Stworzenie lekkiej i praktycznej nawierzchni toru. Wybór sprzętu do produkcji płytek gumowych Prasa do płytek gumowych zrób to sam

Wielu będzie zainteresowanych tym, czy można zrobić gumowe płytki własnymi rękami. Każdy gospodarz strefa podmiejska prawo do wyboru materiałów, które jego zdaniem są dla niego bardziej odpowiednie, biorąc pod uwagę wiele czynników: położenie terenu, krajobraz terenu, wielkość - wszystko ma znaczenie. Ogromną rolę w wyborze materiałów wykończeniowych odgrywa również to, jakie budynki będą zlokalizowane na terenie. Teraz coraz częściej zamiast konwencjonalnych betonowych ścieżek i chodników stosuje się gumowe płytki, których układanie jest bardzo proste i wygodne.

Zalety płytek gumowych

Płytki gumowe - wysoka jakość materiał wykończeniowy, najczęściej używany do dekoracji zewnętrznych działek, dekoracji ścieżek między budynkami, a nawet jako wykładzina podłogowa na placach zabaw i basenach. Plac zabaw musi być całkowicie bezpieczny, inaczej dzieci wypełnią mnóstwo pachołków. Buty podczas szybkiego chodzenia lub biegania nie powinny się ślizgać ani odwrotnie. Gdy podłoga jest mokra, ryzyko obrażeń dramatycznie wzrasta.

Dlatego zwykłe asfaltowe lub betonowe płyty chodnikowe są niepożądane jako powłoka na place zabaw. A gumowa płytka spełnia wszystkie wymogi bezpieczeństwa: jest nie tylko bezpieczna, ale także pomaga dzieciom nauczyć się prawidłowego biegania bez obawy o upadek. Nie bez powodu tory na stadionach, na których odbywają się zawody lekkoatletyczne, mają gumową powłokę. Pozwala na zwiększenie przyczepności podeszwy buta do podłoża, co pozwala szybciej biegać, a ryzyko upadku znacznie się zmniejsza.

Zagospodarowanie terenu, na którym znajduje się basen lub oczko wodne, ma również szereg cech. W końcu wysoka wilgotność, mokre stopy i buty mogą łatwo doprowadzić do kontuzji, ponieważ łatwo można upaść. Gumowe płytki mogą zmniejszyć ryzyko upadków lub obrażeń, czyniąc je antypoślizgowymi. Ponadto taka powłoka jest bardzo wygodna w obsłudze, ponieważ łatwo się ją czyści, szybko schnie, a jeśli jakaś płytka się zużyje, to łatwo ją wymienić.

Zalety płytek gumowych obejmują piękne wygląd, wiele kolorów, różne rozwiązania tekstur. Taka powłoka ma dużą wytrzymałość, doskonale tłumi dźwięki i jest bardzo praktyczna w użytkowaniu. Montaż i układanie takich płytek nie zajmie dużo czasu, a ich różne rozmiary i kolory pozwolą na wykonanie całych rysunków i obrazów na podłodze. Przechowywanie płytek jest bardzo łatwe: nie psują się pod wpływem wilgoci czy ciepła.

Wszędzie tam, gdzie występuje duża wilgotność – pomosty, pomosty, doki – można i należy stosować płytki gumowe. Tory włączone działki domowe można bardzo efektownie wykończyć taką powłoką, układając się w formie mozaiki lub różnych wzorów, które będą świetnie wyglądać zarówno w świetle dziennym, jak i sztucznym. Ulepszenie Twojej witryny przyniesie wielką radość, jeśli ten produkt nowoczesnych technologii zostanie wybrany jako główny materiał.

Powrót do indeksu

Wykonywanie płytek

Sama produkcja płyty chodnikowe bardzo niskobudżetowy, ponieważ wykorzystuje się do tego materiały wtórne. Zużyte opony samochodowe, poddane recyklingowi i zamienione w małe sprasowane okruchy, stanowią surowiec do produkcji tego nowoczesnego cudu. wykorzystywane do produkcji opon samochodowych naturalne materiały– guma, oleje i inne specyficzne składniki. Nawet jeśli sztuczna guma jest używana do obniżenia kosztów opon, mają one prawie takie same specyfikacje jak naturalny. Dla ochrony środowiska bardzo ważne jest, aby opony samochodowe dostały drugie życie.

Przetwarzając je na drobne okruchy za pomocą specjalnego młynka, dodając spoiwa i kolory, można uzyskać powłokę do użytku na zewnątrz. Produkcja powłoki gumowej jest prosta i odbywa się w kilku etapach. NA etap początkowy opony samochodowe, wstępnie potraktowane specjalnymi związkami do odtłuszczania i usuwania różnych zanieczyszczeń, są przetwarzane na małe okruchy. Stosowane są szlifierki mechaniczne, od uderzenia wysokie temperatury na tym etapie może mieć negatywny wpływ na dalszą produkcję.

Okruchy będą jednorodne, o tej samej teksturze i wymiarach, które nie wykraczają poza normę. Średnica miękiszu nie powinna przekraczać 5 mm, minimalny rozmiar to 1 mm. W celu dalszego przygotowania jednorodnej, drobno zdyspergowanej mieszanki, do miękiszu gumy dodaje się pigmenty barwiące, które można wykorzystać do barwienia gotowego produktu na dowolny kolor. Dodaje się również składniki wiążące, dzięki czemu mieszanina staje się jednorodna i jednolita tekstura. Ostatnim etapem produkcji płytek jest prasowanie powstałej mieszanki gotowych płytek.

Istnieją dwa rodzaje metod prasowania: na gorąco i na zimno. Oba są równie skuteczne, koszty produkcji są prawie takie same. Jedyna różnica polega na sposobie ich wykonania. W przeciwnym razie wszystkie cechy i zalety takich płytek są takie same: oba typy są proste i niezawodne w obsłudze, instalacji i konserwacji. Wielu użytkowników tej powłoki jest przekonanych, że płytki wykonane metodą prasowania na gorąco są gorsze pod względem właściwości technologicznych i użytkowych od płytek zimnotłoczonych. Ale nie jest.

Liczne świadectwa producentów i specjalistów, którzy używali tych płytek w swojej pracy, zgodnie twierdzą, że nie ma różnicy. Proces technologiczny produkcja płytek metodą prasowania na gorąco obejmuje przebywanie produktu przez kwadrans w piecu w temperaturze 140 st. Z kolei metoda prasowania na zimno polega na umieszczeniu płytek w tej samej szafce przez długi czas, około 4 godzin. W takim przypadku temperatury nie można zmienić, jej stała stała wynosi 80 stopni. Jednocześnie koszty produkcji są prawie takie same.

W obu przypadkach zużycie energii jest takie samo, ale tylko na różnych etapach produkcji.

Produkcja płytek gumowych na gorąco po kosztach jest kilkakrotnie tańsza niż na zimno, ponieważ płytki są wytwarzane znacznie szybciej. Dlatego dla małych przedsiębiorstw do produkcji płytek gumowych bardziej opłaca się zakup linii produkcyjnej do prasowania na gorąco, aby zaoszczędzić budżet.

W przypadku dużych przedsiębiorstw lepiej jest zastosować linię do tłoczenia na zimno, ponieważ jest ona bardzo wydajna. Jednocześnie można wyprodukować do trzech razy więcej płytek niż przy prasowaniu na gorąco.

Kształty płytek mogą być bardzo różnorodne, ponieważ ogromna różnorodność kształtów dla nich jest produkowana przemysłowo.

Płytki mogą być po prostu różnymi kształtami geometrycznymi lub w postaci niektórych kształtów lub kolorów.

Projektanci krajobrazu wolą zajmować się płytkami o geometrycznych kształtach: są łatwiejsze w montażu i tworzą różne ścieżki i wzory.

Płytki w postaci kwiatów lub innych figurek wykonujemy na zamówienie.

Praktycznie nie występują w szerokiej produkcji, ponieważ są wykorzystywane tylko do projektów specjalnych.

Frakcjonowana okruchy gumowe są podstawowym surowcem do produkcji płytek gumowych i podłóg. Surowiec ten jest faktycznie pozyskiwany z odpadów, a raczej uzyskiwany w wyniku przetwarzania starych, zużytych opon z samochodów. Opony samochodowe są wykonane z dość drogich komponentów wysokiej jakości (różne oleje, kauczuk syntetyczny, wypełniacze), ponieważ produkty te muszą wytrzymać ogromne obciążenia przez bardzo długi czas.

Ze wszystkich istniejące gatunki Guma oponowa w swojej strukturze wyróżnia się dużą wytrzymałością i trwałością. Taka guma łatwo toleruje wnikanie kwaśnych i zasadowych roztworów na swoją powierzchnię, jest bardzo elastyczna, nie rozciąga się, nie wygina i jest w stanie wytrzymać temperatury od -45 do + 60 stopni.

|

|

surowiec:

Okruchy samochodowe (lub pokruszona guma - RD) - wydobywa się w wyniku przetwarzania zużytych opon innych wyrobów gumowych. Jego cena zależy od takich wskaźników jak: jakość, metoda produkcji, wymiary, miejsce produkcji i sprzedaży. W Rosji cena detaliczna za okruchy waha się między 6-15 rubli za kilogram.

Miejsca produkcji okruchów gumowych:

- fabryki przetwarzające opony samochodowe na okruchy jako główny surowiec;

- do produkcji pobocznej w fabrykach RTI

- fabryki, które odnawiają opony poprzez ich szorstkowanie (obróbka bieżnika), jako produkt odpadowy.

Zużyte frakcje okruchów gumy:

Frakcje okruchów gumy wahają się od 0,1 mm do 10 mm i bezpośrednio zależą od ich przeznaczenia. Tak więc frakcje drobnego typu (0,1 - 4 mm) są wykorzystywane głównie do produkcji bezbarwnych (czarnych) lub kolorowych wyrobów jednowarstwowych. Przy wytwarzaniu dolnych warstw zabarwionych stosuje się głównie frakcje o większym charakterze (2-10 mm). Najczęściej są tańsze w porównaniu do mniejszych frakcji, ponieważ mogą zawierać wtrącenia tekstylne lub metalowe. Produkcja płytek dwuwarstwowych (górna cienka kolorowa, dolna ciemna z dużymi frakcjami okruchów) jest dopuszczalna i zasadna, gdy początkowa grubość wyrobu przekracza 1,5 cm.

Nakładanie warstw pozwala obniżyć koszt produktu ze względu na następujące punkty:

. Włączenie do składu taniej dużej frakcji okruchów. Taka okruchy mogą zawierać wtrącenia tekstylne lub inne.

. Gospodyni na farbie - dolna warstwa pozostaje czarny.

. Większe frakcje miękiszu wymagają mniejszej ilości spoiwa do ich usieciowania, które odbywa się poprzez otulenie powierzchni cząstki miękiszu

. Brak barwnika pozwala na użycie mniejszej ilości środka wiążącego do sieciowania cząstek, ponieważ mieszanina wysycha w zabarwionej miękiszu.

Sprzęt i surowce (ceny)

Linia produkująca powłoki gumowe posiada następujący zestaw urządzeń:

Prasa wulkaniczna o wydajności do 100 m² na dobę. Cena - około 350 tysięcy rubli;

Formy prasowe. Koszt - 30 tysięcy rubli za sztukę;

Komora suszenia (dla mini firmy można to zrobić samodzielnie), cena od 100 000 rubli.

Surowiec:

Okruchy gumy - czarne (17 tysięcy rubli za tonę), kolorowe (od 23 do 35 tysięcy);

. klej poliuretanowy - 140 rubli / kg;

. barwniki - 7 rubli za kg;

Zużycie energii elektrycznej przy linii - 15 15 kW/h.

Powłoki można wykonać:

- zarówno miękka, jak i twarda gęstość;

- wodoodporny lub z przepływem wody (drenaż);

- cienki i gruby;

- jako bezbarwne (czarne), kolorowe lub czarne z łatami o różnych kolorach;

- z dobrą przyczepnością i bardziej śliską;

- ze wzorem lub bez;

- jednowarstwowe lub wielowarstwowe;

- do układania na miękkim podłożu (glebie) lub twardym;

- z przyłączami (tuleja, zamek) lub bez.

Płytki chodnikowe z gumy są często układane równolegle z konwencjonalnymi płytami chodnikowymi. To właśnie dla takiego połączenia powstają gumowe powłoki o podobnych rozmiarach i kształtach jak zwykłe płytki chodnikowe.

Pomieszczenie na mini pracownię produkcji płytek.

Kryteria produkcji powłok gumowych (pod warunkiem, że sprzęt jest optymalny i ma średni poziom wydajności):

|

|

1. Powierzchnia zajmowana przez linię techniczną - 70-100 m² (nie licząc magazynu); Sprzęt i materiały są umieszczone według sektorów: |

Ogólne aksjomaty:

1. Zużycie kleju.

§ Ilość spoiwa jest odwrotnie proporcjonalna do frakcji miękiszu. Im mniejszy miękisz, tym więcej spoiwa potrzeba do sieciowania. Im większy, tym mniejszy.

§ Barwniki wysuszają klej. Z tego powodu jego ilość w czarnej powłoce jest mniejsza.

§ Im większa gęstość produktu, tym mniej kleju potrzeba.

2. Średnie zużycie kleju do produkcji różnych powłok wynosi od 4 do 12%, w zależności od obecności / braku barwnika, gęstości materiałów, jakości kleju i wielkości użytej okruchy opony.

Na przykład, aby wykonać powłokę kolorową Mat 500 * 500 * 16 mm (z okruchów drobnej frakcji), potrzebujesz 6% barwnika i 5% kleju z ilości okruchów gumy.

a) Czarna powłoka (wielkość okruchów - 4-10mm) - 4% kleju.

b) Czarna powłoka (wielkość okruchów - 2-3 mm) - 5% kleju.

c) Czarna powłoka (wielkość okruchów - 1,2-1,8 mm) - 6% kleju.

d) Kolorowa powłoka (wielkość okruchów - 1,2-1,8 mm) - 7-9% kleju.

3. Wodoodporność wzrasta, im mniejsza jest frakcja okruchów gumy i im wyższe ciśnienie.

4. Im większy miękisz, tym szybciej kolor produktu zostanie utracony w wyniku ścierania.

5. Im większy miękisz, tym mocniejsza powłoka, ale należy przestrzegać grubości powłoki.

6. Grube powłoki (2 cm lub więcej) najlepiej wykonywać w dwóch warstwach. W górnej części użyj miękiszu drobnej frakcji, w dolnej części - tańszego miękiszu dużej frakcji (5-12 mm) z możliwymi wtrąceniami obcymi. Każda warstwa ma swoje własne proporcje kleju. Każda warstwa jest ugniatana w różnych pojemnikach.

7. Zaleca się wytwarzanie produktów o tej samej grubości na tym samym mechanizmie prasującym, niezależnie od konfiguracji, ponieważ grubość wpływa na czas prasowania (im cieńszy produkt, tym szybsze jego formowanie).

Akcesoria do produkcji.

Wózek do transportu surowców (okruchy, barwnik).

- Wózek ze specjalnym stojakiem do transportu pojemników z klejem.

- Wagi do ważenia elementów (najlepiej elektroniczne 50 kg).

- Zacieraczki do równomiernego układania wykładzin.

- Specjalne kubki i miarki do odmierzania w zależności od standardu produktu.

- Mieszanie kleju i wiertło barwnikowe z dyszami.

Cena za wykonanie płyt gumowych:

Jedna paczka

100 płytek - 57 tysięcy rubli.

Koszt 1 m² wynosi 1584 rubli.

Cena 1 talerza to 570 rubli.

Minimalna partia to 100 płyt (25 m²).

Sprzedaż produktów.

Do powlekania na liniach produkcyjnych, w magazynach lub jako powłoka gumowa w garażach;

- zastosowanie w okolicach lodowisk, szatni, placów zabaw;

- w połączeniu z płytami chodnikowymi;

- jako zadaszenie różnego rodzaju kompleksów sportowych lub placów zabaw dla dzieci;

- w gospodarstwach, obiektach inwentarskich;

- na dachach, tarasach

- w łaźniach i innych miejscach.

Jak widać, wydawanie takich produktów jest częścią ekosystemu, zajmującego się wysokiej jakości produktami zabezpieczającymi – gumowymi płytkami czy kruszonką.

Produkcja okruchów gumowych:

|

|

Na rynku krajowym materiały budowlane nie tak dawno temu pojawiło się takie zjawisko, jak płytki gumowe, których sprzedaż szybko nabiera rozpędu i jest już dość obiecującym rodzajem działalności gospodarczej.

Powłoka tego typu, jak płytki z odpadów gumowych, jest uniwersalna, a także charakteryzuje się wysokim bezpieczeństwem użytkowania. Umożliwia to wykorzystanie materiału do układania placów zabaw dla dzieci i obiektów sportowych, chodników i innych miejsc.

Gumowe płyty chodnikowe mają długą żywotność i piękny wygląd, co czyni je atrakcyjnymi dla większości kupujących. Do tej pory nisza na produkcję tego materiału budowlanego praktycznie nie jest zajęta, dlatego jest mało konkurencyjna i może przynieść znaczny, a co najważniejsze stabilny dochód.

Produkcja płytek gumowych – zalety i wady

Bez względu na to, czy rozwój jest planowany, czy zatłoczona metropolia, aspirujący przedsiębiorcy powinni pamiętać, że przedsiębiorstwo pomyślnie się rozwinie tylko wtedy, gdy oprócz zysku przyniesie korzyści ludziom.

Przykładem jest mały warsztat do produkcji okruchów gumowych: brak dużej liczby konkurentów umożliwia konsekwentne zarabianie dużych pieniędzy. Dodatkowo do produkcji tego materiału budowlanego wykorzystywane są stare opony samochodowe, elementy gumowe oraz odpady, dlatego firma będzie pomagać mieszkańcom w ich utylizacji.

Surowiec do produkcji kostki brukowej jest materiałem trwałym i mocnym, a gotowe produkty są łatwe w montażu i charakteryzują się dużą odpornością na zużycie. Płytki gumowe, w porównaniu z podobnymi produktami wykonanymi z mieszanek cementowo-betonowych, mają szereg niezaprzeczalnych zalet. Powinny one obejmować:

- trwałość;

- wysoki popyt konsumpcyjny;

- wysoki stopień bezpieczeństwa;

- bezpretensjonalność w opiece;

- łatwość układania powłoki;

- ładny widok na utwardzone tereny.

Płytki gumowe charakteryzują się doskonałą odpornością na opady atmosferyczne oraz niskie i wysokie temperatury. Materiał nie kruszy się z upływem czasu i zachowuje swój pierwotny kształt. Ponadto płytka nie podlega odkształceniom pod wpływem naprężeń mechanicznych, dlatego jest preferowana przez dużą liczbę kupujących.

Jeśli chodzi o okres użytkowania, gumowe płyty mogą trwać co najmniej 25 lat. Wysoki stopień bezpieczeństwa tego materiału budowlanego zasługuje na szczególną uwagę, ponieważ jeśli osoba spadnie na taką powłokę, ryzyko obrażeń jest minimalne. Dodatkowo powierzchnia płyt ma działanie antypoślizgowe, dlatego znajdują one szerokie zastosowanie w aranżacji placów zabaw do zabaw dla dzieci.

Materiał jest bezpretensjonalny w pielęgnacji, więc wystarczy oczyścić powierzchnię z nagromadzonego brudu. Należy pamiętać, że płytki gumowe są chętnie kupowane przez warsztaty samochodowe i stacje paliw. W przeciwieństwie do powierzchni betonowych, guma jest bardzo odporna na uderzenia. substancje chemiczne i oleje.

Między szwami wyroby licowe woda szybko przepływa, dzięki czemu na płytkach nigdy nie tworzą się kałuże (po deszczu, na myjniach samochodowych). Nie ma również potrzeby przygotowywania miejsc do układania płyt gumowych, ponieważ można je łatwo montować na podłożach piaszczystych, ziemnych, drewnianych i innych. Jeśli konieczna jest wymiana uszkodzonego elementu, można to zrobić bez demontażu całego ułożenia powłoki. Płyty gumowe długo zachowują swój atrakcyjny wygląd, kształt i nasycenie kolorów.

Oprócz powyższych zalet, gumowa powłoka jest wymagana do układania magazynów i piwnic, siłownie, parkingi, dziedzińce, chodnikowe fragmenty ulic, parki i tereny przyległe instytucji publicznych.

Ze względu na swoje właściwości materiał z roku na rok staje się coraz bardziej popularny i cieszy się popytem wśród kupujących. Ale pomimo tak dużej liczby pozytywne cechy płyt gumowych, ich produkcja nadal ma pewne wady. Przede wszystkim warto zwrócić uwagę na trudnopalność gotowych wyrobów, dlatego przy aranżacji różnych przedmiotów należy zadbać o odpowiedni poziom bezpieczeństwa przeciwpożarowego. Kolejną wadą okruchów gumowych jest dość wysoka cena. Niemniej jednak, mimo tych chwil, inwestycje w rozwój przedsiębiorstwa (w przeciwieństwie do takich dziedzin jak np.) do produkcji wyrobów z okruchów gumy zwracają się dość szybko.

Gumowe okruchy - opcje na rozpoczęcie działalności gospodarczej

Początkujący biznesmeni, którzy decydują się na otwarcie własnej firmy produkującej gumowe płyty chodnikowe, powinni wiedzieć, jakie istnieją możliwości produkcyjne. Ich skala zależy od wysokości początkowych inwestycji w rozwój biznesu, a także od oczekiwanej wielkości produkcji. produkt końcowy:

- Wykonywanie gumowych płytek w domu. Ten typ rozwój własnego przedsiębiorstwa nie wymaga dużych inwestycje finansowe, poza tym osoba może pracować samodzielnie na początkowych etapach, co pozwoli zaoszczędzić na wydatkach na wynagrodzenie zatrudnieni pracownicy. Jeśli wykonujesz płytki samodzielnie, nie musisz kupować drogich, a gotowy produkt jest wystarczająco wysokiej jakości. Istotną wadą produkcji płytek są wysokie koszty czasowe, jednak można szybko zarobić pieniądze na skalowanie przedsiębiorstwa i zakup sprzętu produkcyjnego. Równolegle nie zaszkodzi otworzyć mały w domu, co znacznie rozszerzy asortyment materiałów budowlanych. W większości przypadków przedsiębiorcy o tym modelu biznesowym podejmują pracę na zamówienie i na mocy umowy produkują określoną liczbę płytek gotowe preparaty okruchy gumy zrób to sam

- Mini roślina. Najlepsza opcja prowadzenie własnej działalności gospodarczej to otwarcie mini-fabryki do produkcji płytek gumowych. Aby go wyposażyć, możesz łatwo kupić niezbędny sprzęt, który sprawi, że biznes będzie opłacalny i szybko się zwróci. Takie przedsiębiorstwo można postawić na powierzchni 100 m², która wystarczy do przechowywania surowców i gotowych produktów. W minifabryce pracuje tylko kilka osób na jednej zmianie, co w pełni zapewnia ciągłość cyklu pracy. Sprzęt małego przedsiębiorstwa produkcyjnego zużywa około 13-15 kW energii elektrycznej na godzinę pracy. Ponadto może być używany do produkcji płytek gumowych o dowolnej złożoności i do realizacji dość dużych zamówień.

- Współpraca franczyzowa. Przy określonej kwocie inwestycji przedsiębiorcy mogą rozpocząć pracę nad franczyzą. Średnio założenie firmy w tym modelu będzie wymagało około 2 milionów rubli, więc franczyzobiorca powinien dobrze ocenić swoje możliwości. Firma franczyzowa pomaga początkującym przedsiębiorcom w organizacji marketingu przedsiębiorstwa, stworzeniu własnej strony internetowej i jej promocji (sieci społecznościowe, ukierunkowane i inne kanały przyciągania ruchu). Również technolog od franczyzodawcy może przez jakiś czas pracować w fabryce franczyzobiorcy, który opowie o wszystkich zawiłościach produkcji płytek i przeszkoli personel. Ponadto firmy oferujące pracę przedsiębiorcom w ramach tego programu umieszczają na własnych zasobach informacyjnych informacje o przedsiębiorstwach, z którymi rozpoczynają pracę na podstawie odpowiedniej umowy, oraz przedstawiają ich jako partnerów. Pozwala to potencjalnym nabywcom na bezpośredni kontakt z franczyzobiorcą i złożenie zamówienia. Przedsiębiorcom udzielana jest znacząca pomoc w wyposażeniu przedsiębiorstwa, przekazywana jest zgromadzona baza klientów, a także szkolenia, podczas których początkujący przedsiębiorcy uczą się, jak zawsze być w dobry plusik. Firma patronacka zapewnia nieprzerwane dostawy wysokiej jakości surowców oraz zapewnia doświadczonych fachowców w zakresie napraw i regulacji wyposażenie technologiczne. Praca według tego schematu gwarantuje przedsiębiorcom stabilne wysokie dochody, które nie zależą od sytuacji gospodarczej w kraju. Najwięksi rosyjscy franczyzodawcy, którzy oferują współpracę w tym obszarze na korzystnych warunkach, to Master Fibre, Ecostep i Art-Prime.

- Produkcja przemysłowa. Z nazwy opcji staje się jasne, że jest ona odpowiednia tylko dla przedsiębiorców posiadających solidny kapitał, ponieważ zorganizowanie produkcji na dużą skalę bez dużych inwestycji jest prawie niemożliwe. Aby stworzyć ten model, opracowywany jest szczegółowy biznesplan, przemyślana linia produktów, z wyprzedzeniem przeszukiwane są kanały sprzedaży. Zakłada się, że duża liczba pracowników będzie pracować w pełnoprawnym przedsiębiorstwie produkcyjnym.

Technologia produkcji gumowych płyt chodnikowych

Od czasu pojawienia się małych gałęzi przemysłu w Rosji prawie wszystkie przedsiębiorstwa stosowały metodę wytwarzania płytek gumowych metodą prasowania na gorąco. Dzięki niemu możesz szybko uzyskać gotowe produkty przy minimalnych kosztach, poza tym jest dość łatwy do nauczenia. Jednak prasowanie na gorąco ma silną toksyczność, co oczywiście wpływa na zdrowie personelu firmy, poza tym technologia nie jest w stanie zapewnić wysoka jakość produkt końcowy. Produkty mają krótki termin przydatności do spożycia i szybko się rozpadają, tracąc swoją atrakcyjność i właściwości fizyczne.

Ważny: ze względu na niską jakość otrzymywanych produktów nie zaleca się stosowania technologii prasowania na gorąco do produkcji płytek. Uzyskana w ten sposób powłoka raczej nie wytrzyma dłużej niż 1 sezon zimowy. Z tego powodu większość rosyjskich przedsiębiorstw specjalizujących się w produkcji płytek gumowych została zamknięta od 2013 roku.

Zgodnie z technologią „na gorąco”, okruchy gumy umieszczane są w specjalnym zbiorniku prasy, gdzie są wypalane, a sklejanie cząstek o specjalnym składzie jest minimalne. Jeśli „gorąca” płytka jest używana w regionach o klimacie umiarkowanym, może trwać długo. Jednak takie produkty nie są w stanie wytrzymać dużych obciążeń.

Ale dziś popularna jest „zimna” technologia produkcji gumowych płyt chodnikowych. Koszty produkcji w tym przypadku są znacznie wyższe w porównaniu z poprzednią metodą, ponadto wymaga znacznie więcej czasu. Ale prasowanie okruchów gumy impregnowane specjalnym skład kleju gwarantuje wysoką jakość produktu i długą żywotność. Technologia tłoczenia na zimno dzieli się na kilka głównych etapów, do których należą:

- przygotowanie surowców do procesu produkcyjnego;

- mieszanie okruchów gumy z klejem;

- ewakuacja gotowej masy z mieszalnika do formy;

- formowanie płyt przez prasowanie;

- produkty do suszenia;

- kontrola jakości płyt gumowych.

Najpierw okruchy gumy są rozładowywane do zbiornika mieszalnika przemysłowego, po czym do surowca dodaje się klej. Następnie składniki dokładnie miesza się ze sobą, aż do powstania jednorodnej masy.

Następnie przygotowuje się formy, w których ładuje się gotową surową masę. Pod wysokim ciśnieniem guma z klejem jest prasowana, w wyniku czego powstaje trwała powłoka, która może wytrzymać duże obciążenia. Surowe talerze trafiają do specjalnych suszarni, gdzie są suszone przez 4-6 godzin w temperaturze 60°C. Po zakończeniu procesu produkcyjnego gotowe płytki trafiają do magazynu, gdzie są składowane do momentu wysyłki do klientów.

Jak otworzyć produkcję gumowych okruchów?

Rozważ główne etapy zakładania firmy.

Rejestracji działalności gospodarczej

Aby otworzyć firmę zajmującą się płytkami gumowymi, zaleca się kontakt z przedsiębiorcą obsługa podatkowa, wystawić IP i wybrać uproszczony system podatkowy. Jeśli planujesz pracować z osoby prawne, pożądane jest zarejestrowanie LLC.

Ponadto przedsiębiorca musi wybrać kody OKVED, które będą wymagane do zgłoszenia. Do produkcji płytek odpowiednich:

- „Produkcja pozostałych wyrobów gumowych” – 25.13;

- „Produkcja wyrobów gumowych nieujęta w innych grupach; produkcja ebonitu i wyrobów z niego” - 25.13.2.

Po zarejestrowaniu formy organizacyjno-prawnej przedsiębiorstwa należy przystąpić do uzyskania niezbędnych zezwoleń Rospożnadzoru i Stacji Sanitarno-Epidemiologicznej. Można to zrobić po wybraniu pomieszczeń do działalności produkcyjnej, które należy uporządkować zgodnie z wymogami organizacji regulacyjnych, a następnie zaprosić ich przedstawicieli do uzyskania zezwoleń. Będziesz także musiał wystawić certyfikat potwierdzający zgodność gotowego produktu z normami GOST.

Ważny: Skompletowanie dokumentacji zajmie przedsiębiorcy około 2 tygodni. Koszt rejestracji i uzyskania zezwoleń oscyluje wokół 15 tysięcy rubli.

Wyszukiwanie pokoju

Do produkcji gumowych płyt chodnikowych przedsiębiorca musi znaleźć odpowiednie pomieszczenia. Wynajmowanie powierzchni w mieście jest mało opłacalne, ponieważ opłata za nie jest bardzo wysoka. Lepiej jest je znaleźć na terenach podmiejskich lub przemysłowych.

Istotne jest również uwzględnienie dostępności wysokiej jakości przesiadek transportowych przy poszukiwaniu terenów pod produkcję. Ten punkt jest jednym z kluczowych przy organizacji firmy, ponieważ jest bezpośrednio związany z szybkością dostarczania surowców i gotowych produktów do klientów.

Jeśli planujesz otworzyć mini-fabrykę, powinieneś wybrać lokal o łącznej powierzchni około 100 m² i wysokości sufitu co najmniej 3,5 m. Wśród obowiązkowych lokali w przedsiębiorstwie powinny znajdować się Zakład produkcyjny, pomieszczenie do składowania i przygotowania surowców, pomieszczenie do składowania wyrobów gotowych, łazienka oraz pomieszczenie socjalne. Konieczne jest również sprawdzenie poprawności:

- zaopatrzenie w wodę i kanalizację;

- zasilanie (380 V dla możliwości podłączenia sprzętu);

- oświetlenie;

- systemy wyciągowe i wentylacyjne;

- ogrzewanie.

Jeśli zbliża się termin naprawy tereny przemysłowe, konieczne jest spełnienie wszystkich wymagań SES i straży pożarnej, w przeciwnym razie uzyskanie zezwoleń na prowadzenie działalności będzie dość problematyczne.

Zakup surowców

Z reguły nie ma trudności ze znalezieniem dostawców surowców, ponieważ na rynku jest ich wystarczająca liczba. Większość płytek jest zrobiona ze starych opon.

Koszt 1 tony rozdrobnionych opon oscyluje wokół 20 tysięcy rubli. Dobrze jest znaleźć dostawców, którzy stosują . W ten sposób będzie można zaoszczędzić na ich zakupie. To samo można osiągnąć, kupując czarne wióry i różne barwniki do gumy, ponieważ gotowe kolorowe surowce są nieco droższe. Przy zakupie wiórów poliuretanowych do tłoczenia na zimno będzie to kosztować 17-21 tysięcy rubli. Jeśli użyjesz gorącej metody wytwarzania płytek, surowce będą kosztować nieco mniej - 14-18 tysięcy rubli za tę samą objętość.

Ważny: większość przedsiębiorców, aby zaoszczędzić pieniądze, woli tworzyć barwniki zamiast gotowych kolorowych okruchów piękne kafelki(jego cena może osiągnąć 35 tysięcy rubli za 1 tonę). Koszt barwnika waha się między 90-200 rubli za 1 kg.

Ważne jest, aby zwrócić uwagę na jakość kleju, który zostanie użyty w produkcji. Od tego bezpośrednio zależy jakość płyt chodnikowych i ich wytrzymałość. Można go kupić w cenie 200 rubli za 1 kg.

Zakup sprzętu

Przedsiębiorcy rozpoczynający działalność powinni mieć świadomość, że ceny urządzeń potrzebnych do technologii tłoczenia na zimno są wyższe niż na urządzenia do tłoczenia na gorąco. Jeśli przedsiębiorca chce zainstalować automatyczną linię do produkcji płytek gumowych, będzie musiał zapłacić znacznie więcej. Tak więc, aby wyposażyć produkcję, będziesz potrzebować:

- mikser przemysłowy - 150 tysięcy rubli;

- prasa wulkaniczna (o wydajności do 100 m² płytek dziennie) - 400 tysięcy rubli;

- szafka grzewcza (komora suszenia) - 120 tysięcy rubli;

- pleśń - 300 tysięcy rubli (za 10 sztuk);

- sprzęt pomocniczy - 60 tysięcy rubli.

W rezultacie na zakup sprzętu do produkcji płytek gumowych trzeba będzie wydać 1 030 000 rubli. Koszty można nieco obniżyć, kupując mniej form, ale wpłynie to na wielkość produkcji.

Jeśli przedsiębiorca chce kupić gotową linię do produkcji płytek, będzie musiał zapłacić około 4 mln rubli (niekompletne linie za 2 mln rubli). Prawie cały sprzęt dostępny na rynku krajowym jest produkowany w Chinach. Lepszy sprzęt można kupić znacznie drożej.

Zakup linii automatycznej to opłacalna inwestycja, która bardzo szybko się zwraca. Na przykład sprzęt pozwala otrzymać do 3 tysięcy m² gotowych produktów w ciągu 1 miesiąca. Jeśli użyjesz konwencjonalnego sprzętu, do wyprodukowania tej samej ilości produktów będzie potrzebnych 8 pracowników (możesz zaoszczędzić na ich utrzymaniu).

Atrakcyjność personelu

Personel musi pracować w przedsiębiorstwie pod nadzorem technologa, który jest właścicielem wszystkich tajemnic produkcji wysokiej jakości płyt chodnikowych. Znalezienie wykwalifikowanego specjalisty jest dość trudne. Aby przyciągnąć jego uwagę, jego pensja musi wynosić co najmniej 40 tysięcy rubli.

Zmiana powinna mieć 1 mistrza produkcji i 3 robotników, którzy będą robić kafelki. W okresie letnim znacznie wzrasta liczba klientów, dzięki czemu możliwe jest zorganizowanie całodobowej pracy przedsiębiorstwa. W magazynie wyrobów gotowych potrzebny jest 1 magazynier. Jeśli chodzi o kierownika sprzedaży, to osoba ta musi być zatrudniona od pierwszych dni pracy, ponieważ poszukiwanie kanałów dystrybucji musi być prowadzone nieustannie.

Gdzie sprzedawać gotowe produkty?

Kwestia sprzedaży wyrobów gotowych jest niezwykle istotna dla stabilnego funkcjonowania przedsiębiorstwa. Może być oferowany dużej liczbie osób. Na przykład musisz powiadomić mieszkańców wiosek o produkcie, a wnioski nie będą długo czekać.

Nie zaszkodzi również reklamować się w telewizji i innych kanałach medialnych. Powinien zostać utworzony Oferta handlowa dla odbiorców hurtowych i odwiedzić ich osobiście. Aby to zrobić, musisz udać się na rynki i supermarkety materiałów budowlanych, firmy zajmujące się ulepszaniem terytorium i projektowanie krajobrazu a także firmy budowlane.

Ważny: Należy pamiętać, że sklepy preferują pracę z płytkami w uniwersalnych rozmiarach i standardowych kształtach, a firmy projektowe kupują produkty ekskluzywne.

Dla producenta korzystne jest posiadanie zespołu fachowców, którzy będą układać płytki dla klientów. W ten sposób firma podejmuje się kompleksowego świadczenia usług, zwiększając swoje dochody.

Wykonywanie płytek gumowych - plan finansowy

Rozważ przykładowy biznesplan dotyczący produkcji płytek gumowych.

Wydatki

Wyobraź sobie, że firma pracuje na dzienną zmianę, aw państwie pracują 4 osoby. Ich pensja wynosi 100 tysięcy rubli miesięcznie. Ponadto miesięczny czynsz najmu lokalu wyniesie około 15 tysięcy rubli, rachunki za media - 10 tysięcy rubli.

Do wykonania 1 m² płytek gumowych (o grubości 40 mm) będziesz potrzebować niezbędne materiały w wysokości 865 rubli. Jeśli wyprodukowano 1000 m² płytek, firma wyda na to 865 000 rubli. Ale ważne jest również uwzględnienie jednostkowych kosztów zakupu sprzętu, rejestracji działalności gospodarczej, uzyskania zezwoleń i innych wydatków.

Dochód

Płytka o grubości 40 mm kosztuje około 1600 rubli za jeden „kwadrat”. Oznacza to, że kupujący zapłacą 1,6 mln rubli za 1000 m². Z tego około 600 tysięcy rubli będzie zyskiem netto firmy. Załóżmy, że sprzęt został zakupiony za cenę 2 milionów rubli. Oznacza to, że zwrot z inwestycji nastąpi w ciągu 3-4 miesięcy.

Pytania od nowych przedsiębiorców

Rozważ często zadawane pytania na ten temat.

Co jeszcze można zrobić z okruchów gumy?

Guma jest uważana za wszechstronny materiał, który jest szeroko stosowany do produkcji różnych produktów. Na jej podstawie wysoka jakość materiał dachowy. Manekiny, a także worki treningowe i worki, są również nadziewane okruchami poliuretanowymi lub gumowymi. Ponadto materiał jest szeroko stosowany do:

- produkcja drabin;

- nawierzchnie drogowe;

- okładziny mostów.

Ponadto okruchy gumy są wykorzystywane do produkcji betonu zbrojonego włóknami. Jest popularny w regionach o zimnym klimacie.

Okruchy gumy zrób to sam - czy to możliwe?

Tak, to możliwe. Aby to zrobić, musisz kupić specjalny sprzęt, który pozwala szlifować opony samochodowe. Ale najpierw umieszcza się je w zamrażarce, w której temperatura osiąga minus 80 ° C. W takich warunkach guma zaczyna się rozkładać i łatwo się kruszy. Okruchy można łatwo przygotować w domu, do czego trzeba uzbroić się w siekierę i ostry nóż. Najpierw opona jest cięta wzdłużnie, a następnie siekierą.

Zapisz artykuł za pomocą 2 kliknięć:

Jak widać branża produkcji płytek gumowych jest obiecującym rodzajem działalności, jest w stanie przynieść spory zysk i szybko się zwraca. Nie jest trudno opanować technologię produkcji. Poza tym nieobecność duża liczba konkurencji pozwoli wielu przedsiębiorcom utrzymać się na powierzchni jeszcze przez długi czas.

W kontakcie z

Jednym z rodzajów materiałów aktywnie wykorzystywanych w dzisiejszej aranżacji terytorium są płytki gumowe - dość trwała i łatwa w użyciu nawierzchnia chodnikowa. Pojawiając się w sklepach, niemal od razu zdobył dobrą pozycję wśród innych rodzajów nawierzchni.

Taka płytka ma wiele zalet, wśród których znajduje się również funkcja antypoślizgowa, to właśnie dzięki tej wyjątkowej zaletie tego typu płytki można używać przez cały rok. I nawet jeśli podczas oblodzenia na takiej powłoce pojawi się skorupa lodowa, można ją łatwo usunąć za pomocą konwencjonalnego łomu.

Opłacalny i długoterminowy materiał - to wszystko gumowe płytki

Okres eksploatacji gumowych płyt chodnikowych to kilka lat, materiał o dużej wytrzymałości, nawet w obecności częstych naprężeń mechanicznych, powłoka ta nie psuje się ani nie ściera. Kolejną wielką zaletą takiej powłoki jest brak kałuż, nawet po ulewnej ulewie nie będzie nawet niewielkich nagromadzeń wody na powierzchni gumowej płytki. Znikanie kałuż wynika z faktu, że cała płytka ma dużą porowatość, dzięki czemu ma działanie drenujące.

Oprócz tego, że taki materiał prawie zawsze będzie suchy, pomimo obfitości ulewnych deszczy, może być stosowany jako powłoka na każdym rodzaju podłoża. Bez względu na to, na czym położymy ten rodzaj płytki, żwir czy asfalt, ta płytka będzie się doskonale kleić. długi czas, a nawet po latach nie straci swoich walorów. Właśnie ze względu na tak poważne zalety ten rodzaj płytek zyskuje na popularności. Oczywiście koszt takiego materiału nie zawsze umożliwia zainteresowanym jego zakup, ale nie oznacza to, że o dobrej nawierzchni chodnika przy domu można tylko pomarzyć.

Nie trzeba kupować, ponieważ możesz zrobić to sam

W rzeczywistości płytki gumowe można wykonać własnymi rękami, a wyprodukowany materiał nie będzie miał gorszego wyglądu i jakości niż podobne materiały sprzedawane na rynku, produkowane w produkcji. Dla własnej produkcji taka trwała płytka jest używana okruchy gumowe, jest wykonana z recyklingu opon samochodowych. Ponieważ przy produkcji opon występuje kauczuk naturalny lub sztuczny, w wyniku ich przetwarzania wytworzona okruchy gumowe, a także oryginalne produkty, mają odporność na zużycie na różne wpływy mechaniczne.

Możliwość przetworzenia produktu pierwotnego na wtórny pozwala nie tylko wyprodukować nowy trwały materiał, ale także bezpiecznie pozbyć się materiału, który stał się bezużyteczny, w postaci którego działają opony. I chociaż naprawdę można zrobić gumowe płytki własnymi rękami, nadal warto wiedzieć, że aby osiągnąć to, co chcesz, potrzebujesz specjalnego sprzętu, którego koszt jest zbyt wysoki, dlatego nie ma sensu kup go, aby zrobić niewielką ilość płytek.

Do produkcji materiał będzie musiał być dobrze przygotowany.

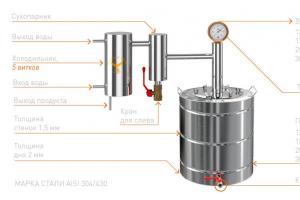

Łatwiej jest kupić odpowiednią ilość takiego materiału na rynku, ale jeśli planujesz otworzyć własną firmę do produkcji tak wysokiej jakości powłoki, możesz po raz pierwszy wypożyczyć niezbędny sprzęt. Do wytworzenia takiego materiału konieczne jest przygotowanie takich elementów jak szafa grzewcza, mieszalnik, prasa hydrauliczna, formy, stoły. Proces produkcji płytek gumowych rozpoczyna się od usunięcia elementów stalowych obecnych w oponach gumowych. Następnie wyroby gumowe są kruszone, maksymalny rozmiar jednej cząstki nie powinien przekraczać 4 mm.

Do pokruszonej gumy dodaje się mieszaninę poliuretanu i pigment, po czym wszystkie te składniki dokładnie miesza się. Gotową mieszankę przelewa się do form i poddaje wulkanizacji. Produkcja płytek może odbywać się na dwa sposoby. Podczas metody prasowania na gorąco obróbka trwa zaledwie 15 minut w temperaturze 140 stopni. Tłoczenie na zimno trwa aż 4 godziny w temperaturze 80 stopni. Ale pomimo istniejącej różnicy temperatur i czasu obróbki, efekt końcowy nie różni się i ma te same właściwości.

Ale warto wziąć pod uwagę mały niuans, wykonywanie płytek gumowych własnymi rękami będzie znacznie tańsze przy użyciu metody prasowania na gorąco, ale jeśli produkcja została już rozpoczęta i należy zwiększyć wydajność, to w tym przypadku lepiej jest użyć druga metoda tłoczenia na zimno.