Sposoby mocowania poliwęglanu: profile, podkładki termiczne, wkręty samogwintujące. Jak naprawić poliwęglan - podstawowe wskazówki. Jak przymocować poliwęglan do metalowej i drewnianej ramy? Co i która strona jest bardziej poprawna Jak naprawić poliwęglan komórkowy

-

Technika mocowania poliwęglanu do metalowa rama pozwala realizować z nim najwięcej różne opcje konstrukcje budowlane, w tym zadaszenia oraz kopuły i łuki dachowe.

Niektóre z niezwykłych właściwości poliwęglanu, które czynią go tak atrakcyjnym dla przeciętnego użytkownika, obejmują:

- przejrzystość i wytrzymałość;

- lekkość i elastyczność;

- możliwość pracy w szerokim zakresie temperatur (od minus 45 do plus 120 stopni);

- bezpieczeństwo środowiskowe i trwałość (żywotność do 20 lat).

Dodajmy tak ważny szczegół, jak łatwość montażu elementów powłokowych z tego materiału.

Oprócz wszystkich powyższych, z tego materiału wykonane są zadaszenia różnych klas, bariery akustyczne, szklarnie, konstrukcje otaczające i wiele innych.

Rodzaje poliwęglanu

Na rynku krajowym występują dwa rodzaje wyrobów poliwęglanowych (komórkowe lub o strukturze plastra miodu oraz o strukturze monolitycznej), z których każdy posiada modyfikacje różniące się grubością i kolorem materiału. Są wykonane z tych samych surowców, ale mają wiele różnic konstrukcyjnych i dekoracyjnych.

Przy wyborze każdego ze znanych projektów poliwęglanu kierują się następującymi względami (dane wstępne):

- struktura materiału (ponieważ panele o strukturze plastra miodu są puste w środku, są lżejsze i łatwiejsze w montażu);

- koszt za metr kwadratowy;

- sposób mocowania poliwęglanu do metalu;

- jego dekoracyjność i atrakcyjność;

- trwałość materiału.

Tak więc przy budowie szklarni, zadaszeń i zadaszeń preferowany jest lżejszy komórkowy poliwęglan, a dla deseń ogrodzenia i inne trwałe budynki, wygodniej jest używać paneli monolitycznych.

Koszt arkusza poliwęglanu może być bardzo różny; wszystko zależy od modyfikacji, grubości i wymiarów proponowanego produktu. Jednocześnie każdy użytkownik wybiera przedział cenowy, w którym jest w stanie opanować (nie kosztem jakości zakupionego materiału).

Jeśli chodzi o pytanie, jak przymocować poliwęglan do metalu, należy zauważyć, że każdemu takiemu produktowi towarzyszy instrukcja, która szczegółowo opisuje procedurę jego instalacji. Ze względu na różnorodność swoich kształtów materiał ten pozwala na tworzenie skomplikowanych i oryginalnych projektów z mocowaniem głównie na podłożu (ramie lub profilu).

Cechy montażowe (standardy instalacji)

Wysokie właściwości wytrzymałościowe konstrukcji wykonanych z tego materiału uzyskuje się dzięki odpowiedniej orientacji kanałów drążonych zawartych w jego strukturze. Tak więc przy pionowym montażu paneli poliwęglanowych największą wytrzymałość zapewnia ich orientacja od góry do dołu, a dla zakrzywionych konstrukcji - równolegle do konturu zagięcia. Dla elementów ukośnych maksymalna sztywność można uzyskać, układając arkusze w kierunku nachylenia.

Do montażu zewnętrznego takich produktów z reguły stosuje się poliwęglan z powłoką ochronną, która chroni przed promieniowaniem UV. Wszelkie informacje na temat rodzaju zabezpieczenia oraz sposobu układania paneli są zazwyczaj podane na folii ochronnej, dlatego nie zaleca się jej zdejmowania do czasu zakończenia montażu produktów.

Przed przymocowaniem poliwęglanu do metalu należy zapoznać się z ograniczeniami dotyczącymi dopuszczalnych parametrów jego montażu, takimi jak np.:

- kąt nachylenia przy standardowej długości arkusza nie powinien przekraczać 5 stopni, a przy długości pustej większej niż 6 metrów liczba ta może zostać zwiększona;

- promień gięcia podczas formowania konstrukcji łukowych zgodnie ze specyfikacjami nie może przekraczać 150 nominalnych grubości samego panelu;

- średnica otworów przygotowanych do mocowania jest zwykle wybierana o 3 mm większa niż ten sam rozmiar łącznika.

Ponadto lista ograniczeń określa typ sprzętu ( elementy złączne) Lub materiały polimerowe służy do mocowania przedmiotów obrabianych, procedury instalowania uszczelek i wielu innych.

Działania przygotowawcze

Przed przymocowaniem poliwęglanu do metalowej ramy radzimy zwrócić uwagę na fakt, że do montażu arkuszy potrzebny będzie następujący zestaw narzędzi:

- piła do metalu;

- wiertarka elektryczna z zestawem wierteł i śrubokrętem;

- zaostrzony nóż montażowy;

- narzędzie do pomiaru i znakowania (linijka i ołówek).

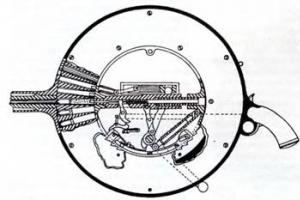

Ponadto przed rozpoczęciem pracy należy przygotować wkręty samogwintujące z końcówką ocynkowaną (lub ze stali nierdzewnej) oraz zestaw podkładek termicznych, które zapewniają niezawodne uszczelnienie połączeń.

Jeszcze przed ich wdrożeniem należy również zwrócić uwagę na następujące punkty:

1 Istnieją dwa rodzaje mocowania poliwęglanu: rama i profil. W pierwszym przypadku stosuje się ramę z rowkami o głębokości do 25 mm, wykonaną z drewna, metalu lub tworzywa sztucznego. Wymiary wewnętrzne tego projektu dobierane są zgodnie z wymiarami zastosowanego przedmiotu obrabianego (z uwzględnieniem niezbędnych prześwitów). Wybierając drugą opcję, do mocowania służą specjalne profile prowadzące. 2 Mocowanie na ramie profilu można wykonać na dwa sposoby. Jest to tzw. metoda „na mokro”, która polega na użyciu specjalnych szpachli i uszczelniaczy oraz metoda „na sucho” (za pomocą wkrętów samogwintujących, wkrętów i połączeń śrubowych). 3 Wkręty samogwintujące są wkręcane prostopadle do płaszczyzny układania, aby nie zdeformować materiału przez nadmierny nacisk. 4 Podczas montażu należy bezwzględnie stosować elementy uszczelniające wykonane w postaci uszczelek gumowych bez plastyfikatorów lub profilu z tworzywa sztucznego.

Klejenie uszczelek do poliwęglanu, a także mocowanie ich bezpośrednio do metalu jest niedozwolone.

5 Krok mocowania uszczelek wynosi 50 cm (uwzględniając dwucentymetrowe wcięcie od krawędzi ościeżnicy). 6 Podczas pracy metodą „na mokro” można użyć kleju poliamidowego lub taśmy dwustronnej (do lekkich konstrukcji). Do montażu na zewnątrz stosuje się mieszanki silikonowe odporne na warunki atmosferyczne. 7 Przed sklejeniem prefabrykatów ich powierzchnie odtłuszcza się rozpuszczalnikiem, którym najczęściej jest alkohol izopropylowy.Opisując nadchodzące prace, rozważymy opcję mocowania profili przedmiotów obrabianych na metalowej ramie metodą mocowania „na sucho”.

Bezpośredni montaż półfabrykatów z poliwęglanu

- Następnie arkusze są znakowane zgodnie z wymiarami już zamontowanych ram profilowych, na których wstępnie zaznaczane są punkty mocowania i wiercone są otwory pod poliwęglan.

- Przed zamontowaniem półfabrykatów w profilach umieszczane są specjalne uszczelki, mocowane w dowolny sposób (ale nie za pomocą kleju).

- Na te uszczelki montuje się już zaznaczone arkusze z wywierconymi otworami w odpowiednich miejscach.

- Na ostatnim etapie pozostaje tylko zamocować przedmioty ułożone na uszczelkach za pomocą wkrętów samogwintujących, starając się zachować równą linię cięcia.

Podsumowując, zauważamy, że nierzadko zdarzają się sytuacje, gdy podczas pracy nieprawidłowo przymocowany arkusz zostaje zerwany przez wiatr i zniszczony. Aby przywrócić powierzchnię konstrukcji, konieczne jest usunięcie resztek zniszczonego materiału, ułożenie nowych uszczelek wzdłuż profili prowadzących i ułożenie na nich wcześniej przygotowanego arkusza o wymaganym rozmiarze. Mocowanie nowego przedmiotu obrabianego odbywa się metodą, którą już rozważaliśmy.

Po zatrzymaniu wyboru na tym materiale powinieneś wybrać odpowiedni produkt, który najlepiej spełnia wymagane warunki. W przypadku każdego projektu istnieją parametry, które decydują o wyborze - jest to temperatura środowisko(nie dotyczy) temperatura wewnętrzna (ustalona przez normy), projektowe obciążenia konstrukcji (w zależności od regionu) i twój gust. Jednak nie ostatnie miejsce w parametrach wyboru jest jakość materiału. W końcu produkują tylko poważne fabryki wysokiej jakości materiał, z 10-letnią gwarancją i żywotnością 25-30 lat.

Niniejsze zalecenia dotyczące montażu, transportu i magazynowania oparte są na wieloletnim doświadczeniu w pracy zakładów produkcyjnych ( Polityczny I szkło węglowe) z komórkowego poliwęglanu i daje możliwość prawidłowego wykorzystania materiału.

Ze względów bezpieczeństwa podczas montażu płyt należy:

- Podczas pracy na wysokości należy przestrzegać przepisów bezpieczeństwa.

- uważaj na śliskie powierzchnie.

- uważaj na utratę równowagi przy wietrznej pogodzie.

Montaż płyt poliwęglanowych w konstrukcjach płaskich, spadzistych i pionowych (dachy jednospadowe, dwuspadowe, piramidy)

Projektując konstrukcję nośną należy wziąć pod uwagę, że płyty muszą być zamontowane w taki sposób, aby usztywnienia poliwęglanowe były ułożone ściśle od góry do dołu, aby umożliwić odprowadzanie kondensatu.

Jednocześnie dla paneli montowanych na płasko w poziomie wymagany jest kąt nachylenia co najmniej 5˚.

Obliczenia wykonano dla obciążenia wiatrem i śniegiem 180 kg/m2.

|

Grubość blachy (mm) |

Rozmiar komórki strukturalnej (cm) |

|

4 mm |

50 x 50 cm |

|

6 mm |

75 x 75 cm |

|

8 mm |

95 x 95 cm |

|

10 mm |

105 x 105 cm |

|

16 mm |

100 x 200 cm |

W celu prawidłowego wykonania konstrukcji nośnej i uniknięcia dużych odpadów zaleca się uzgodnienie wymiarów płyt poliwęglanowych oraz sposobu montażu ze specjalistami. Ponadto przed zainstalowaniem poliwęglanu konieczne jest wykonanie wszystkich prac spawalniczych i malarskich na konstrukcji.

Akcesoria stosowane do montażu płyt poliwęglanowych

Taśmy końcowe (górne uszczelnienie, dolne perforowane)

Profil końcowy UP

Profil łączący (jednoczęściowy HP, zdejmowany HCP, aluminiowa płyta dociskowa)

Profil kalenicy RP (w zależności od projektu)

Profil narożny (w zależności od wersji)

Profil ścienny FP (w zależności od wersji)

Wkręty samogwintujące z gumowymi podkładkami uszczelniającymi (z wiertłem do konstrukcje metalowe, bez wiertła do ram drewnianych)

1. Płyty poliwęglanowe posiadają obustronną folię ochronną do pakowania. Pod folią z oznaczeniami fabrycznymi znajduje się strona przednia, która posiada warstwę ochronną UV chroniącą poliwęglan przed ekspozycją na ostre promieniowanie UV. tylna strona ma przezroczystą lub gładką folię. Ważny! Poliwęglan jest instalowany przednią stroną (warstwa chroniąca przed promieniowaniem UV) na zewnątrz w kierunku słońca. W przeciwnym razie żywotność panelu ulegnie skróceniu. ( Gwarancja producenta nie obejmuje paneli zamontowanych niezgodnie z instrukcją).

2. Na czas przechowywania i transportu końce płyt poliwęglanowych zabezpieczamy taśmą tymczasową. Podczas montażu należy zdjąć tymczasową taśmę klejącą i zamontować: taśmę uszczelniającą – wzdłuż górnej krawędzi (zabezpieczenie górnych końców) oraz taśmę perforowaną – wzdłuż dolnej krawędzi (umożliwienie odprowadzania skroplin z ogniw i ochronę arkuszy przed kurzem) . Wszystkie otwarte kanały paneli należy skleić taśmą końcową.

3. Taśmy należy zamknąć profilami końcowymi (jeżeli krawędź płyty nie wchodzi w rowki lub inne profile). W profilach mocowanych do dolnej krawędzi płyty konieczne jest oczyszczenie otworów drenażowych o średnicy 2-3 mm w odstępach co 300 mm. Podczas montażu konieczne jest, aby krótka półka profilu końcowego znajdowała się na zewnątrz. Aby uzyskać wytrzymałość, profil końcowy jest przymocowany do małych wkrętów samogwintujących lub kropli przezroczystego szczeliwa silikonowego.

4. Bezpośrednio przed montażem folię opakowaniową z arkuszy należy częściowo usunąć, ale w taki sposób, aby nie pomylić boków. Należy pamiętać, że przedwczesne usunięcie folii ochronnej może spowodować uszkodzenie panelu. Natychmiast po instalacji cała folia opakowaniowa jest całkowicie usuwana!

Do łączenia płyt poliwęglanowych stosuje się różnego rodzaju profile, które dobiera się w zależności od konstrukcji nośnej.

Jednoczęściowy poliwęglanowy profil łączący HP:

Przeznaczony jest do łączenia blach między sobą. Profil mocuje się bezpośrednio do konstrukcji za pomocą wkrętu samogwintującego, krawędzie panelu wkłada się w profil z obu stron, a panele mocuje się do konstrukcji wzdłuż płatwi za pomocą wkrętów samogwintujących z gumowymi podkładkami uszczelniającymi. Nadaje się do konstrukcji pionowych, poziomych i spadzistych.

Jednoczęściowy profil łączący HP

Należy pamiętać, że profile HP (4 i 6 mm) nie zapewniają niezawodnego uszczelnienia spoin.

Poliwęglan ściennyProfil F

Przeznaczony jest zarówno do uszczelniania paneli, jak i do mocowania krawędzi paneli do podłoża ściennego. Mocowany za pomocą wkrętów samogwintujących.

Profil ścienny FP

Profil narożny z poliwęglanu

Przeznaczony jest do łączenia paneli w narożnikach konstrukcji.

Profil kątowy

Profil kalenicowy z poliwęglanu

Przeznaczone do łączenia płyt poliwęglanowych w kalenicy do 120˚ (w konstrukcjach szczytowych, piramidowych).

Profil grzbietowy

Zdejmowany profil łączący z poliwęglanu

zawiera

1) podstawa, na której umieszczone są końce połączonych arkuszy wzdłuż długości; jest przymocowany do skrzyni przez środek za pomocą wkrętów samogwintujących.

2) pokrywę mocowaną do dna ręcznie lub młotkiem z gumową końcówką.

Profil ten jest wygodny do łączenia długich blach na połaci dachowej lub w konstrukcjach łukowych.

Podzielony profil połączenia

Profile typu HCP (8, 10 i 16 mm) zapewniają zarówno niezawodne uszczelnienie złącza, jak i dużą siłę docisku płyt, co eliminuje konieczność stosowania dodatkowych łączników. W tym przypadku szerokość montowanego panelu nie powinna przekraczać 800-900 mm (panele 8 i 10 mm) oraz 1200-1400 mm dla paneli 16 mm.

Jeżeli nie da się uniknąć zachodzenia na siebie płyt, zaleca się, aby zakładka styku poprzecznego (na krótszym boku panelu) wynosiła 100-140 mm, a styku podłużnego 70-80 mm.

W przypadku stosowania profili własnych lub wykonanych na zamówienie, klient powinien uwzględnić wymaganą szerokość docisku krawędzi paneli w skrzydłach profili - minimum 12,7 mm dla paneli 6-10 mm i minimum 19 mm dla paneli 16-25 mm paneli plus margines na rozszerzalność cieplną. (Na przykład przezroczysty panel o grubości 6 mm i szerokości 1 m wymagałby docisku równego 12,7 + 2,5 = 15,2 mm. Panel z brązu o grubości 16 mm i szerokości panelu 1600 mm wymagałby docisku równego 19 + ( 4. ,6)=26 mm.) W regionach o wysokim obliczonym wietrze i/lub obciążenie śniegiem podane wartości minimalne należy zwiększyć półtora raza. Podczas montażu paneli w pomieszczeniach (przy braku dużych obciążeń) możliwe jest zmniejszenie wskazanych wartości o 3 razy, ale w żadnym wypadku rozmiar rowka nie może być mniejszy niż 5 mm.

Połączenie międzypanelowe

1. Mocowanie arkuszy poliwęglanu odbywa się za pomocą wkrętów samogwintujących z gumowymi podkładkami uszczelniającymi wzdłuż całej skrzyni w odstępach co 400-600 mm.

2. Dla każdej śruby samogwintującej konieczne jest wstępne wywiercenie otworu, którego środek osi powinien znajdować się nie bliżej niż 36 mm od krawędzi panelu. Średnica otworu musi być o 2 mm większa niż średnica wkrętu samogwintującego, aby umożliwić rozszerzalność cieplną i kurczenie się materiału. Współczynnik ten dla płyt przezroczystych wynosi 2,5 mm/m, dla płyt kolorowych 4,5 mm/m.

3. Podczas mocowania wkrętów samogwintujących należy unikać nadmiernego skręcania, które może prowadzić do deformacji powierzchni blachy. Ważne jest, aby dokręcać śruby prostopadle do powierzchni, aby uniknąć uszkodzeń.

5. Należy pamiętać, że dopuszcza się wysunięcie krawędzi płyty poza granice konstrukcji nośnej o nie więcej niż 10 cm, ale nie mniej niż 3 cm.

Uwaga! Nie pozostawiaj paneli bez nadzoru na dachu lub w miejscu instalacji, chyba że są odpowiednio zabezpieczone i wszystkie śruby mocujące są na swoim miejscu. Podczas montażu należy upewnić się, że panele są zabezpieczone przed nagłymi podmuchami wiatru.

Montaż płyt poliwęglanowych w konstrukcjach łukowych(tunele, alejki, sklepienia, kopuły)Panele poliwęglanowe są instalowane za pomocą kanałów o strukturze plastra miodu tylko w kierunku łukowatej powierzchni.

Nieprawidłowe ułożenie materiału

Prawidłowa lokalizacja - w kierunku łuku

Arkusze poliwęglanu można wygiąć w łuk do minimalnego dopuszczalnego promienia bez mechanicznego uszkodzenia powierzchni. Ponadto ciśnienie wewnętrzne, które występuje podczas ściskania, nadaje konstrukcji dodatkową wytrzymałość i sztywność. Im mniejszy promień ściskania (do dopuszczalnego minimum), tym większa sztywność konstrukcji.

Ważny!Ściśnięcie i skręcenie panelu powyżej minimalnego dopuszczalnego promienia skutkuje wysokie ciśnienie krwi i odkształcenia powierzchni, w wyniku czego pęknięcie lub pęknięcie blachy. Panele zamontowane z naruszeniem minimalnego promienia gięcia nie są objęte gwarancją fabryczną!

Minimumdopuszczalnypromieńpochylenie siępościel (R)

Zalecany stosunek długości boków komórki konstrukcji nośnejw produkcji dachów łukowych

Do montażu w konstrukcjach łukowych panele przygotowuje się w taki sam sposób, jak w przypadku konstrukcji spadzistych. Ważny! W instalacji łukowej, gdy oba końce płyty z otwartymi kanałami znajdują się na dole, stosuje się wyłącznie taśmę perforowaną. Panele łączy się za pomocą profili łączących oraz wkrętów dachowych z podkładkami uszczelniającymi (patrz rys. Przygotowanie paneli do montażu, Sposoby łączenia i mocowania paneli, Połączenie międzypanelowe). Należy zauważyć, że łączenie paneli za pomocą jednoczęściowego profilu łączącego jest trudne, dlatego zaleca się stosowanie dzielonego profilu łączącego. Jeżeli konieczne jest zastosowanie jednoczęściowego profilu łączącego, to profil musi być większy niż grubość poliwęglanu (np. przy łączeniu arkuszy poliwęglanu o grubości 4 mm należy zastosować profil HP na 6 mm itp.).

Transport płyt poliwęglanowych

Transport płyt poliwęglanowych

Transport paneli odbywa się samochodem ciężarowym z nadwoziem o odpowiednich wymiarach z płaską podłogą bez wystających nierówności. W przypadku paneli o grubości 4-8 mm nie wolno wystawać poza wymiary nadwozia, panele o grubości 10-16 mm mogą wystawać poza granice nadwozia o nie więcej niż 0,8-1 m. Panele należy transportować tylko w pozycji poziomej, można je układać jeden na drugim, grubsze u dołu, cieńsze u góry, unikając zwisania niepodpartych powierzchni.

W sytuacjach awaryjnych istnieje możliwość transportu płyt zrolowanych w zamkniętym samochodzie, przy czym konieczne jest, aby wewnętrzna szerokość i wysokość zabudowy odpowiadała minimalnemu dopuszczalnemu promieniowi gięcia płyt. Do transportu na krótkie odległości dopuszcza się, aby wewnętrzna szerokość zabudowy była mniejsza od dopuszczalnej o 10%. (Firma POLYGLAS SPb nie zaleca takiego transportu i nie bierze odpowiedzialności za ewentualne uszkodzenia transportowanych w ten sposób płyt.)

Przechowywanie poliwęglanu

Panele poliwęglanowe należy przechowywać bez niszczenia oryginalnego opakowania. Przeładowanie lub przenoszenie paneli należy wykonywać ostrożnie, aby nie zerwać folii opakowaniowej i nie uszkodzić samego panelu.

Panele poliwęglanowe składowane są w pozycji poziomej na płaskiej powierzchni (palety, karton itp.). Przechowywanie talerzy na ziemi jest zabronione.

Konieczne jest przechowywanie poliwęglanu w pomieszczeniu, unikając przegrzania paneli na słońcu.

Nie pozostawiaj paneli z otwartymi końcami długi czas, ponieważ kanały mogą zostać zatkane kurzem i owady mogą się do nich dostać.

Cięcie poliwęglanu

Poliwęglan komórkowy jest cięty za pomocą piły tarczowej („parkiet”, „szlifierka”, wyrzynarka elektryczna) lub innego odpowiedniego sprzętu do cięcia, w tym ręcznego, który powinien mieć drobny, niepodzielny ząb pod kątem nachylenia bliskim 30 °. Wióry powstające podczas cięcia piłą należy dokładnie oczyścić strumieniem powietrza pod ciśnieniem lub w inny dostępny sposób. Podczas cięcia poliwęglan powinien być mocno dociśnięty do powierzchni stołu, aby nie wibrował ani nie przesuwał się. Jeśli konieczne jest cięcie płyt o niewielkiej grubości (4-6 mm), można użyć szerokiego noża lub nożyc do metalu.

Mycie płyt poliwęglanowych

Poliwęglan można myć miękką gąbką/ściereczką/pędzlem i ciepłą wodą z mydłem. Można używać dowolnego mydła (również do prania), detergentów do mycia naczyń i płynów do mycia okien zawierających alkohol (ale niezawierających acetonu, amoniaku), mydło należy koniecznie zmyć, aby plamy i zacieki nie pozostały.

Nie używaj skrobaków, noży ani innych ostrych przedmiotów.

Nie stosować produktów zawierających aceton, amoniak, etery.

Poliwęglan był ostatnio używany w budownictwie prywatnym, ale już się rozpowszechnił. Lekka waga, wysoka wytrzymałość, doskonała odporność na warunki atmosferyczne i zmiany temperatury sprawiły, że materiał ten z łatwością zastępuje szkło i niektóre rodzaje powłok. Montaż poliwęglanu „zrób to sam” nie jest trudny, jeśli znasz pewne zasady.

W zależności od metody produkcji poliwęglan dzieli się na typy:

Najbardziej popularne są dwu- i trzywarstwowe poliwęglan komórkowy, których grubość arkuszy waha się od 4 do 35 mm. Znajduje szerokie zastosowanie przy montażu szklarni i oranżerii, wiat nad basenami i samochodami, zadaszeń o różnych kształtach i rozmiarach, a także przegród balkonowych i innych.

Dzięki pustej strukturze materiał ma wysoką izolacyjność termiczną i dobrze tłumi dźwięki. Komórkowy poliwęglan przepuszcza 80% widma światła, doskonale się wygina, nie pali, waży 16 razy mniej niż szkło o tej samej grubości i 7 razy lżej niż plastikowe panele.

Monolityczny poliwęglan w budownictwie prywatnym służy do produkcji balkonów i przegrody wewnętrzne, przeszklenie pokoje na poddaszu i otworów okiennych. Jest setki razy mocniejsze od szkła, a przy tym ma bardzo estetyczny wygląd. Powierzchnia poliwęglanu jest odporna na obciążenia mechaniczne, dlatego dość trudno jest ją zarysować lub przebić.

Profilowany poliwęglan to cienki przezroczysty arkusz o falistym kształcie. Jest najbardziej odpowiedni do produkcji i naprawy zadaszenie. Jego wytrzymałość jest znacznie wyższa niż w przypadku monolitu, a jego żywotność liczona jest w dziesięcioleciach. Nawet pod wpływem temperatury ujemne, opady atmosferyczne, promienie słoneczne powierzchnia poliwęglanu nie traci swojego pierwotnego kształtu.

Lokalizacja paneli podczas instalacji

Przystępując do montażu paneli poliwęglanowych należy przestrzegać następujących zasad:

- przy pionowym mocowaniu arkuszy usztywnienia muszą być skierowane pionowo;

- podczas układania powłoki pod kątem usztywnienia są skierowane wzdłuż zboczy;

- podczas montażu łuków usztywnienia znajdują się w łuku.

Takie ustawienie jest wymagane, aby kondensat wydostawał się z wnęk arkusza, który powstaje podczas zmian temperatury. Z tego samego powodu dolne sekcje nie mogą być szczelnie zamknięte. Ale górne krawędzie paneli muszą być pokryte specjalną taśmą lub profilem, aby zapobiec zatykaniu się komórek kurzem, śniegiem, wodą deszczową i zanieczyszczeniami.

Podczas montażu różnych łuków wygięcie arkusza nie powinno przekraczać promienia wskazanego na oznaczeniu, którego wartość jest różna dla każdego rodzaju panelu. Nieprzestrzeganie tej zasady spowoduje uszkodzenie panelu. Zewnętrzna strona arkuszy pokryta jest folią ochronną z oznaczeniami, którą zaleca się zdjąć dopiero po zamontowaniu poliwęglanu.

Standardowa szerokość arkusza poliwęglanu wynosi 2,1 m, długość arkuszy to 6 i 12 m. Do ułożenia baldachimu lub przegrody to za dużo, więc materiał należy przyciąć. Nieprawidłowe docięcie paneli uszkadza powłokę ochronną i krawędzie poliwęglanu, które mogą ulec uszkodzeniu wygląd projekty. Do cięcia najwygodniej jest używać szybkoobrotowej piły tarczowej z ostrzami z węglików spiekanych. Aby krawędzie cięcia były jak najbardziej równe, tarcza musi mieć drobne, niepodzielne zęby.

Podczas procesu cięcia panel powinien być bezpiecznie zamocowany, aby wyeliminować najmniejsze wibracje. Na tym etapie nie wolno usuwać folii wierzchniej, ponieważ chroni ona powłokę przed mikroskopijnymi uszkodzeniami podczas piłowania. W przypadku ciętych paneli wewnętrzne wnęki należy oczyścić z wiórów, ponieważ uniemożliwią one swobodny przepływ kondensatu.

Zasady wiercenia otworów

Do wiercenia paneli poliwęglanowych pobierane są standardowe wiertła o różnych średnicach. W takim przypadku istnieje kilka ważnych zasad:

- minimum dopuszczalna odległość od krawędzi panelu do otworu wynosi 4 cm;

- otwory na łączniki muszą znajdować się między usztywnieniami;

- średnica otworów montażowych musi przekraczać przekrój nogi podkładki termicznej o 2-3 mm;

- minimalny kąt wiercenia to 90 stopni, maksymalny to 118 stopni;

- kąt ostrzenia wiertła wynosi 30 stopni.

Nieprzestrzeganie tych zasad doprowadzi do deformacji i zniekształcenia arkusza podczas instalacji, a także zmniejszy niezawodność mocowania i izolacji termicznej materiału. Podczas mocowania arkuszy o dużej długości wszystkie otwory muszą mieć eliptyczny kształt i kierunek wzdłuż usztywnień.

Do mocowania arkuszy poliwęglanu do metalu i innych powierzchni stosuje się wkręty samogwintujące wyposażone w podkładki termiczne. Noga podkładki termicznej musi być dopasowana do grubości płyty: za krótkie nóżki doprowadzą do przekręcenia łączników i wygięcia blachy, za długie nóżki nie będą w stanie zapewnić ciasnego dopasowania materiału. Wkręty samogwintujące umieszcza się nie częściej niż po 30-40 cm Nie można przymocować paneli za pomocą gwoździ lub nitów.

Sąsiednie panele są połączone ze sobą za pomocą zdejmowanych i jednoczęściowych profili. Te detale umożliwiają łatwe złożenie konstrukcji o dowolnej wielkości i konfiguracji z arkuszy.

Połączenie za pomocą rozłączalnych profili

Profile rozłączne przeznaczone są do łączenia paneli o grubości od 6 do 16 mm. Składają się z dwóch części: podstawy oraz pokrywy z zamkiem. Każdy profil jest w stanie pomieścić 2 arkusze o szerokości 50-105 cm; na odcinkach przylegających do ściany stosuje się profil ścienny, a do łączenia paneli pod kątem prostym stosuje się profil narożny. Wszystkie typy profili są mocowane za pomocą wkrętów samogwintujących.

Panele są instalowane w następujący sposób:

- wywiercić spód profilu w kilku miejscach;

- przymocuj podstawę do ramy podłużnej;

- ułożyć materiał po obu stronach profilu, pozostawiając odstęp co najmniej 5 mm;

- weź drewniany młotek i użyj go do zatrzaśnięcia pokrywy;

- końce skrajnych profili zamykane są szczelnymi zaślepkami.

Połączenie za pomocą profili jednoczęściowych

Szerokość rowków profilu musi koniecznie odpowiadać grubości arkuszy - 4-6 mm, 8 lub 10 mm. Panele są wkładane w rowki dobry rozmiar, a następnie przymocuj profile do ramy podłużnej konstrukcji. Wkręty samogwintujące są używane jako elementy złączne; krok mocowania wynosi 30 cm. Ta metoda stosowane są głównie do uszczelniania krawędzi paneli konstrukcji pionowych, które nie są poddawane dużym obciążeniom. Wynika to z małej niezawodności połączeń i małej szczelności połączeń między blachami.

Uszczelnienie końcowe

Komórkowy poliwęglan wymaga obowiązkowego uszczelnienia połączeń i zakończeń. Górne sekcje są zwykle pokryte samoprzylepną taśmą aluminiową, ale nie można do tego celu użyć zwykłej taśmy. Na wierzch taśmy aluminiowej mocowane są profile końcowe wykonane z poliwęglanu, które charakteryzują się dużą niezawodnością i estetycznym wyglądem. Dolnych sekcji nie można uszczelnić, w przeciwnym razie kondensat będzie gromadził się wewnątrz wnęk i po zamrożeniu zniszczy komórki. Do zabezpieczenia dolnych końców stosuje się perforowaną taśmę samoprzylepną oraz ten sam profil końcowy, w którym należy wykonać otwory do odprowadzania wody.

W miejscach, gdzie wymagana jest maksymalna szczelność, profile aluminiowe z uszczelki gumowe. Na łukach oba końce są zamknięte taśmą perforowaną. Niedopuszczalne jest pozostawienie otwartej części górnej lub dolnej.

Obliczenia rozszerzalności cieplnej

Instalując panele własnymi rękami, należy wziąć pod uwagę odkształcenie materiału spowodowane wahaniami temperatury. Do przezroczystego poliwęglanu komorowego, a także do paneli biały kolor współczynnik rozszerzalności wynosi 0,065 mm na stopień na metr kwadratowy powierzchni. Obliczenie dopuszczalnej ekspansji nie jest trudne: najpierw określa się największą roczną różnicę temperatur, a następnie mnoży przez współczynnik.

Na przykład, jeśli najbardziej ciepło osiągnął plus 50 stopni, a najmniejszy miał minus 40 stopni, różnica wynosi 90; mnożąc to przez 0,065, otrzymują 5,85 mm na metr kwadratowy. Oznacza to, że łuk o długości 10 m w upalny dzień może jeszcze wydłużyć się o 58,5 mm.

Kolorowy poliwęglan ma tendencję do nagrzewania się o 10-15 stopni więcej, więc współczynnik rozszerzalności wynosi 6,5 mm. Im mniejsza różnica temperatur, tym mniej rozszerza się materiał. Szczeliny termiczne w połączeniach kalenicowych i narożnych, a także w miejscach mocowania wkrętów samogwintujących pozwalają uniknąć poważnych odkształceń i pęknięć powłoki.

Wideo - Zrób to sam montaż poliwęglanu

Świetny pomysł na przeszklenie werandy lub montaż szklarni z przezroczystego tworzywa sztucznego na metalowym profilu zakończy się sukcesem tylko wtedy, gdy poliwęglan zostanie prawidłowo przymocowany do metalowej ramy. Oba materiały, stal i polimer poliwęglanowy, mają cechy i wady, dlatego przed przymocowaniem poliwęglanu do metalu wymagane będzie staranne przygotowanie powierzchni i oczywiście użycie specjalnego rodzaju łącznika.

Cechy mocowania poliwęglanu do metalu

Rozważane jest zastosowanie metalowej ramy do budowy szklarni lub baldachimu nad wejściem do domu optymalne rozwiązanie. Szybko zmontujesz belki nośne i stropy łukowe, spawanie zapewnia najmocniejsze połączenie, a kwadratowe łuki walcowane na maszynie uzyskują idealnie płaską i gładką powierzchnię.

Z kolei poliwęglan, czy to komórkowy, czy monolityczny, jest uznawany za najbardziej udany rodzaj dachu, zwłaszcza w przypadku tak specyficznych konstrukcji, jak rama szklarni czy zadaszenie ochronne nad parkingiem.

Ale razem dwa doskonałe materiały nie dogadują się zbyt dobrze, są co najmniej trzy powody, dla których musisz użyć specjalnego rodzaju łącznika do poliwęglanu do metalowej ramy:

- Tworzywo poliwęglanowe ma nienormalnie wysoki współczynnik rozszerzalności cieplnej, prawie o dwa rzędy wielkości wyższy niż metal. Oznacza to, że wszelkie metody mocowania poliwęglanu do metalu muszą być wykonywane ze szczelinami kompensacyjnymi;

- Szczególnie ze względu na wahania temperatury wczesną wiosną, arkusze poliwęglanu zaczynają „jeździć” po powierzchni nośnej stalowej ramy. Ponieważ powierzchnia plastiku jest wielokrotnie bardziej miękka niż metalowa, krawędzie arkuszy z czasem pokrywają się paskami i zadrapaniami;

- Monolityczny, a nawet komórkowy poliwęglan ma wysoką pojemność cieplną i niską przewodność cieplną, o około 30% niższą niż szkło. W wyniku różnicy temperatur na detalach metalowej ramy, zwłaszcza pod punktami mocowania i wewnątrz plastrów miodu, tworzy się kondensacja. Części ramy muszą być regularnie czyszczone i okresowo malowane.

Zwykle właściciele, planując sposób układania dachu baldachimu lub poliwęglanowej szklarni na metalowej ramie, biorą pod uwagę tylko pierwszy punkt. Pęknięcia i spękania płyt poliwęglanowych ułożonych na ramie stalowej bez szczelin kompensacyjnych widoczne są dwie godziny po zakończeniu prac. Dlatego większość programistów doskonale zdaje sobie sprawę z zachowania plastiku i doskonale zdaje sobie sprawę z tego, jak prawidłowo przymocować poliwęglan do metalu za pomocą szczelin i kompensatorów.

Ryzyko uszkodzenia poliwęglanu na ramie stalowej

Dwa ostatnie punkty są tradycyjnie pomijane, za ważniejsze uważa się zapobieganie naprężeniom termicznym i deformacji płyt poliwęglanowych. Niewiele osób myśli, że stalowa konstrukcja ramowa będzie wymagała konserwacji, czyszczenia i malowania przynajmniej raz na pięć lat.

Dla Twojej informacji! Najbardziej wrażliwymi częściami metalowej ramy nie są podstawy wsporników, jak powszechnie uważa się majsterkowiczów, ale przednie krawędzie powierzchni, na których spoczywa płyta poliwęglanowa.

To właśnie w tym miejscu, ze względu na dużą ilość wilgoci, tlenu i światło słoneczne lakier najpierw wypali się i popęka. Dlatego stalowa rama musi być pomalowana pod poliwęglanowymi łącznikami do metalu. Nie jest to takie proste, jak mogłoby się wydawać na pierwszy rzut oka:

- Bardzo trudno jest wczołgać się pod uchwyt za pomocą pędzla, dlatego należy zdemontować arkusze poliwęglanu, oczyścić metal przed malowaniem i, jeśli to konieczne, wymienić uszczelki;

- Farba lub rozpuszczalnik nie mogą stykać się z powierzchnią poliwęglanową. Po pierwsze, plastik, wbrew powszechnemu przekonaniu, dobrze się topi i jest uszkadzany przez szeroką gamę rozpuszczalników, w tym alkohol, płyny aromatyczne i chloroorganiczne.

Kiedy nawet niewielka ilość farby do prac metalowych na zewnątrz dostanie się na poliwęglan, a są one zwykle produkowane na bazie związków aromatycznych, natychmiast tworzy się matowa, nieprzezroczysta plama. Bardzo trudno jest usunąć „oparzenie” z telefonu komórkowego, a zwłaszcza z monolitycznego plastiku. Dlatego łatwiej jest wykonać składane mocowanie monolitycznego poliwęglanu do metalowej ramy niż uszkodzić materiał podczas pierwszego malowania.

Oczywiście zadanie konserwacji metalowej ramy można znacznie uprościć, a nawet wyeliminować użycie farby. Na przykład wybierz opcję specjalną profil aluminiowy z oksydowaną i malowaną powierzchnią. Jakość powłoki nie tylko gwarantuje ochronę metalowych poprzeczek ramy przez półtorej do dwóch dekad, ale proces mocowania poliwęglanu jest kilkakrotnie uproszczony.

Jak przymocować poliwęglan do metalowej ramy

Najwięcej można położyć arkusze z tworzywa sztucznego na gotowej podstawie stalowej lub aluminiowej różne sposoby. Na przykład poliwęglan można przykleić do szczeliwa lub zszyć drewniana klapa, przymocuj za pomocą wkrętów samogwintujących lub użyj specjalnego profilu montażowego. Wybór konkretnej technologii opiera się na wymiarach dachu, kształcie i grubości materiału oraz oczywiście zależy od struktury poliwęglanu - plastra miodu lub monolitu.

Aby nie angażować się w rękodzieło, przy metodzie mocowania najlepiej stosować najbardziej niezawodne i sprawdzone schematy:

- Instalowanie lub układanie mocowania arkusza na pośredniej taśmie poliwęglanowej profilu w kształcie litery H;

- Montaż arkuszy z tworzywa sztucznego z mocowaniem na złączach za pomocą składanej - dzielonej listwy;

- Mocowanie poliwęglanu za pomocą specjalistycznego profilu demontowalnego.

Oprócz trzech głównych metod, metodą punktową stosuje się pomocniczą opcję mocowania. W tym przypadku poliwęglan jest mocowany nie na linii łączenia krawędzi, ale na całej powierzchni płótna. Schemat jest wyraźnie zapożyczony z technologii poszycia ramy ogrodzenia metalowe a dziś jest używany tylko do bardzo cienkiego poliwęglanu komórkowego.

Najprostsze opcje mocowania plastiku do ramy

Punktowy sposób mocowania dachu poliwęglanowego polega na zastosowaniu drewnianej skrzyni układanej na ramie pomiędzy płatwiami metalowymi. Do mocowania w płótnie jest wiercone przez otwór, we wnęce instalowana jest gumowa tuleja, następnie owinięty jest wkręt samogwintujący z podkładką kompensacyjną i nakładany jest kapturek ochronny.

Zamiast wkrętu samogwintującego można użyć wkrętu, który w razie potrzeby umożliwi usunięcie poliwęglanu z metalowej ramy. Jedynym warunkiem jest wywiercenie dziury w skrzyni. Standardowy skok mocowania poliwęglanu do metalowej ramy wynosi 300-400 mm.

Dla Twojej informacji! Metoda pomimo swojej prymitywności i nienajlepszego wyglądu dekoracyjnego ma dwie bardzo ważne zalety. Po pierwsze, elementy złączne kosztują ani grosza, a ich naprawa jest bardzo łatwa. Po drugie, obciążenie poliwęglanu od ciśnienia śniegu lub wody jest przenoszone na metalową ramę równomiernie na całej powierzchni konstrukcji.

Nawet bardzo duża warstwa śniegu nie przebije się przez cienki poliwęglan na metalowej ramie, jak ma to miejsce w przypadku stosowania prostszych i nowoczesne schematy wierzchowce. Dodatkowo metodą punktową bez problemu zamontujesz materiał na szynach o profilu asymetrycznym, np. przymocujesz poliwęglan do metalowego narożnika.

Mocowanie za pomocą profilu taśmowego

W tym przypadku plastikowa taśma w kształcie litery H z dwiema półkami na końcach jest przymocowana do metalu na ramie. Profil służy do mocowania poliwęglanu komorowego do ramy metalowej. W tym przypadku taśma jest układana na dachu jednocześnie z arkuszem poliwęglanu.

Zaletą takiego schematu jest duża szybkość montażu poliwęglanu komórkowego na metalowej ramie. Ponadto można zrezygnować z kontrłat lub profili łukowych, co upraszcza pracę i oszczędza materiał. Siła tej metody mocowania poliwęglanu jest niska, dlatego stosuje się ją głównie do tymczasowych szklarni gruntowych i szklarni.

Naprawiono plastikowe mocowanie

Około 90% wszystkich dachów, daszków i daszków ochronnych jest montowanych według schematu stacjonarnego. W tym przypadku dach jest montowany z pojedynczych arkuszy tworzywa sztucznego, przyciętych na całą szerokość dachu. W ten sposób możliwe jest zapewnienie minimalnej długości szwów, co znacznie upraszcza montaż przezroczystej powłoki na metalowej podstawie.

W przypadku stałych dachów i zadaszeń stosuje się dwa rodzaje łączników:

Główną zaletą obu schematów jest wysoka wytrzymałość łączników oraz możliwość naprawy pokrycia dachowego. Pod względem dekoracyjnym mocowanie do deski wygląda bardziej atrakcyjnie.

Przygotowanie do instalacji

Przede wszystkim przed startem Roboty instalacyjne konieczne będzie sprawdzenie i, jeśli to konieczne, wyrównanie powierzchni nośnych metalowych łuków lub profili, na których planowane jest ułożenie materiału. Jeśli nie zostanie to zrobione, powierzchnia bawiąca się blaskiem na nierównej ramie będzie wyglądać bardzo brzydko.

Po zagruntowaniu i pomalowaniu metalowej ramy, na poprzeczkach układane są listwy montażowe, ich położenie jest wyrównywane zgodnie z szablonem i mocowane za pomocą połączenia śrubowego.

Jak przymocować poliwęglan do metalowej ramy

Jeśli wybrano poprawkę metoda kropkowa, najłatwiej jest zamocować na poszczególnych odcinkach dachu przed zamontowaniem na metalowej ramie. W ten sposób zbierane są niewielkie fragmenty szklarni lub tymczasowych szop.

Oddzielne panele z już zamontowanymi arkuszami poliwęglanu łączone są za pomocą szybkozłączek lub zacisków.

Jak przymocować poliwęglan komorowy do metalowej ramy

Odwrócony sposób mocowania pozwala elastycznie wybierać miejsca do montażu wkrętów samogwintujących. Zwykle łączniki są wkręcane w drewno skrzyni, ale jeśli rama jest montowana bez podkładu, można zastosować metalowe zaciski z listew stalowych lub aluminiowych, tak jak ma to miejsce podczas montażu ogrodzenia. Ważne jest, aby odstęp między krawędziami wynosił co najmniej 4 mm na każdy metr długości powłoki.

Jeśli rama dachu jest zmontowana w postaci płaskich zboczy, wygodniej będzie użyć specjalnej szyny. Przede wszystkim do ramy mocowana jest szyna montażowa. Arkusze z komórkowego poliwęglanu są mocowane za pomocą zacisku metalowe rury, następnie listwa zaciskowa jest układana i mocowana za pomocą wkrętów samogwintujących.

Końce poliwęglanu komorowego przyszyte są do metalowej ramy za pomocą łączników punktowych. Konieczne będzie jedynie ułożenie dodatkowej taśmy uszczelniającej pod górną i dolną krawędzią tworzywa sztucznego. Oczywiście arkusz o strukturze plastra miodu jest układany tak, że kanały są usytuowane w kierunku wzdłużnym względem nachylenia.

Taśma polimerowo-aluminiowa jest przyklejona na górnym końcu arkusza o strukturze plastra miodu, a wzdłuż dolnej krawędzi zainstalowane są korki z otworami odpływowymi kondensatu. Jedna z opcji montażu poliwęglanu na metalowej ramie pokazano na filmie:

Jak przymocować monolityczny poliwęglan do metalowej ramy

Praca z formowanym poliwęglanem jest zarówno trudniejsza, jak i łatwiejsza. Z jednej strony monolityczny węglan jest bardzo mocny i poprawna stylizacja sztywność metalowej ramy znacznie wzrasta. Z drugiej strony materiał łatwo się rysuje, a co najważniejsze monolit nie wybacza błędów przy przygotowywaniu metalowej bazy. Jeśli panel o strukturze plastra miodu można zgiąć lub docisnąć przez zamocowanie, to przy monolitycznej wstędze wymagana jest maksymalna dokładność przede wszystkim w wyrównaniu powierzchni nośnej.

Jeśli nie ma doświadczenia z odlewaną płytą poliwęglanową, najlepiej jest użyć specjalistycznego profilu dwupasmowego. Za jego pomocą można mocować tworzywa sztuczne o nieograniczonej grubości i szerokości, zarówno monolityczne, jak i o strukturze plastra miodu.

Ten rodzaj mocowania monolitycznego poliwęglanu do metalowej ramy nie jest tani, dlatego stosuje się go do odlewanych tworzyw sztucznych lub łuków o strukturze plastra miodu o dużej krzywiźnie.

Konstrukcyjnie urządzenie składa się ze sztywnej aluminiowej podstawy z podniesionymi krawędziami bocznymi - półkami. Na krawędziach kładzie się uszczelkę metalowo-gumową lub silikonową w kształcie litery U. Górna listwa dociskowa wyposażona jest również w uszczelkę taśmową.

Podczas mocowania plastiku krawędzie monolitycznego arkusza poliwęglanu są mocowane przez dociśnięcie wkrętem samogwintującym do dolnej części profilu. Jednocześnie blacha lana zachowuje zdolność odchylania się o kilka stopni względem linii środkowej dachu. Takie rozwiązanie zapewnia szczelność połączenia nawet przy nadmiernym obciążeniu, jednak w przypadku ułożenia sąsiadujących ze sobą krawędzi dwóch arkuszy z różnicą większą niż 1 mm nie będzie możliwe zapewnienie szczelności połączenia.

Zastosowanie silikonu i gumy w konstrukcji profilu łączącego znacznie upraszcza montaż monolitycznego poliwęglanu na metalowej ramie, a jednocześnie czyni ją podatną na uszkodzenia. Markowe gatunki uszczelniaczy są dobrze odporne na promieniowanie ultrafioletowe i wytrzymują niskie temperatury. Ale nawet w tym przypadku producenci zalecają traktowanie gumy olejem silikonowym w aerozolu przed montażem i podczas późniejszej konserwacji.

Ze względu na kanałową budowę materiał o strukturze plastra miodu okazuje się znacznie bardziej plastyczny, więc utrata elastyczności gumy praktycznie nie wpływa na wytrzymałość dachu ułożonego na metalowej ramie.

Wniosek

Mocowanie poliwęglanu do metalowej ramy nie stanowi szczególnego problemu, zarówno dla doświadczonych dekarzy, jak i dla początkujących. Kupując wytłoczki z tworzywa sztucznego w ilościach wystarczających do pokrycia pergoli lub wiaty, sklepy budowlane oferują ogromny wybór wszelkiego rodzaju opcji profili montażowych z szczegółowa instrukcja od producenta o niuansach pracy, więc trudno zgubić się w szczegółach.

Pod względem parametrów użytkowych materiał optymalnie sprawdza się zarówno jako pokrycie dachowe, jak i do budowy szklarni, szop oraz lekkich obiektów gospodarczych. Jest łatwy w obróbce, co czyni go atrakcyjnym dla szerokiego grona majsterkowiczów. Instalacja poliwęglan do metalowej ramy nie przedstawia żadnych szczególnych trudności. Elementarny zestaw narzędzi do mocowania arkusza polimerowego można znaleźć u prawie każdego człowieka gospodarczego. Ważne jest, aby wiedzieć, jak przymocować poliwęglan do metalowej ramy i jak uniknąć typowych błędów w pracy. Kiedy i gdzie należy użyć materiału.

Obszar zastosowań

Zdolność przepuszczania światła to jedna z głównych zalet poliwęglanu. Jest często stosowany jako alternatywa dla szkła. Z tego powodu jest szeroko stosowany w budowie szklarni, szklarni. Częściowo wykonują przeszklenia werand, altan. Doskonały materiał nadaje się do budowy zadaszeń i zadaszeń o różnym przeznaczeniu.

Rama mocy może być wykonana z drewnianych listew, ale czasami nie wystarczą niezbędne umiejętności, a także specjalistyczne narzędzie. Profil metalowy jest czasem szybszy i łatwiejszy w montażu.

Nowoczesny Materiały budowlane są maksymalnie ujednolicone, a ich montaż nie wymaga profesjonalnego sprzętu. Lekka metalowa rama jest montowana na wkrętach samogwintujących i śrubach oraz oryginalnych łącznikach. Jeśli projekt jest ogólny, w pracy stosuje się bardziej niezawodny wynajem. W takim przypadku konieczne jest spawanie i dla powłoka polimerowa lepiej jest zrobić dodatkową skrzynię z drewna, aby przymocować arkusz polimeru. Nie zaleca się bezpośredniego wkręcania wkrętów samogwintujących w grubościenny narożnik, kanał, rurę.

Rodzaje elementów złącznych

Gama produktów dostępnych na rynku do montażu konstrukcji poliwęglanowych pozwala na wykonanie niemal każdego projektu. Elementy do łączenia części wybielających wykrojek z tworzywa sztucznego, profil końcowy oraz elementy mocujące do samego polimeru. Najlepszą opcją jest połączenie z myjką termiczną. Zestaw zawiera:

- Uszczelka. Styka się bezpośrednio z powierzchnią poliwęglanu i równomiernie rozprowadza siłę nacisku;

- Podkładka stalowa lub plastikowa. Zwiększając powierzchnię nacisku, chroni przezroczysty plastik przed uszkodzeniem;

- Wkręt samogwintujący do metalu. Dostarczane jako zestaw lub kupowane osobno;

- Pokrywa. Ma podwójną funkcję - dekoracyjną i ochronną.

Dopuszcza się stosowanie wkrętów dachowych z uszczelką elastyczną oraz łączników z łbem sześciokątnym. Preferowane są oryginalne elementy złączne, ponieważ są one przeznaczone do tego gatunku poliwęglanu i mają dekoracyjne osłony w tych samych kolorach, co materiał podstawowy. Warstwa ochronna jest odporna do słońca i wilgoć.

Jeśli musisz kupić elementy złączne osobno, pamiętaj, że potrzebujesz elastycznej uszczelki i podkładki o średnicy dwukrotnie większej niż łeb śruby.Wszystkie elementy do mocowania blach dobierane są spośród produktów przeznaczonych do metalu. Do profilu cienkościennego najlepsza opcja na końcu będzie śruba samogwintująca z wiertłem. W takim przypadku nie jest konieczne wykonanie obowiązkowego otworu w poliwęglanie. Połączenie jest wykonywane w jednym kroku. Najlepszym narzędziem do tego zadania jest śruba z mechanizmem ograniczającym moment obrotowy. Po osiągnięciu wartości granicznej aktywowana jest blokada przekładni zabezpieczającej. Słychać charakterystyczny dźwięk, dla którego mechanizm nazywany jest czasem „zapadką”.

Cechy instalacji różnych rodzajów poliwęglanu

Materiał wyróżnia się wymiarami, grubością i formą wydania. Każda kategoria oferowana jest w kilku kolorach. W zależności od standardów producenta, plastikowi przypisuje się artykuł handlowy, który odzwierciedla rozmiar, kolor i kształt zgodnie z technologią uwalniania, którym może być:

- monolityczny;

- Komórkowy lub komórkowy;

- profilowane.

Poliwęglan monolityczny jest wytrzymały, ale praktycznie się nie wygina, dlatego doskonale nadaje się do płaskich, prostych powierzchni lub do przeszkleń. Arkusz z tworzywa sztucznego komórkowego jest elastyczny i łatwo dopasowuje się do skomplikowanych kształtów profilu metalowego. Żebra wzmacniające dodają wytrzymałości. Materiał jest lekki i nie tak drogi jak monolityczny odpowiednik. Profilowany poliwęglan swoim wyglądem przypomina zwykły łupek. Jest dość elastyczny, ale w przypadku złożonych powierzchni jest używany rzadziej niż plaster miodu. Świetnie prezentuje się jako pokrycie dachowe.

Kolejność montażu

Wszystkie rodzaje polimerów są wstępnie nawiercone, chyba że używany jest wkręt samogwintujący z wiertłem. Podczas montażu zestawu montażowego należy zwrócić uwagę dodatkowe elementy. Szyny łączące są łatwe w użyciu i mają profil w kształcie litery H, w który wkłada się tworzywo sztuczne z obu stron. Element może być zaprojektowany do dowolnego łączenia w dowolnym dogodnym miejscu lub z mocowaniem na metalowej ramie. Dodatkowe szczegóły można uzyskać z:

- tworzywo sztuczne lub poliwęglan. Reiki są często oferowane w tym samym schemat kolorów jak materiał bazowy. Szeroki wybór artykułów. Z dodatkowych produktów można zauważyć szyny końcowe i profil kalenicowy;

- stalowy, z powłoka dekoracyjna. Mocne trwałe produkty;

- Aluminiowe profile łączące. Lekkie i wygodne produkty. Popularny za to, że potrafi ukryta instalacja. Najpierw mocowana jest rzeka energetyczna. Następnie instalowane są półfabrykaty polimerowe i nakładana jest ozdobna osłona.

Blachy monolityczne są trwałe i trudno je uszkodzić. Przeciwnie, przezroczysty plastik o strukturze plastra miodu jest delikatny i przy nadmiernej staranności można go złamać. Taki poliwęglan skręca się z lekkim oporem, unikając wgnieceń w miejscu mocowania. Nie należy stosować nadmiernej siły podczas montażu profilowanego polimeru. Nie ma zasadniczej różnicy w sposobie mocowania poliwęglanu do drewnianej ramy lub do metalowego profilu. Różnica polega tylko na wyznaczeniu wkrętów samogwintujących, które nie są wymienne.

Zalety metalowych konstrukcji profilowych

Metoda jest popularna z prostego powodu - prostoty i szybkości podczas instalacji. Ponieważ poliwęglan jest przymocowany do metalowej podstawy, która jest bardziej elegancka i cieńsza niż jego drewniany odpowiednik, istnieje więcej możliwości wykonania lekkiej, trwałej konstrukcji. Struktura jest nieważka i wyrafinowana. Ponadto w porównaniu z drewnianą konstrukcją nośną zauważono następujące zalety:

- Profile metalowe są lżejsze;

- Szybko łatwe cięcie do pożądanego rozmiaru;

- Wytrzymały;

- Nie boją się krytycznych temperatur i wpływów klimatycznych w postaci bezpośredniego nasłonecznienia i opadów;

- Dodatkowa ochrona nie jest wymagana, produkt jest całkowicie gotowy do pracy po zamontowaniu.

Jest jeszcze jeden niuans, który jest dobrze znany mistrzom. Podczas wkręcania wkrętu samogwintującego w drewnianą ramę można łatwo pomylić się z jego orientacją. Element może odbiegać od pionu ze względu na naturalną niejednorodność włókna drzewnego lub może być początkowo źle skierowany.

Profil metalowy ma fundamentalną zaletę. Jest pusty, a po zamocowaniu otwór powstaje tylko po sąsiedniej stronie. Podczas dociskania plastiku wkręt samogwintujący jest wyśrodkowany i mocuje arkusz bez zniekształceń. Obciążenie rozkłada się równomiernie, a łącznik jest prawidłowo zorientowany, nawet jeśli początkowo otrzyma niewłaściwy wektor.

W sprzedaży dostępnych jest kilka rodzajów metalowych prowadnic do różnych celów. Mają one na celu optymalizację procesu montażu. Tak więc złożona struktura jest znacznie łatwiejsza do zainstalowania, jeśli jednocześnie używasz następujących głównych typów profili:

- Prosty;

- Kątowy;

- Łukowaty.

Łącząc je w różnych obszarach, możesz stworzyć oryginalną strukturę władzy o złożonym kształcie. W zasobach tematycznych w sieci można zobaczyć zdjęcia ekskluzywnych baldachimów, daszek, altan i innych konstrukcji. Ogromne pole do kreatywności, nie ograniczone niczym poza własnymi fantazjami. O wiele trudniej będzie powtórzyć ten sam kształt ich drzewka. Będziesz potrzebował odpowiedniego narzędzia i umiejętności wykonawcy, nie mówiąc już o czasie, który zajmie wielokrotnie więcej.

Przezroczysta struktura poliwęglanu sprawia, że jest on stosunkowo neutralny. Niesamowicie pasuje do każdego stylu. W przybliżeniu to samo można powiedzieć o metalowym profilu.

Bez względu na to, jak blisko jest krajobraz i bez względu na to, jaką techniką ozdobiona jest fasada domu, projekt będzie wyglądał harmonijnie. Konieczne jest jedynie wybranie odpowiedniego koloru plastiku. Nie musi być w tym samym tonie z dekoracją domu. Ważne, aby połączenie cieszyło oczy gospodarzy i gości. Jeśli instalacja została przeprowadzona zgodnie ze wszystkimi zasadami, taka konstrukcja będzie trwać dłużej niż rok, nie tracąc swojej atrakcyjności zewnętrznej.

Film o mocowaniu poliwęglanu do profilu metalowego