Pritisak vazduha u karteru kompresora kt 6. Manevarske lokomotive. kontrolne linije indikatora ulja, nije dozvoljeno

Uvod

1. Opis i rad

1.1 Svrha čvora

1.3 Kompletnost montaže

1.4 Dizajn i rad

1.7 Pakovanje

2.3 Korištenje čvora

2.5 Karakteristike čvora

3. Održavanje

3.5 Konzervacija (rekonzervacija)

4. Tekuća popravka jedinice

4.2 Operativno upravljanje

4.4 Dužnosti majstora

4.5 Dužnosti bravara

4.7 Skeniranje kvarova komponenti sklopa

4.8 Lista detekcije kvarova na jedinici

4.9 Tehničke upute za proizvodnju TP-3 jedinica

4.9.1 Tehnologija demontaže montaže

4.9.2 Tehnologija popravke montaže

4.9.3 Ispitivanje i podešavanje sklopa nakon popravke

5. Sigurnosni zahtjevi u proizvodnji rada

6. Skladištenje i transport, odlaganje

Zaključak

Bibliografija

Aplikacija

Uvod

Kompresori su projektovani da obezbede komprimovani vazduh kočionoj mreži voza i pneumatskoj mreži pomoćnih uređaja: elektropneumatskih, kontaktora, sanduka, signalizacije, brisača i dr.

Kompresori koji se koriste na željezničkim vozilima razvrstavaju se prema broju cilindara (jedno-, dvocilindrični, itd.); prema lokaciji cilindara (horizontalni, vertikalni, U obliku slova V i W); po broju stepena kompresije (jednostepeni i dvostepeni); po vrsti pogona (pogon elektromotorom ili motorom unutrašnjim sagorevanjem).

Pomoćni kompresori se koriste za punjenje pneumatskih vodova komprimiranim zrakom, na primjer, glavni zračni prekidač, blokirajući štitove visokonaponske komore i pantografa u nedostatku komprimiranog zraka u glavnim rezervoarima i rezervoaru pantografa nakon dužeg vremena. zaustavljanje električnih voznih sredstava u neradnom stanju.

Normalan rad dizel lokomotive tijekom rada ovisi uglavnom o ispravnom održavanju svih njenih mehanizama.

Skup aktivnosti za održavanje dizel lokomotive u depou uključuje:

1) pažljivo održavanje dizel lokomotive u toku rada i njen periodični tehnički pregled od strane posade dizel lokomotiva dnevno i pri svakom polasku dizel lokomotive iz glavnog depoa;

2) kontroliše tehnički pregled dizel lokomotive od strane integrisanih ekipa depoa zajedno sa osobljem za održavanje dizel lokomotive;

3) tekuća popravka i podešavanje mehanizama u depou. Tekuća popravka uskotračnih dizel lokomotiva u depou je podijeljena na male i velike periodične i dizanje.

Stoga, u svom seminarski radŽelio sam detaljnije razmotriti popravak kompresora tipa KT 6.

1. Opis i rad

1.1 Svrha čvora

Kompresori moraju u potpunosti zadovoljiti potrebe za komprimiranim zrakom na maksimalni troškovi i procurio ga u vozu. Kako bi se izbjeglo neprihvatljivo zagrijavanje, način rada kompresora je postavljen na prekid. Istovremeno, trajanje uključivanja (PV) kompresora pod opterećenjem nije dozvoljeno više od 50%, a trajanje ciklusa je do 10 minuta.

Kompresori kočionog vazduha tipa KT 6 su projektovani za proizvodnju komprimovanog vazduha neophodnog za napajanje kočionih i drugih pneumatskih sistema i uređaja lokomotive i voza.

Glavni pokazatelji rada kompresora su performanse (isporuka), volumetrijska, izotermna i mehanička efikasnost.

Kapacitet kompresora je zapremina vazduha koju kompresor pumpa u rezervoar u jedinici vremena, merena na izlazu kompresora, ali preračunata za uslove usisavanja. Performanse kompresora lokomotive određuju se vremenom povećanja pritiska u glavnim rezervoarima od 7,0 do 8,0 kgf/cm2.

Temperatura zraka u ispusnoj cijevi na udaljenosti od 0,8 do 1,0 m od cijevi cilindra pri radnom ciklusu = 50% ne smije prelaziti 200 ° C, a temperatura ulja u kućištu radilice ne smije biti veća od 85 °.

Omjer isporuke kompresora je omjer volumena zraka koji se dovodi u glavni rezervoar, smanjen na temperaturu i usisni pritisak, prema zapremini koju opisuje klip. Koeficijent napajanja uzima u obzir sve gubitke - otpor usisnih ventila, curenje klipnih prstenova, uslove hlađenja itd. (za kompresor KT6 je 0,7-0,85).

Prema GOST 10393-74, kompresori bi u budućnosti trebali imati zalihu od 1; 2; 3; 3, 5; 7 i 10,5 m3/min, nominalni natpritisak 1,0 MPa i brzina osovine 1450 o/min, osim za kompresore sa protokom od 1 m3/min, koji imaju nominalni natpritisak od 0,8 MPa i brzinu osovine 100 o/min.

Pouzdanost kompresora mora biti u skladu sa sljedećim pokazateljima:

Broj kvarova prije prvog planiranog remonta je 0,003 na hiljadu sati rada, odnosno 0,1 na 1 milion kilometara vožnje

Resurs do prve planirane pregrade (zamjena klipnih prstenova) je 10-13 hiljada km. sati rada, odnosno 0,3-0,44 miliona kilometara

Resurs prije prvog remonta 40-45 hiljada sati rada, odnosno 1,2-1,35 miliona km vožnje lokomotive

1.2 Glavni specifikaciječvor

|

Parametar |

Vrijednost |

||||

|

Kompresor KT6 |

Kompresor KT7 |

Kompresor KT6EL |

|||

|

Radni pritisak |

|||||

|

Brzina |

|||||

|

Učinkovite performanse pri protupritisku od 9 kgf/cm2 ne manje od: |

|||||

|

pri 850 o/min |

|||||

|

pri 750 o/min |

|||||

|

pri 440 o/min |

|||||

|

na 270 o/min |

|||||

|

Potrošnja energije pri povratnom pritisku 9 kgf/cm2 |

|||||

|

pri 850 o/min |

|||||

|

pri 750 o/min |

|||||

|

pri 440 o/min |

|||||

|

Broj cilindara: |

|||||

|

1. korak |

|||||

|

2. faza |

|||||

|

Prečnik cilindra: |

|||||

|

1. korak |

|||||

|

2. faza |

|||||

|

Hod klipa (pogled sa strane pogona): |

|||||

|

lijevi cilindar 1. stepen |

|||||

|

desni cilindar 1. stepen |

|||||

|

Cilindar 2. stepena |

|||||

|

Hlađenje |

zrak |

||||

|

cirkulišu pod pritiskom i sprejom |

|||||

|

Kompresor K19 GOST 1861-73. IN zimsko vrijeme kompresorsko ulje K-12 GOST 1861-73 |

|||||

|

Količina ulja u karteru |

|||||

|

Pritisak ulja u sistemu za podmazivanje toplog kompresora |

|||||

|

Smjer rotacije (pogled sa strane pogona) |

u smjeru kazaljke na satu |

suprotno od kazaljke na satu |

u smjeru kazaljke na satu |

||

|

Radni režim |

Ponovljeni-kratkotrajni sa radnim ciklusom (PV) ne većim od 30% i PV ne većim od 50% za CT sa električnim pogonom pri P=440 o/min. sa trajanjem ciklusa do 10 minuta uključujući. Vrijeme rada pod opterećenjem ne smije biti duže od 15 minuta. |

||||

|

Direktno iz motora s unutarnjim sagorijevanjem ili iz elektromotora bilo koje vrste odgovarajuće snage i odgovarajuće snage i odgovarajuće brzine kroz elastičnu ili polukrutu spojnicu |

|||||

|

Dimenzije: |

|||||

|

Masa (težina) bez ulja |

1.3 Kompletnost montaže

Paket kompresora uključuje:

1) vazdušni kompresor KT6 - 1kom

2) rezervni delovi namenjeni normalnom radu kompresora u garantnom roku - 1 kom

3) pasoš za kompresor - 1 kom.

4) Transportna dokumentacija -1 kom

1.4 Dizajn i rad

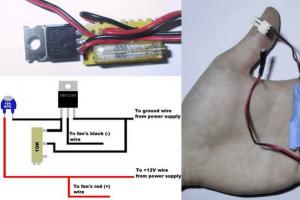

KT6 kompresor (slika 1) je dvostepeni, tehnički cilindar, klip, vazdušno hlađen, opremljen za prelazak na prazan hod.

Kod desnog LPC-a, kada se klip pomeri prema dole usled razređivanja ploče, ventil se pritisne iz ležišta i dolazi do procesa usisavanja (žuta boja) kroz filter 17 i usisne ventile 16 (ispusni ventil 15 je zatvoren), a u lijevom LPC - prva faza kompresije ( zelene boje) i pumpanje kroz ventil 2 kroz cijev 5 do hladnjaka 4 (usisni ventili 1 su zatvoreni).

Putanja vazduha iz LPC i HPC kroz hladnjak 4 prikazana je strelicama.

Vazduh kroz cijev 5 ulazi u gornji razdjelnik 7, odakle kroz rebraste cijevi 6 (12 cijevi) ulazi u donji razdjelnik 3, a zatim se kroz drugi red rebrastih cijevi 8 (10 cijevi) diže u komoru 9, koja komunicira sa šupljina HPC poklopca 10. Isti proces se dešava u drugom LPC (komora 9 je zajednička za oba LPC).

Prilikom kretanja nadole, HPC klip usisava komprimovani vazduh iz frižidera kroz usisne ventile 11 i komprimira ga tokom obrnutog hoda. Kada je pritisak vazduha jednak pritisku u glavnom rezervoaru, otvaraju se ispusni ventili 12, a daljim kretanjem klipa vazduh (plavi) se potiskuje u glavne rezervoare kroz cev 13.

Slika 1 - Rad CT-6

Čim se uspostavi maksimalni pritisak u glavnom rezervoaru, vazduh iz regulatora pritiska kroz cevovod 14 će ići do uređaja za istovar LPC i HPC (crvene boje) u šupljini iznad dijafragme, koji pokreću klipove i zaustavljaju se. prstima pritisnuti ploče usisnih ventila 11, 16 i 1 sa sedla i držati ih u otvorenom položaju, usled čega kompresor radi u praznom hodu, bez pritiskanja vazduha. Kada regulator pritiska ispusti zrak iz cjevovoda 14, ploče usisnih ventila sjedaju na sedla.

Na slici 2 prikazan je detaljniji uređaj KT-6. (takođe pogledajte crtež).

KT6-El kompresori nemaju:

uređaji za istovar,

separatori ulja,

Spremnik za prigušivanje pulsiranja za igle manometara,

U kućištu radilice - električni grijač.

Kompresori KT6 i KT7 (osim dizel lokomotiva 2TE116) pokreću se od radilice dizel motora preko kvačila, a kompresori KT6-El od elektromotora preko mjenjača i elastične spojnice.

Slika 2 - Kompresor KT-6

1 - LPC klip; 2 - kutija ventila cilindra nizak pritisak CND (prva faza); 3 - odzračnik; 4 - ventilska kutija HPC (drugi stepen); 5- HPC klip; 6 - CVP; 7 - frižider; 8 - indikator ulja (šipka); 9 - čep za punjenje ulja; 10 - čep za ispuštanje ulja; 11 - sklop klipnjače; 12 - ZKP; 13 - klipni klip; 14 - sigurnosni ventil; 15 - mjerač tlaka ulja; 16 - trojnik za spajanje cjevovoda od regulatora pritiska; 17 - rezervoar za prigušivanje pulsiranja igle manometra; 18 - kućište (karter); 19 - radilica; 20 - pumpa za ulje; 21 - ventil za smanjenje pritiska; 22 - dodatni balanser; 23 - vijak za pričvršćivanje dodatnog balansera; 24 - klin; 25- filter za ulje; 26 - ventilator; 27 - filter usisnog zraka; 28 - vijak za podešavanje napetosti remena ventilatora; 29 - nosač ventilatora; 30 - ušica

KT6 kompresor se sastoji od:

kućišta (karter),

dva cilindra niskog pritiska,

Jedan cilindar visokog pritiska,

Hladnjak 8 radijatorski tip sa sigurnosnim ventilom,

sklop klipnjače,

klipovi,

pumpa za ulje,

ventilske kutije.

Tijelo od lijevanog željeza (slika 3) ima tri prirubnice za montažu cilindra i otvore na bočnim površinama, zatvorene poklopcima. Na nju je sa strane pričvršćena pumpa za ulje, a odozdo je na nju pričvršćen mrežasti filter za ulje, ojačan navojnim spojem. Ima četiri noge za pričvršćivanje kompresora.

Slika 3 - Kućište KT-6

Prednji dio kućišta je zatvoren poklopcem koji se može skinuti u koji je ugrađen jedan od ležajeva radilice i gumena manžetna ili kožna zaptivka.Na bočnim stranama kućišta nalaze se dva otvora za pristup dijelovima unutar kućišta.

Tri cilindra od livenog gvožđa sa rebrima (za povećanje rashladne površine) pričvršćena su za telo na klinove, koji se nalaze u istoj vertikalnoj ravni pod uglom od 60 stepeni jedan prema drugom. Cilindri od livenog gvožđa za bolji prenos toplote imaju rebra. Cilindri su pričvršćeni za kućište kompresora pomoću šest vijaka sa zaptivnim zaptivkom i dva fiksirajuća kontrolna klina.

Osi LPC-a se nalaze u odnosu na osu HPC-a pod uglom od 60°, formirajući između njih ugao od 120°.

Kutije ventila pričvršćene su na gornje prirubnice cilindara. U poklopcu HPC-a nalaze se ispusni i usisni ventili sa uređajem za istovar. Sličan uređaj je takođe dostupan u LPC poklopcima. Radilica (čelična, kovana) ima dva glavna nosača sa kugličnim ležajevima utisnutim na njih i jednu klipnjaču. Protivtegovi (balanseri) su zavareni na izbočine osovine i ojačani klinovima za zaključavanje.

Da bi se smanjila amplituda prirodnih oscilacija, od 1965. godine ugrađeni su dodatni balanseri. Za dovod ulja u ležajeve klipnjače, u tijelu radilice izbušeni su kanali.

Bočni cilindri su cilindri prvog stupnja, srednji su cilindri drugog stupnja.

Radilica je čelična, kovana, sa dva balansera, okreće se na dva kuglična ležaja br.318, ima sistem kanala za prolaz podmazivanja. (sl. 4)

Da bi se poboljšale dinamičke kvalitete kompresora, na glavne balansere radilice postavljena su dva dodatna balansera koji se mogu ukloniti, od kojih je svaki pričvršćen s dva vijka. Vijci su uvučeni.

Zatražena je čaura sa kvadratnom rupom na kraju radilice za pogon pumpe za ulje.

Sklop klipnjače (sl. 2) sastoji se od jedne krute i dvije vučene klipnjače, koje su uz pomoć prstiju zakretno pričvršćene.

U kućištu i poklopcu se nalaze kuglični ležajevi radilice, čiji je vrat zapečaćen kožnim ekspandirajućim uvodom u metalnom kavezu.

Slika 4 - Radilica KT-6

Slika 5 - Sklop klipnjače

1- klipnjača je kruta; 2 - prst; 3 - pin; 4 - glava klipnjače; 5 - klipnjače prikolice; 6 - čahura; 7 - ukosnica; 8 - podloška za zaključavanje; 9 - utikač: 10 - pin; 11 - donji umetak; 12- gornji umetak; 13 - vijak za zaključavanje; 14 - prst klipnjače; 15- poklopac glave klipnjače; 16 - set zaptivki.

Glavna klipnjača se sastoji od dva dijela - klipnjače i glave, koji su međusobno čvrsto povezani prstima. Brončane čahure su utisnute u klipnjače. Glava klipnjača je odvojiva. Poklopac koji se može skinuti je izbušen zajedno sa glavom i pričvršćen na njega sa četiri klina. Navrtke za pričvršćivanje poklopca su navučene.

U glavi klipnjača nalaze se dvije čelične košuljice tankih stijenki punjene babbitom.

Obloge se zbog smetnji čvrsto drže u glavi klipnjače i dodatno su zaključane klinom koji je utisnut u poklopac glave klipnjače.

Između glave klipnjače i poklopca nalaze se podloške.

Količina zatezanja zavisi od debljine paketa zaptivki. Nominalna debljina paketa zaptivki sa svake strane je 1 mm. Jedna brtva debljine 0,7 mm i tri debljine 0,1 mm.

Sa smanjenjem debljine paketa brtvi, povećava se stupanj kompresije (interferencije) košuljica.

Povećanje debljine pakovanja preko 1 mm nije dozvoljeno.

Sklop klipnjače ima sistem kanala za dovod maziva u gornje glave klipnjača.

Liveni klipovi su spojeni na gornje krajeve klipnjača s plutajućim klipnim klinovima.

Na svakom klipu su ugrađena četiri klipna prstena: dva gornja su kompresioni, dva donja su prstenovi za struganje ulja.

Prstenovi za struganje ulja, postavljeni oštrim rubovima prema dnu klipa, imaju radijalne žljebove za prolaz ulja uklonjene iz ogledala cilindra.

Klipovi imaju rupe i žljebove (ispod prstenova za struganje ulja) dizajnirane za ispuštanje ulja uklanjaju prstenovima iz ogledala cilindara, unutar klipova.

Kutije ventila pričvršćene su na gornje prirubnice cilindara na klinove, slične dizajnu kao i cilindri prvog i drugog stupnja.

Kutije (sl. 6 i 7) su liveno gvožđe sa rebrima za povećanje površine hlađenja.

Slika 6 - Kutija ventila KT-6

1 - kontramatica; 2 - potisni vijak; 3 - poklopac ispusnog ventila; 4 - naglasak ispusnog ventila; 5 - tijelo; 6 - tlačni ventil 7 - brtva; 8 - usisni ventil; 9- zaustavljanje usisnog ventila; 10-povratna opruga; 11 - staklo; 12 - gljiva; 13 - poklopac usisnog ventila; 14 - dijafragma; 15-kontramatica; 16 - vijak.

Slika 7 - Kutija ventila kompresora KT6-El.

1 - tijelo; 2 - naglasak; 3 - tlačni ventil; 4 - poklopac; 5 - usisni ventil; 6 - vijak; 7 - kontramatica; 8 - brtva; 9 - brtva.

Unutrašnja šupljina svake kutije je podijeljena na dva dijela: jedan ima ispusni ventil, a drugi usisni ventil. Ventili samodejni, lamelarni, prstenasti.

Usisni (sl. 8) i ispusni (sl. 9) ventili su sličnog dizajna.

Slika 8 - Usisni ventil

Ventil se sastoji od sjedišta sa prstenastim prozorima prekrivenim velikim i malim prstenastim pločama. Svaka ploča je pritisnuta na sjedište pomoću tri opruge ugrađene u utičnice graničnika, što ograničava hod ploča, jednak 2,5 mm. Sedlo i graničnik su spojeni pomoću klina i navrtke učvršćene klinom.

Trakaste opruge, konične, identične veličine i krutosti za usisne i potisne ventile (od 0,55 do 0,75 kg sa kompresijom do 8 mm). Opruge nisu obeležene.

Ispusni ventil (i usisni ventil kompresora KT6-El) u kućištu ventilske kutije je pričvršćen potisnim zavrtnjem, koji kroz graničnik pritiska ventil na kućište.

Potisni vijak je uvrnut u poklopac i zaključan sigurnosnom maticom.

Slika 9 - Ispusni ventil

1 - sedlo; 2 - velika ploča ventila; 3 - mala ploča ventila; 4 - opruga; 5 - naglasak; 6 - matica; 7 - klin; 8 - ukosnica

Usisni ventil je pričvršćen sa tri vijka koji pritiskaju ventil na kućište kroz staklo.

Vijci se ušrafljuju u poklopac i zaključavaju protiv otpuštanja pomoću kontramatica.

Ventili su zatvoreni u kućištima kutija bakarnim brtvama, poklopci su zaptivni paronitnim brtvama.

Svaka ventilska kutija kompresora KT6 (sl. 6) ima rasterećenje (sl. 10), čiji se pokretni delovi pomeraju naniže pod uticajem vazduha koji dolazi iz regulatora kroz cevovod na kompresor u prostor iznad usisnog ventila. stani.

Istovarivač - mehanizam za stiskanje usisnih ventila LPC i HPC kada se postigne maksimalni pritisak u glavnom rezervoaru.

Sastoji se od graničnika sa tri prsta, poklopca, dijafragme i jezgra.

Ventil se isključuje usled pritiskanja ploča sa sjedišta graničnikom.

Kada su usisni ventili isključeni, kompresija zraka prestaje i kompresor prelazi u prazan hod.

Slika 10 - Istovarivač

Kompresorom upravlja pneumatski regulator.

Odgovarajućim podešavanjem otvara pristup vazduhu iz linije do uređaja za istovar kada pritisak u rezervoaru poraste na 9,0 kgf/cm2 i komunicira ih sa atmosferom kada pritisak padne na 7,5 kgf/cm2.

Radom kompresora KT6-El upravlja elektropneumatski relej koji isključuje elektromotor kada tlak u spremniku poraste na 9,0 kgf/cm2 i uključuje ga kada tlak padne na 7,5 kgf/cm2.

Uređaj i princip rada regulatora pritiska i elektropneumatskog releja su navedeni u odgovarajućim uputstvima za upotrebu dizel lokomotiva.

Vazduh koji usisava kompresor čisti se u dva vazdušna filtera koja su ugrađena na ventilske kutije cilindara prvog stepena.

Filterski elementi u njima su najlonska vlakna i poklopac od filca ili žičana mreža natopljena uljem.

Nakon kompresije u cilindrima prvog stupnja, zrak za hlađenje ulazi u hladnjak kompresora koji se sastoji od dva dijela gornjeg razdjelnika i dva donja razdjelnika sa ventilima za odvod kondenzata.

U srednjem dijelu gornjeg razdjelnika nalazi se razvodna cijev za spajanje na ventilsku kutiju drugog stupnja.

Za ograničavanje tlaka u hladnjaku, na gornjem razdjelniku je ugrađen sigurnosni ventil, podešen na pritisak od 4,5 kgf / cm2.

Frižider i cilindre puše ventilator, koji je montiran na držač i pogonjen klinastim remenom sa remenice na pogonskom kvačilu kompresora.

U držač koji ima uzdužni žljeb uvrnut je vijak za podešavanje napetosti remena.

Dvije jednodijelne kovane lopatice ventilatora, zatvorene u zaštitno kućište sa rešetkom, rotiraju na dva kuglična ležaja br. 202.

Kombinovani sistem za podmazivanje kompresora pod pritiskom podmazuje klipnjaču radilice, klinove vučenih klipnjača i klipnjače; ostali dijelovi su podmazani prskanjem.

Za podmazivanje, ulje se ulijeva u kućište kompresora kroz otvor na bočnom poklopcu, zatvoren čepom ili kroz cijev za odzračivanje.

Nivo ulja se kontrolira pomoću mjerača ulja za automobile.

Čišćenje ulja vrši se u filteru za ulje.

Ulje se odvodi iz kućišta radilice kroz rupe koje se nalaze na obje strane kućišta radilice, zatvorene čepovima. Podmazivanje se vrši pomoću uljne pumpe tipa lopatica. Pumpa se sastoji od poklopca, kućišta, prirubnice, osovine, opruge, klinova, lopatice, reduktora pritiska. jedanaest.

Pumpa za ulje se sastoji od poklopca, tijela i prirubnice spojenih sa četiri klina i centriranih sa dva klina.

Valjak sa dvije oštrice okreće se u dvije bronzane čahure, ne stisnute oprugom.

Osovina pumpe ima četvrtastu dršku, kojom se pumpa pokreće od radilice kompresora, i sfernu površinu dizajniranu za brtvljenje spoja između osovine pumpe i čahure sa kvadratnom rupom utisnutom u radilicu.

Slika 11- Pumpa

Otvor u kućištu pumpe, u koji se lopatice rotiraju, izveden je ekscentrično u odnosu na os rotacije osovine.

Iz kartera, ulje usisava pumpa kroz mrežasti filter za ulje. Kroz donji otvor na poklopcu pumpe ulje ulazi u usisnu šupljinu, odakle se lopaticama destiluje u ispusnu šupljinu, a zatim se kroz rupe na poklopcu dovodi do manometra i kroz šuplji valjak do radilice.

Ulje se dovodi do trljajućih površina kroz sistem kanala u radilici i klipnjačama.

Višak ulja kroz ventil za smanjenje pritiska koji se nalazi na poklopcu pumpe, kroz kanale u poklopcu, kućištu, kosim rupama na prirubnici i kućištu kompresora odvodi se u kućište kompresora.

Ventil za smanjenje pritiska reguliše pritisak ulja koje dovodi pumpa za ulje.

Rad sistema za podmazivanje kontroliše se pomoću manometra, ispred kojeg je postavljena slavina za isključivanje.

Da bi se eliminisale fluktuacije u igli manometra (zbog pulsirajućeg dovoda ulja od strane pumpe), u sklopu manometra postoji rezervoar za vazduh, a rupa prečnika 0,5 mm je izbušena u priključku koji povezuje rezervoar sa rezervoarom. pumpa za ulje.

Komunikacija unutrašnje šupljine kućišta kompresora sa atmosferom vrši se kroz odzračnik koji ima ventil i filtersko pakovanje od najlonskog vlakna.

1.5 Mjerni instrumenti, alati i pribor

Prihvatamo da će se otklanjanje kvarova obaviti na mjestu popravke kompresora i manje popravke i ispitivanje kompletnog kompresora, dakle zavarivanje i veće operacije ispravljanja kućišta, itd. vršiće se u zavarivačkoj radionici. Dakle, za gradilište nam treba: kupka s kerozinom, stalak za ispitivanje kompresora, detektor mana, mjerači, oslonci za centriranje, mjerni alat - čeljust, ravnalo, itd., stalak za ispitivanje pumpe za ulje, ručna presa, stona bušilica, regali, radni stolovi i sto za dokumentaciju.

1.6 Označavanje i pečaćenje

Sigurnosni ventili moraju biti podešeni na pritisak od 9,5±0,1 kgf/cm2 i zapečaćeni. Podešavanje sigurnosnih ventila na veće pritiske nije dozvoljeno.

1.7 Pakovanje

Trajno drvena kutija, koji treba da osigura sigurnost kompresora od oštećenja tokom utovara i istovara i tokom transporta.

2. Namjena

2.1 Ograničenja u radu

Dugotrajan normalan rad kompresora može se osigurati samo uz odgovarajuću brigu o njemu, koja se sastoji u poštivanju parametara njegovog rada predviđenih tehničkim karakteristikama; pažljivo svakodnevno praćenje stanja i rada kompresora i njegovih komponenti; pravovremeno otklanjanje kvarova i poduzimanje preventivnih mjera za njihovo sprječavanje; usklađenost sa zahtjevima ovog pasoša.

Tijekom rada pazite da se održava zadana vrijednost razmaka između spojenih pokretnih dijelova kompresora, jer s povećanim zazorima počinje ubrzano trošenje dijelova. Povećanje praznina praćeno je pojavom udaraca i istovremenim smanjenjem pritiska ulja u kompresoru.

1. Dizajn pogonske spojke kompresora mora osigurati da nema dodatnih opterećenja na vratilu kompresora.

2. Smjer rotacije osovine kompresora mora biti u smjeru kazaljke na satu kada se gleda sa strane pogona.

3. Regulator mora biti uključen u vazdušni sistem kako bi se osiguralo da se kompresor prebaci na prazan hod kada pritisak u rezervoaru poraste na 9,0 kgf/cm2.

4. Vazdušni cevovod od kompresora do prvog rezervoara za vazduh mora biti napravljen od cevi unutrašnjeg prečnika od najmanje 52 mm.

5Na ispusnom cjevovodu od kompresora do prvog spremnika zraka na udaljenosti od 500-600 mm od priključne prirubnice treba postaviti jedan ili više sigurnosnih ventila, čija propusnost ne smije biti manja od kapaciteta kompresora.

2.2 Priprema čvora za upotrebu

Provjerite nivo ulja u kućištu kompresora, koji bi trebao biti između oznaka na mjeraču ulja.

Ako je potrebno, dodajte ulje ili napunite kompresor uljem:

1. Ulje sipati kroz lijevak sa rešetkom, veličine oka, u svjetlu koje ne smije biti veće od 0,45 milimetara.

2. Za podmazivanje koristite ulja dozvoljena ovim pasošem, jer upotreba drugih ulja može uzrokovati povećano stvaranje ugljika na ventilima ili ispiranje ulja sa stijenki cilindra.

3. Temperatura ulja u kompresoru prije startovanja mora biti najmanje +15°C. Zategnite matice za pričvršćivanje ako je potrebno i osigurajte ih od otpuštanja.

2.3 Korištenje čvora

Nakon instalacije, pri prvom pokretanju, kompresor mora raditi 10 ... 15 minuta. sa otvorenim slavinama na glavnim rezervoarima za vazduh. Nakon toga ventile treba zatvoriti i kompresor prebaciti na rad pod opterećenjem.

U budućnosti, pokretanje kompresora s otvorenim slavinama glavnih rezervoara nije potrebno.

Kada kompresor radi povremeno:

a) provjerite da li imate nove buke i kucanja u kompresoru;

b) pomoću manometra instaliranog na kompresoru kontrolisati pritisak ulja;

c) provjerite da li kompresor izbacuje ulje kroz filtere za zrak.

Ako se tokom rada pronađe kvar, otklonite ga na neradnom kompresoru i nakon zaustavljanja uključite ga.

2.4 Radovi u ekstremnim uslovima

Kada vanjska temperatura padne, rad kočnica na voznom parku postaje teži. Smanjuje se elastičnost gumenih dijelova i zaptivki, povećava se curenje i potrošnja zraka, povećava se pad tlaka u TM između njegove glave i repa, smanjuje se osjetljivost kočionih uređaja zbog zgušnjavanja maziva, pojačava se rad kompresorskih jedinica, temperatura vazduha koji ulazi u TM raste i niz drugih problema. Konkretno, smanjuje se prianjanje kotača na tračnice zbog snijega ili mraza, kompozitne kočione pločice postaju zaleđene i mokre, što smanjuje njihova svojstva trenja, pojavljuju se ledeni čepovi u TM, led se pojavljuje na poluzi itd. Sve to zahtijeva od lokomotivskih posada i osoblja uslužnog voznog parka posebne vještine u radu, kontroli i održavanju kočnica u zimskim uslovima.

Kako bi se osiguralo pravilno funkcioniranje kočione opreme u zimski period vrijeme, posada lokomotive je dužna:

* na lokomotivama koje se nalaze u mulju, na temperaturi vazduha ispod -30°C, ne dozvoliti pokretanje kompresora bez prethodnog zagrevanja ulja u karterima;

* Ne isključujte kompresore tokom dužih zaustavljanja voza;

* po dolasku lokomotive ili višestrukih voznih sredstava (MVPS) u depo, posada lokomotive mora ispustiti kondenzat iz GR i taložnika, izduvati vodove kočnice i napojne vodove na prvom položaju ručice KM, otvoriti GR i izlazne ventile kolektora i isključiti kompresore.

Lokomotivsko osoblje je takođe dužno da tokom rada lokomotive i MVPS-a spriječi zaleđivanje kočnih dijelova, te da što prije ukloni nastali led na njima i TRP-u.

Radni materijal BP, namenjen za zamenu neispravnih na vagonima, treba čuvati na zatvorenim regalima na temperaturi okoline. Prije spajanja TM crijeva, ispuhnite ih komprimiranim zrakom, očistite glave priključnih crijeva od prljavštine, leda i snijega, provjerite stanje zaptivnih prstenova, zamijenite loše i ne nanosite mazivo na prstenove.

Vatrom je moguće zagrijati GR, tlačne, dovodne i bajpasne cijevi tek nakon što se iz njih ispusti komprimirani zrak i sa zatvorenim odvodnim slavinama, koji se mogu otvoriti tek nakon gašenja požara. Zaleđene spojne čahure zračnih kanala moraju se ukloniti, zagrijati i ponovo postaviti ili zamijeniti rezervnim.

Kada se BP zamrzne, potrebno ga je isključiti i ispustiti zrak iz radnih volumena pomoću ventila za otpuštanje sve dok TC štap u potpunosti ne izađe, po dolasku u BP depo zamijeniti ga. Zabranjeno je odmrzavanje zamrznutih kočionih uređaja i njihovih komponenti otvorenom vatrom.

2.5 Karakteristike čvora

Prepoznatljive karakteristike KT kompresora:

KT6 - rotacija osovine u smjeru kazaljke na satu, prisutnost istovara

uređaj i separator ulja, pogonjen dizel vratilom

motora preko elastične spojnice ili mjenjača

KT6El - razlikuje se od KT6 u nedostatku uređaja za istovar

i separator ulja, pogonjen elektromotorom

KT7 - sličan kompresoru KT6, ali se osovina rotira

u smjeru suprotnom od kazaljke na satu

Među prednostima kompresora KT6 su sljedeće:

- Mogućnost upotrebe uređaja u teškim radnim uslovima: sa značajnim temperaturnim kolebanjima, visokom vlažnošću, jakom prašinom i zagađenjem vazduha

- Mogućnost čestog uključivanja i isključivanja, što ne utiče na radni vek kompresora, kao ni na njegove performanse

3. Održavanje

3.1 Opća uputstva (karakteristike usvojenog sistema održavanja)

Tehničko stanje kočionih uređaja vagona prilikom njihovog održavanja moraju provjeravati zaposleni na mjestima održavanja (PTO). Rad nadzire rukovodilac smjene ili viši vagonski inspektor koji mora osigurati tehničku spremnost kočione opreme i aktiviranje svih kočnica u vozu, spajanje crijeva, otvaranje krajnjih ventila, utvrđenu brzinu kočni pritisak u vozu, kao i pouzdan rad kočnica prilikom njihovog testiranja u stanici i na putu.

Na prugama naše zemlje usvojen je planski preventivni sistem za popravku kočione opreme, prema kojem se ona šalje na popravku nakon određenog roka ili određene kilometraže voznog parka, bez obzira na njegovo stvarno stanje. Navedeni popravak provodi se kako bi se vratila operativnost uređaja i elemenata kočnica za njihov daljnji rad do sljedećeg popravka.

Uslovi popravke kočione opreme ograničeni su na odgovarajuće vrste popravke željezničkih vozila. Za vagone su uspostavljene sljedeće vrste popravka kočione opreme: kapitalna (fabrička), depo, revizija (za putnička vozila) i tekuća. Revizija opreme za kočenje putnika vrši se 6 mjeseci nakon fabričke ili deposke popravke na mjestima mulja ili prilikom popravka odvajanja. Mjesto i datum ove popravke je zabilježen u trgovačkom centru. Tekuća popravka kočnica vagona se vrši kada ulaze u tekuću raskidnu popravku.

Prilikom remonta kočione opreme ona se u potpunosti uklanja sa automobila i šalje u kočioni odjel fabrike na popravku i restauraciju. Obim radova prilikom deposkih popravki i revizija je manji nego kod kapitalnih popravki, a izvodi se u skladu sa tehnološkim zahtjevima utvrđenim za svaku vrstu popravke.

Kočna oprema lokomotiva i MVPS se popravlja prilikom njihovog održavanja (TO-1, TO-2, TO-3) i tekućih remonta (TR-1, TR-2, TR-3) u depou i velikih i srednjih remonta u fabrike za popravku lokomotiva. Slično kao i popravka kočne opreme vagona na lokomotivama, vrši se u skladu sa zahtjevima Uputstva.

3.2 Procedura održavanja sklopa

Glavne aktivnosti koje osiguravaju održavanje kompresora u normalnom radnom stanju su tehnički i kontrolni pregledi, revizije, kao i tekuće popravke.

Gore navedene inspekcije i popravke moraju se obavljati stalno iu narednim periodima. (Tabela 1)

Tabela 1 - Uslovi i postupak održavanja jedinice

|

Vrsta pregleda, popravka |

Kompresori lokomotiva |

Ostali kompresori |

|

|

Tehnički pregled Kontrolni pregled |

Svakodnevno u TO-1 Na svakom preventivnom pregledu lokomotive (TO-3) nakon 10 hiljada km vožnje |

Dnevno Svakih 15 dana rada |

|

|

Prilikom tekućeg remonta lokomotiva (TR-1) nakon 100 hiljada km vožnje |

Svaka 3 mjeseca rada |

||

|

Depovsky repair |

Prilikom tekućih remonta lokomotiva (TR-2, TR-3) nakon 200 hiljada km vožnje |

Nakon 1 godine rada |

|

|

fabrička popravka |

Prilikom fabričkih remonta lokomotiva (KR-1, KR-2) nakon 1 mil. 200 hiljada kilometara (30.000 sati) |

Nakon 5-6 godina rada (30.000 sati) |

Obim poslova koji se obavljaju prilikom izrade pregleda, revizija i popravki, kao i pravila za njihovo sprovođenje regulisani su uputstvom Ministarstva železnica za popravku i ispitivanje kočne opreme lokomotiva.

3.3 Provjera zdravlja čvora

Svaki put kada se kompresor pokrene:

a) otvorite slavine za odvod vode i ispraznite frižider;

b) pomoću manometra instaliranog na kompresoru provjerite tlak ulja koji bi trebao biti 1,5...6 kgf/cm (kompresor treba zagrijati).

c) pobrinite se da nema stranih zvukova i udaraca;

d) kontrolisati vrijeme potrebno da se glavni rezervoari podese na potreban pritisak; takva kontrola je neophodna za određivanje performansi kompresora i njegovog načina rada.

U slučaju da kompresor ne ispunjava jedan od gore navedenih zahtjeva, zaustavite ga, saznajte uzrok nenormalnog rada i otklonite ga.

Rad kompresora je praćen bukom određenog niskog tona. Prelaskom kompresora iz radnog u prazan hod i obrnuto (režim dizel lokomotive), razina buke se neznatno mijenja. Tokom rada kompresora, strana buka ili kucanje ukazuju na to da se pojavio kvar u kompresoru.

3.4 Tehničko odobrenje

Postrojenje garantuje ispravan rad kompresora, pod uslovom da se potrošač pridržava pravila rada i skladištenja koja su navedena u ovom pasošu i da koristi rezervne delove isporučene sa kompresorom.

Pregled dijelova i montažnih jedinica je neophodan kako bi se utvrdio stepen njihovog oštećenja i obim popravke. Identifikacija oštećenja (defekta) počinje i prije demontaže lokomotive i čišćenja njenih jedinica. Po sluhu i pojedinačnim znakovima možete unaprijed odrediti neke vrste kvarova. Tako, na primjer, kucanjem tijekom rada dizela, može se reći o prazninama koje su se pojavile u ležajevima; prema buci zupčanika reći o prirodi habanja zubaca; prema tragovima habanja i pomaka u vijčanim spojevima - o njihovom slabljenju; prisustvom hrđe (prašine) koja je izašla kroz praznine između dijelova koji rade zajedno na njihovoj vanjskoj površini, o istrošenosti spojnih elemenata; prema flagellumu prašine na površini dijela - prisutnost pukotine i sl. Konačna kvantitativna ocjena stepena oštećenja dijelova daje se nakon čišćenja i demontaže montažnih jedinica vizuelnim pregledom, mjerenjem i detekcijom mana. .

3.5 Konzervacija (rekonzervacija)

Prije dugotrajnog (preko šest mjeseci) skladištenja bez upotrebe, kompresor mora biti zatvoren.

Uputstvo predviđa konzervaciju kompresora do 1 godine.

Na kraju perioda konzervacije, pregledajte kompresor i, ako je potrebno, ponovo konzervirajte.

Radovi na konzervaciji i rekonzervaciji moraju se obavljati u skladu sa sigurnosnim pravilima i propisima na osnovu važećeg zakonodavstva.

Konzervacija

1. Očuvanje kompresora dijeli se na unutrašnje i vanjsko.

2. Za unutrašnju konzervaciju koristite mazivo za konzervaciju K-17 GOST 10877-76 Dozvoljeno je koristiti druga ekvivalentna konzervirajuća maziva koja pružaju zaštitu bez ponovnog konzerviranja u periodu navedenom u stavu 2.

3. Konzerviranje se vrši u zatvorenom prostoru na temperaturi ne nižoj od 15°C i relativnoj vlažnosti ne višoj od 70%.

Temperatura kompresora i maziva mora biti jednaka ili malo viša od sobne temperature.

4. Prije konzervacije, ispraznite radno ulje, operite kućište i uljni sistem uljem niske viskoznosti, zatim ga ispraznite i osušite kućište radilice.

5. Konzerviranje se vrši na sljedeći način:

6. Sipajte 6...8 litara masti za konzerviranje u kućište kompresora.

7. Skrolujte kompresor u praznom hodu na 400...650 o/min. u roku od 5 minuta.

8. Ocijedite preostalu mast za konzerviranje.

9. Drvenim čepovima i čepom zatvorite otvore u razvodnoj cijevi za dovod zraka iz regulatora, u kućištu za manometar i u prirubnici HPC ventilske kutije.

10. Izvršite vanjsko konzerviranje kompresora nakon unutrašnjeg konzerviranja.

11. Za eksterno konzerviranje koristite mazivo PVK GOST 19537-74 Dozvoljena su i druga ekvivalentna konzervirajuća maziva koja pružaju zaštitu bez ponovnog konzerviranja tokom perioda.

12. Prije konzervacije pregledajte i očistite vanjske neobojene površine kompresora od prašine i drugih zagađivača; u prisustvu korozije, uklonite ga čišćenjem brusnim papirom GOST 5009-75 ili GOST 6456-75 veličine zrna 16 i sitnije, navlaženim uljem.

13. Površine koje želite sačuvati obrišite pamučnim krpama navlaženim u white spiritu, benzinu ili drugim rastvaračima, a zatim osušite.

14. Pokrijte sve vanjske obrađene površine kompresora konzervacijskom mašću u kontinuiranom sloju debljine 0,5-1,5 mm.

Istovremeno, temperatura konzervacijske masti treba biti unutar 15...40°C, a temperatura kompresora ne smije biti niža od 15°C.

15. Pregledajte očuvani kompresor, otklonite nedostatke pronađene u sloju za podmazivanje primjenom istog maziva.

16. Nakon konzervacije, umotajte vrh koljenastog vratila voštanim papirom BP-5 ili BP-6 GOST 9569-65 ili vodootpornim dvoslojnim papirom GOST 8828-61 i vežite ga kanapom GOST 17308-71.

Ponovno otvaranje

1. Izvršite dekonzervaciju na sljedeći način:

2. Uklonite papir sa svih umotanih dijelova.

3. Uklonite drvene čepove i čepove postavljene nakon konzervacije.

4. Uklonite mast za konzerviranje brisanjem očuvanih vanjskih površina krpom natopljenom benzinom ili mineralnim alkoholom, a zatim suhom pamučnom krpom.

5. Isperite remenice benzinom ili white spiritom i obrišite ih salvetama.

4. Tekuća popravka jedinice

4.1 Opće upute (karakterizacija usvojenog TP sistema)

Prilikom TR kompresora na električnim lokomotivama i elektromotornim vozovima uzima se uzorak ulja bez uzimanja za analizu u laboratoriju; provjerava se nivo ulja, ako je ulje u dobrom stanju, treba ga dodati u kućište radilice do norme. Normalan nivo ulja u kućištu radilice trebao bi biti između oznaka na mjeraču ulja.

Provjerite stanje zračnih filtera, odzračnika, nepovratni ventil, naftovod pumpe za ulje i njeni pričvrsni elementi, kompresorski frižider, pričvršćivači kompresora. Provjerite stanje i napetost pogonskog remena ventilatora. Sigurnosni ventil je pregledan i testiran. Sigurnosni ventili se regulišu (sa izuzetkom sigurnosnih ventila elektromotornih vozova) sa regulatorom pritiska na radnom mestu u pneumatskom sistemu vučnog voznog parka isključenim sa uključenim kompresorom, na odzivni pritisak od 1,0 kgf/sq. cm veći od maksimalnog radnog pritiska utvrđenog za ovu seriju vučnih voznih sredstava u glavnim rezervoarima. Podešavanje sigurnosnih ventila elektromotornih vozova prema sigurnosnim propisima vrši se samo njihovim skidanjem sa elektromotornog voza na stajalištu, uz istovremeno postavljanje plombi.

Sigurnosni ventili na kompresorskom frižideru moraju biti podešeni na pritisak od 4,5+-0,1 kgf/sq.cm. Otkriveni kvarovi se otklanjaju, neispravni dijelovi se zamjenjuju.

U ventilskim kutijama kompresora pri svakom tekućem popravku lokomotiva (višestruka vozna sredstva sa TR-1 do jednog) provjerava se stanje usisnih i potisnih ventila. U slučaju kvara, ventili se rastavljaju, dijelovi se čiste od naslaga ugljika. Provjerava se stanje dijelova. Polomljene ili napukle ploče i opruge visine manje od 10 mm se zamjenjuju. Ploče ventila i drugi dijelovi se zamjenjuju ako ventil curi. Skreće se pažnja na pravilnu ugradnju ventila u ventilske kutije i pouzdanost njihovog zatezanja.

Na montiranoj ventilskoj kutiji kompresora dizel lokomotiva provjerava se lakoća kretanja pokretnih dijelova istovarivača; sa pokretnim dijelovima u donjem položaju, ploče usisnog ventila moraju biti čvrsto pritisnute na graničnik ventila.

Ulja se koriste za podmazivanje kompresora utvrđeno Uputstvom o upotrebi maziva na lokomotivama i voznim sredstvima za motorna vozila.

4.2 Operativno upravljanje

Operativno upravljanje popravkom opreme počinje od trenutka odobrenja plana mreže i završava se nakon završetka svih radova. Pokriva ne samo radove popravke, već i sve pripremne radove, uključujući pripremu projekta za organizaciju popravnih radova, razvoj tehnička dokumentacija, obezbeđivanje mehanizacije rada, nabavku materijala i rezervnih delova, obuku kadrova, stvaranje normalnih proizvodnih i životnih uslova osoblja za održavanje itd. Operativni menadžment treba da obezbedi mogućnost da se u svakom trenutku proceni trenutno stanje, prati stvarno stanje rada, identificirati i analizirati promjene u nastajanju, prilagoditi raspored i preraspodijeliti resurse.

4.3 Organizacija i tehnička opremljenost radnih mjesta

Organizacija popravke će se odvijati na sljedeći način: kompresor ulazi u postolje za uhodavanje i testiranje kompresora (vidi dolje), nakon ispitivanja, odgovarajući dijelovi se rastavljaju i otklanjaju kvarovi, ako su dijelovi veliki, zahtijevaju uglavnom zavarivanje i biće poslat u radionicu za zavarivanje. Mali dijelovi se popravljaju na licu mjesta. Radilica se pregleda na detektoru grešaka, zatim se donosi odluka o popravci ili zamjeni, shodno tome, ostali dijelovi su neispravni, pumpa za ulje se provjerava na odgovarajućem štandu. Demontaža manjih komponenti vrši se na radnim stolovima, koji će imati neophodnu opremu za otklanjanje kvarova i merenja, kao što su:

1. Indikatorska čeljust NI 18-50 GOST 9244-75

2. Mikrometrijski mjerač dubine GM 100-2 GOST 7470-78

3. Trnovi raznih veličina

4. Čekić

5. Glatki mikrometar MK 25-1 GOST 6507-78

6. Indikator nutrometra NI 10-18-2 GOST 868-82

7. Mjerač sa noniusom ShZ-18 TU 2-034-773-84

8. Mikrometar s polugom MP 50 GOST 4381-80

9. Kalibraciona ploča P 2-2-250x250 GOST 10905-86

10. Set sondi br. 2 GOST 882-75

11. Set kalibara

12. Moment ključevi PIM-1754

13. Odvijači za metalne radove i montažu 4,0 mm, 6,5 mm, 8,0 mm, 10,0 mm GOST 17199-71

14. Pomoćni bravarski alat: okasti ključ 24 mm GOST 2906-80; čelični čekić za metal GOST 2310-77; dlijeto za obradu metala GOST 7211-86; specijalni ključ sa kvadratnom glavom a=12 mm; imbus ključ a=10 mm; specijalna kliješta za skidanje i ugradnju opružnih prstenova I-801.23.000; tehnološke ploče 15x15. t=1,0 mm, t=1,2 mm; tehnološki prsten (Dvn=18-0,05 mm, t=1 mm);

15. Izvlakač zupčanika pogona pumpe za ulje I-801.01.00

Karakteristike stalka za uhodavanje i ispitivanje kompresora.

1. Instalirana snaga nije veća od 56kW.

2. Frekvencija napajanja 50 Hz.

4. Ukupne dimenzije 2385x2651x1635mm.

5. Težina ne veća od 1200 kg.

6. Podešavanje broja obrtaja glavne osovine stepenasto 270 , 440 , 750 , 850 o/min

Za K2-10K-1 - 400 , 640 , 1100.

Namjena i obim štanda za uhodavanje i ispitivanje kompresora lokomotiva sa električnim/hidrauličnim pogonom je dizajniran za ispitivanje A kompresori KT-06 , KT-7 ili K2- L OK-1 nakon popravke i montaže.

Funkcionalnost:

Dva načina testiranja: ručni i automatski;

Stalno praćenje vanrednih stanja kompresora;

Digitalna indikacija parametara i rezultata ispitivanja;

Provođenje testova prema uputama TsT-533.

Plan radionice pogledajte na crtežu u prilogu.

4.4 Dužnosti majstora

1. Osigurati blagovremeni pregled i popravku opreme na vrijeme, blagovremeno otklanjanje uočenih kvarova, kvalitetne popravke. Osigurati tehnički ispravno stanje opreme, alata, inventara.2. Osigurati ispravnu i sigurnu organizaciju rada na radnom mjestu, pridržavanje od strane podređenih radnika radne i proizvodne discipline, internih propisa o radu.

3. Da rukovodi poslovima zaštite na radu, bezbednosti, industrijskoj sanitaciji i šalteru Sigurnost od požara radnih mesta u odeljenju.

4. Obavljati stalno praćenje ispravnog stanja i ispravnog rada opreme, alata, zaštitne opreme, pribora i opreme u jedinici.

5. Pratiti prisustvo i dobro stanje ograda, sigurnosnih uređaja koje koriste radnici, lične zaštitne opreme, kombinezona i zaštitne obuće. Nemojte dozvoliti radnicima da rade na neispravnoj opremi, sa neispravnim alatom, bez odgovarajuće lične zaštitne opreme.

6. Pratite uslužnost ventilacione jedinice i sistemi, osvetljenje radnih mesta i poštovanje reda na radnim mestima.

7. Pratiti dostupnost i sigurnost uputstava, plakata i sigurnosnih znakova na radnom mjestu, pratiti vrijeme testiranja zaštitne opreme i alata.

8. Za vrijeme odmora, bolesti i drugih slučajeva odsutnosti šefa servisa, odgovornost za blagovremeno obavljanje brifinga (primarne, periodične, vanredne) dodjeljuje se poslovođi gradilišta pod njegovom ličnom kontrolom. .

9. U slučaju nezgode u jedinici, preduzeti hitne mere za pružanje prve pomoći unesrećenom, odmah prijaviti incident neposrednom rukovodiocu i specijalistu službe zaštite na radu, održavati po mogućnosti radnu okolinu koja je bila na vrijeme nesreće, da se ispitaju okolnosti i uzroci nesreće.

10. Blagovremeno, po potrebi, sastavljati prijave za materijal i rezervne dijelove potrebne za održavanje i popravku mehanizama za podizanje.

11. Učestvuju u komisiji za godišnju proveru znanja svojih podređenih.

4.5 Dužnosti bravara

Bravar mora: održavati čistim radno mjesto, ne dozvolite da bude zatrpan dijelovima, priborom i alatima. Dodatni alat i pribor nakon obavljenog posla treba predati u ostavu za alat; dijelovi i oprema uklonjeni sa dizel lokomotive (vagona dizel vozova) šalju se na popravku (ispitivanje) u odgovarajuća odjeljenja i mjesta utvrđena tehnološkim postupkom; brisanje i drugi materijali neprikladni za dalju upotrebu, staviti u kontejnere (kontejnere) namijenjene njihovom prikupljanju za naknadno odlaganje; Koristite samo odgovarajući alat za posao.

Bravaru je zabranjeno: bez poslovođe (majstora) izvoditi radove na dizel lokomotivi (dizel vozu) koja stoji na kolosijeku depoa ispod kontaktne žice ili na kolosijeku pored elektrificiranog kolosijeka; penjati se na krov dizel lokomotive (vagon dizel vlaka) koji se nalazi na elektrificiranom kolosijeku ili kolosijeku uz elektrificiranu prugu dok se napon ne skine s kontaktnog ovjesa i kontaktna žica se uzemlji.

Prije popravke kompresora na dizel lokomotivi (vagon dizel vlaka), mehaničar se mora uvjeriti da je zrak iz kočionog voda i rezervoara za zrak dizel lokomotive (vagon dizel vlaka) ispušten i da su slavine za odvod vode otvorene. Prilikom popravke kompresora na dizel lokomotivi (dizel vozu) zabranjeno je obavljanje bilo kakvih radova u kućištu dizel motora ako spojnica nije rastavljena.

Bravar je dužan da radna mesta održava čistima, ne dozvoljavajući da budu zatrpana delovima, priborom, alatom i materijalom. Višak alata i pribora nakon rada mora se predati u ostavu za alat. Materijal za čišćenje neprikladan za dalju upotrebu odložiti u metalne kutije sa poklopcima.

4.6 Odgovornosti inspektora za greške

Detektor grešaka mora:

Obavlja samo poslove koji su uključeni u njegove dužnosti;

Tokom rada budite pažljivi, ne ometajte i ne ometajte druge, ne puštajte na radno mjesto lica koja nisu vezana za posao;

Poštivati pravila zaštite od požara, imati praktične vještine u korištenju primarne opreme za gašenje požara;

Nadgledati ispravnost i integritet uzemljenja kućišta električnih uređaja i opreme;

Pridržavati se zahtjeva zabranjujućih, upozoravajućih, indikativnih i propisanih znakova i natpisa, kao i signala koje daju kranisti, vozači Vozilo i zaposleni radnici radovi na popravci na teritoriji depoa lokomotiva i vagona;

Prolaziti kroz teritorije depoa lokomotiva i vagona po utvrđenim trasama, označenim znakovima "Servisni prolaz";

Budite izuzetno oprezni u saobraćajnim područjima;

pridržavati se pravila internog radnog pravilnika i utvrđenog režima rada i odmora;

Budite sposobni da pružite prvu pomoć u slučaju nezgode, koristite komplet prve pomoći.

Inspektor mora znati:

Sigurni načini rada;

Uticaj na osobu opasnih i štetnih proizvodnih faktora koji nastaju tokom rada, metode zaštite i pravila pružanja prve pomoći žrtvi;

Zahtjevi za električnu sigurnost, sigurnost od požara i industrijske sanitacije;

Poznavati pravila upotrebe i metode za provjeru ispravnosti LZO;

Signali upozorenja na požar, lokacije primarne opreme za gašenje požara;

Mjesta za pohranjivanje kompleta prve pomoći;

Pravila boravka na željezničkim prugama.

Detektor grešaka mora pregledati postolja - nagibnike za pričvršćivanje i okretanje velikih dijelova lokomotiva i vagona, kao i provjeriti pouzdanost stezaljki i sigurnosnih uređaja.

Prije početka rada, detektor grešaka mora provjeriti:

Integritet kućišta i upotrebljivost detektora grešaka i NDT uređaja (debljinara, strukturoskopa i dr.), uzemljivača, kablova i spojnih žica;

Pouzdanost kontakata na spoju kabla sa pretvaračima, električni kabl uređaja za magnetiziranje (u daljem tekstu - NU) sa napajanjem;

Slični dokumenti

Uvjeti i princip rada kompresora u trolejbusu, njegovi kvarovi, njihovi uzroci i metode prevencije. Radovi na popravci kompresora. Strukturni dijagram tehnološkog procesa popravke. Projektovanje i rad tehnološke opreme.

seminarski rad, dodan 30.03.2014

Projektovanje agregatnog dela trolejbuskog depoa sa inventarnim voznim parkom od 150 trolejbusa. Karakteristike sheme popravka kompresora na tehnički popravak automobili. Izbor postolja za ispitivanje kompresora nakon popravke, njegova ekonomska efikasnost.

seminarski rad, dodan 25.01.2013

Metode čišćenja filtera zraka. Tehnologija montaže dizel sistema, podešavanje, ispitivanje i prijem nakon popravke. Osnovna sigurnosna pravila za rad posuda pod pritiskom. Radovi koji se izvode tokom održavanja i popravke.

test, dodano 09.02.2010

Tehničke karakteristike lokomotive i vagona. Vrste lokomotivnog depoa. Opis područja vuče. Tehnološki proces popravke mjenjača kompresora KT-6 El. Dostignuća nauke i tehnologije za popravku, ispitivanje, dijagnostiku kompresorskih mjenjača.

izvještaj o praksi, dodan 08.09.2015

Sigurnost saobraćaja, ekološka sigurnost. Održavanje automobila. Dijagnostika i popravka kočionih sistema, popravka i zamena šasija, radovi na montaži i balansiranju guma, sezonsko skladištenje točkova.

teza, dodana 01.06.2012

Namjena, elementi i tehnički podaci kompresora motora TV3-117VM. Tehnički podaci kompresora (u projektnom modu). Konstruktivna izvedba kućišta kompresora, vodilica i mehanizama za okretanje lopatica VHA i HA 1-4 stepena.

prezentacija, dodano 20.02.2017

Faze i pravila za obnavljanje radilice auto kompresora KAMAZ. Opis detalja i uslova rada radilice. Plan tehnoloških operacija u cilju otklanjanja kvara. Proračun opreme, dizajn proizvodnog mjesta.

seminarski rad, dodan 19.04.2011

Kompresor električne lokomotive (dizel lokomotiva): namjena, uređaj, princip rada. Popravka kompresora KT-6. Namjena, upravljački upravljački uređaj. Zaštita na radu prilikom popravke kompresora i regulatora. Rad sa električnim alatima. Sadržaj posla.

sažetak, dodan 08.08.2014

Kratke informacije o elektromagnetnim kontaktorima, njihovoj namjeni, dizajnu, tehničkim karakteristikama. Sistem održavanja i popravke električnih lokomotiva, alati i oprema koja se koristi. Sigurnosni propisi za rad u depo radionicama.

disertacije, dodato 24.03.2011

Principi organizacije proizvodnje, učestalost održavanja u autotransportnim preduzećima. Složenost održavanja i tekuće popravke kamiona. Routing održavanje automobila GAZ-53.

Kao zadatak za pismeni ispit, zamoljen sam da detaljno proučim svrhu, dizajn i rad kompresora KT-6El, a takođe, uzimajući u obzir praktične vještine stečene tokom prakse u lokomotivskom depou, opišem tehnološki proces njegova popravka, sigurnosni propisi i ekonomska pitanja.

1 KRATAK OPIS KOMPRESORA

1.1 Opće odredbe i ključni indikatori učinka

Kompresori su dizajnirani da dovode komprimirani zrak u kočionu mrežu voza i pneumatsku mrežu pomoćnih uređaja: elektropneumatskih kontaktora, reversera, pješčanika itd.

Kompresori koji se koriste na željezničkim vozilima razvrstavaju se prema broju cilindara (jedno-, dvocilindrični, itd.); prema lokaciji cilindara (horizontalni, vertikalni, V- i W-oblik); po broju stepena kompresije (jednostepeni i dvostepeni); po vrsti pogona (pogon elektromotorom ili motorom sa unutrašnjim sagorevanjem).

Pomoćni kompresori se koriste za punjenje pneumatskih vodova komprimiranim zrakom, na primjer, glavni zračni prekidač, blokirajući štitove visokonaponske komore i pantografa u nedostatku komprimiranog zraka u glavnim rezervoarima i rezervoaru pantografa nakon dužeg zaustavljanja električnih voznih sredstava u neradnom stanju.

Kompresori moraju u potpunosti zadovoljiti potražnju za komprimiranim zrakom uz maksimalne troškove i curenja u vozu. Kako bi se izbjeglo neprihvatljivo zagrijavanje, način rada kompresora je postavljen na prekid. U ovom slučaju, trajanje uključivanja (PV) kompresora pod opterećenjem nije dozvoljeno više od 50%, a trajanje ciklusa je do 10 minuta.

Glavni kompresori koji se koriste na voznom parku, u pravilu su dvostepeni. Vazduh se u njima kompresuje uzastopno u dva cilindra sa međustepenim hlađenjem. Rad takvog kompresora je ilustrovan na Sl. 1.

Prilikom prvog silaznog hoda klipa 1 (slika 1, a), usisni ventil 3 se otvara i zrak iz atmosfere Atm ulazi u cilindar 2 prvog stepena pod konstantnim pritiskom. Usisni vod AC (slika 1, b) nalazi se ispod isprekidane linije atmosferskog barometarskog pritiska po vrijednosti gubitaka za savladavanje otpora usisnog ventila. Kada se klip 1 pomeri prema gore, usisni ventil 3 se zatvara, zapremina radnog prostora cilindra 2 se smanjuje i vazduh se komprimira duž linije CD do pritiska u frižideru 4, nakon čega se otvara ispusni ventil 5 i komprimovani vazduh se gura u frižider duž ispusnog voda DF uz konstantan protivpritisak.

Pri naknadnom silaznom hodu klipa 1, komprimirani zrak koji ostaje u štetnom prostoru (volumen prostora iznad klipa u njegovom gornjem položaju) širi se duž linije FB sve dok tlak u radnoj šupljini ne padne na određenu vrijednost i usisni ventil 3 otvorene za atmosferski pritisak. Zatim se proces ponavlja. U prvoj fazi, vazduh se komprimira do pritiska od 2,0...4,0 kgf/cm2.

Drugi stepen kompresora radi slično sa usisom vazduha iz frižidera 4 duž FE linije, kompresijom duž linije EG, ubrizgavanjem u glavne rezervoare duž linije GH, širenjem u štetnom prostoru drugog stepena cilindra duž HF linije . "Osjenjeno područje indikatorskog dijagrama karakterizira smanjenje rada kompresije zbog hlađenja zraka između stupnjeva.

Kompresiju zraka prati oslobađanje topline. U zavisnosti od intenziteta hlađenja i količine toplote uzete iz komprimovanog vazduha, kompresijski vod može biti izoterma, kada se sva oslobođena toplota ukloni, a temperatura ostaje konstantna, adijabat, kada se proces kompresije odvija bez odvođenja toplote, ili politropski sa djelomičnim oslobađanjem topline u vodu.

Adijabatski i izotermički procesi kompresije su teorijske idealizacije. Stvarni proces kompresije je politropan.

Glavni pokazatelji rada kompresora su performanse (isporuka), volumetrijska, izotermna i mehanička efikasnost.

Kapacitet kompresora je zapremina vazduha koju kompresor pumpa u rezervoar u jedinici vremena, merena na izlazu kompresora, ali preračunata za uslove usisavanja. Performanse kompresora lokomotive određuju se vremenom povećanja pritiska u glavnim rezervoarima od 7,0 do 8,0 kgf/cm2.

Volumetrijska efikasnost karakteriše smanjenje performansi kompresora pod uticajem štetnog prostora; zavisi od zapremine štetnog prostora i pritiska. Dvostepena kompresija snižava temperaturu vazduha na kraju kompresije, poboljšava uslove podmazivanja kompresora i smanjuje potrošnju energije kompresora zbog rada ušteđenog hlađenjem vazduha u međuhladnjaku, kao i povećava volumetrijsku efikasnost smanjenjem omjera pražnjenja i usisavanja pritisci.

Izotermna efikasnost mjeri izvrsnost kompresora

Mehanička efikasnost kompresora uzima u obzir gubitke trenja u samom kompresoru i gubitke u pogonu pomoćnih mehanizama - ventilatora i pumpe za ulje.

Kompresori KT-6, KT-7 i KT-6El se široko koriste na dizel lokomotivama i električnim lokomotivama. Kompresori KT-6 i KT-7 se pokreću ili iz radilice dizel motora ili iz elektromotora, kao, na primjer, na dizel lokomotivama 2TE116. Kompresore KT-6El pokreće električni motor.

Kompresor KT-6 - dvostepeni, trocilindrični, klipni sa rasporedom cilindara u obliku slova W.

Kompresor KT-6 (slika 2) sastoji se od kućišta (kartera) 18, dva cilindra niskog pritiska 12 (LPC) sa uglom nagiba od 120 °, jednog cilindra visokog pritiska 6 (HPC), radijatorskog tipa frižider 7 sa sigurnosnim ventilom 14, sklop klipnjača 11 i klipova 1, 5, LPC i HPC.

1 - LPC klip; 2 - ventilska kutija cilindra niskog pritiska LPC (prvi stepen); 3 - odzračnik; 4 - ventilska kutija HPC (drugi stepen); 5- HPC klip; 6 - CVP; 7 - frižider; 8 - indikator ulja (šipka); 9 - čep za punjenje ulja; 10 - čep za ispuštanje ulja; 11 - sklop klipnjače; 12 - ZKP; 13 - klipni klip; 14 - sigurnosni ventil; 15 - mjerač tlaka ulja; 16 - trojnik za spajanje cjevovoda od regulatora pritiska; 17 - rezervoar za prigušivanje pulsiranja igle manometra; 18 - kućište (karter); 19 - radilica; 20 - pumpa za ulje; 21 - ventil za smanjenje pritiska; 22 - dodatni balanser; 23 - vijak za pričvršćivanje dodatnog balansera; 24 - klin; 25 - filter ulja; 26 - ventilator; 27 - filter usisnog zraka; 28 - vijak za podešavanje napetosti remena ventilatora; 29 - nosač ventilatora; 30 - ušica

Slika 2 - Kompresor KT-6

Kućište 18 ima tri montažne prirubnice za montažu cilindara i dva otvora za pristup unutrašnjim dijelovima. Sa strane na tijelo

pričvršćena je uljna pumpa 20 sa redukcijskim ventilom 21, a u donjem dijelu kućišta postavljen je mrežasti filter za ulje 25. u kućištu na strani uljne pumpe.

Sva tri cilindra imaju rebra: HPC je napravljen sa horizontalnim rebrima za bolji prenos toplote, a LPC ima vertikalna rebra koja čine cilindre čvršćim. Kutije ventila 2 i 4 nalaze se u gornjem dijelu cilindara.

Radilica 19 kompresora je čelična, utisnuta sa dva protivtega, ima dva glavna rukavca i jednu klipnjaču. Da bi se smanjila amplituda prirodnih vibracija, dodatni balanseri 22 su pričvršćeni na protivtegove vijcima 23. Za dovod ulja u ležajeve klipnjače, radilica je opremljena sistemom kanala prikazanim na sl. 3.2 isprekidane linije.

Sklop klipnjače (slika 3) sastoji se od glavne 1 i dvije priključne klipnjače 5, povezanih klinovima 14, učvršćenih vijcima 13.

Glavna klipnjača je napravljena iz dva dela - same klipnjače 1 i podeljene glave 4, međusobno čvrsto povezane klinom 2 sa klinom 3 i klinom 14. Bronzane čaure 8 su utisnute u gornje glave klipnjače.Poklopac koji se može skinuti 6 je pričvršćen za glavu 4 sa četiri klina 15, čije su matice učvršćene zapornim podloškama 16. U provrt glave 4 glavne klipnjače postavljena su dva čelična umetka 11 i 12. , ispunjen bab-bitom. Obloge se drže u glavi zbog zatezanja i blokiranja klinom 10. Zazor između osovine i ležaja klipnjače se reguliše brtvama 7. Kanali 9 služe za dovod ulja u gornje glave klipnjače i klipnjača. .

Glavna prednost ovog sistema klipnjača je značajno smanjenje habanja košuljice i zgloba klipnjače radilice, što se osigurava prijenosom sila s klipova kroz glavu na cijelu površinu vrata odjednom. .

Klipovi l i 5 (vidi sliku 2) su od livenog gvožđa. Pričvršćuju se na gornje glave klipnjača klipnim klinovima 13 plutajućeg tipa. Kako bi se spriječilo aksijalno pomicanje prstiju, klipovi su opremljeni pričvrsnim prstenovima. Klipni klip LPC - čelični, šuplji; CVP klipni klinovi su čvrsti. Na svaki klip su ugrađena četiri klipna prstena: dva gornja su kompresiona (zaptivna), dva donja su prstenovi za struganje ulja. Prstenovi imaju radijalne žljebove za prolaz ulja uklonjenog iz ogledala cilindra.

Kutije ventila podijeljene su unutrašnjom pregradom na dvije trake: usisni B (slika 4) i ispusni H. U kutiji ventila LPC, filter za usisni zrak 27 je pričvršćen na stranu usisne šupljine (vidi sliku 2). , a sa strane šupljine za pražnjenje je pričvršćen frižider.

Telo ventilske kutije sa vanjske strane ima rebra i zatvoreno je poklopcima 3 i 15. U ispusnoj šupljini je postavljen ispusni ventil 4 koji se uz pomoć graničnika 5 i vijka pritisne na sjedište u tijelu. 2 sa sigurnosnom maticom 1. U usisnoj šupljini nalaze se usisni ventil 8 i rasterećenje potrebni za prebacivanje kompresora u režim mirovanja sa rotirajućom radilicom. Uređaj za istovar uključuje graničnik 9 sa tri prsta, šipku 11, klip 13 sa gumenom membranom 14 i dve opruge 10 i 12.

Poklopac 3 i sjedišta ventila zaptiveni su zaptivkama 7 i 18, a prirubnica čaše 16 azbestnim kablom 17.

Usisni i ispusni ventili (Sl. 5) se sastoje od sjedišta 1, obujmice (zaustavljača) 5, velike ventilske ploče 2, male ploče ventila 3, konusnih opruga 4, klina 7 i završne matice 6. Sedla 1 imaju dva reda prozora za prolaz vazduha. Normalni hod ploča ventila je 2,5 ... 2,7 mm.

Uređaji za istovar kompresora KT-6 rade na sljedeći način: čim tlak u glavnom rezervoaru dostigne 8,5 kgf / cm2, regulator tlaka otvara zrak iz rezervoara u šupljinu iznad dijafragme 14 (vidi sliku 4) uređaji za istovar ventilskih kutija LPC i HPC. U tom slučaju, klip 13 će se pomjeriti prema dolje. Zajedno s njim, nakon stiskanja opruge 10, spušta se i graničnik 9, koji će prstima pritisnuti malu i veliku ploču ventila sa sjedišta usisnog ventila. Kompresor će preći u stanje mirovanja, u kojem će HPC usisati i komprimirati zrak u hladnjaku, a LPC će usisati zrak iz atmosfere i gurnuti ga nazad kroz filter zraka. To će se nastaviti sve dok se u glavnom rezervoaru ne uspostavi pritisak od 7,5 kgf / cm2, na koji je regulator podešen. U tom slučaju, regulator pritiska će šupljinu iznad membrane 14 izvesti sa atmosferom, opruga 10 će podići graničnik 9 prema gore, a ploče ventila će se svojim konusnim oprugama pritisnuti na sjedište. Kompresor će preći u radni režim.

1-sedlo; 2-velike ploče ventila; 3-male ventilske ploče; 4- konusne trakaste opruge; 5-štipaljka (naglasak); 6 krunskih oraha; 7-ukosnica

Slika 5 - Usisni (a) i ispusni (b) ventili kompresora KT-6:

Kompresor KT-6El, kada se dostigne određeni pritisak u glavnom rezervoaru, ne prebacuje se u režim mirovanja, već ga isključuje regulator pritiska.

Tokom rada kompresora, zrak između stupnjeva kompresije se hladi u hladnjaku radijatorskog tipa. Frižider se sastoji od gornjeg i dva donja kolektora i dva radijatorska dijela. Gornji kolektor je podijeljen pregradama u tri odjeljka. Dijelovi radijatora su pričvršćeni na gornji razdjelnik brtvama. Svaka sekcija se sastoji od 22 bakrene cijevi spojene zajedno sa mesinganim čaurama u dvije prirubnice. Mesingane trake su namotane i zalemljene na cevima, formirajući rebra za povećanje površine prenosa toplote.

Za ograničavanje tlaka u hladnjaku, na gornjem razdjelniku je ugrađen sigurnosni ventil, podešen na pritisak od 4,5 kgf / cm2. Hladnjak je pričvršćen na ventilske kutije prve faze kompresije prirubnicama razvodnih cijevi, a prirubnicom 12 na ventilsku kutiju druge faze. Donji razdjelnici su opremljeni odvodnim slavinama za pročišćavanje dijelova hladnjaka i donjih razdjelnika i uklanjanje ulja i vlage koji se nakupljaju u njima.

Vazduh zagrejan tokom kompresije u LPC ulazi kroz dovodne ventile u rashladne mlaznice, a odatle u krajnje pregrade gornjeg razvodnika. Vazduh iz krajnjih odjeljaka kroz 12 cijevi svake radijatorske sekcije ulazi u donje razdjelnike, odakle struji kroz 10 cijevi svake sekcije u srednji odjeljak gornjeg razdjelnika, odakle kroz usisni ventil prolazi do HPC. Prolazeći kroz cijevi, zrak se hladi, odajući svoju toplinu kroz zidove cijevi vanjskom zraku.

Dok se u jednom LPC vazduh usisava iz atmosfere, u drugom se vazduh prethodno kompresuje i potiskuje u frižider. Istovremeno, proces ubrizgavanja vazduha u glavni rezervoar završava se u HPC-u.

Hladnjak i cilindre duva ventilator 26 (slika 2), koji je montiran na nosač 29 i pogonjen klinastim remenom sa remenice postavljene na kvačilo pogona kompresora. Zatezanje remena se vrši pomoću vijka 28.

Komunikacija unutrašnje šupljine kućišta kompresora sa atmosferom vrši se preko odzračnika 3, koji je dizajniran da eliminiše višak pritiska vazduha u kućištu radilice tokom rada kompresora.

Odzračnik (Sl. 6) se sastoji od tijela 1 i dvije rešetke 2, između kojih je ugrađena odstojna opruga 3 i postavljena pakovanje od konjske dlake ili najlonskih niti. Iznad gornje rešetke postavljena je filcana podloga 5 sa podloškama 4, 6 i čahurom 7.

Sa povećanjem pritiska u kućištu kompresora, na primer, usled prolaska vazduha kroz kompresione prstenove, vazduh prolazi kroz sloj zaptivnog omotača i pomera se prema filcanom jastučiću 5 sa podloškama 4 i 6 i čahurom 7. Opruga 9 se zatim komprimuje. Komprimirani zrak iz kućišta kompresora ispušta se u atmosferu. Kada se pojavi vakuum u kućištu radilice, opruga 9 osigurava da se brtva 5 pomakne prema dolje, sprječavajući da zrak iz atmosfere uđe u kućište radilice.

Dijelovi kompresora se podmazuju na kombinovani način. Pod pritiskom koji stvara uljna pumpa 20 (vidi sliku 2), ulje se dovodi u zglob klipnjače radilice, klinove vučenih klipnjača i klipnjače.

Preostali dijelovi se podmazuju prskanjem ulja s protuutezima i dodatnim balansima radilice. Rezervoar ulja je kućište kompresora. Ulje se ulijeva u kućište radilice kroz čep 9, a njegov nivo se mjeri mjeračem ulja (šipom) 8. Nivo ulja treba da bude između rizika merača ulja. Za čišćenje ulja dostavljenog uljnoj pumpi, u kućištu radilice nalazi se filter za ulje 25.

Pumpa za ulje (sl. 7) pokreće radilica, na čijem je kraju utisnuta kvadratna rupa za utiskivanje čaure i ugradnju drške osovine 4. Pumpa za ulje se sastoji od poklopca 1, kućišta 2 i prirubnica 3 spojena sa četiri klina 12. Poklopac 1, kućište 2 i prirubnica 3 su centrirani sa dva klina 11. Valjak 4 ima disk sa dva utora u koji su umetnute dvije oštrice 6 sa oprugom 5. Zbog blagog ekscentriciteta, između kućišta pumpe i diska valjka formira se šupljina u obliku srpa.

Kada se radilica okreće, lopatice su pritisnute na zidove kućišta oprugom 5 zbog centrifugalne sile. Ulje se usisava iz kućišta radilice kroz priključak A i ulazi u kućište pumpe, gdje ga podižu lopatice. Kompresija ulja nastaje zbog smanjenja šupljine polumjeseca tokom rotacije lopatica. Komprimirano ulje se pumpa kroz kanal C do ležajeva kompresora.

Cev od manometra je spojena na priključak B. Da bi se izgladile fluktuacije igle manometra 15 (vidi sliku 2), zbog pulsirajućeg dovoda ulja u cevovod, između pumpe i manometra se postavlja spojnica sa rupom prečnika 0,5 mm, za isključivanje manometra ugrađen je rezervoar 77 zapremine 0,25 l i odvojni ventil.

Ventil za smanjenje pritiska uvrnut u poklopac 1 (vidi sliku 7) služi za regulaciju dovoda ulja u klipnjaču kompresora u zavisnosti od broja obrtaja radilice, kao i za odvod viška ulja u kućište radilice. U kućištu 1 reduktora pritiska postavljen je pravi ventil 8 kuglastog tipa, opruga 9 i vijak za podešavanje 10 sa sigurnosnom maticom i sigurnosnom kapom.

Kako se brzina radilice povećava, sila kojom se ventil pritiska na sjedište pod djelovanjem centrifugalne sile, i stoga je potreban veći pritisak ulja da bi se otvorio ventil 8.

Pri brzini radilice od 400 o/min, tlak ulja mora biti najmanje 1,5 kgf/cm2.

KT-7 kompresor prima lijevu rotaciju radilice (gledano sa strane pogona) umjesto desne na kompresoru KT-6. Ova okolnost izazvala je promjenu u dizajnu ventilatora kako bi se održao isti smjer strujanja rashladnog zraka, kao i pumpe za ulje.

U ventilskim kutijama kompresora KT-6El nema uređaja za pražnjenje, jer se ne prebacuje u stanje mirovanja, već se zaustavlja. Ovom kompresoru nije potreban rezervoar za prigušivanje pulsiranja igle merača ulja, budući da relativno mala brzina radilice kompresora i valjka pumpe za ulje ne daje primetno pulsiranje igle, a vibracije kompresora pri takvoj brzini vratila praktično nema.

2 POPRAVKA I ISPITIVANJE KOMPRESORA

2.1 Organizacija popravke kočione opreme

Održavanje opreme za kočenje tokom TO-1 električnih lokomotiva, dizel lokomotiva i višeslojnih voznih sredstava obavljaju lokomotivske ekipe.

Održavanje opreme za kočenje na električnim lokomotivama voza TO-2 i dizel lokomotivama obavljaju bravari na posebno opremljenim punktovima, po pravilu, u natkrivenim prostorijama, opremljenim potrebnom opremom, priborom, alatom i nesmanjivim tehnološkim zalihama materijala i rezervnih dijelova. dijelovi.

Održavanje kočione opreme u toku TO-3 električnih lokomotiva, dizel lokomotiva i višeslojnih voznih sredstava obavljaju visokokvalifikovani bravari.

Popravka kočne opreme vrši se u automatskom odjeljenju (odjelu) depoa lokomotiva i više jedinica i u pogonima za remont lokomotiva, sa izuzetkom razdjelnika zraka, koje treba popravljati na kontrolnim mjestima automatskih kočnica vagonskih depoa. Rukovođenje popravkom kočione opreme u depoima lokomotiva i više jedinica povjereno je majstorima navedenih depoa.

Automatska odeljenja (sekcije) lokomotivskih i višeagregatnih depoa i postrojenja moraju biti opremljena mehanizmima, posebnim uređajima i postoljima za proveru opreme za kočenje. Prilikom remonta električnih lokomotiva, dizel lokomotiva i višeslojnih voznih sredstava, oprema za kočenje podliježe obaveznom uklanjanju radi popravke u radionici ili zamjene novom. Prilikom tekućih popravki električnih lokomotiva, dizel lokomotiva i motornih šinskih vozila, uređaji kočione opreme podliježu uklanjanju prema listi koju je odobrilo Ministarstvo željeznica Rusije, u skladu sa uputstvom TsT-533. Uklonjena kočiona oprema mora se popraviti i testirati u mjeri navedenoj u odjeljcima 5 - 12 ovog priručnika.

2.2 Popravka kompresora tokom TR bez njihovog skidanja sa lokomotiva

Na električnim lokomotivama i elektromotornim vozovima uzima se uzorak ulja za analizu u laboratoriju; provjerava se nivo ulja, ako je ulje u dobrom stanju, treba ga dodati u kućište radilice do norme. Normalan nivo ulja u kućištu radilice trebao bi biti između oznaka na mjeraču ulja.

Provjerava se stanje zračnih filtera, odzračnika, nepovratnog ventila, uljne cijevi uljne pumpe i njenih spojeva, hladnjaka kompresora, pričvršćivanja kompresora. Provjerite stanje i napetost pogonskog remena ventilatora. Sigurnosni ventil je pregledan i testiran. Sigurnosni ventili se regulišu (sa izuzetkom sigurnosnih ventila elektromotornih vozova) kada je regulator pritiska isključen na radnom mestu u pneumatskom sistemu vučnog voznog parka sa uključenim kompresorom, na pritisak odziva od 1,0 kgf/sq.cm veći od onog postavljenog za ovu seriju vučnih voznih sredstava sastava maksimalnog radnog pritiska u glavnim rezervoarima. Podešavanje sigurnosnih ventila elektromotornih vozova prema sigurnosnim propisima vrši se samo njihovim skidanjem sa elektromotornog voza na stajalištu, uz istovremeno postavljanje plombi.

Sigurnosni ventili na kompresorskom frižideru moraju biti podešeni na pritisak od 4,5+-0,1 kgf/sq.cm. Otkriveni kvarovi se otklanjaju, neispravni dijelovi se zamjenjuju.

U ventilskim kutijama kompresora pri svakom tekućem popravku lokomotiva (višestruka vozna sredstva sa TR-1 do jednog) provjerava se stanje usisnih i potisnih ventila. U slučaju kvara, ventili se rastavljaju, dijelovi se čiste od naslaga ugljika. Provjerava se stanje dijelova. Polomljene ili napukle ploče i opruge visine manje od 10 mm se zamjenjuju. Ploče ventila i drugi dijelovi se zamjenjuju ako ventil curi. Skreće se pažnja na pravilnu ugradnju ventila u ventilske kutije i pouzdanost njihovog zatezanja.

Na montiranoj ventilskoj kutiji kompresora dizel lokomotiva provjerava se lakoća kretanja pokretnih dijelova istovarivača; sa pokretnim dijelovima u donjem položaju, ploče usisnog ventila moraju biti čvrsto pritisnute na graničnik ventila.

Za podmazivanje kompresora koriste se ulja koja su utvrđena Uputstvom za upotrebu maziva na lokomotivama i vagonima.

2.3 Popravka kompresora sa skidanjem sa lokomotiva

Nakon skidanja kompresora sa lokomotive ili višeagregatnog voznog parka, njegovog čišćenja, rastavljanja, pranja delova kerozinom, merenja i pregleda, neispravni delovi se zamenjuju, a delovi koji su van tolerancije popravljaju.

Slučaj: kućište radilice treba oprati kerozinom, obrisati, kredom, lupkati čekićem i pažljivo pregledati. Prilikom većeg remonta zamijeniti kućište u prisustvu prolaznih i nepropusnih pukotina dužine veće od 50 mm u količini većoj od 3 kom, uključujući prethodno zavarene pukotine na tijelu kućišta u ležištu ležaja sa dubini većoj od 5 mm, kao iu prisustvu dimenzija habajućih površina kućišta, iznad dozvoljenih granica. Neprolazne pukotine dužine manje od 50 mm mogu se sanirati hladnim zavarivanjem livenog gvožđa. Zavarivanje se izvodi u skladu sa zahtjevima Uputstva za zavarivačke radove pri remontu dizel lokomotiva, električnih lokomotiva i višeslojnih voznih sredstava. Dozvoljeno je obnavljanje okrnjenih šapa (bez oštećenja zida tijela) nanošenjem (lijevanjem) u vrućem stanju uz prethodno oblikovanje usitnjenog dijela.

Prilikom tekućih popravki, kućište koje je odlomljeno u dijelovima ili kroz pukotine između rupa za cilindre i prirubnice ležaja, kao i otvore za pregled, može se obnoviti električnim ili plinskim zavarivanjem, dok se krajevi pukotine moraju prethodno izbušiti. zavarivanje.

Prilikom otpuštanja vanjskog prstena kugličnih ležajeva u kućištu i poklopcu kućišta, dopušteno je probušiti sjedišta za ugradnju čahure debljine najmanje 5 mm.

Zamjenjuju se klinovi sa ogoljenim ili začepljenim navojem. Ogoljeni navoji za klinove i razvijene rupe s navojem mogu se vratiti na sljedeću veličinu prema relevantnom standardu uz ugradnju odgovarajućih svornjaka;

Prednji poklopac kućišta prilikom velikog remonta u prisustvu pukotina se zamjenjuje. Otklanjaju se urezi i rizici od sletanja aviona za cilindre sa dubinom većom od 0,3 mm i urezivanja na spojnoj prirubnici poklopca dubine 0,3 mm i površine više od 10 kvadratnih mm. U tom slučaju, debljina prirubnice mora biti najmanje 15 mm. Stvrdnjavanje i drugo izbočenje metala ispod ravnine prirubnice nije dozvoljeno;

Istrošenost cilindrične površine u poklopcu kutije za punjenje, ne više od 0,08 mm po strani, dozvoljeno je obnoviti bakrom. Uz veće trošenje, dopušteno je vraćanje veličine na pejzažnu veličinu nanošenjem pomoću bronzanih ili mesinganih šipki.

U slučaju oštećenja premaza, unutrašnju površinu kućišta radilice premazati autonitro emajlom N 624a, dozvoljen je prajmer GF020 ili PF-046.

Cilindri:. cilindri kompresora se mijenjaju u prisustvu pukotina, slomljenih rashladnih rebara više od 15% njihovog ukupnog broja i dostizanja maksimalnog trošenja unutrašnjeg prečnika;

Cilindri sa konusom i ovalnošću većih od prihvatljivih dimenzija se bruse sa naknadnim honovanjem za popravne dimenzije, sa tolerancijama i završnom obradom prema zahtevima crteža;

Prilikom tekućih popravki cilindara dozvoljeno je:

a) očistiti rizike, tragove ogrebotina i ogrebotina na radnim površinama;

b) ostaviti na radnoj površini niskotlačnog cilindra (LPC) bez ispravljanja ogrebotina, rizika i ureza dubine ne veće od 0,2 mm i dužine ne veće od 100 mm ako je ukupna površina ovih nedostataka nije veći od 15 kvadratnih cm ili ne više od dva zasebna zareza dubine ne veće od 0,3 mm i dužine ne veće od 70 mm;

c) ostaviti na radnoj površini cilindra visokog pritiska (HPC) bez korekcijskih ogrebotina, rizika i ureza dubine ne veće od 0,2 mm i dužine do 70 mm, ako njihova ukupna površina nije veća od 10 cm2, ili najviše dva odvojena rizika do 0,5 mm dubine i ne više od 50 mm dužine;

d) vratiti debljinu prirubnica navarivanjem uz naknadnu mašinsku obradu;

Otklanjaju se zapleti i urezi na krajnjim površinama cilindra sa dubinom većom od 0,3 mm i površinom većom od 10 kvadratnih mm.

Radilica: prilikom demontaže radilica se provjerava detektorom mana i, ako se otkriju pukotine, bez obzira na njihov broj i lokaciju, zamjenjuje se;

Unutrašnji kanali za dovod maziva se temeljno ispiru i duvaju komprimovanim vazduhom;

Sa smanjenjem promjera, prisustvom ogrebotina i prstenastih izrada na njemu, kao i sa ovalnošću i konusom većim od 0,06 mm, vrat klipnjače treba okrenuti i brusiti do sljedeće veličine popravka (dopušteno je vratiti termičkim ili laserskim prskanjem s naknadnom obradom);

Dozvoljeno je ostaviti ne više od dva udubljenja na vratu klipnjače nakon brušenja, dubine 0,2 mm i ukupne površine 20 kvadratnih mm. Zabranjeno je ostavljati poprečne rizike na vratu klipnjače. Neusklađenost rukavca klipnjače u odnosu na glavne rukavce u bilo kojoj ravnini na cijeloj radnoj dužini nije dozvoljena više od 0,02 mm;

Ako na glavnim čepovima postoji žljeb za postavljanje prstenova kugličnih ležajeva, dopušteno je vratiti promjer osovine hromiranjem ili vibrolučnim nanošenjem ispod sloja fluksa, nakon čega slijedi obrada do veličine crteža.

Gumena manžetna i čahura se mijenjaju kada se istroše;

Konusna površina osovine provjerava se mjeračem boje, prianjanje mora biti najmanje 75% površine. Dozvoljeno je utapanje konusnog merača do 2 mm od kraja konusa;

Kuglični ležajevi se zamjenjuju kada se otkrije lomljenje metala na površini kuglica, pukotine u kavezima, slomljeni kavez ili istrošenost traka za trčanje. Novi kuglični ležajevi se ugrađuju na vratove vratila u vrućem stanju, za šta se ležajevi zagriju u ulju na temperaturu od 120 stepeni C.

Tokom tekućih popravaka, u nedostatku slabljenja unutrašnjih prstenova, dozvoljeno je ne uklanjati kuglične ležajeve;

Prilikom popravke kompresora zabranjeno je izvoditi radove zavarivanja na radilici, osim zavarivanja pukotina u zavarenim spojevima protutega. Zavarivanje se mora izvoditi u skladu sa Uputstvom za zavarivačke radove prilikom remonta dizel lokomotiva, električnih lokomotiva i višeslojnih voznih sredstava.

Sklop klipnjače: klipnjača, glava klipnjače i poklopac glave klipnjače se zamjenjuju u slučaju pukotina, ureza na grubim površinama dubine veće od 1 mm, konus i ovalnosti u razvoju rupa i krajnjih površina spojnice glava šipke preko dozvoljenih dimenzija. Zabranjeno je obavljanje bilo kakvih zavarivačkih radova na ovim dijelovima. Dozvoljeno je čišćenje grubih površina dijelova glatkim prijelazom spojnica dubine ne veće od 1 mm.

Ako je ovalnost ili konus otvora prečnika 25 mm u glavi klipnjače veći od 0,023 mm, dozvoljeno je okretanje sklopljene sa krutom klipnjačom do prečnika 25,3 mm klinom klipnjače. odgovarajući prečnik.

Ovalnost ili konus rupe prečnika 45 mm više od 0,027 mm, kao i prisustvo ogrebotina i ureza dubine veće od 0,2 mm, eliminišu se bušenjem do prečnika 45,3 (na snagu od +0,065) mm. Spoljni prečnik klipa klipnjače može se hromiranjem povećati na prečnik od 45,3 (na snagu od +0,08) mm.

Tokom tekućih popravaka, klipnjače sa krivinom do 3 mm mogu se uređivati u hladnom stanju, sprečavajući pukotine;