Tokarenje ekscentra na strugu. Rad na strugovima za rezanje vijaka. Obrezivanje krajeva i rubova

Ekscentrični (neusklađeni) su dijelovi u kojima su osi pojedinih ploha pomaknute, ali paralelne s osi drugih ploha. Ovi dijelovi uključuju ekscentrične bregove (os rupe ne podudara se s osi diska - sl. 309, a, b), ekscentrične valjke (os osovine je pomaknuta od osi osovine - sl. 310), koljenasta vratila (osovine klipnjača).

Pomaknut u odnosu na osi glavnih rukavaca - sl. 311).

Strojna obrada ekscentarskih brijega. Postoje dva načina obrade ekscentarskih ekscentra: u prvom slučaju se buši rupa nakon obrade vanjske površine diska, u drugom se prvo obrađuje rupa, a zatim se na temelju nje obrađuje vanjska površina.

Prvi način. Prethodno tokareni disk je stegnut u steznu glavu s četiri čeljusti (Sl. 312) sa središnjim položajem 0 poravnatim s mjeračem debljine. Zatim se uložak postavlja tako da su njegovi bregovi postavljeni vodoravno, rezač ili metalna šipka pričvršćena u držaču alata dovodi se do obratka. Prema kraku poprečnog nosača, uočava se podjela koja odgovara kontaktu šipke s obratkom. Ručkom poprečne čeljusti povlači se šipka prema sebi za iznos ekscentričnosti e (treba odabrati zračnost između vijka i matice čeljusti). Zatim se ekscentri pomiču sve dok izradak ne dođe u kontakt sa šipkom. Kontakt (stezaljka) kontrolira se komadom papira stegnutim između šipke i obratka; Papir bi trebao izaći uz mali otpor. Sada će središte ekscentrične rupe 02 biti naspram osi vretena i ekscentricitet e će se održati: možete bušiti i bušiti (ili razvrtati) rupu.

Preciznije (s točnošću od 0,01 mm), kontrola pomaka ekscentra tijekom obrade ekscentra dijelova provodi se pomoću indikatora pričvršćenog u držaču alata.

Drugi način. Disk je montiran s prethodno izrađenom rupom na trn, koji je fiksiran u steznoj glavi s četiri čeljusti, i pomaknut na ekscentričnost e na gore opisani način. Moguća je i obrada na središnjim trnima (sl. 313). S prethodno izbušenim pomaknutim rupama, trn se postavlja u središte stroja. Obrada ekscentričnih valjaka. Kratki* ekscentrični klinovi (pomaknuti klinovi) strojno se obrađuju u pomaknutoj steznoj glavi s četiri čeljusti kao što je gore opisano. Dugi ekscentrični valjci obrađuju se u središtima. Središnje rupe na krajevima valjaka prethodno su izbušene na stroju za bušenje označavanjem ili pomoću posebnih uređaja. Prvo se osovina postavlja na središnje rupe A, koje odgovaraju osi osovine, a glavni (glavni) vratovi se obrađuju. Zatim se osovina ugrađuje u središte na pomaknute središnje rupe £> 1 II2 i okreću se ekscentrični vratovi (vidi sl. 311).

Obrada koljenastih vratila. Ako os ekscentričnog vrata prelazi okvir koljenastog vratila, tada se za obradu ovog vrata radni komad postavlja u središte

Prostrana perilica (sl. 314). Centrifugalne podloške 2 i 3 montirane su na glavnim rukavcima osovine. Na krajevima centrifugalnih podložaka izbušene su središnje rupe s određenim pomakom e od osi glavnih rukavaca. Prilikom obrade ekscentričnih vratova, obradak se ugrađuje u središta na pomaknute središnje rupe podložaka. Odstojnici 5 služe za povećanje krutosti izratka. Protuutezi 4, 6 uravnotežuju pomaknute dijelove izratka. Kako tokarenje napreduje, težina obratka se smanjuje, a protuutezi se zamjenjuju lakšim.

KAKO BISTE KORISTILI STRAŽNJI DRŽAČ ALATA PREMA DISKU:

1 - stražnji držač alata, 2 - poprečni klizač nosača, 3 - prednji držač alata za rezanje čeone strane diska. R<-зеи, закрепленный в переднем резцедержателе 3, выполняет подрезание, начиная от наружной поверхности до середині»! торца, а резец, закрепленный в заднем резцедержателе 1, осуществляет подрезание отверстия также до середины торца. Путь прохода инструмента в два раза меньше ширины торцовой поверхности заготовки, что сокращает время на обработку торца в два раза. Чистовой проход выполняется одним резцом. На рис. 329 показана схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой. Резцы 1 и 2, закрепленные в переднем резцедержателе, производят наружную обточку ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5) и для прорезания канавки (резец 4).

Alatni strojevi 1K62, 16K20 i 1P611GÍ isporučuju se sa stražnjim držačima alata. Strojevi starih dizajna mogu biti

Moguće je izvršiti višestruko podešavanje stroja bez izrade posebne opreme, koristeći za to konvencionalni držač alata. Upotreba stražnjeg (dodatnog) držača alata omogućuje vam ubrzanje brojnih operacija tokarenja: istovremeno obavljanje vanjske i unutarnje obrade; uzdužno okretanje sa sjekutićima koji se nalaze ispred i iza; narezivanje navoja pomoću obrnutog hoda čeljusti; žlijebljenje i skošenje itd. Na sl. 328 prikazuje korištenje stražnjeg stupa alata

Uzdužni i poprečni pokreti provode podešavanje rezača.

Kombinacija postavljanja višenamjenskih alata za korištenje prednjeg stupa alata

332 UREĐAJ K. SEMINSKY ZA BUŠENJE UNUTARNJIH KUGLA:

1 - opruga, 2 - zupčanik, S - zupčanik, 4 - kućište, 5 - remen

Stražnji vrh alata omogućuje dramatično povećanje produktivnosti.

Podešavanje jednostrane ugradnje rezača "sprijeda" također je učinkovito. Podešavanje (Sl. 331, a) omogućuje rezačima / i 2 brušenje koraka (dovod s lijeva na desno), rezanje utora rezačem 2 i rezanje kraja rezačem 3 i skošenje. Rezači su fiksirani u dodatnom držaču alata. U postavci prikazanoj na Sl. 331, b, koriste se dva rezača: bušenje 4 i potisak 5. Važno sredstvo smanjenja vremena obrade je uporaba raznih alatnih strojeva.

Iskustvo tokara inovatora, laureata Državne nagrade, počasnog izumitelja Ukrajinskog SSR-a V.K. 332 i 333 Prikazani su uređaji Seminskog za obradu unutarnjih kuglastih (kuglastih) i stožastih površina.

333 UREĐAJ V. K - SEMINSKY ZA OBRADU KONUSNIH POVRŠINA S AUTOMATSKIM NAPAJANJEM VRHNJEG ČEMULA:

334 DIJELOVI PROIZVEDENI OBRADOM NA TOKAROVIMA.

Tokarilice uključuju veliku skupinu strojeva namijenjenih uglavnom za obradu rotacijskih površina koaksijalnih s osi vretena (cilindrične, konusne, oblikovane, vijčane, a također i prednje). Za obradu vanjskih površina dijelova kao što su osovine, koriste se i središnji i bezcentralni tokarilice. Koncentrične površine dijelova kao što su čahure i prstenovi obrađuju se na središnjim tokarilicama i tokarilicama za stezne glave. Dijelovi kao što su diskovi (sa značajnim krajnjim površinama) obrađuju se na čeonim tokarilicama, koje zauzimaju manje površine od središnjih strojeva i bolje su prilagođene za obradu vanjskih i unutarnjih krajnjih površina dijela. Čeoni strugovi imaju uređaje za održavanje stalne brzine rezanja, kao i uređaje za rezanje čeonih navoja (spirale).

Obrada na tokarilicama bez središta izvodi se rotirajućim višereznim glavama s uzdužnim posmakom izradaka. Na ovim strojevima se tokare cijevi, dugi proizvodi cilindričnog oblika. Strojevi se odlikuju visokom produktivnošću; spadaju u skupinu specijalnih strojeva. Široko korišteni u industriji univerzalnih tokarilica, horizontalni raspored stezne glave.

Načini ugradnje i poravnanja radnih komada. Najčešće korištene metode montaže i poravnanja izradaka navedene su u nastavku. Pogreška pozicioniranja obratka vidi poglavlje. 1.

Ugradnja na centre najčešće se koristi za osovine, bubnjeve, cilindre, kao i razne izratke montirane na trne. Mali i srednji obradaci montirani su na čvrste potisne centre (slika 1a). U slučaju obrezivanja kraja izratka sa strane konja, koristi se polusredište. Stražnji centri pri obradi pri velikim brzinama rezanja se okreću (težina dijelova do 20 tona). Točnost ugradnje na takvim središtima je niža nego na čvrstim (radijalno odstupanje dopušteno je do 0,007 odnosno 0,015 mm za centre povećane i obične točnosti). Praznine s rupom postavljaju se na središta povećanog promjera s odrezanim vrhom konusa (gljivična središta). Na sl. 1, b, stražnji centar je gljivično rotirajući, prednji centar je valovit. Korištenje valovitog središta (trokutnog ili višezubnog) omogućuje vam da u potpunosti obradite glatku osovinu ili cilindar duž vanjske površine i izrežete oba kraja izratka, budući da se obrada provodi bez povodca. Međutim, ugradnja na utorna središta ne daje visoku točnost (radijalno odstupanje do 0,5 mm), dopušta samo jednokratnu upotrebu baze zbog njenog oštećenja tijekom prve ugradnje.

Radni komadi malog promjera montirani su na obrnute centre (slika 1, c), dok se na vanjskoj površini koriste konusni kosi. Prijenos zakretnog momenta tijekom završne obrade takvih obradaka moguć je bez pokretača. Obrada čunjeva metodom pomicanja repa izvodi se ugradnjom na središta kuglica (slika 1, d).

Montaža na plutajuće prednje središte (sl. 1,e) s obratkom koji se temelji na kraju osigurava visoku dimenzijsku točnost duž osi (s metodom automatskog dobivanja dimenzija). Kako bi se smanjila vibracija sustava, središte se zaključava ručno vijkom 1 ili automatski - kada je središte zaglavljeno klipovima 2 (Sl. 1, f). Prisutnost pogonske podloške 3 u dizajnu omogućuje obradu obratka u jednoj postavci, budući da nema potrebe za korištenjem pogonskog uređaja. Ova se shema koristi pri obradi obradaka promjera do 80 mm, duljine do 400 mm. Kod grube obrade, podloška je izrađena s tri zuba (slika 1, g), kod dorade je višestruka (slika 1, h). U potonjem slučaju, manji tragovi ostaju od zuba pogonskog uređaja na kraju dijela. Radni komadi s rupom velikog promjera postavljaju se na središta pomoću čepova ili križeva (slika 1, i - n). Čepovi su izrađeni cijeli za D = 10 ÷ 150 mm (slika 1, j) širenje za D = 40 ÷ 350 mm (Sl. 1, l), samošireći za D = 70 ÷ 450 mm (slika 1i). Podesivi križevi se koriste kada D = 400 ÷ 1500 mm (slika 1, m); na D >1500 mm, koriste se zavareni križevi (slika 1, h).

Ugradnja na utikače izvodi se bez poravnanja s točnošću od 0,03-0,10 mm, na zavarenim križevima - s točnošću od 0,2 mm. Ako je obradak postavljen na podesive križeve, radijalno odstupanje i položaj dijela u vodoravnoj i okomitoj ravnini kontroliraju se s točnošću od 0,5 mm.

Montaža u steznu glavu i na stražnju sredinu koristi se u slučaju obrade izradaka velikog promjera i duljine, u nedostatku središnje rupe na bočnoj strani glave. Točnost ugradnje u samocentrirajuće patrone 0,05-0,10 mm; prilikom korištenja četiri bregasta ugradnja stezne glave izvodi se s poravnanjem položaja izratka sa strane stezne glave po visini i odlasku s točnošću od 0,05 mm.

Ugradnja u steznu glavu i na fiksni oslonac koristi se za obradu rupe i kraja obratka, kao i dijela obratka koji se nalazi između postolja i uloška.

Pri obradi teških izradaka koriste se oslonci otvorenog tipa, au ostalim slučajevima zatvoreni. Ispod stabilnih oslonaca obrađuju se posebni remeni (Sl. 2, a).U nekim slučajevima, osovine promjera 30-200 mm mogu se ugraditi bez obrade remena pomoću podesivih spojnica (Sl. 2, b). Ugradnja praznina provodi se s poravnanjem položaja u vodoravnoj i okomitoj ravnini i odstupanjem s točnošću od 0,03 - 0,05 mm. Bez poravnanja, obradaci se ugrađuju u posebne patrone (slika 2, c).

Montaža na središnja mjesta pomoću postolja koristi se u obradi nekrutih obradaka (slika 3). Montažna površina ispod postolja podložna je visokim zahtjevima za ukupna odstupanja i tolerancije oblika i položaja površina.

Kada se instalira u patrone obrađuju se obradaci male duljine. Najveća krutost sustava je osigurana kada je obradak pričvršćen na vanjsku ili unutarnju površinu ruba (krune), a najmanji - kada je pričvršćen na glavčinu. Ugradnja u samocentrirajuće patrone provodi se bez poravnanja s točnošću od 0,1 mm; u podijeljenom rukavcu ili neotvrdnutim bregovima - 0,03 mm; V četiri bregasta stezne glave s poravnanjem na vanjskom promjeru i kraju - s točnošću od 0,05 mm.

Radni komadi s rupom za visoke zahtjeve u pogledu položaja baza i radnih površina montiran na krajnje ili središnje igle. Koriste se glatke igle s razmakom (Sl. 4, a), konusni (Sl. 4, b), bregasti (Sl. 4, c), kugla (Sl. 4, d), valjak koji se samozaglavljuje (Sl. 4 , e), stezna čahura (Sl. 4, f), s tanjurastim oprugama (Sl. 4, g), s hidroplastičnim (Sl. 4, h), elastičnim elementima valovitog tipa (Sl. 4, i), s interferencijski fit (Sl. 4, k ) itd.

Na osovini bregaste osovine (vidi sliku 4, c), obradak je fiksiran s nekoliko ekscentra 1, koji se, kada je osovina postavljena na središta, rašire prstima 2. Za fiksiranje obratka na kugličnu osovinu (Sl. 4, d), separator s kuglicama mora biti pomaknut duž osi ulijevo. U ovom slučaju, kuglice su zaglavljene između obratka i rukavca 1. Trn valjka (slika 4, e) je samozaglavljiv. U početnom trenutku obrade izradak se donekle okreće u odnosu na tijelo 1; valjci 2 su zaglavljeni između površine rupe i ravnine tijela. Na trnovima s elastičnim elementima (slika 4, e - i), obradak se postavlja s razmakom, zatim se elastični element deformira, uz pomoć kojeg se razmak uklanja.

Okretni trn (slika 4, j) omogućuje obradu vanjske površine i krajeva obratka u jednoj postavci, zbog čega je osigurana visoka točnost položaja površina. Na takvim trnima zupčanici se često obrađuju prije ozubljenja. Prilikom pritiskanja izratka na trn potrebno je točno održavati veličinu L . Radi lakše ugradnje, trn ima dio za vođenje 1 s ključem za vođenje 2. Trnovi ove vrste također se koriste za ugradnju izradaka s glatkim i nazubljenim otvorom. Trnovi s napetostima i trnovi s elastičnim elementima pružaju najveću točnost u položaju površina.

Pojedinosti složenog oblika (poluge, dijelovi tijela) pri obradi na strugovima postavljen na prednju ploču. Ispravnost ugradnje provjerava se poravnavanjem položaja cilindričnih površina, kraja i ravnine spojnice. Za smanjenje vibracija koristi se balanser.

Kutna instalacija koristi se u obradi dijelova karoserije, ležajeva itd. Izradak se učvršćuje u posebnim učvršćenjima (slika 5) bez poravnanja (točnost ugradnje 0,1 mm) ili na univerzalni kvadrat s poravnanjem prema oznakama ili prethodno obrađenim površinama i ravnini razdvajanja - točnost ugradnje 0,5 mm. Montaža na kvadrat često se koristi pri obradi sustava koaksijalnih rupa različitih promjera u dijelovima tijela na CNC strojevima. Pomicanjem rezača duž polumjera možete dobiti zadane veličine rupa. Na CNC strojevima za bušenje to je teže učiniti.

U nedostatku strojeva za bušenje, teški neuravnoteženi dijelovi tijela obrađuju se na tokarilicama s ugradnjom obratka na čeljust; alat je montiran u vretenu s dodatnim osloncem na konju.

Prilikom poravnavanja cilindričnih izradaka, instaliran u tri i četiri bregasta patrone, provjerite odstupanje izratka (s velikom duljinom, odstupanje se provjerava na steznoj glavi i na slobodnom kraju) (Sl. 6, a) i njegovu ispravnu lokaciju u vodoravnoj i okomitoj ravnini. U tom je slučaju upravljački alat pričvršćen na nosač ili na postolje stroja. Ispravan položaj pravokutnog obratka osigurava se sljedećim metodama. U prvoj metodi (Sl. 6, b), obradak se šalje na tokarenje s rizicima za označavanje na kraju, koji se nalazi na udaljenosti od a i b od rubova. Prilikom ugradnje izratka, sjecište oznaka mora biti poravnato s osi rotacije. Da biste to učinili, izmjerite udaljenost od vodoravno smještenog rizika (na primjer, a) do vodilica ili čeljusti. Nakon dva mjerenja (u početnom položaju i nakon okretanja stezne glave za 180°) određuje se potreban pomak izratka. Otpuštanjem jednog i zatezanjem suprotnog brijega, obradak se pomiče u željeni položaj.

U drugoj metodi, kako bi se ubrzala instalacija, sjecište oznaka jezgrova se, obradak se pritisne središtem, a zatim se ekscentri pažljivo podižu.

Za usklađivanje položaja kompozitnih praznina, označite položaj dijametralne ravnine, a zatim provjerite položaj zgloba indikatorom (oni postižu vodoravni položaj spojne ravnine i poravnavaju ga s osi rotacije).

Kada se montira u steznu glavu i mirno miruje kontrolirati otjecanje izratka na steznoj glavi. Zatim provjerite položaj osovine u blizini postolja sljedećim metodama. Ako postoji središnja rupa, položaj izratka provjerava se prstenastim razmakom između rupe i središta pomoću mjerne ploče (slika 7, d). Neusklađenost pinole stražnje grede ili aksijalnog alata kontrolira se pomoću alata montiranog na pinolu ili na obratku (slika 7, a).

Ispravnost položaja u okomitoj i vodoravnoj ravnini procjenjuje se razmakom između igle mjerača debljine i površine obratka (slika 7, b), pomoću indikatora. Indikatori se mogu montirati na poseban uređaj (slika 7, c). Očitanja indikatora korigiraju se uzimajući u obzir stvarni promjer izratka na mjestu kontrole. Neki obradaci nakon poravnanja (rotori turbina, generatora itd.) Konačno se ugrađuju prema metodi čija je shema prikazana na sl. 7, c. Neusklađenost s kontrolnom trakom probušenom u mirovanju kontrolira se mjerenjem udaljenosti od ove trake do površine obratka u tri točke.

Sheme za izvođenje osnovnih operacija. Tokarenje jednim rezačem- glavni način obrade na strugovima. Prevjes rezača uzima se ne više od 1,0-1,5 visine njegove šipke, odnosno za rezače s pločama od tvrde legure i brzoreznog čelika. Vrh glodala postavlja se u visinu središta ili nešto više (grubo tokarenje) ili niže (završno tokarenje). Na R > 50 mm pomak se provodi prema vrijednosti h ≤ 0,01 R (gdje je R - radijus obratka). Prilikom završne obrade takva instalacija štiti od mogućeg braka zbog deformacije rezača. Položaj vrha rezača provjerava se rizikom koji se nanosi na vrhove konja, u sredini ili pomoću posebnih šablona. Podešavanje alata za veličinu po promjeru provodi se metodom probnih poteza. Serija praznina obrađuje se metodom automatskog dobivanja dimenzija bez pomicanja rezača u poprečnom smjeru duž kraka, pomoću indikatora i tvrdih graničnika.

Pri obradi stepenastih obradaka koriste se rotacijski graničnici s više položaja u kombinaciji s mjernim pločicama (slika 8, a). Uzdužne dimenzije održavaju se duž kraka, prema ranije označenim rizicima, duž graničnika (graničnici mogu biti kruti, kruti s pločicama, bubanj i indikatorski) (slika 8, b). Tokarenje pomoću postavke s više rezača omogućuje vam smanjenje vremena obrade serije dijelova.

Krajnja obrada jednim rezačem . Pri obradi izradaka učvršćenih u steznoj glavi koriste se glodala za rezanje. Korištenje reznih rezača pri uklanjanju velikih dodataka s dovođenjem u središte dovodi do stvaranja konkaviteta. Stoga se završna obrada krajeva izvodi s posmakom rezača od središta prema periferiji. S istim posmakom obrađuju se krajevi velikih izradaka, jer se kao rezultat trošenja rezača formira odstupanje, koje je manje opasno pri sastavljanju dijelova - konkavnost.

Obrada rupa aksijalnim alatom za rezanje . Alat (svrdlica, upuštač, razvrtač) se montira u konjicu ili čeljust. Bušenje spiralnom bušilicom izvodi se nal/d < 10. Инструментом для глубокого сверления (рис. 9) обрабатывают отверстия с отношением l/d > 10. Rupe značajne duljine obrađuju se s "obrnutim posmakom" kako bi se smanjile vibracije i poboljšala točnost (trna radi s napetošću).

Obrada rupa bušilicom. rupe d<70 мм, l < 150 мм при l/d <5 обрабатывают резцом, закрепленным в суппорте (рис. 10,а); при d > 70 mm, l> 150 mm, l/d < 5 - резцом, закрепленным в расточной оправке (рис. 10,б); при l/d > 5 ugradite dodatnu potporu u vreteno (Sl. 10, c); nal/d > 10, koriste se bušne glave s blokovima za vođenje (slika 10, d). Zatvorene rupe, kao što su komore valjaka, obrađuju se posebnim alatima. Nakon umetanja alata u otvor, vrh glodala se pomoću poluge ili drugog mehanizma postavlja u radni položaj.

Bušenje rupa abrazivnim alatom. Pomoću posebnih alata rupe se obrađuju unutarnjim brušenjem (slika 11), superfiniširanje, brušenje.

prorezujući se žlijebljenje i rastavljanje . Obrada jednim rezačem je glavna metoda za obradu jednostavnih utora i odvajanje dijelova. Rezači su postavljeni strogo prema visini središta, bez nagiba prema osi izratka. Uski (do 20 mm široki) utori niske točnosti izrezuju se u jednom potezu, točniji utori u tri poteza. Široki utori niske točnosti izrezuju se odmah u nekoliko radnih poteza; za visoko precizne žljebove, bočne stijenke se obrađuju nakon grube obrade. Neodgovorno oblikovani utori se izrezuju u jednom radnom potezu. U ostalim slučajevima, obrada se prvo izvodi rezačem s prorezima, a zatim oblikovanim rezačem. Dijelovi tankih stijenki režu se ravnim rezačem, debelih stijenki i osovina se režu savijenim rezačem. Koristeći posebnu postavu (sl. 12), možete odrezati nekoliko dijelova ili rezati i vanjske i unutarnje utore na dijelu u isto vrijeme.

Obrada stožastih površina. Oblikovani rezač se koristi za obradu kratkih vanjskih i unutarnjih konusa. Obrada se može izvoditi s uzdužnim i poprečnim posmakom. Uz visoke zahtjeve za točnost, alat se postavlja prema predlošku, uzimajući u obzir deformaciju sustava.

Unutarnji konusi (centriranje skošenja) sa d < 1000 мм и конические отверстия обрабатывают специальными зенковками, зенкерами и развертками, Стандартизованные конусные отверстия (в насадных инструментах и т. п.) обрабатывают комплектом разверток после сверления (диаметр сверла на 0,5- 1,0 мм меньше номинального размера первой развертки). При обработке с поворотом верхних салазок суппорта наибольшая длина конуса ограничена, так как определяется ходом верхних салазок суппорта.

Metodom pomicanja konja obrađuju se nježni vanjski konusi niske točnosti. Metoda je jednostavna jer ne zahtijeva posebnu opremu. Tijekom obrade, središnje sjedalo je zdrobljeno, pa je za ugradnju bolje koristiti kuglasti centar. Potreban pomak konja (obično ne više od 0,01 duljine stožaste površine obratka) postavlja se prema skali otisnutoj na ovom batu, prema indikatoru ili kraku čeljusti (kada se kontrolira pomoću sonda i šipka učvršćena u čeljusti).

Stošci s kutom nagiba do 12 ° obrađuju se duž konusnog ravnala. Metoda pruža veću točnost u usporedbi s prethodnom. Obrada na kopirnom stroju pomoću električnih ili hidrauličkih uređaja, u usporedbi s obradom na stožastom ravnalu, daje veću točnost i manje trošenje kopirnog stroja. Obrnuto suženje ne više od 30-40°. Uz pomoć gitare s poprečnim posmakom, rezač dobiva istovremeni uzdužni i poprečni posmak.Mi toddobivanje konusa s istodobnim aksijalnim i radijalnim posmakom naširoko se koristi na CNC strojevima.

Obrada oblikovanih površina . Oblikovana glodala obrađuju površine do 60 mm duljine (na velikim strojevima do 150 mm) i prijelazne površine polumjera do 20 mm. Gruba obrada za povećanje produktivnosti izvodi se konvencionalnim rezačima. Kada koristite rotacijske uređaje, vrh rezača se pomiče za kut α duž kružnog luka polumjera R , dok obrađujete sferne vanjske (Sl. 13, a) i unutarnje površine (Sl. 13, b) ili profil u obliku bačve (Sl. 13, c) izratka. Rezač se obično pomiče pomoću pužnog zupčanika (slika 13, d).

Sferne površine izradaka srednje veličine obrađuju se pomoću poluga različitih izvedbi. Na primjer, jedan nosač poluge pričvršćen je na okvir (Sl. 14), a drugi na čeljust. Kada se čeljust dovodi do osi, rezač se pomiče duž polumjera R , obrada sferne površine.

Pri obradi na fotokopirnom stroju koriste se uređaji izravnog djelovanja (na kopirni stroj djeluje sila rezanja; habanje i elastične deformacije kopirnog stroja su veliki, točnost obrade je mala) i uređaji s elementom za ojačanje. U uređajima s izravnim djelovanjem, fotokopirni stroj je instaliran koaksijalno s dijelom, montiranim na stražnju osovinu pomoću nosača na stražnjoj ili prednjoj strani (slika 15, a) stroja. U ovom slučaju, valjak je pritisnut na fotokopirni stroj različitom silom (slika 15, b). Kada završite, primijenite shemu II , za lagani rad - dijagram ja , kod grube obrade za teške radove - dijagram III . U najpreciznijim uređajima umjesto valjka koristi se sonda s nožem. Za obradu površina s kutovima elevacije profila većim od 35 ° koriste se istegnuta kopirna ravnala. Uz pomoć posebnog mehanizma, takvo ravnalo se kreće u odnosu na sondu većom brzinom, što omogućuje da kutovi elevacije na ravnalu budu manji nego na dijelu.

Uz pomoć hidrauličkog nosača moguće je obraditi površine s rastućim i opadajućim promjerima, ali ne više od D - d≤ l, Gdje l- duljina tretirane površine. Korištenje hidrauličke potpore omogućuje povećanje produktivnosti za 1,5-2 puta.

Specijalni alati za čaše obrađuju sferne unutarnje (Sl. 16, a) i vanjske (Sl. 16, b - d) površine s radijusom R , Vreteno alata postavljeno je pod kutom α:

gdje D - promjer alata za čašu; b - razmak između vrha alata i središta kugle.Alat se tijekom obrade okreće iz posebnog pogona.

Obrada ekscentra, zakrivljenih utora. Na fotokopirnom stroju instaliranom koaksijalno s dijelom, obrađuju se bregovi male duljine. Učvršćenje poluge (slika 17, a) koristi se za kapi profilaRmax - Rmin≤ 0,5 Rmin, ali ne više od 150 mm. Spiralni utori se obrađuju na isti način.

Prilikom izrade ekscentra prema kopirnom stroju i obrađenoj površini, kopirni stroj male debljine pričvršćen je na kraj izratka (slika 17, b). Uz njega se obrađuje mali početni dio; tada se valjak kreće duž prethodno obrađene površine. Ova metoda se koristi pri obradi glatkih ekscentra s razlikomRmax - Rmin≤ 0,2 Rminali ne više od 100 mm. Preciznost obrade je niska.

Obrada ekscentričnih površina. S ekscentričnostima većim od 8-10 mm, pomaknute središnje rupe izbušene su u osovinama s ekscentrima (slika 18, a) duž oznaka ili vodiča. Dijelovi s rupama montirani su na trnove (slika 18, b). Za velike ekscentričnosti koristite centrifuge(jarmovi): za D \u003d 45 ÷ 860 mm - čvrsta (slika 18, c), za D - 55÷250 mm - odvojivo (slika 18, d). Kada se montiraju na konzolne igle, obrada se izvodi bez poravnanja. Točnost obrade ovisi o pogrešci u temeljenju dijela na trnu (slika 18, e).

Pomaknuti položaj obratka u uporabi četiri bregasta uložak (slika 19, a) kontrolira se s točnošću od 0,05 mm (na čisto obrađenoj površini). Pri korištenju steznih glava s tri čeljusti (slika 19, b), debljina mjerne ploče b = 1,5e, gdje je D - promjer baze; e je ekscentricitet.

Ekscentrične površine također se obrađuju pomoću posebnih uložaka (slika 19, c), koji se sastoje od tri bregaste stezna glava 1, okretna ploča 2 i čeljust 3 za stvaranje ekscentričnosti. Prilikom ugradnje dijela u posebne prstenove (slika 20) buše se rupe koje se nalaze ekscentrično i pod kutom prema vanjskoj površini. Prilikom postavljanja prstenova potrebno je osigurati njihov ispravan položaj (obično se poravnanje provodi prema riziku koji se primjenjuje na krajeve prstenova i oblikuje dio). Tijekom obrade, desni prsten je fiksiran u ulošku, lijevi - na luneti.

Projektiranje operacije tokarenja. Na strojevima grupe za okretanje obrađuju se dijelovi različitih oblika i veličina, koji uglavnom pripadaju klasi revolucijskih tijela. Među njima, dijelovi kao što su osovine imaju duljinu nekoliko puta veću od promjera; za dijelove kao što su diskovi, promjer je veći od duljine, a za dijelove kao što su čahure, cilindri, promjer i duljina su istog reda. Razlika u oblicima i veličinama dijelova utječe na način postavljanja obratka za obradu i redoslijed obrade. Ali u isto vrijeme, ovi detalji imaju mnogo toga zajedničkog. Objedinjujuća značajka je da ih uglavnom tvore vanjske, unutarnje i krajnje površine koje imaju zajedničku os rotacije. Stoga, pri obradi takvih dijelova, pored općeg zadatka dobivanja određenih dimenzija, postoji tehnološki problem osiguravanja poravnanja ovih površina i točnog položaja krajeva u odnosu na os dijela. Ove zahtjeve osiguravaju sljedeće metode postavljanja i obrade izradaka na tokarilicama: 1) obrada koaksijalnih površina iz jedne instalacije; 2) obrada u dva sklopa - prvo vanjske površine, a zatim unutarnje s dijelom koji se oslanja na vanjsku površinu (obrada s vanjske površine); 3) obrada u dvije postavke - prvo unutarnja površina, a zatim vanjska na temelju unutarnje površine (obrada iz rupe).

Obrada u jednoj postavci osigurava mala odstupanja od poravnanja i okomitosti krajeva osi dijela u proizvodnji dijelova visoke krutosti. To vrijedi i za obradu vratila s ugradnjom na središta, iako ova obrada odgovara trećoj metodi. Kod centriranja osovine mogu se strojno obraditi i rupe. Ponovna ugradnja osovine ne uzrokuje velika odstupanja u položaju površina.Razmatrani drugi i treći način odnose se na obradu dijelova učvršćenih u steznoj glavi i na trnu.

Obrada s vanjske površine (na temelju ove površine pri obradi rupe) osigurava pouzdano pričvršćivanje i prijenos velikog momenta. Međutim, točnost ugradnje dijela u patrone duž vanjske površine je niska, budući da su široke tolerancije dodijeljene dimenzijama vanjske površine, a pogreška ugradnje u patronu je velika. Ali u nekim slučajevima, upotreba ovu metodu diktiraju osobitosti tehnološkog procesa.

Ako se koristi treća metoda (strojna obrada iz rupe), tada se završna obrada dijela provodi njegovom ugradnjom na trn, što u mnogim slučajevima osigurava visoku točnost položaja površina (usporedivu s točnošću obrade u jedan setup) i omogućuje korištenje jednostavnijih i preciznijih učvršćenja (trnova) . Veliki dijelovi na trnima se ne obrađuju.

Uz gore navedene metode, moguće su i druge metode. Dakle, na CNC strojevima obrada se izvodi u dvije postavke. Prvo se dio obrađuje s jedne strane, zatim se okreće za 180° i obrađuje s druge strane. U ovom slučaju, površine vezane uskim tolerancijama poželjno je obraditi u jednoj postavci.

Otkovci, odljevci, komadi od valjanih proizvoda mogu se koristiti kao odljevci tijekom obrade na tokarilici. U automatiziranoj proizvodnji, posebno pri obradi na CNC strojevima, neprihvatljiva je uporaba obradaka niske točnosti. U ovom slučaju, tolerancije i dopuštenja izradaka trebaju biti 10-30% manje nego kod obrade na ručnim strojevima.

Osovine se moraju izravnati i toplinski obraditi prije strojne obrade kako bi se poboljšala obradivost i smanjila zaostala naprezanja. Ostali dijelovi također se podvrgavaju toplinskoj obradi.

Pooštravanje zahtjeva za točnost i svojstva materijala obradaka koji se obrađuju na CNC strojevima objašnjava se potrebom smanjenja opterećenja stroja, željom da se smanji količina strugotina nastalih tijekom obrade i stvore najpovoljniji radni uvjeti za alat za rezanje. Stroj na kojem se vrši guljenje i gruba obrada zahtijeva stalnu pozornost operatera. Posljedično, nemoguće je organizirati višestrojno održavanje i uključiti stroj u fleksibilne proizvodne module i sustave.

U nekim slučajevima preporučljivo je koristiti složene praznine u proizvodnji dijelova. Od složenog izratka može se obraditi više dijelova, različitih, ali sličnih oblika i veličina (slika 21).

Valjani materijal često se koristi kao prazan (osobito u automatiziranoj proizvodnji: masovni - kada se obrađuje na automatskim i poluautomatskim strojevima i serijski - kada se obrađuje na CNC strojevima). Valjani proizvodi režu se na komade izmjerene duljine na strojevima za rezanje: metalnom pilom, tračnom pilom i kružnom pilom. Točnost ove operacije utječe na kasniju operaciju tokarenja. Potrebno je da odstupanje od okomitosti čeone strane vanjske površine bude minimalno. Najproduktivnije metode su rezanje valjanih proizvoda kružnim pilama i abrazivnim kotačima. Najveća točnost je osigurana kada se izradak koji se reže okreće. S promjerom obratka većim od 50 mm - komad obradaka (za jedan dio); s manjim promjerom, jedan obradak se može koristiti za nekoliko dijelova.

Nakon primitka komadnog izratka osovine srednje veličine, obrađuju se tehnološke osnove - dva kraja i središnje rupe. Središnje rupe i krajevi osovine osnova su ne samo za tokarenje, već i za operacije brušenja, kao i za popravak dijelova. Stoga su podložni visokim zahtjevima za koaksijalnost, postojanost dubine, promjera i kuta stošca. Za izvođenje ove operacije koriste se središnji strojevi, strojevi za središnje rezanje, glodanje-centriranje, centriranje, kao i univerzalni strojevi za tokarenje, glodanje, bušenje i drugi strojevi.

Obrada se može provoditi sekvencijalnim ili paralelno-sekvencijalnim izvođenjem prijelaza. Svrhovitost izvođenja jedne ili druge opcije obrade određena je tehničkim i ekonomskim proračunom. U pravilu, kombinacija prijelaza i uporaba strojeva za složenu obradu u mnogim je slučajevima preporučljiva čak i uz malo opterećenje strojeva (10% ili više). Osim toga, dvostrani strojevi pružaju, tijekom obrade, veću točnost u položaju površina (krajeva i središnjih rupa) tehnoloških baza. Dakle, pri obradi na dvostranom središnjem stroju 2910, odstupanje od poravnanja središnje rupe prema vanjskoj površini ne prelazi 0,072-0,120 mm; tolerancija dubine središnje rupe je 0,18-0,30 mm.

Dvostrani strojevi za središnje rezanje (na primjer MP179, 2931, 2932 itd.) također omogućuju tokarenje krajeva osovine, skošenje, bušenje i bušenje rupa te rezanje navoja. Korištenje opreme ove vrste značajno utječe na naknadno tokarenje - u mnogim slučajevima osovina se može obraditi u jednoj povelji, tj. nema potrebe za ponovnom ugradnjom, budući da je vanjska površina krajnjih vratova već obrađena.

Ako se operacija tokarenja izvodi na CNC strojevima, tada je preporučljivo izvršiti obradu tehnoloških baza na strojevima za središnje rezanje. Osim toga, nakon obrade na središnjim strojevima za rezanje nije potrebno dodatno obrezivanje čeone površine na tokarilici (nakon glodanja krajeva, njihovo obrezivanje na tokarilici je obavezno). Tolerancija duljine obradaka prije obrade na CNC strojevima - ne više od 0,6 mm.

Naknadnom obradom osovina (nakon toplinske obrade) povećavaju se zahtjevi za preciznošću obrade središnjih rupa. Kod brušenja središnjih rupa na posebnim strojevima (3922P, 3922E, MB -119, itd.) osigurava odstupanje od zaobljenosti od 1 - 3 mikrona, odstupanje od ravnosti generatrixa do 4-6 mikrona; parametar hrapavosti površine do Ra = 0,63 um.

Prilikom fiksiranja izratka kao što su čahure, diskovi i sl. u steznu glavu CNC stroja, često prije glavnog tokarenja, tehnološke osnove se obrađuju na ručnim strojevima. Na CNC stroju obradaci se fiksiraju u stezne glave pomoću neotvrdnutih ekscentra. Kako bi se poboljšala točnost ugradnje, neotvrdnuti bregovi se izbuše prije obrade dijela prema posebnom programu u dva prijelaza - gruba obrada (Sl. 22, a) i završna obrada (Sl. 22, b).

Pravilan izbor tehnoloških osnova određuje odstupanje položaja površina obratka u radnom području stroja, a time i ujednačenost dodatka tijekom obrade, točnost obrade međusobno povezanih površina, krutost pričvršćivanje obratka i produktivnost obrade.

Na tokarilicama sa steznom glavom obradaci su fiksirani: u steznoj glavi, na prednjoj ploči, na kvadratu koji se nalazi na prednjoj ploči. Najčešće korištene automatske (pogonske) brzoizmjenjive stezne glave s tri čeljusti. U ovom slučaju, baza izratka su krajnje, cilindrične i konusne (najmanje 8-10 mm duge) vanjske površine. Bregovi mogu biti kaljeni i nekaljeni. Otvrdnuti ekscentri se koriste za pričvršćivanje izradaka s neobrađenim površinama. Za stezanje utisnutih proizvoda ili odljevaka s kosinama, radnim površinama ekscentra može se dati konusni oblik. U nekim slučajevima koriste se posebni bregovi s oscilirajućim umetcima koji osiguravaju kontakt na većoj duljini. Neotvrdnuti bregovi pružaju visoku točnost ugradnje, budući da se sami bregovi izravno obrađuju na stroju prije obrade serije dijelova, a na izratku se koriste prethodno obrađene površine.

Prilikom odabira baza i dizajna izmjenjivih čeljusti, pokušavaju fiksirati obradak što je moguće bliže steznoj glavi i koristiti cilindričnu površinu najvećeg promjera kao bazu. Međutim, ponekad se koristi čeona površina i prethodno obrađena unutarnja cilindrična površina. Ova opcija temeljenja je manje poželjna u smislu krutosti i točnosti obrade.

Posebne stezne glave omogućuju obradu izratka s obje strane bez mijenjanja čeljusti (slika 23).

Također se koriste posebne stezne glave koje osiguravaju obradu armaturnih dijelova kao što su križevi s dvije i četiri strane s rotacijom pod određenim kutom radi poravnanja osi elementa koji se obrađuje s osi vretena. Konvencionalne stezne glave imaju relativno kratak hod čeljusti.

Na strojevima koji su dio fleksibilnih proizvodnih modula koriste se stezne glave s velikim hodom čeljusti, stezne glave s brzoizmjenjivim sustavima izmjene čeljusti itd.

Dizajn operacije tokarenja dio je općenitijeg zadatka razvoja tehnološkog procesa za proizvodnju dijela (vidi Poglavlje 5). Potrebno je znati ne samo u kojem obliku obradak ulazi u operaciju tokarenja, već i koja bi trebala biti njegova točnost nakon obrade. Tehnološki razvoj tokarenja na CNC strojevima započinje izradom skice izratka u obliku koji poprima nakon prethodne obrade, uz naznaku svih dimenzija i tehničkih zahtjeva. Preporuča se na skici tankim crtama prikazati konturu dijela dobivenog nakon obrade, s naznakom tolerancija i kvalitete površine.

Unatoč činjenici da se prije razvoja tehnoloških procesa analizira proizvodnost dijela, pri projektiranju operacije tokarenja na CNC strojevima preporuča se dodatno analizirati njegovu proizvodnost. Istodobno se skreće pozornost na objedinjavanje elemenata dijela, pojednostavljenje geometrijskog oblika i osiguranje krutosti tijekom obrade.

Pri korištenju CNC strojeva potrebno je u najvećoj mjeri iskoristiti tehnološke mogućnosti ove opreme. Za svaki stroj postoji određeni set alata. Trebali biste provjeriti mogućnost obrade dijela pomoću njega. Ako je potrebno, izradite prijedloge za promjenu dizajna dijela.

Najveći učinak postiže se korištenjem CNC strojeva za rješavanje najsloženijih tehnoloških problema, na primjer, za obradu dijelova složenog profila, u slučaju visoke koncentracije obradnih prijelaza, isključujući bravarski rad i složenu opremu. Na CNC strojevima je nepraktično obrađivati dijelove s manje od tri koraka i dijelove čije je vrijeme postavljanja i poravnanja dugo. CNC stroj mora biti zauzet obradom istoimenih dijelova godišnje 10-25 sati.

Površina dijela nakon tokarenja, ovisno o namjeni i zahtjevima točnosti, podijeljena je na glavne i dodatne dijelove. Glavni dijelovi određuju položaj ovog i njegovih povezanih dijelova u proizvodu. Točnost obrade ovih područja trebala bi biti najveća. Glavna područja površine obrađuju se prolaznim, kopirnim i bušilicama, dodatni dijelovi - čeoni i kutni utori, navojne površine, utori za klinaste remene itd. obrađuju se utorima, navojnim glodalicama itd.

Unatoč raznolikosti oblika dijelova, moguće je uspostaviti tipičan slijed prijelaza obrade. Obično se glavna područja površine obrađuju u nekoliko prijelaza. Prijelazi se mogu izvoditi na jednom stroju u jednoj operaciji ako dio nije podvrgnut međutoplinskoj obradi ili u više operacija na različitim strojevima ako je dio podvrgnut toplinskoj obradi.

Podjela svih prijelaza u zasebne operacije provodi se na temelju moguće točnosti površinske obrade na određenom stroju ili u prisutnosti međuoperacija toplinske obrade.

Na CNC tokarilicama redoslijed prijelaza obrade je sljedeći: a) prethodna (gruba) obrada glavnih dijelova površina dijela: obrezivanje krajeva, centriranje prije bušenja rupa promjera do 20 mm, bušenje (ako koriste se dvije svrdla, zatim prvo svrdlom većeg promjera), bušenje rupa, tokarenje (poluobrada) vanjskih površina, a zatim bušenje unutarnjih površina; b) obrada dodatnih dijelova površina dijela (osim utora za izlaz brusne ploče, navoja itd.); u slučajevima kada se gruba i završna obrada unutarnjih površina izvodi jednim rezačem, svi dodatni dijelovi se obrađuju nakon završne obrade; c) završna (završna) obrada glavnih dijelova površine dijela, prvo unutarnje, zatim vanjske; d) obrada dodatnih dijelova površina dijela koji ne zahtijevaju grubu obradu: prvo u rupama ili na krajevima, zatim na vanjskoj površini.

Setovi alata za rezanje koji se koriste u obradi vanjskih površina dijela na CNC strojevima skupine tokarenja dati su u tablici. 1 i 2. Površine dijela koji se obrađuje ovim alatom prikazane su u tablici. 3. Skup alata za strojeve 1723FZ, 1734FZ, 1751FZ prikazan je na sl. 24, a za stroj 16K20FZ, na sl. 25.

Obrada na CNC tokarilicama karakterizira sljedeća točnost. Jednostruka površinska obrada osigurava točnost 12-13 razreda i parametar hrapavosti površineRa = 3,2 µm. Polumjer na vrhu rezača dodjeljuje se prema najmanjem polumjeru ugla na dijelu; u ostalim slučajevima filet se izvodi prema programu. Za veće zahtjeve u pogledu kvalitete površine ( Ra manje od 1,6 mikrona) na zadnjem završnom prijelazu, smanjite posmak i povećajte brzinu. Kod viših zahtjeva (točnost 7-9. stupnja), završna obrada se izvodi završnim rezačem s korekcijom veličine. Kako bi se osigurala visoka dimenzijska točnost tijekom završne obrade, rezač je postavljen u takvoj ravnini da pogreška pozicioniranja revolverske glave ne utječe na dimenzijsku točnost obrađene površine.

Gruba obrada s uklanjanjem preklapanja provodi se na različite načine: ako je razlika u promjerima koraka veća od duljine koraka, tada se obrada izvodi s poprečnim posmakom (inače, s uzdužnim posmakom) . Suvremeni CNC sustavi omogućuju izvođenje ove obrade u stalnom ciklusu. Prilikom sastavljanja programa postavlja se početna i potrebna kontura. CNC sustav automatski generira upravljačke naredbe za obradu. Sheme kretanja alata tijekom obrade glavnih površina prikazane su na sl. 27-29 (prikaz, ostalo). Obično se ta područja obrađuju rezačima za grubu obradu, a zatim završnu obradu.

Na CNC strojevima, skošenja, izlazni utori alata obrađuju se kako je gore navedeno ili kada je to najprikladnije u odnosu na vijek trajanja alata i produktivnost obrade. Istodobno se uzima u obzir da se rad vrha rezača tijekom umetanja poboljšava ako se ukloni skošenje. Ako obrada započne s skošenjem, tada će dijelovi biti bez srha (iz istog razloga, utori se često izvode nakon završnog prijelaza). Preporučljivo je ukloniti skošenja sredinom rezne oštrice alata.

Kako bi se smanjila složenost programiranja, utori složenog oblika obrađuju se prema tipičnom programu s rezačima u nekoliko prijelaza (sl. 30, 31). Završni profil dijela dobiva se tijekom završnog prijelaza. Kriteriji za odabir sheme obrade i alata su dubina utora h \u003d 0,5 (D 2 - D 1 ) i širina utora B (slika 30, a). Ako h < 5 мм, то предварительную обработку ведут с продольной подачей канавочным резцом при В < 30 мм (рис. 30, б) и проходным резцом при В >30 mm (slika 30, c). Na h > 5 mm i U< 30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 30, г). При В < 30 мм после получения канавки шириной до 10 мм (рис. 30, д ) оставшийся материал убирают подрезным резцом (рис. 30, е). Окончательную обработку во всех случаях проводят двумя канавочными резцами по контуру (рис. 30, ж и з ). Аналогично обрабатывают внутренние канавки.

Žljebljenje lica prikazano na sl. 31, a, su kako slijedi. Sa širinom utora B = 0,5 ( D2 - D1 ) < 60 мм предварительную обработку ведут по схеме, представленной на рис. 31,б (глубина канавки h < 3 мм), или по схеме на рис. 31, в и г (глубина канавки h > 3 mm). Završna obrada čeonih žljebova provodi se s dva identična rezača, koji se razlikuju po položaju vrha za oblikovanje (slika 31, d i e).

U procesu pripreme programa obrade dijela na CNC tokarilici usklađuju se koordinatni sustavi stroja, stezne glave, dijela i reznog alata (slika 32).

Upravljački sustavi za CNC tokarilice daju mogućnost unosa korekcija položaja alata radi kompenzacije elastičnih deformacija i trošenja. U tom slučaju korektivne sklopke (korektivne blokove) odabire program obrade bilo za cijelo područje obrade jednim alatom, bilo za pojedine površine. Korektivni blokovi nisu dodijeljeni bušilicama, razvrtačima i drugim aksijalnim mjernim alatima.

Dodijeljen je jedan blok korekcije: za rezače za završnu obradu glavnih površina površina; na rezačima s prorezima i bušenjem za obradu dodatnih površina; na grubom rezaču za završnu obradu čeone strane; na grubom rezaču za obradu vanjskih i unutarnjih površina (ako ima slobodnih blokova).

Dodijeljena su dva bloka korekcije za jedan alat s podjelom programskih okvira: kod urezivanja navoja (na potezima čišćenja, blokovi se izmjenjuju kroz potez); pri obradi dimenzioniranih utora s nemjerenim rezačem s prorezima (za završnu obradu desne i lijeve strane utora); za svaki način postavljanja sa zaustavljanjem i mjerenjem dijela (za visokopreciznu površinsku obradu).

Tri bloka korekcije dodijeljena su završnom glodalu koje oblikuje složenu i preciznu konturu dijela, na primjer, konusnog zupčanika. U tom slučaju, korekcijski blokovi moraju biti "pričvršćeni" na okvire koji daju vanjski promjer zupčanika, prednjih i stražnjih kosih površina.

Sheme za obradu dijela na CNC strugu prikazane su na sl. 33.

Osobito široke tehnološke mogućnosti karakteriziraju suvremeni CNC tokarski strojevi (na primjer, strojevi 1P732F4, 1P732F4A). Osim raznih operacija tokarenja pomoću posebnih alatnih vretena s rotirajućim alatom (svrdlice, rezači itd.), Na njima se obrađuju razne rupe (uključujući poprečne), glodaju se utori, plohe, utori i režu navoji (Sl. 34). Na takvim strojevima moguća je potpuna obrada dijelova ako nisu podvrgnuti toplinskoj obradi. Za izvođenje ovih sekvenci obrade, vreteno se zaustavlja u fiksnom položaju. Alat je fiksiran u posebnim alatnim vretenima. Na nekim su strojevima ova vretena ugrađena u kupole.

Elementi i uvjeti rezanja

Prije nego što govorimo o metodama obrade, ukratko se upoznajmo s elementima i načinom rezanja.

Ovdje ćemo upoznati nove pojmove: dubina rezanja, posmak, brzina rezanja.

Sve su one međusobno povezane, a njihova vrijednost ovisi o različitim razlozima.

Dubina rezanja je debljina metalnog sloja uklonjenog u jednom prolazu rezača. Označava se slovom t i kreće se od 0,5 do 3 ili više milimetara za grubu obradu do desetinki milimetra za fino tokarenje.

Posmak je kretanje rezača duž površine koja se obrađuje. Numerički se izražava u milimetrima, označava se slovom S i označava količinu pomaka rezača po okretaju dijela. Ovisno o čvrstoći materijala koji se obrađuje, krutosti alatnog stroja i rezača, brzina posmaka može varirati od 0,1-0,15 mm / okretaju do 2-3 mm / okretaju u uvjetima rezanja velikom brzinom. Što je metal tvrđi, posmak bi trebao biti manji.

Brzina rezanja ovisi o broju okretaja vretena i promjeru dijela i izračunava se formulom.

Prilikom odabira jedne ili druge brzine rezanja potrebno je uzeti u obzir tvrdoću materijala koji se obrađuje i vijek trajanja alata, koji se mjeri vremenom njegovog kontinuiranog rada dok ne postane tup u minutama. Ovisi o obliku glodala, njegovim dimenzijama, materijalu od kojeg je glodalo izrađeno, o tokarenju sa ili bez rashladne emulzije.

Najveći otpor imaju rezači s pločama od tvrde legure, a najmanji rezači od ugljičnog čelika.

Evo, na primjer, koje se brzine rezanja mogu preporučiti pri tokarenju raznih materijala rezačem čelika velike brzine. Trajnost bez hlađenja mu je 60 minuta.

Približni podaci o brzini rezanja metala:

Tokarenje glatkih cilindričnih površina

Glatke cilindrične površine dijelova tokare se prorezima u dva koraka. Najprije se koristi grubi rez za ljuštenje - grubo tokarenje - čime se brzo uklanja glavnina viška metala. Slika prikazuje ravno glodalo za grubu obradu:

Grubi rezači: a - ravno; b - savijen; c - Čekalinovi nacrti.

Savijeni rezač prikladan je za okretanje površine dijela u blizini stezne čeljusti i za obrezivanje krajeva. Obično sjekutići imaju radni hod samo u jednom smjeru, najčešće s desna na lijevo. Dvostrani rezni rezač koji je dizajnirao inovator tokar N. Chekalin omogućuje eliminiranje praznog hoda rezača unazad, smanjujući vrijeme obrade.

Nakon tokarenja s grubim rezačem, veliki rizici ostaju na površini dijela i kvaliteta obrađene površine stoga nije visoka. Završna rezača koriste se za završnu obradu:

Završni rezači: a - normalni; b - sa širokim reznim rubom; c - savijen, dizajnirao A.V. Kolesov.

Normalni tip završnog glodala koristi se u tokarenju s malom dubinom rezanja i malim posmakom. Fini rezač sa širokim reznim rubom omogućuje velike brzine napredovanja i čistu i glatku površinu.

Obrezivanje krajeva i rubova

Za obrezivanje krajeva i rubova na tokarilici obično se koriste rezači za rezanje. Takav rezač prikazan je na sljedećoj slici:

Rezanje u središtima: a - rezni rezač; b - rezanje kraja s polucentrom.

Najbolje se koristi kod okretanja dijelova u središtima. Da bi se čeona strana obradila kao cjelina, u konjicu se umeće tzv. polusredište.

Ako je dio fiksiran samo s jednim svojim krajem - kod obrade u steznoj glavi - tada se za okretanje kraja može koristiti i savijeni rezač. U istu svrhu i za okretanje rubova koriste se posebni rezači za rezanje, koji rade s poprečnim i uzdužnim posmakom.

Podrezivanje krajeva: a - podrezivanje savijenim rezačem, b - rezač za zarez i njegov rad.

Prilikom rezanja krajeva i rubova, mladi majstor mora osigurati da je vrh rezača uvijek postavljen strogo na razini središta. Rezač postavljen iznad ili ispod središta ostavit će neobrezanu izbočinu u sredini čvrstog kraja.

Žlijebljenje

Za tokarenje utora koriste se rezači s prorezima. Njihov rezni rub precizno reproducira oblik utora. Budući da je širina utora obično mala, rezni rub zareza mora biti uski, tako da je prilično krt. Da bi se povećala čvrstoća takvog rezača, visina njegove glave je nekoliko puta veća od širine.

Iz istog razloga, glava ima mali nagibni kut.

Rezači su vrlo slični rezačima s prorezima, ali imaju dužu glavu. Izrađena je uža glava kako bi se smanjio utrošak materijala pri rezanju.

Duljina glave treba biti odabrana prema dimenzijama dijela i biti nešto veća od polovice njegovog promjera.

Prilikom ugradnje proreznih i odvojivih rezača također morate biti vrlo pažljivi i točni. Nemarna ugradnja rezača, na primjer, njegovo lagano izobličenje, uzrokovat će trljanje rezača o zidove utora, brak u radu, lom alata.

Okretanje uskih utora izvodi se u jednom prolazu rezača, koji se odabire prema širini budućeg utora. Široki utori obrađuju se u nekoliko prolaza.

Redoslijed rada je sljedeći: pomoću ravnala ili drugih mjernih instrumenata označite granicu desnog zida utora. Nakon postavljanja rezača, obrađuju uski utor, bez dovođenja rezača za 0,5 mm na željenu dubinu - ostatak za završni prolaz. Zatim se rezač pomakne udesno za širinu svoje oštrice i napravi se novi utor. Nakon odabira utora predviđene širine, vrši se završni, završni prolaz rezača, pomičući ga duž dijela.

Radni komad ugrađen u središta ne smije se rezati do kraja: slomljeni dio može oštetiti alat. Kratki komad stegnut u steznoj glavi može se čisto odrezati pomoću posebnog kosog alata za rezanje.

Brzina posmaka i brzina rezanja za izradu utora i odvajanje trebaju biti manji nego kod cilindrične obrade, jer krutost rezača za pomicanje i odvajanje nije velika.

Okretanje stošca

U praksi mladog tokara tokarenje čunjeva bit će rjeđe od ostalih poslova. Najlakši način je okretanje malih čunjeva (ne više od 20 mm) posebnim širokim rezačem.

U izradi vanjskog ili unutarnjeg konusa na dijelu učvršćenom u steznoj glavi koristi se druga tehnika. Okretanjem gornjeg dijela čeljusti pod kutom jednakim polovici kuta stošca na njegovom vrhu, dio se obrađuje pomicanjem rezača uz pomoć gornjeg klizača čeljusti. Tako se oštre relativno kratki čunjevi.

Da biste napravili duge i nježne čunjeve, trebate pomaknuti stražnji centar, pomaknuti stražnji dio na određenu udaljenost prema sebi ili od sebe.

Ako je dio fiksiran u središtima na takav način da će široki dio stošca biti na vrhu, tada bi stražnji dio trebao biti pomaknut prema vama, i obrnuto, kada se zadnji dio odmakne od radnog, široki dio dio stošca bit će lijevo - na konjici.

Ova metoda konusnog tokarenja ima ozbiljan nedostatak: zbog pomaka dijela dolazi do brzog i neravnomjernog trošenja središta i središnjih rupa.

Obrada unutarnjih površina

Obrada rupa može se izvoditi različitim alatima, ovisno o potrebnom obliku površine i točnosti obrade. U proizvodnji postoje praznine s rupama napravljenim tijekom lijevanja, kovanja ili štancanja. Za mladog metalca, gotove rupe naći će se uglavnom u odljevcima. Obrada rupa u čvrstim izratcima koji nemaju pripremljene rupe mora uvijek započeti s bušenjem.

Bušenje i razvrtanje

Plitke rupe na strugu buše se perastim i spiralnim (cilindričnim) svrdlima.

Lopata bušilica ima ravnu oštricu s dva rezna ruba, koja se pretvara u šipku. Kut na vrhu svrdla obično ima 116-118 °, međutim, može biti, ovisno o tvrdoći materijala, od 90 do 140 ° - što je tvrđi metal, to je veći kut. Preciznost rupe kod obrade pero svrdlom je mala, pa se koristi kada nije potrebna visoka točnost.

Spiralna svrdla su glavni alat za bušenje. Točnost obrade ovih bušilica je prilično visoka. Spiralno svrdlo sastoji se od radnog i dijela konusnog ili cilindričnog drška, s kojim se svrdlo učvršćuje u pinolu konja ili u steznu glavu.

Spiralne bušilice: a - s konusnom drškom; b - s cilindričnim drškom

Radni dio svrdla je cilindar s dva spiralna utora koji čine oštrice svrdla. Čipovi se izvode duž istih utora.

Glava bušilice ima prednju i stražnju plohu i dva rezna ruba spojena mostom. Iskošenja koja idu duž spiralnih utora vode i centriraju svrdlo. Vrijednost kuta na vrhu spiralnog svrdla je ista kao i kod pero svrdla i može varirati unutar istih granica. Svrdla su izrađena od legiranog ili brzoreznog čelika. Ponekad su svrdla od legiranog čelika opremljena karbidnim umetcima.

Svrdlo se učvršćuje na dva načina, ovisno o obliku drške. Svrdla s cilindričnim drškom učvršćuju se u pinolu konja pomoću posebne stezne glave, svrdla s konusnim drškom umeću se izravno u rupu pinola.

Može se dogoditi da je konusna drška mala i da ne odgovara rupi. Zatim morate koristiti adaptersku čahuru, koja je zajedno s bušilicom umetnuta u pero.

Adapterska čahura za bušilice s konusnim drškama: 1 - drška svrdla; 2 - čahura.

Da biste gurnuli svrdlo iz pinola, morate rotirati ručni kotač da biste ga zategnuli u kućište stražnjeg dijela. Vijak će se nasloniti na dršku svrdla i izgurati ga. Uz pomoć posebnog držača možete također učvrstiti svrdlo u držač alata.

Prilikom bušenja treba paziti da svrdlo ne vodi u stranu, inače će rupa biti netočna i alat se može slomiti. Svrdlo se pomiče sporim i ravnomjernim okretanjem ručnog kotača konjića ili pomicanjem čeljusti ako je svrdlo s držačem učvršćeno u držaču alata.

Prilikom bušenja dubokih rupa potrebno je s vremena na vrijeme izvaditi svrdlo iz rupe i ukloniti strugotine iz utora.

Dubina rupe ne smije prelaziti duljinu radnog dijela bušilice, inače se čips neće ukloniti iz rupe i bušilica će se slomiti. Kada bušite slijepe rupe na zadanu dubinu, dubinu bušenja možete provjeriti pomoću podjela na pinolima. Ako nisu, onda se kredom napravi oznaka na samoj bušilici. Kada se tijekom bušenja čuje karakteristično škripanje, to znači da je svrdlo iskrivljeno ili je tupo. Bušenje se mora odmah zaustaviti uklanjanjem svrdla iz rupe. Nakon toga možete zaustaviti stroj, saznati i ukloniti uzrok cviljenja.

Razvrtanje je isto bušenje, ali s bušenjem većeg promjera kroz postojeću rupu. Prema tome, za razvrtanje vrijede sva pravila bušenja.

Ostale metode obrade unutarnjih površina

U praksi mladog tokara može postojati i takav slučaj kada je promjer željene rupe mnogo veći od promjera najveće bušilice u njegovom setu, kada je u rupi potrebno obraditi utor ili ga napraviti konusnim. Svaki od ovih slučajeva ima svoj način obrade.

Bušenje rupa se izvodi posebnim bušilicama - gruba i završna obrada, ovisno o željenoj čistoći i točnosti obrade. Rezači za grubu obradu slijepih rupa razlikuju se od glodala za grubu obradu prolaznih rupa. Završna obrada prolaznih i slijepih rupa izvodi se istim završnim rezačem.

Rezači za bušenje: a - grubi za prolazne rupe; b - nacrt za slijepe rupe; c - završna obrada

Provrtanje ima svoje poteškoće u usporedbi s vanjskim tokarenjem. Rezači za bušenje imaju malu krutost, moraju se značajno izvući iz držača alata. Stoga se rezač može opružiti i savijati, što, naravno, negativno utječe na kvalitetu obrade. Osim toga, teško je pratiti rad rezača. Brzina rezanja i posmak rezača stoga moraju biti 10-20% manji nego kod vanjske obrade.

Posebno je teška obrada dijelova s tankim stijenkama. Stezanjem takvog dijela u steznu glavu lako ga je deformirati, a rezač će odabrati deblje strugotine na udubljenim dijelovima. Rupa neće biti strogo cilindrična.

Za ispravnu obradu kod bušenja, rezač je postavljen u razini središta. Zatim morate izbušiti rupu duljine 2-3 mm i izmjeriti promjer.

Ako je veličina točna, možete izbušiti rupu do njezine pune duljine. Kod bušenja slijepih rupa ili rupa s izbočinama, kao i kod bušenja, na glodalu se kredom označava dubina bušenja.

Rezanje unutarnjih krajeva vrši se rezačima, a tokarenje unutarnjih žljebova izvodi se posebnim rezačima za utore, kod kojih širina oštrice točno odgovara širini utora. Glodalo je postavljeno na odgovarajuću dubinu prema oznaci kredom na tijelu glodala.

Mjerenje unutarnjeg utora: ravnalo, pomično mjerilo i šablona

Osim bušilica, za bušenje cilindričnih rupa koriste se upuštači. Slične su spiralnim svrdlima, ali imaju tri ili četiri oštrice i nisu prikladne za izradu rupa u čvrstom materijalu.

Spiralni repni upuštači: a - od brzoreznog čelika; b - s pločama od tvrde legure

Vrlo čiste i precizne cilindrične rupe izrađuju se razvrtalicama. Oba ova alata ne koriste se za proširenje rupe, već za prilagođavanje točne veličine i oblika.

Razvrtači: a - rep; b - leđa

Izrada konusnih rupa

Okretanje unutarnjih čunjeva možda je najteži zadatak. Obrada se provodi na nekoliko načina. Često se konusne rupe izrađuju bušenjem glodalom uz zakretanje gornjeg dijela čeljusti.

U čvrstom materijalu prvo se mora izbušiti rupa. Kako biste olakšali bušenje, možete izbušiti stepenastu rupu. Treba imati na umu da se promjer svrdla mora odabrati na takav način da postoji dopuštenje od 1,5-2 mm po strani, koje se zatim uklanja rezačem. Nakon tokarenja možete koristiti konusni upuštač i razvrtalo. Ako je nagib konusa mali, odmah nakon bušenja koristi se set konusnih razvrtala.

Posljednja od glavnih operacija koja se izvodi na tokarilici je narezivanje navoja.

Mehaničko narezivanje navoja moguće je samo na posebnim strojevima za rezanje vijaka. Na jednostavnim strojevima ova se operacija izvodi ručno. Gore su opisane tehnike ručne izrade vanjskih i unutarnjih navoja.

Alat za mjerenje

U tokarenju se koristi isti alat kao iu obradi metala: čelično ravnalo, čeljusti, čeljusti i drugi. Već su prije spomenuti. Novo ovdje mogu biti razni uzorci koje će mladi majstor sam izraditi. Posebno su prikladni pri izradi nekoliko identičnih dijelova.

Zapamtite da se sva mjerenja mogu izvršiti tek nakon što se stroj potpuno zaustavi. Budi oprezan! Nemojte mjeriti rotirajući dio!

Mjere opreza

Kada radite na tokarilici, morate se voditi sljedećim pravilima:

1) na stroju je moguće započeti rad tek nakon detaljnog upoznavanja stroja i načina obrade;

2) da ne radi na neispravnom stroju ili neupotrebljivom (tupom) alatu;

3) čvrsto pričvrstiti dio i pratiti ispravnost uređaja za pričvršćivanje;

4) ne radite u širokoj odjeći: zavežite rukave na zglobu, sakrijte dugu kosu ispod pokrivala za glavu;

5) pravodobno uklanjati iverje i održavati red na radnom mjestu;

6) ne zaustavljajte rotirajući uložak rukama;

7) U slučaju kvara, odmah isključite stroj.

Održavanje stroja

Što se stroj pažljivije održava, to će bolje i dulje raditi. Ovo jednostavno pravilo treba čvrsto zapamtiti i pažljivo ga slijediti. Njega struga je sljedeća.

Glavna stvar je podmazivanje svih trljajućih dijelova. Prije početka rada potrebno je pregledati stroj i provjeriti ima li dovoljno podmazivanja. Podmazivanje ležajeva treba pomnije nadzirati punjenjem maziva i otvora za podmazivanje motornim uljem. Stroj u ovom trenutku, kako bi se izbjegla nesreća, mora biti zaustavljen.

Nakon rada potrebno je očistiti stroj, ukloniti strugotine, obrisati vodilice i čeljusti te ih podmazati tankim slojem ulja.

Konusne rupe na vretenu i pilu konja moraju biti potpuno čiste. Točnost stroja ovisit će o njihovom dobrom stanju.

Prije početka rada potrebno je provjeriti i stanje pogonskog remena. Mora se zaštititi od prskanja ulja i kapljica, jer nauljeni remen sklizne i brzo radi. Zategnutost remena ne smije biti prejaka, ali ni preslaba: slabo zategnut remen proklizava, a kod jakog zatezanja ležajevi se zagrijavaju i brzo troše. Štitnik pogonskog remena također bi trebao biti u redu.

Čitaj više:

- Osnovni radovi koji se izvode na strugu

Isti taj @soklakov na moju primjedbu da takva provjera možda nije dovoljna, odgovorio je da je to "već nešto". po meni ovakva provjera po pojednostavljenom modelu može značiti samo da nismo zabrljali, pravilno smo primijenili sve GU-ove, kontakte itd.. s druge strane u izvornom modelu pri izračunu postoji mogu postojati mnoge neobjašnjene mogućnosti, a da ne spominjemo hoće li općenito sam program ispravno izračunati tako složenu geometriju .. jeste li to napravili od nule?) dizajner je nacrtao u cad-u, kalkulator je izračunao u saiju - zar ne? zapravo, ovaj konkretni drug nije programer)) ovaj crtež je ponovno objavljen / ispravljen prema originalu koji je poslan iz dizajnerskog biroa u St. Petersburgu .. tako da ih treba pohvaliti)) prema glasinama, bilo je, pa, nije potrebno za ovaj dio .. i kasting će poslužiti; )

ali ako uzmete glavu Bugatti Veyrona, kako oni to rade? dobro, MB, ako ne 3D printer, onda nakon lijevane gredice slijedi 20-30 operacija obrade krzna, bruse se do R0,05 i točnije pretpostavljam)))

Pitanje je drugačije, ali trebate li super točnost za ovaj dio? Zapravo, tamo je autobusna stanica. A što se tiče čvrstoće, ovo nije dno uređaja, osim jedne od funkcija za koju je stvarno potrebna snaga, da “zatvori” cilindar, ima još puno drugih, smještaj hrpe različitih kanala i temelj ostalih dijelova motora. Tako ispada da stvarno trebate izračunati samo mali dio, a sve ostalo će se pričvrstiti i ojačati cijelo tijelo.

Razvijen je proračunski model udara cilindra (zapravo, na cilindar se stavljaju dva prstena većeg promjera, materijal dijelova takvog udarača su različiti metali) na čeličnu ploču. Svi dijelovi su modelirani SPH elementima. U početku je model razvijen u verziji R7, ali u njemu nema formulacije elemenata Section_SPH_Interaction. Ova je formulacija neophodna kako bi se u jednom proračunskom modelu mogla koristiti i standardna metoda kontakta između SPH elemenata i metoda kontakta između čvorova. Specificira se putem DEFINE_SPH_COUPLING. Pronašli smo verziju R11 od naših kolega, ali nešto neobjašnjivo se događa kada krenete s izračunom. Prvo je vrijeme izračuna skočilo sa 15 minuta na 20 sati, zatim postoje upozorenja (Warnings) tipa: Warning 41123

Dragi @andrey2147 ! Unaprijed se ispričavam na kritici, po meni konstruktivnoj. Za više od pola stoljeća prakse susreo sam majstore "zlatnih ruku" (pišem bez ironije), kojima je svejedno što će popraviti - letjelice, alatne strojeve, CNC itd. Ali prije laskanja lemilicom u staru pouzdanu njemačku tehnologiju, trebalo je sve provjeriti i testirati, kako biste imali svu osnovnu dokumentaciju. Ipak, sretno.

Pitanja nisu za mene, ali Soklakov (i nekoliko drugih računovođa koje poznajem) tvrde da koje izračune uvijek treba provjeriti (provjeriti) analitikom. O tome ne mogu ništa reći zbog nedostatka kvalifikacija. Ja sam dizajner, a ako trebam nešto izračunati, onda je često sve već izmišljeno i napisano za to. A za moje skromne zadatke SW Simulation je sasvim dovoljan, barem za 8 godina prakse, ništa se nije slomilo i savilo koliko je projektirano.

U 80-ima su mogli glupo baciti tehnologiju iz stranih uzoraka, ne računajući nešto. 1 rublja troškova za izračun u FEM-u, 10 za eksperiment, 100 za prototip, 1000 za serijski - to je u civilnom životu, gdje ljudima treba plijen od prodaje na bilo koji način. Oni. ako sada ne izračunaš korpus u FEM-u, onda nećeš ništa zaraditi. Samo tijelo sada je geometrijski mnogo složenije i izgleda kao biološko tkivo s krvožilnim sustavom - ne možete uzeti analitiku. Da, i ove slučajeve - svaka trgovina preko brda može podnijeti, pogledati broj i marku auta. A u ovo vrijeme drugovi preko brda pile 100500 novih zgrada novih oblika. Dobro došli u svijet u kojem je brzina razvoja faktor bez obzira imate li novca ili ne. Smatrati korpus analitikom nešto je akademsko ili vojno, ukratko izvan dobra i zla. Plijen se ne dodjeljuje akademicima i ratnicima za serijske uzorke, neće raditi u civilnoj odjeći. Opet, nisu čuli za eksperiment. Ima plijena za smeće s analitikom, ima novca za smeće sa skupim softverom, ali nema načina da iz komada metala izrežete komad željeza na stroju. Po meni netko ovdje jako precjenjuje opciju "mi ne griješimo, hardverski je sve savršeno odmah - ipak koristimo ANSYS, ept"

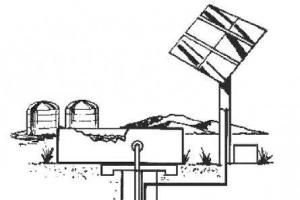

Ovi dijelovi uključuju ekscentre, ekscentrične valjke, radilice, čija je posebnost prisutnost nekoliko rotacijskih površina sa strogo paralelnim osima. Osiguravanje paralelnosti ovih osi, udaljenosti između njih i njihovog kutnog položaja (na primjer, pri obradi koljenastih vratila) jedan je od zadataka koji se javljaju pri obradi ekscentričnih dijelova.

Tipični ekscentar prikazan je na sl. 211, a. Ovaj dio mora imati strojno obrađene površine A i B i rupu C, a površina A ima os 0 1 0 1, a površina B ima os 0 2 0 2, koja se ne podudara s prvom i udaljena je od nje na udaljenosti e. U Osim toga, sve krajnje površine dijela moraju biti obrađene. Jedan način obrade ekscentrika je sljedeći. Za dio fiksiran u steznoj glavi s četiri čeljusti za površinu A, površina B, rupa C i krajevi dostupni za obradu se strojno obrađuju. Nakon toga, dio se stavlja na trn, čije su središnje rupe pomaknute u odnosu na njegovu vanjsku površinu za vrijednost e. Nakon postavljanja trna na središta, obrađuje se površina A dijela i zadnja krajnja površina.

Riža. 211. Ekscentar (a) i njegova obrada (b)

U nedostatku takvog trna, obrada razmatranog ekscentra može se izvesti na sljedeći način. Nakon fiksiranja ekscentra u četveročeljusnu steznu glavu za površinu B, potrebno je obraditi površinu A ekscentra i njegov lijevi (prema sl. 211, a) kraj. Nakon toga, ekscentar je fiksiran (Sl. 211, b) u istom ulošku za obrađenu površinu A.

Za provjeru potrebnog pomaka osi površine za vrijednost e, možete učiniti sljedeće. Dovodeći rezač, montiran sa stražnjim krajem prema naprijed, na površinu A dijela, izmjerite razmak T. U ovom trenutku, dio mora biti instaliran tako da se "najviša" točka površine A nalazi nasuprot kraju rezač (Sl. 211, b). Nakon ovog mjerenja, dio se zajedno s uloškom okrene za 180 ° tako da je "najniža" točka površine A nasuprot kraju rezača (Sl. 211, c), i ponovno izmjerite razmak između ove površine i kraja rezača. Ako se zazor pokazao jednak T + 2e, možete početi okretati površinu B, obrađivati rupu C i desne (prema slici 211, c) krajnje površine dijela. U većini slučajeva morate pomaknuti dio nekoliko puta i izvršiti gore navedena mjerenja isti broj puta.

Komadićem krede može se odrediti najviša točka površine A, kao kod provjere ugradnje dijela u steznu glavu s četiri čeljusti. Kada se dio polagano okreće, kreda će ga dotaknuti i napraviti oznaku na najvišem dijelu plohe u obliku crte u čijoj je sredini najviša točka te plohe. Njegova najniža točka očito leži na suprotnoj strani.

Uz malu vrijednost e, provjera pomaka dijela ugrađenog prema sl. 211, b, može se izvršiti pomoću indikatora učvršćenog u držaču alata. U ovom slučaju, tipka indikatora je pritisnuta na površinu A sporo rotirajućeg dijela; po vibracijama strelice može se procijeniti količina pomaka ove površine u odnosu na os rotacije vretena stroja.

Obrada ekscentričnih valjaka. Obrada takvih dijelova provodi se u steznoj glavi ili u centrima. U prvom slučaju potrebno pomicanje površina valjka postiže se gore razmotrenim metodama, au drugom pomoću dva para središnjih rupa (slika 212) smještenih na krajevima valjka. Prvi par rupa koji se nalazi na osi 0 1 0 1 koristi se kod tokarenja plohe promjera D, a drugi par koji se nalazi na osi 0 2 0 2 koristi se kod tokarenja plohe d. Osi 0 1 0 1 i 0 2 0 2 nalaze se na udaljenosti jednakoj traženom ekscentričnosti e.

Riža. 212. Obrada ekscentričnog valjka

Točnost ove dimenzije u ovom slučaju ovisi o ispravnom poravnanju, koje se provodi prema oznakama ili duž šablone.