چرخاندن افراد غیرعادی در ماشین تراش. روی ماشین های تراش پیچ کار کنید. کوتاه کردن انتهای و لبه ها

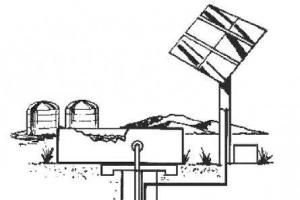

خارج از مرکز (ناهمتراز) قطعاتی هستند که در آن محورهای سطوح جداگانه، اما موازی با محورهای سطوح دیگر هستند. این قطعات شامل بادامک های غیرعادی (محور سوراخ با محور دیسک منطبق نیست - شکل 309، a، b)، غلتک های خارج از مرکز (محور برش از محور شفت منحرف می شود - شکل 310)، میل لنگ (محورهای ژورنال شاتون

جابجا شده نسبت به محورهای مجلات اصلی - شکل. 311).

ماشینکاری بادامک های غیرعادی. دو روش برای پردازش بادامک های غیرعادی وجود دارد: در حالت اول، یک سوراخ پس از پردازش سطح بیرونی دیسک حفر می شود، در روش دوم، ابتدا یک سوراخ پردازش می شود، سپس بر اساس آن، سطح بیرونی پردازش می شود.

راه اول دیسک از قبل چرخانده شده در یک چاک چهار فک (شکل 312) با موقعیت مرکزی 0 با ضخامت سنج تراز شده است. سپس کارتریج به گونه ای قرار می گیرد که بادامک های آن به صورت افقی قرار گیرند، یک کاتر یا یک میله فلزی ثابت در نگهدارنده ابزار به قطعه کار آورده می شود. در اندام تکیه گاه عرضی، یک تقسیم مربوط به تماس میله با قطعه کار مشاهده می شود. با دسته کولیس عرضی، میله با مقدار خروج از مرکز e به سمت خود کشیده می شود (بازی بین پیچ و مهره کولیس باید انتخاب شود). سپس بادامک ها جابه جا می شوند تا زمانی که قطعه کار با میله تماس پیدا کند. تماس (گیره) توسط یک تکه کاغذ که بین میله و قطعه کار گیر کرده کنترل می شود. کاغذ باید با مقاومت کمی بیرون بیاید. اکنون مرکز سوراخ خارج از مرکز 02 در برابر محور دوک قرار می گیرد و خروج از مرکز e حفظ می شود: می توانید سوراخ را سوراخ کرده و سوراخ کنید (یا باز کنید).

به طور دقیق تر (با دقت 0.01 میلی متر)، کنترل جابجایی بادامک ها در حین پردازش خارج از مرکز قطعات توسط یک نشانگر ثابت در نگهدارنده ابزار انجام می شود.

راه دوم. دیسک با یک سوراخ از پیش ماشینکاری شده روی یک سنبه نصب می شود که در یک چاک چهار فک ثابت شده است و به روشی که در بالا توضیح داده شد به خارج از مرکز e منتقل می شود. ماشینکاری روی سنبه های مرکزی نیز امکان پذیر است (شکل 313). با سوراخ های افست از قبل حفر شده، سنبه در مرکز دستگاه نصب می شود. پردازش غلطک های غیرعادی پینهای غیرعادی کوتاه* (قطعههای افست) در یک چاک افست چهار فک همانطور که در بالا توضیح داده شد ماشینکاری میشوند. غلتک های غیرعادی بلند در مراکز ماشین کاری می شوند. سوراخ های مرکزی در انتهای غلطک ها با علامت گذاری یا با استفاده از دستگاه های مخصوص، از قبل روی دستگاه حفاری سوراخ می شوند. ابتدا شفت بر روی سوراخ های مرکزی A مطابق با محور شفت نصب می شود و گردن های اصلی (اصلی) ماشین کاری می شوند. سپس شفت در مرکز روی سوراخ های مرکزی افست £> 1 II2 نصب می شود و گردن های خارج از مرکز چرخانده می شوند (شکل 311 را ببینید).

پردازش میل لنگ. اگر محور گردن خارج از مرکز از قسمت خالی میل لنگ فراتر رود، برای پردازش این گردن، قطعه کار در مرکز نصب می شود.

واشر جادار (شکل 314). واشرهای گریز از مرکز 2 و 3 بر روی ژورنال های اصلی شفت نصب می شوند. در انتهای واشرهای گریز از مرکز، سوراخهای مرکزی با فاصله e مشخص از محور مجلات اصلی حفر میشوند. هنگام پردازش گردن های غیر عادی، قطعه کار در مراکز روی سوراخ های مرکزی افست واشرها نصب می شود. Spacers 5 برای افزایش استحکام قطعه کار است. وزنه های 4، 6 قسمت های جابجا شده قطعه کار را متعادل می کنند. با پیشرفت چرخش، وزن قطعه کار کاهش می یابد و وزنه های تعادل با وزنه های سبک تر جایگزین می شوند.

برای استفاده از نگهدارنده ابزار عقب برای روبرو شدن با دیسک:

1 - نگهدارنده ابزار عقب، 2 - اسلاید متقاطع تکیه گاه، 3 - جا ابزار جلو برای برش صفحه انتهایی دیسک. آر<-зеи, закрепленный в переднем резцедержателе 3, выполняет подрезание, начиная от наружной поверхности до середині»! торца, а резец, закрепленный в заднем резцедержателе 1, осуществляет подрезание отверстия также до середины торца. Путь прохода инструмента в два раза меньше ширины торцовой поверхности заготовки, что сокращает время на обработку торца в два раза. Чистовой проход выполняется одним резцом. На рис. 329 показана схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой. Резцы 1 и 2, закрепленные в переднем резцедержателе, производят наружную обточку ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5) и для прорезания канавки (резец 4).

ماشینآلات 1K62، 16K20 و 1P611GІ با نگهدارندههای ابزار عقب عرضه میشوند. ماشین آلات طرح های قدیمی می تواند باشد

امکان تنظیم چند برش دستگاه بدون ساخت تجهیزات ویژه با استفاده از نگهدارنده ابزار معمولی برای این کار امکان پذیر است. استفاده از نگهدارنده ابزار عقب (اضافی) به شما امکان می دهد تعدادی از عملیات چرخش را سرعت بخشید: به طور همزمان پردازش خارجی و داخلی را انجام دهید. چرخش طولی با ثنایا واقع در جلو و پشت. نخ با استفاده از حرکت معکوس کولیس؛ شیار و پخ زدن و غیره در شکل. 328 استفاده از پست ابزار عقب را نشان می دهد

حرکت طولی و عرضی Mi حرکت تنظیم کننده برش را انجام می دهد.

ترکیبی از تنظیمات چند ابزاری پست ابزار جلو با استفاده از

332 دستگاه در K. SEMINSKY برای حفاری کره های داخلی:

1 - فنر، 2 - قفسه، S - دنده-، 4 - محفظه، 5 - بند

نوک پست ابزار عقب افزایش چشمگیری در بهره وری ایجاد می کند.

تنظیم نصب یک طرفه کاترها "در جلو" نیز موثر است. تنظیم (شکل 331، a) به برشدهندهها اجازه میدهد تا مراحل را آسیاب کنند (از چپ به راست تغذیه کنند)، یک شیار را با کاتر 2 برش دهند و انتهای آن را با کاتر 3 و پخ برش دهند. برش ها در یک نگهدارنده ابزار اضافی ثابت می شوند. در تنظیمات نشان داده شده در شکل. 331، b، دو برش استفاده می شود: boring 4 و thrust 5. یک وسیله مهم برای کاهش زمان پردازش استفاده از ماشین آلات مختلف است.

تجربه یک تراشگر مبتکر، برنده جایزه دولتی، مخترع ارجمند SSR اوکراین V.K. 332 و 333 دستگاه های Seminsky برای پردازش سطوح کروی داخلی (کروی) و مخروطی نشان داده شده است.

333 دستگاه V. K - SEMINSKY برای ماشینکاری سطوح مخروطی با تامین خودکار کالیپر بالا:

334 قطعه تولید شده توسط پردازش بر روی ماشین تراش.

ماشینهای تراش شامل گروه بزرگی از ماشینها هستند که عمدتاً برای پردازش سطوح دور هم محور به محور دوک طراحی شدهاند (استوانهای، مخروطی، شکلدار، پیچی و همچنین صورت). برای پردازش سطوح بیرونی قطعاتی مانند شفت از تراش مرکزی و بدون مرکز استفاده می شود. سطوح متحدالمرکز قطعاتی مانند بوشینگ ها و رینگ ها بر روی تراش های مرکزی تراش و چاک ماشین کاری می شوند. قطعاتی مانند دیسکها (با سطوح انتهایی قابل توجه) بر روی ماشینهای تراش جلویی ماشینکاری میشوند که نسبت به ماشینهای مرکزی منطقه کوچکتری را اشغال میکنند و برای پردازش سطوح انتهایی بیرونی و داخلی قطعه مناسبتر هستند. دستگاه های تراش صورت دارای دستگاه هایی برای حفظ سرعت برش ثابت و همچنین دستگاه هایی برای برش رزوه های صورت (مارپیچ) هستند.

ماشینکاری بر روی ماشین های تراش بدون مرکز با چرخش سرهای چند برش با تغذیه طولی قطعات کار انجام می شود. در این ماشین ها، لوله ها چرخانده می شوند، محصولات بلند به شکل استوانه ای. ماشین آلات با بهره وری بالا مشخص می شوند. آنها به گروه ماشین های خاص تعلق دارند. به طور گسترده در صنعت تراش های جهانی با طرح افقی مرکز چاک استفاده می شود.

راه های نصب و تراز کردن قطعات کار متداول ترین روش های نصب و تراز برای قطعات کار در زیر ذکر شده است. خطای موقعیت قطعه کار به فصل مراجعه کنید. 1.

نصب بر روی مراکز اغلب برای شفت ها، درام ها، سیلندرها و همچنین قطعات کار مختلف نصب شده بر روی سنبه ها استفاده می شود. قطعات کار کوچک و متوسط بر روی مراکز رانش جامد نصب می شوند (شکل 1a). در صورت بریدن انتهای قطعه کار از کنار دم، از نیم مرکز استفاده می شود. مراکز عقب هنگام پردازش در سرعت های برش بالا در حال چرخش هستند (وزن قطعات تا 20 تن). دقت نصب در چنین مراکزی کمتر از مراکز جامد است (خروج شعاعی به ترتیب تا 0.007 و 0.015 میلی متر برای مراکز با دقت افزایش یافته و معمولی مجاز است). صفحات خالی با سوراخ بر روی مراکز با قطر افزایش یافته با قسمت بالای مخروط (مراکز قارچ) نصب می شوند. روی انجیر 1، b، مرکز عقب قارچ چرخان است، مرکز جلو راه راه است. استفاده از مرکز راه راه (سه وجهی یا چند دندانه ای) به شما امکان می دهد یک شفت یا سیلندر صاف را در امتداد سطح بیرونی کاملاً پردازش کنید و هر دو انتهای قطعه کار را برش دهید ، زیرا پردازش بدون بند انجام می شود. با این حال، نصب بر روی مراکز شیاردار دقت بالایی را ارائه نمی دهد (خروج شعاعی تا 0.5 میلی متر)، به دلیل آسیب آن در اولین نصب، فقط یک بار استفاده از پایه را امکان پذیر می کند.

قطعات کار با قطر کوچک بر روی مراکز معکوس نصب می شوند (شکل 1، ج)، در حالی که از پخ های مخروطی در سطح بیرونی استفاده می شود. انتقال گشتاور در حین تکمیل چنین قطعات کار بدون راننده امکان پذیر است. پردازش مخروط ها با روش جابجایی دم با نصب روی مراکز توپ انجام می شود (شکل 1، د).

نصب بر روی یک مرکز جلوی شناور (شکل 1، ه) با قطعه کار بر اساس انتها، دقت ابعادی بالایی را در امتداد محور (با روش به دست آوردن خودکار ابعاد) فراهم می کند. برای کاهش لرزش سیستم، مرکز به صورت دستی با یک پیچ 1 یا به طور خودکار قفل می شود - هنگامی که مرکز با پیستون 2 گیر کرده است (شکل 1، f). وجود واشر درایو 3 در طراحی امکان پردازش قطعه کار را در یک تنظیم می دهد، زیرا نیازی به استفاده از دستگاه درایو نیست. این طرح هنگام پردازش قطعات کار با قطر تا 80 میلی متر، طول تا 400 میلی متر استفاده می شود. هنگام خشن کردن، واشر با یک سه دندانه ساخته می شود (شکل 1، g)، هنگام اتمام، چند دندانه است (شکل 1، h).در حالت دوم، آثار کوچکتری از دندانه های دستگاه محرک در انتهای قطعه باقی می ماند.قطعات کار با سوراخ قطر بزرگ با استفاده از شاخه ها یا ضربدرها بر روی مراکز نصب می شوند (شکل 1 و - n). چوب پنبه ها به طور کامل ساخته می شوند D = 10 ÷ 150 میلی متر (شکل 1، j) در حال گسترش برای D = 40 ÷ 350 میلی متر (شکل 1، l)، خود انبساط برای D = 70 ÷ 450 میلی متر (شکل 1i). صلیب های قابل تنظیم زمانی استفاده می شود D = 400 ÷ 1500 میلی متر (شکل 1، متر)؛ در D بیش از 1500 میلی متر، صلیب های جوش داده شده استفاده می شود (شکل 1، h).

نصب بر روی شاخه ها بدون تراز با دقت 0.03-0.10 میلی متر، بر روی صلیب های جوش داده شده - با دقت 0.2 میلی متر انجام می شود. اگر قطعه کار بر روی صلیب های قابل تنظیم نصب شود، خروجی شعاعی و موقعیت قطعه در سطوح افقی و عمودی با دقت 0.5 میلی متر کنترل می شود.

نصب در چاک و در مرکز عقب در مورد پردازش قطعات کار با قطر و طول زیاد، در صورت عدم وجود سوراخ مرکزی در سمت سر استوک استفاده می شود. دقت نصب در کارتریج های خود مرکز 0.05-0.10 میلی متر؛ هنگام استفاده از چهار دوربیننصب چاک با تراز کردن موقعیت قطعه کار از کنار چاک در ارتفاع و خروجی با دقت 0.05 میلی متر انجام می شود.

نصب در چاک و روی پایه ثابت برای پردازش سوراخ و انتهای قطعه کار و همچنین بخشی از قطعه کار که بین پایه ثابت و کارتریج قرار دارد استفاده می شود.

هنگام پردازش قطعات سنگین، از پایه های ثابت نوع باز و در موارد دیگر از نوع بسته استفاده می شود. در زیر پایه های ثابت، تسمه های مخصوص ماشینکاری می شوند (شکل 2، الف) در برخی موارد، شفت هایی با قطر 30-200 میلی متر می توانند بدون پردازش تسمه ها با استفاده از کوپلینگ های قابل تنظیم نصب شوند (شکل 2، ب). نصب صفحات خالی با تراز موقعیت در سطوح افقی و عمودی و خروجی با دقت 0.03 - 0.05 میلی متر انجام می شود. بدون تراز، قطعات کار در کارتریج های مخصوص نصب می شوند (شکل 2، ج).

نصب بر روی مراکز با استفاده از استراحت ثابت مورد استفاده در پردازش قطعات کار غیر صلب (شکل 3). سطح نصب در زیر پایه ثابت مستلزم الزامات بالایی برای انحرافات کلی و تحمل شکل و مکان سطوح است.

هنگام نصب در کارتریج قطعات کار با طول کوچک پردازش می شوند. بیشترین استحکام سیستم زمانی فراهم می شود که قطعه کار به سطح بیرونی یا داخلی لبه (تاج) و کوچکترین آن - هنگامی که به توپی بسته می شود. نصب در کارتریج های خود محور بدون تراز با دقت 0.1 میلی متر انجام می شود. در یک آستین تقسیم شده یا بادامک های غیر سخت - 0.03 میلی متر؛ V چهار دوربینچاک با تراز در قطر بیرونی و انتهای - با دقت 0.05 میلی متر.

قطعات کار با سوراخ برای نیازهای زیاد در محل پایه ها و سطوح کار بر روی سنبه های انتهایی یا مرکزی نصب شده است. سنبه های صاف با شکاف استفاده می شود (شکل 4، الف)، مخروطی (شکل 4، ب)، بادامک (شکل 4، ج)، توپ (شکل 4، د)، خودگیر غلتکی (شکل 4). ، e)، کولت (شکل 4، f)، با فنرهای دیسکی (شکل 4، g)، با هیدروپلاستیک (شکل 4، h)، عناصر الاستیک از نوع موجدار (شکل 4، i)، با یک تناسب تداخل (شکل 4، k) و غیره.

روی سنبه بادامک (شکل 4، ج را ببینید)، قطعه کار با چندین بادامک 1 ثابت می شود، که وقتی سنبه روی مرکزها نصب می شود، با انگشتان 2 از هم جدا می شوند. برای ثابت کردن قطعه کار روی سنبه توپی (شکل 4، د)، جداکننده با توپ ها باید در امتداد محور به سمت چپ جابجا شود. در این مورد، توپ ها بین قطعه کار و آستین 1 گوه می شوند. سنبه غلتکی (شکل 4، e) خود گیر می کند. در لحظه اولیه پردازش، قطعه کار تا حدودی نسبت به بدنه 1 می چرخد. غلتک های 2 بین سطح سوراخ و تخت های بدنه قرار می گیرند. روی سنبه هایی با عناصر الاستیک (شکل 4، e - i)، قطعه کار با یک شکاف نصب می شود، سپس عنصر الاستیک تغییر شکل می دهد، که با کمک آن شکاف از بین می رود.

سنبه تداخلی (شکل 4، j) پردازش سطح بیرونی و انتهای قطعه کار را در یک تنظیم ممکن میسازد، در نتیجه دقت بالایی در محل سطوح تضمین میشود. در چنین سنبه هایی، چرخ دنده ها اغلب قبل از چرخ دنده ماشینکاری می شوند. هنگام فشار دادن قطعه کار بر روی سنبه، باید اندازه را به دقت حفظ کرد L . سنبه برای سهولت در نصب دارای قسمت راهنما 1 با کلید راهنما 2 می باشد. از این نوع سنبه برای نصب قطعات کار با سوراخ صاف و خاردار نیز استفاده می شود. سنبه های کششی و سنبه هایی با المان های کشسان بیشترین دقت را در مکان یابی سطوح ارائه می دهند.

جزئیات شکل پیچیده (اهرم ها، قسمت های بدن) هنگام ماشینکاری بر روی ماشین تراش بر روی یک صفحه نصب شده است. صحت نصب با تراز کردن موقعیت سطوح استوانه ای، انتهای و صفحه کانکتور بررسی می شود. برای کاهش ارتعاش از متعادل کننده استفاده می شود.

نصب زاویه مورد استفاده در پردازش قطعات بدنه، یاتاقانها و غیره. - دقت نصب 0.5 میلی متر نصب بر روی مربع اغلب هنگام پردازش سیستم سوراخ های کواکسیال با قطرهای مختلف در قسمت های بدن در ماشین های CNC استفاده می شود. با جابجایی کاتر در امتداد شعاع، می توانید اندازه سوراخ های مشخص شده را بدست آورید. در ماشین های حفاری CNC، انجام این کار دشوارتر است.

در غیاب ماشین های خسته کننده، قطعات سنگین بدن نامتعادل بر روی ماشین تراش ماشین کاری می شوند با نصب قطعه کار روی کولیس; این ابزار در دوک با پشتیبانی اضافی روی دم نصب شده است.

هنگام تراز کردن قطعات کار استوانه ای، نصب شده در سه و چهار دوربینکارتریج هاخروجی قطعه کار (با طول زیاد، خروجی در چاک و در انتهای آزاد بررسی می شود) (شکل 6، الف) و محل صحیح آن در سطوح افقی و عمودی را بررسی کنید. در این حالت ابزار کنترل روی تکیه گاه یا روی تخت دستگاه ثابت می شود. موقعیت صحیح قطعه کار مستطیلی با روش های زیر فراهم می شود. در روش اول (شکل 6، ب)، قطعه کار برای چرخش با خطرات علامت گذاری اعمال شده در انتهای آن، واقع در فاصله a و ارسال می شود.ب از لبه ها هنگام نصب قطعه کار، نقطه تقاطع علامت ها باید با محور چرخش تراز باشد. برای انجام این کار، فاصله از خطر افقی (مثلاً a) تا راهنماها یا کولیس را اندازه گیری کنید. پس از دو اندازه گیری (در موقعیت اولیه و پس از چرخش 180 درجه چاک)، جابجایی لازم قطعه کار تعیین می شود. با شل کردن یکی و سفت کردن بادامک مقابل، قطعه کار به موقعیت مورد نظر منتقل می شود.

در روش دوم، برای تسریع در نصب، نقطه تقاطع علامت ها را هسته می زنند، قطعه کار را توسط مرکز فشرده می کنند و سپس بادامک ها را با دقت بالا می آورند.

برای تراز کردن موقعیت صفحات کامپوزیت، موقعیت صفحه قطری را علامت گذاری کنید و سپس موقعیت اتصال را با یک نشانگر بررسی کنید (آنها به موقعیت افقی صفحه اتصال می رسند و آن را با محور چرخش تراز می کنند).

هنگام نصب در چاک و استراحت ثابت خروجی قطعه کار را در چاک کنترل کنید. سپس با روش های زیر موقعیت شفت را در نزدیکی محل استراحت ثابت بررسی کنید. اگر سوراخ مرکزی وجود داشته باشد، موقعیت قطعه کار توسط شکاف حلقوی بین سوراخ و مرکز با استفاده از یک سنج حسگر بررسی می شود (شکل 7، د). ناهماهنگی بالچه تیر عقب یا ابزار محوری توسط ابزاری که بر روی لنگ یا روی قطعه کار نصب شده کنترل می شود (شکل 7، a).

صحت موقعیت در سطوح عمودی و افقی توسط شکاف بین سوزن ضخامت سنج و سطح قطعه کار (شکل 7، ب) با استفاده از نشانگرها ارزیابی می شود. نشانگرها را می توان بر روی یک دستگاه خاص نصب کرد (شکل 7، ج). قرائت نشانگرها با در نظر گرفتن قطر واقعی قطعه کار در محل کنترل تصحیح می شود.بعضی از قطعات کار پس از تراز (روتور توربین ها، ژنراتورها و غیره) در نهایت طبق روش نصب می شوند که طرح آن نشان داده شده است. در شکل 7، ج. ناهماهنگی با نوار کنترل حفر شده در استراحت ثابت با اندازه گیری فاصله از این باند تا سطح قطعه کار در سه نقطه کنترل می شود.

طرح هایی برای انجام عملیات اساسی. چرخش با یک کاتر- روش اصلی پردازش بر روی ماشین تراش. برش برش بیش از 1.0-1.5 ارتفاع میله آن به ترتیب برای برش های با صفحات ساخته شده از آلیاژ سخت و فولاد با سرعت بالا گرفته می شود. قسمت بالای کاتر در ارتفاع مراکز یا کمی بالاتر (چرخش خشن) یا پایین تر (چرخش پایان) تنظیم می شود. درآر > 50 میلی متر جابجایی توسط مقدار انجام می شود h ≤ 0.01 R (که در آن R - شعاع قطعه کار). هنگام اتمام، چنین نصبی از ازدواج احتمالی به دلیل تغییر شکل برش محافظت می کند. موقعیت نوک کاتر با خطر اعمال شده بر روی لنگ های دم، در مرکز یا با استفاده از الگوهای خاص بررسی می شود. تنظیم ابزار برای اندازه بر اساس قطر با روش حرکات آزمایشی انجام می شود. دسته ای از جاهای خالی با استفاده از نشانگر و توقف های سخت با روش به دست آوردن خودکار ابعاد بدون جابجایی برش در جهت عرضی در امتداد اندام پردازش می شود.

هنگام پردازش قطعات کار پله ای، توقف های چرخشی چند حالته در ترکیب با کاشی های اندازه گیری استفاده می شود (شکل 8، a). ابعاد طولی در امتداد اندام، با توجه به خطراتی که قبلاً مشخص شدهاند، در امتداد ایستگاهها حفظ میشوند (توقفها میتوانند سفت، صلب با کاشیها، درامها و نشانگرها باشند) (شکل 8، ب). چرخش با استفاده از راه اندازی چند برش به شما امکان می دهد زمان پردازش دسته ای از قطعات را کاهش دهید.

ماشینکاری را با یک کاتر پایان دهید . هنگام پردازش قطعات کار ثابت شده در چاک، از برش های برش استفاده می شود. استفاده از برش های امتیازدهی هنگام برداشتن مقادیر زیاد با تغذیه به مرکز منجر به تشکیل تقعر می شود. بنابراین، تکمیل انتها با تغذیه کاتر از مرکز به سمت حاشیه انجام می شود. با همان خوراک ، انتهای قطعات کار بزرگ پردازش می شود ، زیرا در نتیجه سایش برش ، انحراف ایجاد می شود که هنگام مونتاژ قطعات خطرناک تر است - تقعر.

ماشینکاری سوراخ با ابزار برش محوری . ابزار (مته، سینک، گیرهدار) در دم یا کولیس نصب میشود. حفاری با مته پیچشی در انجام می شودل/d < 10. Инструментом для глубокого сверления (рис. 9) обрабатывают отверстия с отношением ل/d > 10. سوراخ هایی با طول قابل توجهی با "تغذیه معکوس" برای کاهش ارتعاشات و بهبود دقت ماشین کاری می شوند (ماندرل با کشش کار می کند).

ماشینکاری سوراخ ها با کاتر خسته کننده. سوراخ ها د<70 мм, ل < 150 мм при ل/d <5 обрабатывают резцом, закрепленным в суппорте (рис. 10,а); при d > 70 میلی متر، ل> 150 میلی متر، ل/d < 5 - резцом, закрепленным в расточной оправке (рис. 10,б); при ل/d > 5 یک تکیه گاه اضافی در اسپیندل نصب کنید (شکل 10، ج). درل/d > 10، سرهای خسته کننده با بلوک های راهنما استفاده می شود (شکل 10، د). سوراخ های بسته مانند محفظه های رول با ابزار خاصی ماشین کاری می شوند. پس از قرار دادن ابزار در سوراخ، نوک کاتر توسط یک اهرم یا مکانیزم دیگر در وضعیت کار قرار می گیرد.

سوراخ کردن با ابزار ساینده. با استفاده از ابزارهای ویژه، سوراخ ها با سنگ زنی داخلی پردازش می شوند (شکل 11). فوق العاده، سنگ زنی

برش دادن شیار و جدا شدن . ماشینکاری تک کاتر روش اصلی برای ماشینکاری شیارهای ساده و جداسازی قطعات است. کاترها دقیقاً با توجه به ارتفاع مرکزها بدون انحراف به محور قطعه کار تنظیم می شوند. شیارهای باریک (تا عرض 20 میلی متر) با دقت کم در یک حرکت بریده می شوند و شیارهای دقیق تر در سه حرکت بریده می شوند. شیارهای عریض با دقت کم بلافاصله در چندین حرکت کاری بریده می شوند. برای شیارهای با دقت بالا، دیوارهای جانبی پس از خشن کردن به پایان می رسد. شیارهای شکل غیرمسئولانه در یک حرکت کاری بریده می شوند. در موارد دیگر، پردازش ابتدا با یک برش شکافدار و سپس با یک برش شکل انجام می شود. قطعات جدار نازک با کاتر مستقیم، دیواره ضخیم و محورها با کاتر خمیده بریده می شوند. با استفاده از یک تنظیم خاص (شکل 12)، می توانید چندین قسمت را برش دهید یا هر دو شیار بیرونی و داخلی قطعه را به طور همزمان برش دهید.

پردازش سطوح مخروطی یک کاتر شکل برای پردازش مخروط های بیرونی و داخلی کوتاه استفاده می شود. پردازش را می توان با تغذیه طولی و عرضی انجام داد. با الزامات بالا برای دقت، ابزار با توجه به تغییر شکل سیستم مطابق با الگو نصب می شود.

مخروط های داخلی (پخ های مرکزی) باد < 1000 мм и конические отверстия обрабатывают специальными зенковками, зенкерами и развертками, Стандартизованные конусные отверстия (в насадных инструментах и т. п.) обрабатывают комплектом разверток после сверления (диаметр сверла на 0,5- 1,0 мм меньше номинального размера первой развертки). При обработке с поворотом верхних салазок суппорта наибольшая длина конуса ограничена, так как определяется ходом верхних салазок суппорта.

با روش جابجایی دم، مخروط های بیرونی ملایم با دقت پایین پردازش می شوند. روش ساده است، زیرا به تجهیزات خاصی نیاز ندارد. در حین پردازش، صندلی مرکزی خرد می شود، بنابراین بهتر است از مرکز توپ برای نصب استفاده کنید. انحراف لازم دم استوک (معمولاً بیش از 0.01 طول سطح مخروطی قطعه کار) با توجه به مقیاس چاپ شده روی این سر و با توجه به نشانگر یا اندام کولیس (در صورت کنترل با استفاده از یک قطعه کار) تنظیم می شود. پروب و یک میله ثابت در کولیس).

مخروط هایی با زاویه شیب تا 12 درجه در امتداد خط کش مخروطی پردازش می شوند. این روش در مقایسه با روش قبلی دقت بالاتری را ارائه می دهد. ماشینکاری روی دستگاه کپی با استفاده از دستگاههای الکتریکی یا هیدرولیکی، در مقایسه با ماشینکاری روی خطکش مخروطی، دقت بیشتری و سایش کمتری بر روی دستگاه کپی میدهد. مخروطی معکوس بیش از 30-40 درجه نباشد. با کمک یک گیتار تغذیه عرضی، به کاتر تغذیه طولی و عرضی همزمان داده می شود.من تادبه دست آوردن یک مخروط با تغذیه محوری و شعاعی همزمان به طور گسترده در ماشین های CNC استفاده می شود.

پردازش سطوح شکل دار . برش های شکل دار سطوح تا 60 میلی متر (در ماشین های بزرگ تا طول 150 میلی متر) و سطوح انتقالی با شعاع حداکثر 20 میلی متر را پردازش می کنند. خشن کردن برای افزایش بهره وری با برش های معمولی انجام می شود. هنگام استفاده از دستگاه های چرخشی، نوک کاتر از طریق یک زاویه α در امتداد قوس دایره ای با شعاع حرکت می کند.آر ، در حین پردازش سطوح کروی بیرونی (شکل 13، الف) و سطوح داخلی (شکل 13، ب) یا پروفیل بشکه ای شکل (شکل 13، ج) قطعه کار. کاتر معمولاً با استفاده از چرخ دنده حلزونی حرکت می کند (شکل 13، د).

سطوح کروی قطعات کار با اندازه متوسط با استفاده از دستگاه های اهرمی با طرح های مختلف پردازش می شود. به عنوان مثال، یک تکیه گاه اهرمی روی قاب (شکل 14) و دیگری روی کولیس ثابت است. هنگامی که کولیس به محور تغذیه می شود، کاتر در امتداد شعاع حرکت می کندآر ، پردازش یک سطح کروی.

هنگام پردازش روی دستگاه کپی، از دستگاه های عمل مستقیم (نیروی برش روی دستگاه کپی تأثیر می گذارد؛ تغییر شکل های سایش و الاستیک دستگاه کپی زیاد است، دقت پردازش پایین است) و دستگاه هایی با عنصر تقویت کننده استفاده می شود. در دستگاه های اقدام مستقیم، دستگاه کپی به صورت هم محور با قطعه نصب می شود که با استفاده از یک براکت در پشت یا جلو (شکل 15، a) دستگاه بر روی دم نصب شده است. در این حالت، غلتک با نیروی متفاوت بر روی دستگاه کپی فشار داده می شود (شکل 15، ب). هنگام اتمام، طرح را اعمال کنید II ، برای کار سبک - یک نمودارمن ، هنگام خشن کردن برای کارهای سنگین - یک نمودار III . در دقیق ترین دستگاه ها به جای غلتک از پروب چاقو استفاده می شود. برای پردازش سطوح با زاویه ارتفاع بیش از 35 درجه، از خط کش های کپی کشیده استفاده می شود. با کمک یک مکانیسم خاص، چنین خط کشی نسبت به کاوشگر با سرعت بیشتری حرکت می کند، که این امکان را فراهم می کند که زوایای ارتفاع روی خط کش کوچکتر از روی قطعه باشد.

با کمک یک تکیه گاه هیدرولیک، می توان سطوحی با قطرهای افزایش و کاهش را پردازش کرد، اما نه بیشتر از D - d≤ ل، جایی که ل- طول ناحیه تحت درمان استفاده از تکیه گاه هیدرولیک باعث افزایش بهره وری 1.5-2 برابر می شود.

ابزارهای فنجانی مخصوص سطوح داخلی کروی (شکل 16، الف) و خارجی (شکل 16، ب - د) را با شعاع پردازش می کنند.آر ، دوک ابزار در زاویه α تنظیم شده است:

جایی که D - قطر ابزار فنجان؛ب - فاصله بین بالای ابزار و مرکز کره ابزار در حین پردازش از یک درایو خاص می چرخد.

ماشینکاری بادامک، شیارهای منحنی. در دستگاه کپی که به صورت کواکسیال با قطعه نصب شده است، بادامک هایی با طول کوچک پردازش می شوند. فیکسچر اهرمی (شکل 17، الف) برای ریزش پروفیل استفاده می شودRmax - Rmin≤ 0,5 Rmin، اما نه بیشتر از 150 میلی متر. شیارهای مارپیچی به همین روش پردازش می شوند.

هنگام ساخت بادامک مطابق با دستگاه کپی و سطح ماشینکاری شده، دستگاه کپی با ضخامت کم به انتهای قطعه کار متصل می شود (شکل 17، ب). یک بخش اولیه کوچک در امتداد آن پردازش می شود. سپس غلتک در امتداد سطح پردازش شده قبلی حرکت می کند. این روش هنگام پردازش بادامک های صاف با تفاوت استفاده می شودRmax - Rmin≤ 0,2 Rminاما نه بیشتر از 100 میلی متر. دقت پردازش پایین است.

پردازش سطوح غیرعادی با خروج از مرکز بیش از 8-10 میلی متر، سوراخ های مرکزی افست در شفت هایی با خارج از مرکز (شکل 18، a) در امتداد علامت گذاری ها یا هادی حفر می شوند. قطعات دارای سوراخ بر روی سنبه ها نصب می شوند (شکل 18، ب). برای خارج از مرکز بزرگ، استفاده کنید سانتریفیوژها(یوغ): برای D \u003d 45 ÷ 860 میلی متر - جامد (شکل 18، ج)، برای D - 55÷250 میلی متر - قابل جدا شدن (شکل 18، د). هنگامی که بر روی سنبه های کنسولی نصب می شود، پردازش بدون تراز انجام می شود. دقت پردازش بستگی به خطا در پایه گذاری قطعه بر روی سنبه دارد (شکل 18، ه).

موقعیت قطعه کار در حال استفاده افست چهار دوربینکارتریج (شکل 19، الف) با دقت 0.05 میلی متر (روی سطح تمیز ماشینکاری شده) کنترل می شود. هنگام استفاده از چاک های سه فک (شکل 19، ب)، ضخامت صفحه اندازه گیری b = 1.5e، جایی که D - قطر پایه؛ e خروج از مرکز است.

سطوح خارج از مرکز نیز با استفاده از کارتریج های ویژه پردازش می شوند (شکل 19، ج)، که شامل سه دوربینچاک 1، میز گردان 2 و کولیس 3 برای ایجاد خارج از مرکز. هنگام نصب قطعه در حلقه های مخصوص (شکل 20)، سوراخ ها حفر می شوند که به طور غیرعادی و با زاویه نسبت به سطح بیرونی قرار دارند. هنگام نصب حلقه ها باید از محل صحیح آنها اطمینان حاصل شود (معمولاً تراز با توجه به خطر اعمال شده در انتهای حلقه ها و تشکیل قطعه انجام می شود). در طول پردازش، حلقه سمت راست در کارتریج ثابت می شود، سمت چپ - روی لونت.

طراحی عملیات تراشکاری بر روی ماشین های گروه تراش، قطعاتی با اشکال و اندازه های مختلف پردازش می شود که عمدتاً متعلق به کلاس بدنه های انقلاب است. در میان آنها، قطعاتی مانند شفت طولی چندین برابر بیشتر از قطر دارند. برای قطعاتی مانند دیسک، قطر بیشتر از طول و برای قطعاتی مانند بوش، سیلندر، قطر و طول به یک ترتیب است. تفاوت در شکل و اندازه قطعات بر نحوه نصب قطعات برای پردازش و ترتیب پردازش تاثیر می گذارد. اما در عین حال، این جزئیات اشتراکات زیادی دارند. ویژگی متحد کننده این است که آنها عمدتاً توسط سطوح خارجی، داخلی و انتهایی که دارای یک محور چرخش مشترک هستند تشکیل می شوند. بنابراین، هنگام پردازش چنین قطعاتی، علاوه بر وظیفه کلی به دست آوردن ابعاد مشخص، یک مشکل تکنولوژیکی برای اطمینان از تراز این سطوح و محل دقیق انتهای آن نسبت به محور قطعه وجود دارد. این الزامات با روش های زیر برای تنظیم و پردازش قطعات کار بر روی ماشین تراش ارائه می شود: 1) پردازش سطوح کواکسیال از یک نصب. 2) پردازش در دو راه اندازی - ابتدا سطوح بیرونی و سپس سطوح داخلی با قسمت بر اساس سطح بیرونی (پردازش از سطح بیرونی). 3) پردازش در دو راه اندازی - ابتدا سطح داخلی و سپس خارجی بر اساس سطح داخلی (پردازش از سوراخ).

ماشینکاری در یک راه اندازی انحرافات کوچک را از تراز و عمود بودن انتهای محور قطعه در ساخت قطعات با استحکام بالا تضمین می کند. این همچنین در مورد پردازش شفت ها با نصب در مراکز صدق می کند، اگرچه این پردازش با روش سوم مطابقت دارد. هنگام وسط شفت، سوراخ ها نیز می توانند ماشین کاری شوند. نصب مجدد شفت باعث انحراف زیاد در محل سطوح نمی شود روش دوم و سوم در نظر گرفته شده مربوط به پردازش قطعات ثابت شده در چاک و روی سنبه می باشد.

ماشینکاری از سطح بیرونی (بر اساس این سطح هنگام ماشینکاری سوراخ) بست قابل اعتماد و انتقال گشتاور بالا را فراهم می کند. اما دقت نصب قطعه در کارتریج ها در امتداد سطح خارجی پایین است، زیرا تلرانس های گسترده ای به ابعاد سطح خارجی اختصاص داده شده و خطای نصب در کارتریج زیاد است، اما در برخی موارد استفاده از این روش توسط ویژگی های فرآیند فن آوری دیکته می شود.

در صورت استفاده از روش سوم (ماشینکاری از سوراخ)، عمل آوری نهایی قطعه با نصب آن بر روی سنبه انجام می شود که در بسیاری از موارد دقت بالایی در مکان یابی سطوح (مقایسه با دقت ماشینکاری در) فراهم می کند. یک راه اندازی) و امکان استفاده از وسایل ساده تر و دقیق تر (ماندرل) را فراهم می کند. قطعات بزرگ روی سنبه ها پردازش نمی شوند.

علاوه بر روش های ذکر شده در بالا، روش های دیگری نیز امکان پذیر است. بنابراین در دستگاه های CNC پردازش در دو حالت انجام می شود. ابتدا قطعه از یک طرف ماشین کاری می شود، سپس 180 درجه می چرخد و از طرف دیگر ماشینکاری می شود. در این مورد، سطوحی که با تلورانس های محکم محدود شده اند، مطلوب هستند که در یک راه اندازی ماشین کاری شوند.

آهنگری، ریخته گری، قطعه قطعه از محصولات نورد شده را می توان به عنوان بلانک در حین پردازش بر روی ماشین تراش استفاده کرد. در تولید خودکار، به ویژه هنگام پردازش در ماشین های CNC، استفاده از قطعات کار با دقت پایین غیرقابل قبول است. در این مورد، تلورانس ها و میزان مجاز قطعات کار باید 10-30٪ کمتر از هنگام پردازش در ماشین های دستی باشد.

شفت ها باید قبل از ماشینکاری صاف شده و تحت عملیات حرارتی قرار گیرند تا قابلیت ماشینکاری بهبود یابد و تنش های پسماند کاهش یابد. سایر قسمت ها نیز تحت عملیات حرارتی قرار می گیرند.

سخت تر شدن الزامات مربوط به دقت و خواص مواد قطعه کار پردازش شده در ماشین های CNC با نیاز به کاهش بار روی دستگاه، تمایل به کاهش میزان تراشه های تولید شده در طول پردازش و ایجاد مطلوب ترین شرایط کاری برای دستگاه توضیح داده می شود. ابزار برش. ماشینی که بر روی آن لایه برداری و خشن انجام می شود نیاز به توجه مداوم اپراتور دارد. در نتیجه، سازماندهی تعمیر و نگهداری چند ماشین و گنجاندن ماشین در ماژول ها و سیستم های تولید انعطاف پذیر غیرممکن است.

در برخی موارد، توصیه می شود که از قطعات پیچیده در ساخت قطعات استفاده کنید. از یک قطعه کار پیچیده، می توان چندین قسمت را پردازش کرد، متفاوت، اما از نظر شکل و اندازه مشابه (شکل 21).

سهام نورد اغلب به عنوان یک بلانک استفاده می شود (به ویژه در تولید خودکار: انبوه - هنگام پردازش در ماشین های اتوماتیک و نیمه اتوماتیک و سریال - هنگام پردازش در ماشین های CNC). محصولات نورد شده به قطعات با طول اندازه گیری شده بر روی دستگاه های برش بریده می شوند: اره برقی، اره نواری و اره مدور. دقت این عملیات بر عملیات تراش بعدی تأثیر می گذارد. لازم است که انحراف از عمود بودن سطح انتهایی سطح خارجی حداقل باشد. پربارترین روش ها بریدن محصولات نورد شده با اره های مدور و چرخ های ساینده است. بیشترین دقت زمانی که قطعه کار در حال برش چرخانده می شود تضمین می شود. با قطر قطعه کار بیش از 50 میلی متر - قطعه کار (برای یک قسمت)؛ با قطر کمتر می توان از یک قطعه کار برای چندین قسمت استفاده کرد.

پس از دریافت یک قطعه کار از یک شفت با اندازه متوسط، پایه های تکنولوژیکی پردازش می شوند - دو انتهای و سوراخ مرکزی. سوراخ های مرکزی و انتهای شفت نه تنها پایه ای برای چرخش، بلکه برای عملیات سنگ زنی و همچنین برای تعمیر قطعات هستند.بنابراین، آنها در معرض الزامات بالایی برای هم محوری، ثبات عمق، قطر و زاویه مخروط هستند. برای انجام این عملیات از دستگاه های مرکزی، مرکز برش، فرز مرکزی، برش مرکزی و همچنین دستگاه های تراشکاری، فرز، حفاری و غیره استفاده می شود.

پردازش را می توان با اجرای متوالی یا موازی متوالی انتقال ها انجام داد. مصلحت انجام یک یا گزینه دیگر پردازش با یک محاسبه فنی و اقتصادی تعیین می شود. به عنوان یک قاعده، ترکیبی از انتقال و استفاده از ماشین آلات برای پردازش پیچیده در بسیاری از موارد حتی با بار کمی از ماشین آلات (10٪ یا بیشتر) توصیه می شود. علاوه بر این، ماشینهای دو طرفه در طول پردازش، دقت بالاتری در محل سطوح (انتها و سوراخهای مرکزی) پایههای تکنولوژیکی ارائه میکنند. بنابراین، هنگام پردازش در یک ماشین مرکزی دو طرفه 2910، انحراف از تراز سوراخ مرکزی به سطح بیرونی از 0.072-0.120 میلی متر تجاوز نمی کند. تحمل برای عمق سوراخ مرکزی 0.18-0.30 میلی متر است.

ماشین های برش مرکزی دو طرفه (مثلا MP179، 2931، 2932، و غیره) همچنین چرخاندن انتهای شفت، پخ، سوراخ ها و سوراخ ها و برش رزوه ها را ممکن می کنند. استفاده از تجهیزات این نوع به طور قابل توجهی بر چرخش بعدی تأثیر می گذارد - در بسیاری از موارد می توان شفت را در یک منشور ماشین کاری کرد، یعنی نیازی به نصب مجدد آن نیست، زیرا سطح بیرونی گردن های شدید قبلاً ماشین کاری شده است.

اگر عملیات تراشکاری روی ماشینهای CNC انجام میشود، بهتر است پردازش پایههای تکنولوژیکی روی ماشینهای برش مرکزی انجام شود. علاوه بر این، پس از پردازش در دستگاه های برش مرکزی، نیازی به برش اضافی سطح انتهایی روی ماشین تراش نیست (پس از آسیاب انتهایی، پیرایش آنها روی تراش الزامی است). تحمل طول قطعه کار قبل از پردازش در دستگاه های CNC - حداکثر 0.6 میلی متر.

با پردازش بعدی شفت ها (پس از عملیات حرارتی)، الزامات برای دقت سوراخ های مرکز پردازش افزایش می یابد. هنگام سنگ زنی سوراخ های مرکز در ماشین های خاص (3922P، 3922E، MB -119 و غیره) انحراف از گردی 1 - 3 میکرون، انحراف از صافی ژنراتیکس تا 4-6 میکرون را فراهم می کند. پارامتر زبری سطح تا Ra = 0.63 میکرومتر.

هنگام تثبیت قطعه کار مانند بوشینگ ها، دیسک ها و غیره در چاک یک دستگاه CNC، اغلب قبل از عملیات چرخش اصلی، پایه های تکنولوژیکی بر روی ماشین های دستی پردازش می شوند. در دستگاه CNC، قطعات کار با استفاده از بادامک های غیر سخت شده در چاک ها ثابت می شوند. برای بهبود دقت نصب، بادامکهای سختنشده قبل از پردازش قطعه طبق یک برنامه خاص در دو انتقال - زبر کردن (شکل 22، الف) و تکمیل (شکل 22، ب) خسته میشوند.

انتخاب صحیح پایه های تکنولوژیکی انحراف محل سطوح قطعه کار در ناحیه کار دستگاه و در نتیجه یکنواختی کمک هزینه در حین پردازش، دقت پردازش سطوح به هم پیوسته، سفتی را تعیین می کند. چسباندن قطعه کار و بهره وری از پردازش.

در تراش های نوع چاک، قطعات کار ثابت می شوند: در یک چاک، روی یک صفحه، روی یک مربع واقع در یک صفحه. پرکاربردترین چاک های سه فک با تعویض سریع اتوماتیک (راننده). در این حالت، پایه قطعه کار، سطوح بیرونی انتهایی، استوانه ای و مخروطی (حداقل 8-10 میلی متر طول) است. بادامک ها را می توان سخت یا غیر سخت کرد. بادامک های سخت شده برای چسباندن قطعات کار با سطوح خام استفاده می شود. برای بستن قطعات مهر شده یا ریخته گری با شیب، می توان به سطوح کار بادامک ها شکل مخروطی داد. در برخی موارد، از بادامکهای ویژه با درجهای نوسانی برای ایجاد تماس در طول بیشتر استفاده میشود. بادامک های سخت نشده دقت نصب بالایی را ارائه می دهند، زیرا خود بادامک ها قبل از پردازش دسته ای از قطعات مستقیماً روی دستگاه ماشین کاری می شوند و سطوح قبلاً ماشینکاری شده روی قطعه کار استفاده می شود.

هنگام انتخاب پایه ها و طراحی فک های قابل تعویض، سعی می شود قطعه کار را تا حد امکان نزدیک به چاک ثابت کرده و از سطح استوانه ای با بیشترین قطر به عنوان پایه استفاده کنند. با این حال، گاهی اوقات از یک صفحه انتهایی و یک سطح استوانه ای داخلی از قبل ماشینکاری شده استفاده می شود. این گزینه پایه از نظر صلبیت و دقت پردازش کمتر ارجحیت دارد.

چاک های مخصوص پردازش یک قطعه کار را در دو طرف بدون تغییر فک ممکن می کند (شکل 23).

همچنین از چاک های مخصوص برای اطمینان از پردازش قطعات تقویت کننده مانند صلیب های دو و چهار طرف با چرخش در یک زاویه خاص استفاده می شود تا محور عنصر در حال پردازش با محور دوک تراز شود. چاک های معمولی مسیر فک نسبتاً کوتاهی دارند.

در ماشینهایی که جزء ماژولهای تولید انعطافپذیر هستند، از چاکهایی با ضربه فک بزرگ، چاکهایی با سیستمهای تعویض فک با تغییر سریع و غیره استفاده میشود.

طراحی یک عملیات تراشکاری بخشی از یک کار کلی تر توسعه یک فرآیند تکنولوژیکی برای ساخت یک قطعه است (به فصل 5 مراجعه کنید). لازم است نه تنها بدانیم که قطعه کار به چه شکلی وارد عملیات تراشکاری می شود، بلکه دقت آن پس از پردازش چقدر باید باشد. توسعه تکنولوژیکی عملیات تراشکاری در ماشین های CNC با ترسیم طرحی از قطعه کار به شکلی که پس از پردازش قبلی به خود می گیرد شروع می شود و تمام ابعاد و الزامات فنی را نشان می دهد. توصیه می شود روی طرح با خطوط نازک کانتور قسمت به دست آمده پس از پردازش نشان داده شود که نشان دهنده تلورانس ها و کیفیت سطح است.

علیرغم این واقعیت که قبل از توسعه فرآیندهای تکنولوژیکی، قابلیت ساخت قطعه مورد تجزیه و تحلیل قرار می گیرد، هنگام طراحی عملیات تراشکاری در ماشین های CNC، توصیه می شود که قابلیت ساخت آن را نیز تجزیه و تحلیل کنید. در عین حال، توجه به یکسان سازی عناصر قطعه، ساده سازی شکل هندسی و ارائه سفتی در حین پردازش جلب می شود.

هنگام استفاده از دستگاه های CNC لازم است از قابلیت های تکنولوژیکی این تجهیزات نهایت استفاده را برد. برای هر دستگاه یک مجموعه ابزار خاص وجود دارد. شما باید امکان پردازش قطعه را با استفاده از آن بررسی کنید. در صورت لزوم، پیشنهادهایی برای تغییر طراحی قطعه ایجاد کنید.

بیشترین تأثیر را هنگام استفاده از ماشینهای CNC برای حل پیچیدهترین مشکلات تکنولوژیکی، به عنوان مثال، برای پردازش قطعات یک پروفایل پیچیده، در مورد غلظت بالای انتقال پردازش، به استثنای کار قفلسازی و وسایل پیچیده، حاصل میشود. در ماشین های CNC، پردازش قطعات با کمتر از سه مرحله و قطعاتی که زمان راه اندازی و تراز آن طولانی است، غیرعملی است. دستگاه CNC باید سالانه به مدت 10-25 ساعت مشغول پردازش قطعاتی به همین نام باشد.

سطح قطعه پس از تراشکاری بسته به هدف و الزامات دقت به دو بخش اصلی و اضافی تقسیم می شود. بخش های اصلی موقعیت این و قطعات مرتبط با آن را در محصول تعیین می کنند.دقت پردازش این مناطق باید بالاترین باشد. نواحی اصلی سطح با کاترهای عبوری، کپی و خسته کننده پردازش می شوند، بخش های اضافی - شیارهای صورت و گوشه، سطوح رزوه ای، شیارهای تسمه V و غیره با شیارها، برش های رزوه ای و غیره پردازش می شوند.

با وجود اشکال مختلف قطعات، می توان یک توالی معمولی از انتقال پردازش ایجاد کرد. معمولاً مناطق اصلی سطح در چندین انتقال پردازش می شوند. اگر قطعه تحت عملیات حرارتی متوسط قرار نگیرد، میتوان انتقال را در یک ماشین در یک عملیات انجام داد، یا اگر قطعه تحت عملیات حرارتی قرار گرفت، در چندین عملیات روی ماشینهای مختلف انجام میشود.

تقسیم تمام انتقال ها به عملیات جداگانه بر اساس دقت احتمالی عملیات سطحی در یک ماشین معین یا در حضور عملیات عملیات حرارتی متوسط انجام می شود.

در تراش های CNC، ترتیب انتقال پردازش به شرح زیر است: الف) پردازش مقدماتی (خشن) قسمت های اصلی سطوح قطعه: انتهای تراش، مرکز کردن قبل از حفاری سوراخ هایی با قطر حداکثر 20 میلی متر، حفاری (اگر از دو مته استفاده می شود، سپس ابتدا با مته با قطر بزرگتر، سوراخ های حفاری، چرخش (نیمه تکمیل) سطوح خارجی و سپس حفاری سطوح داخلی. ب) پردازش بخش های اضافی سطوح قطعه (به جز شیارهای خروجی چرخ سنگ زنی، نخ ها و غیره). در مواردی که خشن کردن و تکمیل سطوح داخلی با یک کاتر انجام می شود، تمام بخش های اضافی پس از اتمام پردازش می شوند. ج) پردازش نهایی (تمام) قسمت های اصلی سطح قطعه، ابتدا داخلی، سپس خارجی. د) پردازش بخش های اضافی از سطوح قطعه که نیازی به زبری ندارند: ابتدا در سوراخ ها یا در انتهای آن، سپس در سطح بیرونی.

مجموعه ابزارهای برش مورد استفاده در پردازش سطوح بیرونی قطعه در ماشین های CNC گروه تراشکاری در جدول آورده شده است. 1 و 2. سطوح سطح قطعه پردازش شده توسط این ابزار در جدول نشان داده شده است. 3. مجموعه ای از ابزار برای ماشین های 1723FZ، 1734FZ، 1751FZ در شکل نشان داده شده است. 24، و برای دستگاه 16K20FZ، در شکل. 25.

ماشینکاری بر روی ماشین های تراش CNC با دقت زیر مشخص می شود. درمان تک سطحی دقت درجه 12-13 و پارامتر زبری سطح را فراهم می کندآرa = 3.2 میکرومتر شعاع بالای کاتر با توجه به کوچکترین شعاع فیله روی قطعه اختصاص داده می شود. در موارد دیگر فیله طبق برنامه انجام می شود. برای تقاضاهای بالاتر در کیفیت سطح ( Ra کمتر از 1.6 میکرون) در آخرین انتقال نهایی، تغذیه را کاهش دهید و سرعت را افزایش دهید. در شرایط بالاتر (دقت کلاس 7-9)، پردازش نهایی با یک برش تکمیلی با اصلاح اندازه انجام می شود. برای اطمینان از دقت ابعادی بالا در حین تکمیل، کاتر در چنین صفحه ای نصب می شود که خطای موقعیت سر برجک بر دقت ابعادی سطح ماشین کاری شده تأثیر نمی گذارد.

خشن کردن با حذف همپوشانی به روش های مختلفی انجام می شود: اگر اختلاف قطر مراحل بیشتر از طول مرحله باشد، پردازش با تغذیه عرضی انجام می شود (در غیر این صورت، با تغذیه طولی) . سیستم های CNC مدرن اجازه می دهند که این پردازش در یک چرخه ثابت انجام شود. هنگام کامپایل برنامه، کانتور اولیه و مورد نیاز تنظیم می شود. سیستم CNC به طور خودکار دستورات کنترلی را برای پردازش تولید می کند. طرح های حرکت ابزارها در طول پردازش نواحی سطح اصلی در شکل نشان داده شده است. 27-29. معمولاً این مناطق با کاترهای خشن و سپس تکمیل پردازش می شوند.

در ماشینهای CNC، پخها، شیارهای خروجی ابزار همانطور که در بالا نشان داده شد، یا زمانی که مناسبترین در رابطه با عمر ابزار و بهرهوری ماشینکاری است، پردازش میشوند. در عین حال، در نظر گرفته می شود که در صورت برداشتن پخ، کار نوک کاتر در حین قرار دادن بهبود می یابد. اگر پردازش با پخ زدن آغاز شود، قطعات بدون سوراخ خواهند بود (به همین دلیل، اغلب شیارها پس از انتقال تکمیل انجام می شود). توصیه می شود پخ ها را با وسط تیغه برش ابزار جدا کنید.

برای کاهش پیچیدگی برنامه نویسی، شیارهای شکل پیچیده طبق یک برنامه معمولی با برش در چندین انتقال پردازش می شوند (شکل 30، 31). مشخصات نهایی قطعه در طول انتقال تکمیل به دست می آید. معیار انتخاب طرح و ابزار ماشینکاری، عمق شیار است h \u003d 0.5 (D 2 - D 1 ) و عرض شیار B (شکل 30، a). اگرساعت < 5 мм, то предварительную обработку ведут с продольной подачей канавочным резцом при В < 30 мм (рис. 30, б) и проходным резцом при В >30 میلی متر (شکل 30، ج). در h > 5 میلی متر و که در< 30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 30, г). При В < 30 мм после получения канавки шириной до 10 мм (рис. 30, д ) оставшийся материал убирают подрезным резцом (рис. 30, е). Окончательную обработку во всех случаях проводят двумя канавочными резцами по контуру (рис. 30, ж и з ). Аналогично обрабатывают внутренние канавки.

شیار کردن صورت نشان داده شده در شکل. 31، a به شرح زیر است. با عرض شیار B = 0.5 ( D2 - D1 ) < 60 мм предварительную обработку ведут по схеме, представленной на рис. 31,б (глубина канавки ساعت < 3 мм), или по схеме на рис. 31, в и г (глубина канавки ساعت > 3 میلی متر). پردازش نهایی شیارهای صورت با دو برش یکسان انجام می شود که در موقعیت راس شکل دهی متفاوت است (شکل 31، دو ه).

در فرآیند تهیه برنامه پردازش قطعه بر روی تراش های CNC، سیستم های مختصات دستگاه، چاک، قطعه و ابزار برش با هم هماهنگ می شوند (شکل 32).

سیستم های کنترل برای تراش های CNC توانایی وارد کردن اصلاحات برای موقعیت ابزار برای جبران تغییر شکل های الاستیک و سایش را فراهم می کند. در این مورد، سوئیچ های اصلاحی (بلوک های اصلاح) توسط برنامه پردازش یا برای کل منطقه پردازش با یک ابزار یا برای سطوح جداگانه انتخاب می شوند. بلوک های تصحیح به مته ها، ریمرها و سایر ابزارهای اندازه گیری محوری اختصاص داده نمی شوند.

یک بلوک اصلاح اختصاص داده شده است: برای برش برای تکمیل قسمت های اصلی سطوح. بر روی برش های شکاف دار و خسته کننده برای پردازش سطوح اضافی. بر روی یک برش خشن برای تکمیل چهره انتهایی؛ بر روی یک برش سخت برای پردازش سطوح خارجی و داخلی (در صورت وجود بلوک های خالی).

دو بلوک تصحیح برای یک ابزار با تقسیم فریم های برنامه اختصاص داده می شود: هنگام نخ زدن (در حرکت تمیز کردن، بلوک ها در طول حرکت متناوب می شوند). هنگام پردازش شیارهای بعدی با یک برش شکاف اندازه گیری نشده (برای تکمیل سمت راست و چپ شیار)؛ برای هر حالت تنظیم با توقف و اندازه گیری قطعه (برای ماشینکاری سطح با دقت بالا).

سه بلوک اصلاحی به یک برش تکمیلی اختصاص داده می شود که یک کانتور پیچیده و دقیق از یک قطعه را تشکیل می دهد، به عنوان مثال، یک حلقه چرخ دنده مخروطی. در این مورد، بلوک های اصلاح باید به قاب هایی که قطر بیرونی دنده، سطوح مخروطی جلو و عقب را فراهم می کنند، "چسبیده شوند".

طرح های پردازش یک قطعه بر روی یک تراش CNC در شکل نشان داده شده است. 33.

قابلیت های تکنولوژیکی بسیار گسترده با ماشین های تراش CNC مدرن مشخص می شود (به عنوان مثال، ماشین های 1P732F4، 1P732F4A). علاوه بر عملیات تراشکاری مختلف با استفاده از دوک های ابزار ویژه با ابزار دوار (دریل، برش و غیره)، سوراخ های مختلفی بر روی آنها پردازش می شود (از جمله عرضی)، شیارها، تخت ها، شیارها آسیاب می شوند و نخ ها بریده می شوند (شکل 1). 34). در چنین ماشین هایی، پردازش کامل قطعات در صورتی که تحت عملیات حرارتی قرار نگیرند امکان پذیر است. برای انجام این توالی ماشینکاری، دوک در یک موقعیت ثابت متوقف می شود. این ابزار در دوک های ابزار ویژه ثابت می شود. در برخی از ماشین ها، این دوک ها در برجک ها تعبیه شده اند.

عناصر و شرایط برش

قبل از صحبت در مورد روش های پردازش، اجازه دهید به طور خلاصه با عناصر و حالت برش آشنا شویم.

در اینجا با مفاهیم جدیدی آشنا خواهیم شد: عمق برش، تغذیه، سرعت برش.

همه آنها به هم مرتبط هستند و ارزش آنها به دلایل مختلفی بستگی دارد.

عمق برش ضخامت لایه فلزی است که در یک گذر از کاتر برداشته شده است. با حرف t مشخص می شود و از 0.5 تا 3 میلی متر یا بیشتر برای خشن کردن تا دهم میلی متر برای تراشکاری خوب متغیر است.

خوراک حرکت کاتر در امتداد سطحی است که باید ماشین کاری شود. از نظر عددی بر حسب میلی متر بیان می شود که با حرف S نشان داده می شود و میزان جابجایی کاتر در هر دور قطعه را نشان می دهد. بسته به استحکام مواد در حال پردازش، سختی ماشین ابزار و برش، نرخ تغذیه می تواند از 0.1-0.15 میلی متر / دور تا 2-3 میلی متر / دور در شرایط برش با سرعت بالا متفاوت باشد. هرچه فلز سختتر باشد، تغذیه باید کمتر باشد.

سرعت برش به تعداد دور دوک و قطر قطعه بستگی دارد و با فرمول محاسبه می شود.

هنگام انتخاب یک یا دیگر سرعت برش، لازم است سختی مواد در حال پردازش و عمر ابزار را در نظر بگیرید که با زمان کار مداوم آن اندازه گیری می شود تا زمانی که در عرض چند دقیقه کسل کننده شود. این بستگی به شکل کاتر، ابعاد آن، ماده ای که کاتر از آن ساخته شده است، به چرخش با یا بدون امولسیون خنک کننده بستگی دارد.

کاترهای با صفحات آلیاژی سخت بیشترین مقاومت را دارند و کاترهای ساخته شده از فولاد کربن کمترین مقاومت را دارند.

برای مثال، در اینجا، چه سرعت های برشی را می توان در هنگام چرخاندن مواد مختلف با یک برش فولادی با سرعت بالا توصیه کرد. ماندگاری آن بدون خنک کننده 60 دقیقه است.

داده های تقریبی در مورد سرعت برش فلزات:

چرخاندن سطوح استوانه ای صاف

سطوح صاف استوانه ای قطعات با کاترهای برش در دو مرحله چرخانده می شوند. ابتدا از یک برش خشن برای ایجاد لایه برداری - چرخش خشن - استفاده می شود که به سرعت بخش عمده ای از فلز اضافی را از بین می برد. شکل یک برش مستقیم برای خشن کردن را نشان می دهد:

برش های خشن: الف - مستقیم؛ ب - خم شده؛ ج - طرح های چکالین.

کاتر خم شده هنگام چرخاندن سطح قطعه در نزدیکی فک های چاک و برای کوتاه کردن انتهای آن مناسب است. معمولاً دندانهای ثنایا فقط در یک جهت، اغلب از راست به چپ، سکته کار می کنند. یک برش دو طرفه طراحی شده توسط ترنر مبتکر N. Chekalin این امکان را فراهم می کند که حالت بیکاری کاتر را از بین برده و زمان پردازش را کاهش دهد.

پس از چرخش با راف کاتر خطرات زیادی روی سطح قطعه باقی می ماند و بنابراین کیفیت سطح ماشین کاری شده بالا نیست. برش های تکمیل برای پردازش نهایی استفاده می شود:

برش های تکمیلی: الف - عادی. ب - با لبه برش گسترده؛ ج - خم شده، طراحی شده توسط A.V. Kolesov.

نوع معمولی کاتر تکمیلی در تراشکاری با عمق برش کم و تغذیه کم استفاده می شود. یک کاتر خوب با لبه برش گسترده، نرخ تغذیه بالا و سطح تمیز و صاف را فراهم می کند.

کوتاه کردن انتهای و لبه ها

برای تراش دادن انتهای و تاقچه های ماشین تراش، معمولاً از کاترهای نمره دهی استفاده می کنند. چنین کاتری در شکل زیر نشان داده شده است:

برش در مراکز: الف - برش برش; ب - بریدن انتهای آن با نیم مرکز.

بهتر است هنگام چرخاندن قطعات در مرکز استفاده شود. برای اینکه صفحه انتهایی به طور کلی ماشین کاری شود، به اصطلاح نیم مرکز در دم قرار داده می شود.

اگر قطعه فقط با یکی از انتهای خود ثابت شود - هنگام ماشینکاری در چاک - می توان از کاتر خمیده نیز برای چرخاندن انتهای آن استفاده کرد. برای همین منظور و برای چرخاندن تاقچه ها از تراست کاترهای مخصوص امتیازدهی استفاده می شود که با تغذیه عرضی و طولی کار می کنند.

پیرایش انتها: الف - پیرایش با کاتر خمیده، ب - تراست کاتر نمره دهی و کار آن.

هنگام برش انتهایی و تاقچه ها، استاد جوان باید اطمینان حاصل کند که قسمت بالای کاتر همیشه به طور دقیق در سطح مراکز تنظیم می شود. یک کاتر در بالا یا پایین مرکزها یک برش بریده نشده در وسط انتهای جامد باقی می گذارد.

شیار کردن

برای تراشکاری شیارها از برش های شکاف دار استفاده می شود. لبه برش آنها با دقت شکل شیار را بازتولید می کند. از آنجایی که عرض شیارها معمولاً کوچک است، لبه برش سر باید باریک شود، بنابراین نسبتا شکننده است. برای افزایش استحکام چنین کاتری، ارتفاع سر آن چندین برابر بیشتر از عرض ساخته می شود.

به همین دلیل، سر دارای زاویه چنگک کوچک است.

کاترهای برش شباهت زیادی به کاترهای شکاف دار دارند اما سر بلندتری دارند. یک سر باریک تر به منظور کاهش مصرف مواد در هنگام برش ساخته شده است.

طول سر باید با توجه به ابعاد قطعه انتخاب شود و کمی بیشتر از نصف قطر آن باشد.

هنگام نصب برش های شکاف دار و جداشدنی نیز باید بسیار مراقب و دقیق باشید. نصب بی دقت کاتر به عنوان مثال انحراف جزئی آن باعث ساییده شدن کاتر به دیواره های شیار، ازدواج در کار، شکستن ابزار می شود.

چرخاندن شیارهای باریک در یک گذر از کاتر انجام می شود که با توجه به عرض شیار آینده انتخاب می شود. شیارهای پهن در چند پاس ماشین کاری می شوند.

ترتیب کار به این صورت است: با استفاده از خط کش یا سایر وسایل اندازه گیری، مرز دیواره سمت راست شیار را مشخص کنید. پس از نصب برش، آنها یک شیار باریک را ماشین می کنند، بدون اینکه برش را 0.5 میلی متر به عمق مورد نظر برسانند - باقی مانده برای عبور پایان. سپس کاتر با عرض لبه برش به سمت راست منتقل می شود و شیار جدیدی ایجاد می شود. بدین ترتیب با انتخاب یک شیار به عرض مورد نظر، گذر نهایی و نهایی کاتر ساخته می شود و آن را در امتداد قسمت حرکت می دهد.

قطعه کار نصب شده در مراکز نباید تا انتها بریده شود: قسمت شکسته می تواند به ابزار آسیب برساند. یک قطعه کوتاه که در چاک گیره شده است را می توان با استفاده از یک ابزار برش اریب دار مخصوص تمیز کرد.

سرعت تغذیه و سرعت برش برای شیار و جداسازی باید کمتر از ماشینکاری سیلندر باشد، زیرا صلبیت کاترهای تراورس و جداکننده زیاد نیست.

چرخش مخروطی

در عمل تراشکاری جوان تراش مخروط ها کمتر از کارهای دیگر رایج خواهد بود. ساده ترین راه چرخاندن مخروط های کوچک (بیش از 20 میلی متر) با یک برش عریض مخصوص است.

در ساخت مخروط بیرونی یا داخلی روی قسمتی که در چاک ثابت شده است، از تکنیک متفاوتی استفاده می شود. با چرخاندن قسمت بالایی کولیس با زاویه ای معادل نیمی از زاویه مخروط در راس آن، با حرکت دادن کاتر به کمک کشویی بالایی کولیس، آن قسمت ماشینکاری می شود. بدین ترتیب مخروط های نسبتا کوتاه تیز می شوند.

برای ساختن مخروط های بلند و ملایم، باید مرکز عقب را جابجا کنید، دم را با فاصله مشخصی به سمت خود یا دور از خود حرکت دهید.

اگر قسمت به گونه ای در مرکزها ثابت شود که قسمت پهن مخروط در قسمت سر قرار گیرد، دم باید به سمت شما منتقل شود و برعکس، زمانی که دم از قسمت کار فاصله می گیرد، پهن است. بخشی از مخروط در سمت چپ خواهد بود - در دم.

این روش تراش مخروطی دارای یک اشکال جدی است: به دلیل جابجایی قطعه، سایش سریع و ناهموار مراکز و سوراخ های مرکزی رخ می دهد.

درمان سطح داخلی

ماشین کاری سوراخ بسته به شکل سطح مورد نیاز و دقت ماشینکاری با ابزارهای مختلفی قابل انجام است. در تولید، روکش هایی با سوراخ هایی وجود دارد که در هنگام ریخته گری، آهنگری یا مهر زنی ایجاد می شود. برای یک کارگر جوان فلزی، سوراخ های آماده عمدتا در ریخته گری پیدا می شود. پردازش سوراخ ها در قطعات کار جامد که سوراخ های آماده ای ندارند همیشه باید با حفاری شروع شود.

حفاری و ریمینگ

سوراخ های کم عمق روی ماشین تراش با مته های پر و مارپیچ (اسوانه ای) ایجاد می شود.

مته بیل دارای یک تیغه صاف با دو لبه برش است که به میله تبدیل می شود. زاویه در بالای مته معمولاً 116-118 درجه است، با این حال، بسته به سختی مواد، می تواند از 90 تا 140 درجه باشد - هر چه فلز سخت تر باشد، زاویه بیشتر است. دقت سوراخ هنگام پردازش با مته قلمی کم است، بنابراین در مواقعی که به دقت بالایی نیاز نیست از آن استفاده می شود.

دریل های پیچشی ابزار اصلی حفاری هستند. دقت پردازش این دریل ها بسیار بالاست. مته پیچشی از یک ساقه کار و بخشی از یک ساقه مخروطی یا استوانه ای تشکیل شده است که با آن مته در دم دم یا در چاک نصب می شود.

مته های مارپیچی: الف - با ساقه مخروطی. ب - با ساق استوانه ای

قسمت کار مته یک استوانه با دو شیار مارپیچ است که لبه های برش مته را تشکیل می دهد. تراشه ها در امتداد همان شیارها بیرون آورده می شوند.

سر مته دارای یک سطح جلو و عقب و دو لبه برش است که توسط یک پل به هم متصل شده اند. پخ هایی که در امتداد شیارهای مارپیچ قرار دارند، مته را هدایت و وسط می کنند. مقدار زاویه در بالای مته پیچشی مانند مته پر است و می تواند در همان حدود متفاوت باشد. مته ها از فولاد آلیاژی یا با سرعت بالا ساخته می شوند. گاهی اوقات مته های فولادی آلیاژی مجهز به درج کاربید هستند.

مته بسته به شکل ساقه به دو صورت ثابت می شود. مته های با ساق استوانه ای با استفاده از یک چاک مخصوص در دم دم ثابت می شوند، مته هایی با ساقه مخروطی مستقیماً در سوراخ قلاب قرار می گیرند.

ممکن است این اتفاق بیفتد که ساقه مخروطی اندازه کوچکی داشته باشد و متناسب با سوراخ نباشد. سپس باید از آستین آداپتور استفاده کنید، که همراه با مته، داخل قلاب قرار می گیرد.

آستین آداپتور برای مته های با ساق مخروطی شکل: 1 - ساقه مته; 2 - بوش.

برای بیرون راندن مته از دریل، باید چرخ دستی را بچرخانید تا در محفظه دم محکم شود. پیچ روی ساقه مته قرار می گیرد و آن را بیرون می راند. با کمک نگهدارنده مخصوص می توانید مته را در جا ابزاری نیز ثابت کنید.

هنگام سوراخ کردن، باید مراقب بود که مته به پهلو منتهی نشود، در غیر این صورت سوراخ نادرست است و ابزار ممکن است بشکند. مته با چرخش آهسته و یکنواخت چرخ دستی دم یا با حرکت دادن کولیس در صورتی که مته با نگهدارنده در نگهدارنده ابزار ثابت باشد تغذیه می شود.

هنگام سوراخ کردن سوراخ های عمیق، لازم است هر از گاهی مته را از سوراخ خارج کنید و تراشه ها را از شیار خارج کنید.

عمق سوراخ نباید از طول قسمت کار مته بیشتر شود، در غیر این صورت براده ها از سوراخ خارج نمی شوند و مته می شکند. هنگام حفاری سوراخهای کور تا یک عمق مشخص، میتوانید عمق حفاری را با تقسیمبندی روی بالها بررسی کنید. اگر آنها نیستند، علامتی با گچ روی خود مته ایجاد می شود. هنگامی که در حین حفاری صدای جیغ مشخصی شنیده می شود، به این معنی است که مته یا کج است یا کسل کننده است. حفاری باید بلافاصله با خارج کردن مته از سوراخ متوقف شود. پس از آن، می توانید دستگاه را متوقف کنید، علت صدای جیغ را پیدا کرده و از بین ببرید.

Reaming همان حفاری است، اما با یک مته با قطر بزرگتر از طریق یک سوراخ موجود. بنابراین، تمام قوانین حفاری در مورد reaming اعمال می شود.

روش های دیگر پردازش سطوح داخلی

در عمل یک تراش جوان، ممکن است چنین موردی نیز وجود داشته باشد که قطر سوراخ مورد نظر بسیار بزرگتر از قطر بزرگترین مته در مجموعه آن باشد، زمانی که یک شیار باید در سوراخ ماشین کاری شود یا مخروطی شود. هر یک از این موارد روش پردازش خاص خود را دارد.

سوراخ های حفاری با برش های خسته کننده مخصوص - خشن و تکمیل، بسته به تمیزی و دقت مورد نظر پردازش انجام می شود. برش های زبر برای تراشکاری سوراخ های کور با برش های زبر برای چرخاندن سوراخ ها متفاوت است. اتمام سوراخ های از طریق و کور با همان برش تکمیل انجام می شود.

برش های خسته کننده: الف - ناهموار برای سوراخ ها. ب - پیش نویس برای سوراخ های کور. ج - اتمام

خسته کننده در مقایسه با تراش خارجی سختی های خاص خود را دارد. برش های خسته کننده استحکام کمی دارند، آنها باید به طور قابل توجهی از نگهدارنده ابزار کشیده شوند. بنابراین، برش می تواند بهار و خم شود، که البته بر کیفیت پردازش تأثیر منفی می گذارد. علاوه بر این، نظارت بر کار کاتر دشوار است. بنابراین سرعت برش و نرخ تغذیه کاتر باید 10-20٪ کمتر از پردازش خارجی باشد.

به ویژه پردازش قطعات جدار نازک دشوار است. با بستن چنین قسمتی در چاک، تغییر شکل دادن آن آسان است و برش تراشه های ضخیم تری را روی قسمت های فرورفته انتخاب می کند. سوراخ کاملاً استوانه ای نخواهد بود.

برای پردازش صحیح هنگام خسته کردن، برش در سطح مراکز تنظیم می شود. سپس باید سوراخ را به طول 2-3 میلی متر سوراخ کنید و قطر آن را اندازه بگیرید.

اگر اندازه درست است، می توانید سوراخ را تا تمام طول آن سوراخ کنید. هنگام سوراخ کردن سوراخ های کور یا سوراخ هایی با لبه ها، و همچنین هنگام سوراخ کردن، علامتی روی کاتر با گچ ایجاد می شود که عمق حفره را نشان می دهد.

برش انتهای داخلی با کاترهای نمره دهی انجام می شود و تراش شیارهای داخلی با کاترهای شیاردار مخصوص که در آن پهنای لبه برش دقیقاً با عرض شیار مطابقت دارد انجام می شود. کاتر با توجه به علامت گچی روی بدنه کاتر در عمق مناسب تنظیم می شود.

اندازه گیری شیار داخلی: خط کش، کولیس و قالب

علاوه بر برش های حفاری، از کانتر سینک ها برای سوراخ کردن سوراخ های استوانه ای استفاده می شود. آنها شبیه مته های پیچشی هستند اما دارای سه یا چهار لبه برش هستند و برای ایجاد سوراخ در مواد جامد مناسب نیستند.

سینک های دم مارپیچی: a - از فولاد پر سرعت. ب - با صفحات آلیاژی سخت

سوراخ های استوانه ای بسیار تمیز و دقیق با ریمر ساخته می شود. هر دوی این ابزارها برای گسترش سوراخ استفاده نمی شوند، بلکه برای تناسب با اندازه و شکل دقیق استفاده می شوند.

ریمرها: الف - دم; ب - عقب

ایجاد سوراخ های مخروطی

چرخاندن مخروط های داخلی شاید سخت ترین کار باشد. پردازش به روش های مختلفی انجام می شود. اغلب، سوراخهای مخروطی با سوراخ کردن با کاتر در حین چرخاندن قسمت بالایی کولیس ایجاد میشوند.

در مواد جامد ابتدا باید یک سوراخ ایجاد شود. برای تسهیل در حفاری، می توانید یک سوراخ پلکانی دریل کنید. لازم به یادآوری است که قطر مته باید به گونه ای انتخاب شود که 1.5-2 میلی متر در هر طرف وجود داشته باشد که سپس با یک برش برداشته می شود. پس از چرخاندن می توانید از یک سینک مخروطی و یک ریمر استفاده کنید. اگر شیب مخروط کم باشد، بلافاصله پس از حفاری از مجموعه ای از ریمورهای مخروطی استفاده می شود.

آخرین عملیات اصلی که بر روی ماشین تراش انجام می شود، رزوه کشی است.

رزوه زنی مکانیکی فقط در دستگاه های مخصوص برش پیچ امکان پذیر است. در ماشین های ساده این عمل به صورت دستی انجام می شود. تکنیک های ساخت دستی رزوه های خارجی و داخلی در بالا توضیح داده شده است.

ابزار اندازه گیری

در تراشکاری از همان ابزار فلزکاری استفاده می شود: خط کش فولادی، کولیس، کولیس و غیره. قبلاً به آنها اشاره شده است. در اینجا ممکن است الگوهای مختلفی وجود داشته باشد که استاد جوان خودش می سازد. آنها به ویژه هنگام ساخت چندین قسمت یکسان راحت هستند.

به یاد داشته باشید که تمام اندازه گیری ها فقط پس از توقف کامل دستگاه انجام می شود. مراقب باش! قسمت چرخان را اندازه نگیرید!

اقدامات پیشگیرانه

هنگام کار بر روی ماشین تراش، باید قوانین زیر را رعایت کنید:

1) شروع کار بر روی دستگاه فقط پس از آشنایی دقیق با دستگاه و روش های پردازش امکان پذیر است.

2) روی یک ماشین معیوب یا ابزار غیرقابل استفاده (بلانت) کار نکنید.

3) قطعه را محکم تعمیر کنید و بر قابلیت سرویس دهی دستگاه های محصور نظارت کنید.

4) با لباس های گشاد کار نکنید: آستین ها را در مچ ببندید، موهای بلند را زیر روسری پنهان کنید.

5) تراشه ها را به موقع بردارید و نظم را در محل کار حفظ کنید.

6) کارتریج چرخان را با دستان خود متوقف نکنید.

7) در صورت بروز نقص، فوراً دستگاه را خاموش کنید.

مراقبت از ماشین

هرچه دستگاه با دقت بیشتری نگهداری شود، بهتر و طولانی تر کار می کند. این قانون ساده را باید محکم به خاطر بسپارید و به دقت دنبال کنید. مراقبت از تراش به شرح زیر است.

نکته اصلی روانکاری تمام قسمت های مالشی است. قبل از شروع کار، لازم است دستگاه را بررسی کرده و بررسی کنید که آیا روغن کاری کافی وجود دارد یا خیر. روانکاری یاتاقان ها باید با پر کردن اتصالات گریس و سوراخ های روغن کاری با روغن موتور به دقت کنترل شود. ماشین در این زمان، برای جلوگیری از تصادف، باید متوقف شود.

پس از اتمام کار، باید دستگاه را تمیز کنید، تراشه ها را بردارید، تخت های راهنما و کولیس ها را پاک کنید و آنها را با یک لایه نازک روغن روغن کاری کنید.

سوراخ های مخروطی دوک و دمپایی باید کاملا تمیز باشد. دقت دستگاه به وضعیت خوب آنها بستگی دارد.

قبل از شروع کار، باید وضعیت تسمه محرک را نیز بررسی کنید. باید از پاشیده شدن و ریزش روغن محافظت شود، زیرا کمربند روغنی لیز می خورد و به سرعت کار می کند. کشش تسمه نباید خیلی قوی باشد، اما خیلی ضعیف هم نباشد: یک تسمه با کشش شل می لغزد و با کشش قوی، یاتاقان ها گرم می شوند و به سرعت فرسوده می شوند. محافظ تسمه محرک نیز باید مرتب باشد.

بیشتر بخوانید:

- کارهای اساسی که روی ماشین تراش انجام می شود

همان @soklakov، به اعتراض من مبنی بر اینکه چنین تأییدی ممکن است کافی نباشد، پاسخ داد که این "از قبل چیزی است". به نظر من، چنین تأییدی طبق یک مدل ساده شده فقط می تواند به این معنی باشد که ما بهم ریخته ایم، همه GU ها، مخاطبین و غیره را به درستی اعمال می کنیم.. از طرف دیگر، در مدل اصلی، هنگام محاسبه، وجود دارد ممکن است گزینه های نامشخص زیادی وجود داشته باشد، نه به ذکر است که آیا به طور کلی، برنامه خود چنین هندسه پیچیده ای را به درستی محاسبه می کند.. آیا آن را از ابتدا انجام دادید؟) طراح به صورت cad ترسیم کرد، ماشین حساب به صورت سای محاسبه شده است - درست است؟ در واقع، این رفیق خاص توسعه دهنده نیست)) این نقاشی مطابق تصویر اصلی ارسال شده از دفتر طراحی در سن پترزبورگ مجدداً منتشر شد / تصحیح شد.. بنابراین باید از آنها ستایش کرد)) طبق شایعات ، خوب بود برای این قسمت نیازی نیست.. و بازیگری انجام خواهد شد؛)

اما اگر سر بوگاتی ویرون را بگیرید، چگونه این کار را انجام می دهند؟ خوب، مگابایت، اگر یک چاپگر سه بعدی نباشد، پس از شمش ریخته گری، 20-30 عملیات پردازش خز دنبال می شود، آنها تا R0.05 و دقیق تر فکر می کنم)))

سوال متفاوت است، اما آیا برای این قسمت به دقت فوق العاده نیاز دارید؟ در واقع یک ایستگاه اتوبوس در آنجا وجود دارد. و با توجه به استحکام، این پایین دستگاه نیست، علاوه بر یکی از عملکردهایی که واقعاً به استحکام نیاز دارد، برای "بستن" سیلندر، موارد دیگر، محل یک دسته کانال مختلف و پایه سایر قطعات موتور بنابراین معلوم می شود که شما واقعاً نیاز دارید که فقط یک قسمت کوچک را محاسبه کنید و همه چیز دیگر متصل می شود و کل بدن را تقویت می کند.

یک مدل محاسبه از ضربه سیلندر ایجاد شد (در واقع دو حلقه با قطر بزرگتر روی سیلندر قرار می گیرد، مواد قطعات چنین ضربه گیر فلزات مختلف است) روی یک صفحه فولادی. تمامی قطعات با المان های SPH مدل سازی شده اند. در ابتدا، این مدل در نسخه R7 توسعه یافت، اما هیچ فرمولی از عناصر Section_SPH_Interaction در آن وجود ندارد. این فرمولاسیون برای اینکه بتوان از روش تماس استاندارد بین عناصر SPH و روش تماس گره به گره در یک مدل محاسباتی استفاده کرد، ضروری است. از طریق DEFINE_SPH_COUPLING مشخص شده است. ما نسخهای از R11 را از همکارانمان پیدا کردیم، اما وقتی محاسبه را شروع میکنید، اتفاق غیرقابل توضیحی رخ میدهد. ابتدا زمان محاسبه از 15 دقیقه به 20 ساعت رسید، سپس هشدارهایی (Warnings) از نوع: Warning 41123 وجود دارد.

@andrey2147 عزیز! پیشاپیش بابت انتقاد، به نظرم سازنده عذرخواهی می کنم. برای بیش از نیم قرن تمرین، صنعتگرانی را با "دست های طلایی" ملاقات کرده ام (این را بدون کنایه می نویسم) که اهمیتی برای تعمیر ندارند - هواپیما، ماشین ابزار، CNC و غیره. اما قبل از چاپلوسی با آهن لحیم کاری به فناوری قدیمی معتبر آلمانی، لازم بود همه چیز را بررسی و آزمایش کنید تا تمام اسناد اولیه را داشته باشید. با این حال، موفق باشید.

سوالات برای من نیست، اما soklakov (و چندین حسابدار دیگر که من می شناسم) استدلال می کنند که کدام محاسبات باید همیشه توسط تجزیه و تحلیل بررسی (تأیید) شود. من به دلیل نداشتن صلاحیت نمی توانم در این مورد چیزی بگویم. من یک طراح هستم و اگر نیاز به محاسبه چیزی داشته باشم، اغلب همه چیز برای این کار اختراع و نوشته شده است. و برای کارهای ساده من، SW Simulation کاملاً کافی است، حداقل برای 8 سال تمرین، هیچ چیز به اندازه طراحی شده شکست و خم نشد.

در دهه 80، آنها می توانستند به طرز احمقانه ای فناوری را از نمونه های خارجی مورد انتقاد قرار دهند، نه اینکه واقعاً چیزی را محاسبه کنند. 1 روبل هزینه برای محاسبه در FEM، 10 برای یک آزمایش، 100 برای یک نمونه اولیه، 1000 برای یک سریال - این در زندگی غیرنظامی است، جایی که مردم به هر نحوی به غارت از فروش نیاز دارند. آن ها اگر اکنون بدنه را در FEM محاسبه نکنید، چیزی به دست نخواهید آورد. خود بدن اکنون از نظر هندسی بسیار پیچیدهتر است و مانند یک بافت بیولوژیکی با سیستم گردش خون به نظر میرسد - شما نمیتوانید تجزیه و تحلیل کنید. بله، و این موارد - هر تجارت بیش از تپه می تواند پرونده، نگاهی به تعداد و نام تجاری اتومبیل. و در این زمان، رفقا بر فراز تپه 100500 ساختمان جدید با اشکال جدید را اره کردند. خوب، به دنیایی خوش آمدید که در آن سرعت توسعه عاملی است که آیا پول دارید یا نه. در نظر گرفتن سپاه به عنوان تجزیه و تحلیل امری دانشگاهی یا نظامی است، به طور خلاصه فراتر از خیر و شر. غارت برای نمونه سریال به دانشگاهیان و رزمندگان اختصاص داده نمی شود، در لباس غیرنظامی کار نخواهد کرد. باز هم در مورد آزمایش چیزی نشنیدند. با تجزیه و تحلیل زباله برای زباله وجود دارد، با نرم افزارهای گران قیمت برای زباله پول وجود دارد، اما هیچ راهی برای بریدن یک تکه آهن روی دستگاه از یک قطعه فلز وجود ندارد. به نظر من، شخصی در اینجا گزینه "ما اشتباه نمی کنیم، همه چیز فوراً در سخت افزار عالی است - به هر حال، ما از ANSYS، ept استفاده می کنیم" بسیار دست بالا می گیرد.

این قطعات شامل موارد غیرعادی، غلتک های غیرعادی، میل لنگ است که ویژگی بارز آنها وجود چندین سطح چرخش با محورهای کاملاً موازی است. اطمینان از موازی بودن این محورها، فاصله بین آنها و موقعیت زاویه ای آنها (مثلاً هنگام ماشینکاری میل لنگ) یکی از کارهایی است که هنگام ماشینکاری قطعات غیرمرکز ایجاد می شود.

یک عجیب و غریب معمولی در شکل نشان داده شده است. 211، الف. این قسمت باید دارای سطوح A و B و سوراخ C باشد و سطح A دارای محور 0 1 0 1 و سطح B دارای محور 0 2 0 2 باشد که با اولی منطبق نباشد و از آن در فاصله e فاصله داشته باشد. علاوه بر این، باید تمام سطوح انتهایی قطعه ماشینکاری شده باشد. یکی از روش های پردازش غیرعادی به شرح زیر است. برای یک قطعه ثابت در یک چاک چهار فک برای سطح A، سطح B، سوراخ C و انتهای موجود برای پردازش ماشین کاری می شود. پس از آن قطعه بر روی سنبه قرار می گیرد که سوراخ های مرکزی آن نسبت به سطح بیرونی آن با مقدار e جابجا می شود و با نصب سنبه بر روی مراکز، سطح A قطعه و آخرین وجه انتهایی آن پردازش می شود.

برنج. 211. غیر عادی (الف) و پردازش آن (ب)

در صورت عدم وجود چنین سنبه ای، پردازش اکسنتریک در نظر گرفته شده را می توان به شرح زیر انجام داد. پس از تثبیت اکسنتریک در یک چاک چهار فک برای سطح B، لازم است سطح A خارج از مرکز و انتهای سمت چپ آن (طبق شکل 211، a) پردازش شود. پس از آن، اکسنتریک (شکل 211، ب) در همان کارتریج برای سطح ماشینکاری شده A ثابت می شود.

برای بررسی جابجایی مورد نیاز محور سطح با مقدار e می توانید موارد زیر را انجام دهید. کاتر را که با انتهای عقب نصب شده به سمت جلو، به سطح A قطعه بیاورید، فاصله T را اندازه بگیرید. در این لحظه، قطعه باید طوری نصب شود که "بلندترین" سطح A در مقابل انتهای قطعه قرار گیرد. برش (شکل 211، ب). دوباره فاصله بین این سطح و انتهای کاتر را اندازه بگیرید. اگر فاصله برابر با T + 2e بود، می توانید شروع به چرخاندن سطح B، پردازش سوراخ C و سطوح انتهایی سمت راست (طبق شکل 211، ج) کنید. در بیشتر موارد باید قطعه را چندین بار جابجا کنید و اندازه های بالا را به همان تعداد دفعه انجام دهید.

از یک تکه گچ می توان برای تعیین بالاترین نقطه سطح A استفاده کرد، مانند هنگام بررسی نصب یک قطعه در یک چاک چهار فک. هنگامی که قطعه به آرامی می چرخد، گچ آن را لمس می کند و در بالاترین قسمت سطح به صورت خطی که در وسط آن بالاترین نقطه این سطح قرار دارد، علامتی ایجاد می کند. بدیهی است که پایین ترین نقطه آن در طرف مقابل قرار دارد.

با مقدار کمی e، بررسی جابجایی قطعه نصب شده مطابق شکل. 211، b را می توان با استفاده از یک نشانگر ثابت در نگهدارنده ابزار انجام داد. در این حالت، دکمه نشانگر بر روی سطح A از قسمتی که به آرامی می چرخد فشار داده می شود؛ با ارتعاشات پیکان می توان میزان جابجایی این سطح را نسبت به محور چرخش دوک ماشین قضاوت کرد.

ماشینکاری غلتک های غیر عادی. پردازش چنین قطعاتی در یک چاک یا در مراکز انجام می شود. در حالت اول، جابجایی لازم سطوح غلتک با روش هایی که در بالا مورد بحث قرار گرفت، و در حالت دوم، با استفاده از دو جفت سوراخ مرکزی (شکل 212) که در انتهای غلتک قرار دارند، حاصل می شود. اولین جفت سوراخ واقع در محور 0 1 0 1 هنگام چرخش سطحی با قطر D و جفت دوم واقع در محور 0 2 0 2 هنگام چرخش سطح d استفاده می شود. محورهای 0 1 0 1 و 0 2 0 2 در فاصله ای برابر با خروج از مرکز مورد نیاز e قرار دارند.

برنج. 212. ماشینکاری غلتک غیر عادی

دقت این بعد در این مورد بستگی به تراز صحیح دارد که با توجه به علامت گذاری ها یا در امتداد جیگ انجام می شود.