Tokarenje ekscentrika na strugu. Rad na strugovima za urezivanje vijaka. Obrezivanje krajeva i ivica

Ekscentrični (neusklađeni) su dijelovi u kojima su osi pojedinih površina pomaknute, ali paralelne s osama drugih površina. Ovi dijelovi uključuju ekscentrične bregove (os rupe se ne poklapa sa osom diska - slika 309, a, b), ekscentrične valjke (os klipa je pomaknuta od ose osovine - slika 310), radilice (osovine klipnjače

Pomaknut u odnosu na osi glavnih rukavaca - sl. 311).

Obrada ekscentričnih brega. Postoje dva načina obrade ekscentričnih bregasta: na prvom se buši rupa nakon obrade vanjske površine diska, na drugom se prvo obrađuje rupa, a zatim se na osnovu nje obrađuje vanjska površina.

Prvi način. Predokrenuti disk je stegnut u steznu glavu sa četiri čeljusti (Sl. 312) sa središnjim 0 položajem poravnatim sa mjeračem debljine. Zatim se uložak postavlja tako da su njegovi zupci postavljeni vodoravno, rezač ili metalna šipka pričvršćena u držač alata se dovodi do radnog komada. Prema ekstremitetu poprečnog oslonca, uočava se podjela koja odgovara kontaktu šipke sa obratkom. Sa ručkom poprečne čeljusti, šipka se povlači prema sebi za iznos ekscentriciteta e (mora se odabrati zazor između vijka i matice čeljusti). Zatim se zupci pomiču dok radni predmet ne dođe u kontakt sa šipkom. Kontakt (stezaljka) kontroliše se komadom papira koji je stisnut između šipke i radnog komada; Papir bi trebao izaći sa malim otporom. Sada će centar ekscentrične rupe 02 biti naspram ose vretena i ekscentricitet e će se zadržati: možete izbušiti i izbušiti (ili razbiti) rupu.

Preciznije (sa preciznošću od 0,01 mm), kontrola pomaka ekscentra tokom obrade ekscentrika delova vrši se indikatorom pričvršćenim u držaču alata.

Drugi način. Disk je montiran sa prethodno obrađenom rupom na trnu, koji je fiksiran u steznu glavu sa četiri čeljusti, i pomeren na ekscentricitet e na gore opisan način. Moguća je i obrada na središnjim trnovima (Sl. 313). Sa prethodno izbušenim pomaknutim rupama, trn se ugrađuje u središta mašine. Obrada ekscentričnih valjaka. Kratki* ekscentrični klinovi (offset klinovi) se mašinski obrađuju u steznoj stezi sa četiri čeljusti kao što je gore opisano. Dugi ekscentrični valjci se obrađuju u centrima. Centralne rupe na krajevima valjaka su prethodno izbušene na mašini za bušenje označavanjem ili upotrebom posebnih uređaja. Prvo se osovina ugrađuje na središnje rupe A, koje odgovaraju osi osovine, a glavni (glavni) vratovi se obrađuju. Zatim se osovina ugrađuje u centar na pomaknute središnje rupe £> 1 II2 i okreću se ekscentrični vratovi (vidi sl. 311).

Obrada radilica. Ako os ekscentričnog vrata prelazi okvir radilice, tada se za obradu ovog vrata obradak ugrađuje u sredinu

Prostrana mašina za pranje veša (sl. 314). Centrifugalne podloške 2 i 3 su montirane na glavnim nosačima vratila. Na krajevima centrifugalnih podložaka izbušene su centralne rupe sa zadatim pomakom e od ose glavnih rukavaca. Prilikom obrade ekscentričnih vratova, radni komad se ugrađuje u središta na pomaknutim središnjim otvorima podložaka. Odstojnici 5 služe za povećanje krutosti radnog komada. Protivutezi 4, 6 balansiraju pomjerene dijelove obratka. Kako struganje napreduje, težina izratka se smanjuje, a protivutezi se zamjenjuju lakšim.

DA BISTE KORISTILI STRAŽNJI DRŽAČ ALATA KAKO BISTE OCENILI NA DISK:

1 - stražnji držač alata, 2 - poprečni klizač oslonca, 3 - prednji držač alata za rezanje krajnjeg dijela diska. R<-зеи, закрепленный в переднем резцедержателе 3, выполняет подрезание, начиная от наружной поверхности до середині»! торца, а резец, закрепленный в заднем резцедержателе 1, осуществляет подрезание отверстия также до середины торца. Путь прохода инструмента в два раза меньше ширины торцовой поверхности заготовки, что сокращает время на обработку торца в два раза. Чистовой проход выполняется одним резцом. На рис. 329 показана схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой. Резцы 1 и 2, закрепленные в переднем резцедержателе, производят наружную обточку ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5) и для прорезания канавки (резец 4).

Alatne mašine 1K62, 16K20 i 1P611GÍ se isporučuju sa stražnjim držačima alata. Mašine starih dizajna mogu biti

Moguće je izvršiti višestruko podešavanje stroja bez proizvodnje posebne opreme, koristeći za to konvencionalni držač alata. Upotreba stražnjeg (dodatnog) držača alata omogućava vam da ubrzate niz operacija tokarenja: istovremeno obavljate vanjsku i unutarnju obradu; uzdužno okretanje sa sjekutićima koji se nalaze ispred i iza; urezivanje navoja pomoću obrnutog hoda čeljusti; urezivanje i skošenje, itd. Na sl. 328 prikazuje upotrebu stražnjeg stupa alata

Mi uzdužni i poprečni pokreti vrše podešavanje kretanja glodala.

Kombinacija podešavanja više alata prednjeg stupa alata pomoću

332 UREĐAJ U K. SEMINSKYU ZA BUŠENJE UNUTRAŠNJIH SFERA:

1 - opruga, 2 - stalak, S - zupčanik, 4 - kućište, 5 - remen

Zadnji držač alata pruža dramatično povećanje produktivnosti.

Efektivno je i podešavanje jednostrane ugradnje glodala "ispred". Podešavanje (Sl. 331, a) omogućava rezačima / i 2 da bruse korake (povlačenje s lijeva na desno), izrezuju žljeb rezačem 2, a kraj seče rezačem 3 i skošeni. Rezači su pričvršćeni u dodatni držač alata. U postavci prikazanoj na sl. 331, b, koriste se dva glodala: bušilica 4 i prolazna 5. Važno sredstvo za smanjenje vremena obrade je upotreba raznih alatnih mašina.

Iskustvo obrtnika inovatora, laureata Državne nagrade, zaslužnog pronalazača Ukrajinske SSR V.K. 332 i 333 Prikazani su uređaji Seminskog za obradu unutrašnjih sfernih (sfernih) i konusnih površina.

333 UREĐAJ V. K - SEMINSKY ZA OBRADU KONIČNIH POVRŠINA SA AUTOMATSKIM NAPAJANJEM VRŠNE KALIPER:

334 DIJELOVI PROIZVODENI OBRADOM NA STRUGOVIM TRUGOVIMA.

Strugovi obuhvataju veliku grupu mašina dizajniranih uglavnom za obradu okretnih površina koaksijalnih prema osi vretena (cilindrične, konusne, oblikovane, vijčane, a takođe i čeone). Za obradu vanjskih površina dijelova kao što su osovine koriste se i središnji i bezcentralni strugovi. Koncentrične površine dijelova kao što su čahure i prstenovi se obrađuju na centralnim tokarskim i steznim strugovima. Dijelovi kao što su diskovi (sa značajnim krajnjim površinama) se obrađuju na čeonim strugovima, koji zauzimaju manju površinu od centralnih strojeva i pogodniji su za obradu vanjskih i unutrašnjih krajnjih površina dijela. Čeoni strugovi imaju uređaje za održavanje konstantne brzine rezanja, kao i uređaje za rezanje čeonih navoja (spirale).

Obrada na strugovima bez centara izvodi se rotirajućim višereznim glavama uz uzdužno pomicanje radnih komada. Na ovim mašinama se okreću cijevi, dugi proizvodi cilindričnog oblika. Mašine se odlikuju visokom produktivnošću; spadaju u grupu specijalnih mašina. Široko korišteni u industriji, univerzalni strugovi sa steznom glavom, horizontalni raspored.

Načini ugradnje i poravnanja radnih komada. Najčešće korištene metode montaže i poravnanja radnih komada su navedene u nastavku. Greška u pozicioniranju obratka vidi pogl. 1.

Instalacija na centrima najčešće se koristi za osovine, bubnjeve, cilindre, kao i razne radove montirane na trnove. Mali i srednji obradaci se montiraju na čvrste potisne centre (slika 1a). U slučaju obrezivanja kraja obratka sa strane stražnjeg dijela, koristi se polucentar. Zadnji centri pri obradi pri velikim brzinama rezanja su rotirajući (težina dijelova do 20 tona). Tačnost ugradnje na takvim centrima je niža nego na čvrstim (radijalno odstupanje je dozvoljeno do 0,007 odnosno 0,015 mm za centre povećane i obične tačnosti). Praznine s rupom postavljaju se na centre povećanog promjera sa odsječenim vrhom konusa (gljivični centri). Na sl. 1, b, stražnji centar je gljivično rotirajući, prednji centar je valovit. Korištenje valovitog središta (triedarskog ili višenazubljenog) omogućuje vam da u potpunosti obradite glatku osovinu ili cilindar duž vanjske površine i izrežete oba kraja obratka, jer se obrada izvodi bez povodca. Međutim, montaža na žljebljene centre ne daje visoku preciznost (radijalno odstupanje do 0,5 mm), dozvoljava samo jednokratnu upotrebu postolja zbog oštećenja pri prvoj ugradnji.

Radni komadi malog promjera montiraju se na reverzne centre (slika 1, c), dok se na vanjskoj površini koriste konusne kosine. Prijenos obrtnog momenta tokom završne obrade takvih predmeta moguć je bez vozača. Obrada čunjeva metodom pomicanja stražnje batine vrši se ugradnjom na kuglasta središta (slika 1, d).

Montaža na plivajući prednji centar (slika 1,e) sa radnim komadom zasnovanim na kraju obezbeđuje visoku dimenzionalnu tačnost duž ose (sa metodom automatskog dobijanja dimenzija). Da bi se smanjile vibracije sistema, centar se zaključava ručno pomoću zavrtnja 1 ili automatski - kada se centar zaglavi klipovima 2 (slika 1, f). Prisutnost pogonske podloške 3 u dizajnu omogućava obradu radnog komada u jednoj postavci, jer nema potrebe za korištenjem pogonskog uređaja. Ova shema se koristi pri obradi radnih komada promjera do 80 mm, dužine do 400 mm. Kod grube obrade podloška se izrađuje sa trozubom (sl. 1, g), pri završnoj obradi je višezupca (sl. 1, h). U potonjem slučaju ostaju manji tragovi od zubaca pogonskog uređaja na kraju dijela.. Radni predmeti sa otvorom velikog promjera se ugrađuju na središta pomoću čepova ili križeva (sl. 1, i - n). Čepovi su napravljeni kao celi za D = 10 ÷ 150 mm (sl. 1, j) širenje za D = 40 ÷ 350 mm (sl. 1, l), samoproširujuća za D = 70 ÷ 450 mm (sl. 1i). Podesivi krstovi se koriste kada D = 400 ÷ 1500 mm (sl. 1, m); at D >1500 mm, koriste se zavareni krstovi (sl. 1, h).

Montaža na čepove se izvodi bez poravnanja sa tačnošću od 0,03-0,10 mm, na zavarenim krstovima - sa tačnošću od 0,2 mm. Ako je radni komad montiran na podesivim križevima, radijalno strujanje i položaj dijela u horizontalnoj i vertikalnoj ravnini kontroliraju se s točnošću od 0,5 mm.

Montaža u steznu glavu i na stražnji centar koristi se u slučaju obrade radnih komada velikog promjera i dužine, u nedostatku središnje rupe na bočnoj strani glave. Preciznost ugradnje u samocentrirajuće patrone 0,05-0,10 mm; prilikom upotrebe četiri kamere Ugradnja stezne glave vrši se poravnavanjem položaja izratka sa strane stezne glave po visini i odrubljivanju sa tačnošću od 0,05 mm.

Ugradnja u steznu glavu i na fiksni oslonac koristi se za obradu otvora i kraja obratka, kao i dijela obratka koji se nalazi između postolja i uloška.

Pri obradi teških obradaka koriste se stabilni oslonci otvorenog tipa, u ostalim slučajevima zatvoreni. Ispod stabilnih oslonaca obrađuju se specijalne trake (slika 2, a).U nekim slučajevima mogu se ugraditi osovine prečnika 30-200 mm bez obrade pojaseva pomoću podesivih spojnica (slika 2, b). Ugradnja praznina se vrši sa poravnavanjem položaja u horizontalnoj i vertikalnoj ravnini i izvlačenjem sa tačnošću od 0,03 - 0,05 mm. Bez poravnanja, obradak se ugrađuje u posebne patrone (slika 2, c).

Montaža na centre pomoću stabilnog odmora koristi se u obradi nekrutih radnih komada (slika 3). Montažna površina ispod postolja podložna je visokim zahtjevima za ukupna odstupanja i tolerancije oblika i položaja površina.

Kada se instalira u kertridže obrađuju se radni komadi male dužine. Najveća krutost sistema je obezbeđena kada je radni predmet pričvršćen za vanjsku ili unutrašnju površinu oboda (kruna), a najmanja - kada je pričvršćen za glavčinu. Ugradnja u samocentrirajuće patrone vrši se bez poravnanja s preciznošću od 0,1 mm; u podijeljenom rukavu ili neočvrsnutim bregama - 0,03 mm; V četiri kamere stezne glave sa poravnanjem na vanjskom prečniku i kraju - sa preciznošću od 0,05 mm.

Radni komadi sa rupom za visoke zahtjeve za lokaciju baza i radnih površina montiran na krajnjim ili središnjim trnovima. Koriste se glatki trnovi sa razmakom (slika 4, a), konusni (sl. 4, b), zupčasti (sl. 4, c), kuglični (sl. 4, d), samozaglavljivi valjci (sl. 4 , e), stezne čahure (sl. 4, f), sa disk oprugama (sl. 4, g), sa hidroplastičnim (sl. 4, h), elastičnim elementima valovitog tipa (sl. 4, i), sa interferencija (slika 4, k) itd.

Na trn brega (vidi sliku 4, c), radni predmet je fiksiran sa nekoliko gredica 1, koji se, kada se trn ugradi na centre, rašire prstima 2. Za fiksiranje radnog predmeta na kuglasti trn (sl. 4, d), separator sa kuglicama mora biti pomaknut duž ose ulijevo. U ovom slučaju, kuglice su uglavljene između radnog predmeta i čahure 1. Trn valjka (slika 4, e) se samozaglavljuje. U početnom trenutku obrade obradak se rotira nešto u odnosu na tijelo 1; valjci 2 su uglavljeni između površine rupe i ravnina tela. Na trnovima s elastičnim elementima (slika 4, e - i) obradak se ugrađuje s razmakom, zatim se elastični element deformira, uz pomoć kojeg se eliminira jaz.

Interferentni trn (Sl. 4, j) omogućava obradu vanjske površine i krajeva obratka u jednoj postavci, čime se osigurava visoka preciznost lokacije površina. Na takvim trnovima zupčanici se često obrađuju prije zupčanika. Prilikom pritiskanja radnog komada na trn, potrebno je precizno održavati veličinu L . Da bi se olakšala montaža, trn ima dio za vođenje 1 sa ključem za vođenje 2. Trnovi ovog tipa se koriste i za ugradnju radnih komada sa glatkim i urezanim otvorom. Trnovi sa zatezanjem i trnovi sa elastičnim elementima daju najveću preciznost u postavljanju površina.

Detalji složenog oblika (poluge, dijelovi tijela) pri obradi na strugovima montiran na prednjoj ploči. Ispravnost instalacije se provjerava poravnavanjem položaja cilindričnih površina, kraja i ravnine konektora. Za smanjenje vibracija koristi se balanser.

Ugaona instalacija koristi se u obradi dijelova karoserije, ležajeva itd. Radni komad se fiksira u posebne učvršćivače (slika 5) bez poravnanja (preciznost ugradnje 0,1 mm) ili na univerzalni kvadrat sa poravnanjem prema markiranim ili prethodno obrađenim površinama i ravan razdvajanja - tačnost ugradnje 0,5 mm. Montaža na kvadrat se često koristi prilikom obrade sistema koaksijalnih rupa različitih promjera u dijelovima karoserije na CNC mašinama. Pomicanjem rezača duž radijusa možete dobiti određene veličine rupa. Na CNC mašinama za bušenje to je teže uraditi.

U nedostatku mašina za bušenje, teški neuravnoteženi dijelovi karoserije se obrađuju na strugovima sa ugradnjom radnog komada na čeljust; Alat je montiran u vreteno sa dodatnim osloncem na stražnjoj bati.

Prilikom poravnavanja cilindričnih radnih komada, instaliran u tri i četiri kamere kertridži, provjerite izvlačenje radnog komada (kod velike dužine, struganje se provjerava na steznoj glavi i na slobodnom kraju) (Sl. 6, a) i njegovu ispravnu lokaciju u horizontalnoj i vertikalnoj ravnini. U tom slučaju, kontrolni alat je fiksiran na nosač ili na ležaj mašine. Ispravan položaj pravokutnog obratka osigurava se sljedećim metodama. U prvoj metodi (slika 6, b), radni komad se šalje na tokarenje sa nanošenim rizicima za označavanje na kraju, koji se nalazi na udaljenosti od a i b sa ivica. Prilikom ugradnje radnog komada, tačka preseka oznaka mora biti poravnata sa osom rotacije. Da biste to učinili, izmjerite udaljenost od horizontalno postavljenog rizika (na primjer, a) do vodilica ili čeljusti. Nakon dva mjerenja (u početnom položaju i nakon okretanja stezne glave za 180°) utvrđuje se potreban pomak obratka. Otpuštanjem jednog i zatezanjem suprotnog grebena obradak se pomera u željeni položaj.

U drugoj metodi, da bi se ubrzala instalacija, točka sjecišta oznaka je narezana, radni komad se pritisne središtem, a zatim se brigovi pažljivo podignu.

Za poravnanje položaja kompozitnih blankova označite položaj dijametralne ravni, a zatim indikatorom provjerite položaj spoja (postižu horizontalni položaj ravnine spoja i poravnavaju je sa osom rotacije).

Kada se montira u steznu glavu i stabilan odmor kontrolirati otjecanje radnog komada na steznoj glavi. Zatim provjerite položaj osovine u blizini postolja na sljedeće metode. Ako postoji središnji otvor, položaj obratka se provjerava prstenastim razmakom između rupe i središta pomoću mjerača (slika 7, d). Neusklađenost osovine zadnje grede ili aksijalnog alata kontroliše se alatom postavljenim na pero ili na radni komad (slika 7, a).

Ispravnost položaja u vertikalnoj i horizontalnoj ravnini ocjenjuje se razmakom između igle mjerača debljine i površine obratka (slika 7, b), pomoću indikatora. Indikatori se mogu montirati na poseban uređaj (slika 7, c). Očitavanje indikatora se koriguje uzimajući u obzir stvarni prečnik obratka na mestu kontrole.Pojedini radni komadi nakon poravnanja (rotori turbina, generatori itd.) se konačno ugrađuju prema metodi čija je šema prikazana na sl. 7, c. Neusklađenost s kontrolnom trakom izbušenom u postojanom položaju kontrolira se mjerenjem udaljenosti od ove trake do površine obratka u tri tačke.

Šeme za izvođenje osnovnih operacija. Tokarenje sa jednim rezačem- glavni način obrade na strugovima. Prevjes rezača uzima se ne više od 1,0-1,5 visine njegove šipke, odnosno za rezače s pločama od tvrde legure i brzoreznog čelika. Vrh rezača je postavljen u visini centara ili malo više (grubo tokarenje) ili niže (završno tokarenje). At R > 50 mm pomaka se vrši pomoću vrijednosti h ≤ 0,01 R (gdje je R - radijus radnog komada). Prilikom završne obrade, takva instalacija štiti od mogućeg braka zbog deformacije rezača. Položaj vrha glodala se provjerava rizikom koji se nanosi na iglice stražnje palice, u sredini ili pomoću posebnih šablona. Podešavanje alata za veličinu po prečniku vrši se metodom probnih poteza. Serija praznih komada obrađuje se metodom automatskog dobivanja dimenzija bez pomicanja rezača u poprečnom smjeru duž kraka, pomoću indikatora i tvrdih graničnika.

Prilikom obrade stepenastih obradaka koriste se rotacijski višepoložajni graničnici u kombinaciji s mjernim pločicama (slika 8, a). Uzdužne dimenzije se održavaju duž kraka, prema ranije označenim rizicima, duž graničnika (graničnici mogu biti kruti, kruti sa pločicama, bubanj i indikatorski) (Sl. 8, b). Tokarenje pomoću višereznog podešavanja omogućava vam da smanjite vrijeme obrade serije dijelova.

Završite obradu jednim rezačem . Prilikom obrade radnih komada pričvršćenih u steznoj glavi koriste se glodala za prorezivanje. Korištenje rezača za zarezivanje prilikom uklanjanja velikih dodataka s uvlačenjem u sredinu dovodi do stvaranja udubljenja. Stoga se završna obrada krajeva izvodi pomakom rezača od centra prema periferiji. Sa istim pomakom obrađuju se krajevi velikih komada, jer se kao rezultat habanja rezača formira odstupanje, koje je manje opasno pri sastavljanju dijelova - udubljenje.

Obrada rupa aksijalnim reznim alatom . Alat (bušilica, upuštač, razvrtač) se ugrađuje u zadnji dio ili čeljust. Bušenje spiralnom bušilicom se izvodi nal/d < 10. Инструментом для глубокого сверления (рис. 9) обрабатывают отверстия с отношением l/d > 10. Rupe velike dužine se obrađuju sa „obrnutim pomakom“ kako bi se smanjile vibracije i poboljšala tačnost (trn radi sa zatezanjem).

Obrada rupa bušilicom. rupe d<70 мм, l < 150 мм при l/d <5 обрабатывают резцом, закрепленным в суппорте (рис. 10,а); при d > 70 mm, l> 150 mm, l/d < 5 - резцом, закрепленным в расточной оправке (рис. 10,б); при l/d > 5 ugraditi dodatni oslonac u vreteno (Sl. 10, c); atl/d > 10, koriste se glave za bušenje sa vodećim blokovima (Sl. 10, d). Zatvorene rupe, kao što su valjkaste komore, obrađuju se specijalnim alatima. Nakon umetanja alata u rupu, vrh rezača se polugom ili drugim mehanizmom postavlja u radni položaj.

Bušenje rupe abrazivnim alatom. Pomoću specijalnih alata rupe se obrađuju unutrašnjim brušenjem (slika 11), superfinishing, brusenje.

presecanje urezivanje i rastavljanje . Mašinska obrada jednim rezačem je glavna metoda za obradu jednostavnih žljebova i odrezivanja dijelova. Rezači su postavljeni striktno prema visini centara, bez nagnutosti prema osi obratka. Uski (širine do 20 mm) žljebovi male preciznosti seku se u jednom potezu, precizniji žljebovi u tri poteza. Široki žljebovi male preciznosti izrezuju se odmah u nekoliko radnih poteza; za žljebove visoke preciznosti, bočni zidovi se obrađuju nakon grube obrade. Neodgovorno oblikovani žljebovi se izrezuju u jednom radnom potezu. U drugim slučajevima, obrada se najprije vrši rezačem s prorezima, a zatim oblikovanim rezačem. Tankozidni dijelovi se režu ravnim rezačem, debeli zidovi i osovine seku savijenim rezačem. Koristeći posebnu postavku (sl. 12), možete odrezati nekoliko dijelova ili istovremeno izrezati i vanjske i unutrašnje žljebove na dijelu.

Obrada konusnih površina. Oblikovani rezač se koristi za obradu kratkih vanjskih i unutrašnjih čunjeva. Obrada se može vršiti uzdužnim i poprečnim pomacima. Uz visoke zahtjeve za preciznošću, alat se instalira prema predlošku, uzimajući u obzir deformaciju sistema.

Unutarnji konusi (centrirajuće ivice) sa d < 1000 мм и конические отверстия обрабатывают специальными зенковками, зенкерами и развертками, Стандартизованные конусные отверстия (в насадных инструментах и т. п.) обрабатывают комплектом разверток после сверления (диаметр сверла на 0,5- 1,0 мм меньше номинального размера первой развертки). При обработке с поворотом верхних салазок суппорта наибольшая длина конуса ограничена, так как определяется ходом верхних салазок суппорта.

Metodom pomicanja stražnje batine obrađuju se nježni vanjski konusi niske preciznosti. Metoda je jednostavna, jer ne zahtijeva posebnu opremu. Prilikom obrade središnje sjedište je zgnječeno, pa je za ugradnju bolje koristiti kuglični centar. Neophodan pomak stražnje šipke (obično za ne više od 0,01 dužine konusne površine obratka) se postavlja prema skali odštampanoj na ovoj čeljusti, prema indikatoru ili kraku čeljusti (kada se kontrolira pomoću sonda i šipka pričvršćena u čeljusti).

Konusi s uglom nagiba do 12 ° obrađuju se duž konusnog ravnala. Metoda pruža veću preciznost u odnosu na prethodnu. Obrada na mašini za kopiranje pomoću električnih ili hidrauličkih uređaja, u poređenju sa obradom na konusnom lenjiru, obezbeđuje veću preciznost i manje habanje kopir mašine. Obrnuti konus ne veći od 30-40°. Uz pomoć gitare s poprečnim pomakom, rezač se daje istovremeno uzdužno i poprečno.Ja toddobijanje konusa sa istovremenim aksijalnim i radijalnim pomacima široko se koristi na CNC mašinama.

Obrada oblikovanih površina . Oblikovani glodali obrađuju površine dužine do 60 mm (na velikim mašinama dužine do 150 mm) i prelazne površine radijusa do 20 mm. Gruba obrada radi povećanja produktivnosti izvodi se konvencionalnim rezačima. Kada koristite rotacione uređaje, vrh rezača se pomiče pod uglom α duž luka kružnice poluprečnika R , dok se obrađuju sferične vanjske (sl. 13, a) i unutrašnje površine (sl. 13, b) ili bačvasti profil (sl. 13, c) obratka. Rezač se obično pomera pomoću pužnog zupčanika (slika 13, d).

Kuglaste površine izradaka srednje veličine obrađuju se polužnim uređajima različitih dizajna. Na primjer, jedan nosač poluge je pričvršćen na okvir (slika 14), a drugi na čeljusti. Kada se čeljust dovede do ose, rezač se pomiče duž radijusa R , obrada sferne površine.

Prilikom obrade na kopirnoj mašini koriste se uređaji direktnog djelovanja (sila rezanja djeluje na kopir mašinu; habanje i elastične deformacije fotokopirne mašine su velike, tačnost obrade je niska) i uređaji sa elementom za ojačanje. Kod uređaja s direktnim djelovanjem, fotokopirni stroj se ugrađuje koaksijalno s dijelom, montiranim na stražnji dio pomoću nosača sa stražnje ili prednje strane (Sl. 15, a) stroja. U ovom slučaju, valjak se pritisne na kopir mašinu različitom silom (Sl. 15, b). Kada završite, primijenite shemu II , za lake radove - dijagram I , kod grube obrade za teške radove - dijagram III . U najpreciznijim uređajima umjesto valjka koristi se sonda noža. Za obradu površina s uglovima elevacije profila većim od 35 ° koriste se rastegnuta ravnala za kopiranje. Uz pomoć posebnog mehanizma, takvo ravnalo se pomiče u odnosu na sondu većom brzinom, što omogućava da uglovi elevacije na ravnalu budu manji nego na dijelu.

Uz pomoć hidrauličkog nosača moguće je obraditi površine sa povećanjem i smanjenjem prečnika, ali ne više od D - d≤ l, Gdje l- dužina tretirane površine. Korištenje hidrauličke potpore osigurava povećanje produktivnosti za 1,5-2 puta.

Specijalni alati za čaše obrađuju sferne unutrašnje (sl. 16, a) i vanjske (sl. 16, b - d) površine poluprečnika R , Vreteno alata je postavljeno pod uglom α :

gdje je D - prečnik čaše alata; b - rastojanje između vrha alata i centra sfere.Alat se rotira tokom obrade sa posebnog pogona.

Obrada gredica, krivolinijskih žljebova. Na aparatu za fotokopir koji je instaliran koaksijalno s dijelom, obrađuju se bregovi male dužine. Za spuštanje profila koristi se poluga (sl. 17, a).Rmax - Rmin≤ 0,5 Rmin, ali ne više od 150 mm. Spiralni žljebovi se obrađuju na isti način.

Prilikom izrade grebena prema mašini za kopiranje i obrađenoj površini, kopir male debljine se pričvršćuje na kraj obratka (slika 17, b). Uz nju se obrađuje mali početni dio; tada se valjak kreće duž prethodno obrađene površine. Ova metoda se koristi pri obradi glatkih zupčanika s razlikomRmax - Rmin≤ 0,2 Rminali ne više od 100 mm. Preciznost obrade je niska.

Obrada ekscentričnih površina. S ekscentricitetom većim od 8-10 mm, pomaknuti središnji otvori se buše u osovinama sa ekscentricima (slika 18, a) duž oznaka ili provodnika. Dijelovi sa rupama se montiraju na trnove (sl. 18, b). Za velike ekscentričnosti koristite centrifuge(jarmovi): za D \u003d 45 ÷ 860 mm - čvrsta (slika 18, c), za D - 55÷250 mm - odvojivi (sl. 18, d). Kada se montira na konzolne trnove, obrada se izvodi bez poravnanja. Preciznost obrade zavisi od greške u baziranju dela na trnu (Sl. 18, e).

Offset pozicija obratka u upotrebi četiri kamere kertridž (slika 19, a) kontroliše se sa tačnošću od 0,05 mm (na čisto obrađenoj površini). Kada koristite stezne glave s tri čeljusti (Sl. 19, b), debljina mjerne ploče b = 1,5e, gdje je D - prečnik osnove; e je ekscentricitet.

Ekscentrične površine se takođe obrađuju pomoću posebnih patrona (slika 19, c), koje se sastoje od trostruka kamera stezna glava 1, okretna ploča 2 i čeljust 3 za stvaranje ekscentriciteta. Prilikom ugradnje dijela u posebne prstenove (slika 20), rupe su izbušene, smještene ekscentrično i pod kutom prema vanjskoj površini. Prilikom ugradnje prstenova potrebno je osigurati njihovu ispravnu lokaciju (obično se poravnavanje vrši prema riziku koji se primjenjuje na krajeve prstenova i formiranje dijela). Tokom obrade, desni prsten je fiksiran u ulošku, lijevi - na lunetu.

Projektovanje operacije tokarenja. Na strojevima grupe za tokarenje obrađuju se dijelovi različitih oblika i veličina, koji uglavnom pripadaju klasi okretnih tijela. Među njima, dijelovi kao što su osovine imaju dužinu nekoliko puta veću od promjera; za dijelove kao što su diskovi, prečnik je veći od dužine, a za dijelove kao što su čahure, cilindri, prečnik i dužina su istog reda. Razlika u oblicima i veličinama delova utiče na način na koji se obradaci postavljaju za obradu i na redosled obrade. Ali u isto vrijeme, ovi detalji imaju mnogo zajedničkog. Objedinjujuća karakteristika je da ih formiraju uglavnom vanjske, unutrašnje i krajnje površine koje imaju zajedničku os rotacije. Stoga, pri obradi takvih dijelova, pored općeg zadatka dobivanja određenih dimenzija, postoji tehnološki problem osiguranja poravnanja ovih površina i tačne lokacije krajeva u odnosu na os dijela. Ovi zahtevi obezbeđuju se sledećim metodama postavljanja i obrade obradaka na strugovima: 1) obrada koaksijalnih površina iz jedne instalacije; 2) obrada u dve postavke - prvo spoljne površine, a zatim unutrašnje sa delom zasnovanim na spoljnoj površini (obrada sa spoljne površine); 3) obrada u dve postavke - prvo unutrašnje površine, a zatim spoljašnje na osnovu unutrašnje površine (obrada iz rupe).

Obrada u jednoj postavci osigurava mala odstupanja od poravnanja i okomitosti krajeva ose dijela u proizvodnji dijelova visoke krutosti. Ovo se odnosi i na obradu osovina sa ugradnjom na centre, iako ova obrada odgovara trećoj metodi. Prilikom centriranja osovine rupe se također mogu obraditi. Ponovna ugradnja osovine ne uzrokuje velika odstupanja u položaju površina.Razmatrana druga i treća metoda odnose se na obradu dijelova pričvršćenih u steznoj glavi i na trnu.

Obrada sa vanjske površine (bazirana na ovoj površini pri obradi rupa) omogućava pouzdano pričvršćivanje i prijenos velikog momenta. Međutim, tačnost ugradnje dijela u patrone duž vanjske površine je niska, budući da su široke tolerancije dodijeljene dimenzijama vanjske površine, a greška ugradnje u kertridž je velika. Ali u nekim slučajevima, korištenje ovu metodu diktiraju posebnosti tehnološkog procesa.

Ako se koristi treća metoda (obrada iz rupe), tada se konačna obrada dijela izvodi njegovom ugradnjom na trn, što u mnogim slučajevima pruža visoku preciznost u položaju površina (uporedivo s preciznošću obrade u jedno postavljanje) i omogućava upotrebu jednostavnijih i preciznijih učvršćenja (trnova) . Veliki dijelovi na trnovima se ne obrađuju.

Pored gore navedenih metoda, moguće su i druge metode. Dakle, na CNC mašinama obrada se vrši u dva podešavanja. Prvo, dio se obrađuje s jedne strane, zatim se rotira za 180° i obrađuje na drugoj strani. U ovom slučaju, površine koje su vezane uz stroge tolerancije poželjno je obraditi u jednoj postavci.

Otkovci, odlivci, komadi od valjanih proizvoda mogu se koristiti kao zarezi prilikom obrade na strugovima. U automatiziranoj proizvodnji, posebno pri obradi na CNC mašinama, neprihvatljiva je upotreba obradaka niske preciznosti. U ovom slučaju, tolerancije i dopuštenja radnih komada trebaju biti 10-30% manje nego kod obrade na ručnim strojevima.

Osovine moraju biti ispravljene i termički obrađene prije obrade kako bi se poboljšala obradivost i smanjila zaostala naprezanja. Ostali dijelovi su također podvrgnuti toplinskoj obradi.

Pooštravanje zahtjeva za preciznošću i svojstvima materijala izradaka koji se obrađuju na CNC mašinama objašnjava se potrebom da se smanji opterećenje mašine, željom da se smanji količina strugotine koja nastaje tokom obrade i stvore što povoljniji uslovi za rad. alat za rezanje. Mašina na kojoj se vrši ljuštenje i gruba obrada zahteva stalnu pažnju rukovaoca. Posljedično, nemoguće je organizirati višemašinsko održavanje i uključiti mašinu u fleksibilne proizvodne module i sisteme.

U nekim slučajevima, preporučljivo je koristiti složene praznine u proizvodnji dijelova. Od složenog obratka može se obraditi nekoliko dijelova, različitih, ali sličnih po obliku i veličini (Sl. 21).

Valjani materijal se često koristi kao blanko (posebno u automatizovanoj proizvodnji: masovna - kada se obrađuje na automatskim i poluautomatskim mašinama i serijska - kada se obrađuje na CNC mašinama). Valjani proizvodi se režu na komade izmjerene dužine na mašinama za sečenje: nožnoj, tračnoj i kružnoj pili. Točnost ove operacije utječe na naknadnu operaciju okretanja. Neophodno je da odstupanje od okomitosti krajnje strane vanjske površine bude minimalno. Najproduktivnije metode su rezanje valjanih proizvoda kružnim pilama i abrazivnim točkovima. Najveća preciznost je osigurana kada se radni komad koji se seče rotira. Sa prečnikom izratka većim od 50 mm - komadni obradak (za jedan deo); sa manjim prečnikom, jedan radni komad se može koristiti za nekoliko delova.

Nakon prijema komada izratka srednje veličine osovine, obrađuju se tehnološke osnove - dva kraja i središnje rupe. Centralne rupe i krajevi osovine osnova su ne samo za tokarenje, već i za operacije brušenja, kao i za popravku dijelova. Stoga su podložni visokim zahtjevima za koaksijalnost, konstantnost dubine, prečnika i ugla konusa. Za izvođenje ove operacije koriste se centralne, centralno sečenje, glodanje-centriranje, centralno sečenje, kao i univerzalne mašine za tokarenje, glodanje, bušenje i druge mašine.

Obrada se može izvoditi uzastopnim ili paralelno-sekvencijskim izvršavanjem prijelaza. Svrsishodnost izvođenja jedne ili druge opcije obrade utvrđuje se tehničko-ekonomskim proračunom. U pravilu je kombinacija prijelaza i upotreba strojeva za složenu obradu u mnogim slučajevima preporučljiva čak i kod malog opterećenja strojeva (10% ili više). Pored toga, dvostrane mašine obezbeđuju, tokom obrade, veću preciznost u lociranju površina (krajeva i centralnih rupa) tehnoloških osnova. Dakle, pri obradi na dvostranoj centralnoj mašini 2910, odstupanje od poravnanja središnje rupe prema vanjskoj površini ne prelazi 0,072-0,120 mm; Tolerancija za dubinu centralne rupe je 0,18-0,30 mm.

Mašine za dvostrano centralno sečenje (na primjer, MP179, 2931, 2932, itd.) također omogućavaju okretanje krajeva osovine, skošenje, bušenje i bušenje rupa i rezanje navoja. Upotreba opreme ovog tipa značajno utječe na naknadno tokarenje - u mnogim slučajevima osovina se može obrađivati u jednom čarteru, odnosno nema potrebe za ponovnom ugradnjom, jer je vanjska površina krajnjih vratova već obrađena.

Ako se operacija tokarenja izvodi na CNC mašinama, onda je preporučljivo izvršiti obradu tehnoloških osnova na mašinama za centralno sečenje. Osim toga, nakon obrade na strojevima za centralno sečenje nije potrebno dodatno obrezivanje čeone strane na strugu (nakon glodanja krajeva, njihovo obrezivanje na strugu je obavezno). Tolerancija dužine obradaka prije obrade na CNC mašinama - ne više od 0,6 mm.

S naknadnom obradom osovina (nakon termičke obrade) povećavaju se zahtjevi za preciznošću centralnih rupa obrade. Prilikom brušenja centralnih rupa na specijalnim mašinama (3922P, 3922E, MB -119, itd.) daje odstupanje od zaobljenosti od 1 - 3 mikrona, odstupanje od ravnosti generatriksa do 4-6 mikrona; parametar hrapavosti površine do Ra = 0,63 µm.

Prilikom fiksiranja izratka kao što su čahure, diskovi itd. u steznu glavu CNC mašine, često pre glavnog tokarenja, tehnološke osnove se obrađuju na ručnim mašinama. Na CNC mašini, obradak se fiksira u steznim glavama pomoću neočvršćenih gredica. Da bi se poboljšala tačnost ugradnje, neočvrsli zupci se buše prije obrade dijela prema posebnom programu u dva prijelaza - gruba (sl. 22, a) i završna obrada (sl. 22, b).

Ispravan izbor tehnoloških osnova određuje odstupanje položaja površina obratka u radnom području mašine, a samim tim i ujednačenost dodatka tokom obrade, tačnost obrade međusobno povezanih površina, krutost pričvršćivanje radnog predmeta i produktivnost obrade.

Na strugovima tipa stezne glave obradaci su fiksirani: u steznoj glavi, na prednjoj ploči, na kvadratu koji se nalazi na prednjoj ploči. Najčešće korištene automatske (pogonske) brzopromjenjive stezne glave s tri čeljusti. U ovom slučaju, osnova radnog komada su krajnje, cilindrične i konične (dužine najmanje 8-10 mm) vanjske površine. Zupci mogu biti kaljeni ili neočvrsnuti. Kaljeni zupci se koriste za pričvršćivanje radnih predmeta sa sirovim površinama. Za stezanje utisnutih blankova ili odljevaka s nagibima, radne površine grebena mogu se dati konusni oblik. U nekim slučajevima se koriste specijalne bregove sa oscilirajućim umetcima kako bi se osigurao kontakt na većoj dužini. Neočvrsne gredice pružaju visoku točnost ugradnje, budući da se sami bregovi direktno obrađuju na mašini prije obrade serije dijelova, a na radnom komadu se koriste prethodno obrađene površine.

Prilikom odabira podnožja i dizajna izmjenjivih čeljusti, nastoje pričvrstiti radni komad što bliže steznoj glavi i kao osnovu koriste cilindričnu površinu najvećeg promjera. Međutim, ponekad se koriste krajnja strana i prethodno obrađena unutrašnja cilindrična površina. Ova opcija baze je manje poželjna u smislu krutosti i tačnosti obrade.

Specijalne stezne glave omogućavaju obradu predmeta sa obe strane bez promene čeljusti (Sl. 23).

Posebne stezne glave koriste se i za obezbeđivanje obrade delova armature kao što su krstovi sa dve i četiri strane sa rotacijom pod određenim uglom kako bi se osovina obrađenog elementa poravnala sa osom vretena. Konvencionalne stezne glave imaju relativno kratak hod čeljusti.

Na mašinama koje su deo fleksibilnih proizvodnih modula koriste se stezne glave sa velikim hodom čeljusti, stezne glave sa brzopromenljivim sistemima za izmenu čeljusti itd.

Projektovanje operacije tokarenja dio je općenitijeg zadatka razvoja tehnološkog procesa za proizvodnju dijela (vidi Poglavlje 5). Potrebno je znati ne samo u kojem obliku radni komad ulazi u operaciju tokarenja, već i kakva bi njegova točnost trebala biti nakon obrade. Tehnološki razvoj operacije tokarenja na CNC mašinama počinje izradom skice obratka u obliku koji poprimi nakon prethodne obrade, sa naznakom svih dimenzija i tehničkih zahtjeva. Preporučljivo je da se na skici tankim linijama prikaže kontura dijela dobivenog nakon obrade, s naznakom tolerancija i kvaliteta površine.

Unatoč činjenici da se prije razvoja tehnoloških procesa analizira obradivost dijela, pri projektovanju operacije tokarenja na CNC strojevima preporučuje se dodatno analizirati njegovu obradivost. Istovremeno se skreće pažnja na objedinjavanje elemenata dijela, pojednostavljenje geometrijskog oblika i pružanje krutosti tokom obrade.

Prilikom korištenja CNC strojeva potrebno je maksimalno iskoristiti tehnološke mogućnosti ove opreme. Za svaku mašinu postoji poseban set alata. Treba provjeriti mogućnost obrade dijela pomoću njega. Ako je potrebno, izradite prijedloge za promjenu dizajna dijela.

Najveći učinak postiže se korištenjem CNC strojeva za rješavanje najsloženijih tehnoloških problema, na primjer, za obradu dijelova složenog profila, u slučaju velike koncentracije obradbenih prijelaza, isključujući bravarske radove i složene armature. Na CNC mašinama je nepraktično obrađivati dijelove s manje od tri koraka i dijelove čije je vrijeme postavljanja i poravnanja dugo. CNC mašina mora biti zauzeta obradom dijelova istog imena godišnje 10-25 sati.

Površina dijela nakon okretanja, ovisno o namjeni i zahtjevima tačnosti, dijeli se na glavne i dodatne dijelove. Glavni odjeljci određuju položaj ovog i njegovih pripadajućih dijelova u proizvodu. Preciznost obrade ovih područja trebala bi biti najveća. Glavne površine površine obrađuju se glodalima za prolaz, kopiranje i bušenje, dodatni dijelovi - čeoni i ugaoni žljebovi, površine s navojem, žljebovi za klinaste remenje itd. obrađuju se žljebovima, rezačima s navojem itd.

Unatoč raznolikosti oblika dijelova, moguće je uspostaviti tipičan slijed prelaza obrade. Obično se glavne površine površine obrađuju u nekoliko prijelaza. Prijelazi se mogu izvoditi na jednoj mašini u jednoj operaciji ako dio nije podvrgnut srednjoj toplinskoj obradi ili u više operacija na različitim strojevima ako je dio podvrgnut termičkoj obradi.

Podjela svih prijelaza u zasebne operacije vrši se na osnovu moguće točnosti površinske obrade na datoj mašini ili u prisustvu međuoperacija toplinske obrade.

Na CNC strugovima redoslijed obrade prijelaza je sljedeći: a) prethodna (gruba) obrada glavnih dijelova površina dijela: obrezivanje krajeva, centriranje prije bušenja rupa prečnika do 20 mm, bušenje (ako koriste se dvije bušilice, zatim prvo s bušilicom većeg prečnika), bušenje rupa, tokarenje (poluzavršna obrada) vanjskih površina, a zatim bušenje unutrašnjih površina; b) obrada dodatnih presjeka površina dijela (osim žljebova za izlaz brusne ploče, navoja itd.); u slučajevima kada se gruba obrada i obrada unutrašnjih površina izvode jednim rezačem, svi dodatni dijelovi se obrađuju nakon završne obrade; c) završna (završna) obrada glavnih dijelova površine dijela, prvo unutrašnja, zatim vanjska; d) obrada dodatnih presjeka površina dijela koji ne zahtijevaju grubu obradu: prvo u rupama ili na krajevima, zatim na vanjskoj površini.

Skupovi reznih alata koji se koriste pri obradi vanjskih površina dijela na CNC strojevima grupe za struganje dati su u tabeli. 1 i 2. Površine dijela koji se obrađuje ovim alatom prikazane su u tabeli. 3. Set alata za mašine 1723FZ, 1734FZ, 1751FZ prikazan je na sl. 24, a za mašinu 16K20FZ, na sl. 25.

Obradu na CNC strugovima karakteriše sledeća tačnost. Pojedinačna obrada površine daje tačnost 12-13. razreda i parametar hrapavosti površineRa = 3,2 µm. Radijus na vrhu rezača se dodjeljuje prema najmanjem polumjeru ugla na dijelu; u ostalim slučajevima filet se izvodi po programu. Za veće zahtjeve za kvalitetom površine ( Ra manje od 1,6 mikrona) na posljednjoj završnoj tranziciji, smanjite pomak i povećajte brzinu. Kod viših zahtjeva (tačnost 7-9. razreda) završna obrada se izvodi završnom glodalicom sa korekcijom veličine. Kako bi se osigurala visoka dimenzionalna tačnost tokom završne obrade, rezač se postavlja u takvoj ravni da greška pozicioniranja glave kupole ne utiče na točnost dimenzija obrađene površine.

Gruba obrada s uklanjanjem preklapanja izvodi se na različite načine: ako je razlika u promjerima stepenica veća od dužine koraka, tada se obrada izvodi poprečnim pomakom (inače, uz uzdužno pomicanje) . Moderni CNC sistemi omogućavaju da se ova obrada izvodi u stalnom ciklusu. Prilikom sastavljanja programa postavlja se početna i potrebna kontura. CNC sistem automatski generiše kontrolne komande za obradu. Šeme kretanja alata tokom obrade glavnih površina prikazane su na sl. 27-29. Obično se ove površine obrađuju grubim, a zatim završnim rezačima.

Na CNC mašinama, kosi, izlazni žljebovi alata se obrađuju kako je gore navedeno, ili kada je to najprikladnije u odnosu na vijek trajanja alata i produktivnost obrade. Pri tome se vodi računa da se rad vrha glodala prilikom umetanja poboljšava ako se ukloni kosina. Ako obrada započne skošenjem, tada će dijelovi biti bez neravnina (iz istog razloga se žljebovi često izvode nakon završnog prijelaza). Preporučljivo je ukloniti ivice sa sredinom noža za rezanje alata.

Da bi se smanjila složenost programiranja, žljebovi složenog oblika se obrađuju prema tipičnom programu sa rezačima u nekoliko prijelaza (sl. 30, 31). Konačni profil dijela se dobija tokom završne tranzicije. Kriterijum za odabir šeme obrade i alata je dubina utora h \u003d 0,5 (D 2 - D 1 ) i širinu žljeba B (sl. 30, a). Ako h < 5 мм, то предварительную обработку ведут с продольной подачей канавочным резцом при В < 30 мм (рис. 30, б) и проходным резцом при В >30 mm (sl. 30, c). At h > 5 mm i IN< 30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 30, г). При В < 30 мм после получения канавки шириной до 10 мм (рис. 30, д ) оставшийся материал убирают подрезным резцом (рис. 30, е). Окончательную обработку во всех случаях проводят двумя канавочными резцами по контуру (рис. 30, ж и з ). Аналогично обрабатывают внутренние канавки.

Urezivanje lica prikazano na sl. 31, a, su kako slijedi. Sa širinom utora B = 0,5 ( D2 - D1 ) < 60 мм предварительную обработку ведут по схеме, представленной на рис. 31,б (глубина канавки h < 3 мм), или по схеме на рис. 31, в и г (глубина канавки h > 3 mm). Završna obrada čeonih žljebova izvodi se sa dva identična glodala, koji se razlikuju po položaju vrha oblikovanja (Sl. 31, d i e).

U procesu izrade programa obrade delova na CNC strugovima koordiniraju se koordinatni sistemi mašine, stezne glave, dela i reznog alata (Sl. 32).

Kontrolni sistemi za CNC strugove pružaju mogućnost unosa korekcija položaja alata radi kompenzacije elastičnih deformacija i habanja. U ovom slučaju, korektivne sklopke (korekcioni blokovi) program za obradu bira ili za cijelo područje obrade jednim alatom ili za pojedinačne površine. Korekcioni blokovi se ne dodeljuju svrdlima, razvrtačima i drugim aksijalnim mernim alatima.

Dodijeljen je jedan blok korekcije: za rezače za završnu obradu glavnih površina površina; na prorezima i bušilicama za obradu dodatnih površina; na grubom rezaču za završnu obradu krajnje strane; na grubom rezaču za obradu vanjskih i unutarnjih površina (ako postoje prazni blokovi).

Dodeljuju se dva bloka korekcije za jedan alat sa podelom programskih okvira: kod navoja (na potezima čišćenja blokovi se smenjuju kroz potez); pri obradi dimenzionalnih žljebova rezačem bez mjerenja (za završnu obradu desne i lijeve strane utora); za svaki način postavljanja sa zaustavljanjem i mjerenjem dijela (za visoko preciznu površinsku obradu).

Tri korekcijska bloka dodijeljena su rezaču za završnu obradu koji formira složenu i preciznu konturu dijela, na primjer, konusni zupčanik. U tom slučaju, korekcijski blokovi moraju biti "pričvršćeni" za okvire koji osiguravaju vanjski promjer zupčanika, prednje i stražnje kosne površine.

Šeme za obradu dijela na CNC strugu prikazane su na sl. 33.

Posebno široke tehnološke mogućnosti karakteriziraju moderni CNC strugovi (na primjer, strojevi 1P732F4, 1P732F4A). Osim različitih operacija tokarenja pomoću vretena posebnih alata s rotirajućim alatom (bušilice, glodala itd.), na njima se obrađuju različite rupe (uključujući i poprečne), žljebovi, ravni, žljebovi se glodaju i režu navoji (Sl. 34). Na takvim strojevima moguća je potpuna obrada dijelova ako se ne podvrgavaju toplinskoj obradi. Za izvođenje ovih sekvenci obrade, vreteno se zaustavlja u fiksnoj poziciji. Alat je fiksiran u posebnim vretenima alata. Na nekim mašinama ova vretena su ugrađena u kupole.

Elementi i uslovi rezanja

Prije nego što govorimo o metodama obrade, ukratko se upoznajmo s elementima i načinom rezanja.

Ovdje ćemo upoznati nove koncepte: dubina rezanja, pomak, brzina rezanja.

Svi su oni međusobno povezani, a njihova vrijednost ovisi o različitim razlozima.

Dubina reza je debljina metalnog sloja uklonjenog u jednom prolazu rezača. Označava se slovom t i kreće se od 0,5 do 3 ili više milimetara za grubu obradu do desetinki milimetra za fino struganje.

Pomicanje je kretanje rezača duž površine koja se obrađuje. Numerički se izražava u milimetrima, označava se slovom S i označava količinu pomaka rezača po okretaju dijela. U zavisnosti od čvrstoće materijala koji se obrađuje, krutosti alatne mašine i rezača, brzina pomaka može varirati od 0,1-0,15 mm/okr do 2-3 mm/okr pri uslovima rezanja velike brzine. Što je metal tvrđi, to bi trebalo biti niže uvlačenje.

Brzina rezanja ovisi o broju okretaja vretena i promjeru dijela i izračunava se po formuli.

Prilikom odabira jedne ili druge brzine rezanja potrebno je uzeti u obzir tvrdoću materijala koji se obrađuje i vijek trajanja alata, koji se mjeri vremenom njegovog neprekidnog rada dok ne postane tup u minutama. Zavisi od oblika rezača, njegovih dimenzija, materijala od kojeg je rezač napravljen, od tokarenja sa ili bez rashladne emulzije.

Najveći otpor imaju rezači sa pločama od tvrde legure, a najmanji glodali od ugljičnog čelika.

Evo, na primjer, koje se brzine rezanja mogu preporučiti pri okretanju različitih materijala rezačem za brzo brušenje. Trajnost bez hlađenja je 60 minuta.

Približni podaci o brzini rezanja metala:

Tokarenje glatkih cilindričnih površina

Glatke cilindrične površine delova se tokaruju pomoću rezača u dva koraka. Prvo, grubi rez se koristi za ljuštenje - grubo okretanje - brzo uklanjanje većeg dijela viška metala. Na slici je prikazan ravni rezač za grubu obradu:

Grubi sekači: a - ravni; b - savijen; c - Čekalinovi nacrti.

Savijeni rezač je pogodan za okretanje površine dijela blizu čeljusti stezne glave i za podrezivanje krajeva. Obično sjekutići imaju radni hod samo u jednom smjeru, najčešće s desna na lijevo. Dvostrani rezač koji je dizajnirao inovator strugar N. Chekalin omogućava da se eliminiše nazadovanje rezača, smanjujući vreme obrade.

Nakon tokarenja grubim rezačem, na površini dijela ostaju veliki rizici i stoga kvalitet obrađene površine nije visok. Za završnu obradu koriste se završne glodalice:

Rezači za završnu obradu: a - normalni; b - sa širokom reznom ivicom; c - savijen, dizajnirao A.V. Kolesov.

Normalni tip rezača za završnu obradu koristi se za tokarenje sa malom dubinom reza i malim posmakom. Fini rezač sa širokim reznim rubom omogućava velike brzine pomaka i čistu i glatku površinu.

Obrezivanje krajeva i ivica

Za obrezivanje krajeva i izbočina na tokarilici obično koriste glodalice. Takav rezač je prikazan na sljedećoj slici:

Sečenje u centrima: a - rezni rezač; b - sečenje kraja sa pola centra.

Najbolje se koristi pri okretanju dijelova u centrima. Da bi se krajnji kraj mogao obraditi kao cjelina, u zadnji dio se umeće takozvani polucentar.

Ako je dio fiksiran samo s jednim svojim krajem - kada se obrađuje u steznoj glavi - tada se za okretanje kraja može koristiti i savijeni rezač. Za istu namjenu i za okretanje izbočina koriste se posebni glodali, koji rade s poprečnim i uzdužnim pomakom.

Obrezivanje krajeva: a - obrezivanje savijenim rezačem, b - zarezivanje potisnog rezača i njegov rad.

Prilikom rezanja krajeva i izbočina, mladi majstor mora osigurati da vrh rezača uvijek bude postavljen strogo na nivou centara. Rezač postavljen iznad ili ispod centara ostavit će neizrezanu izbočinu u sredini čvrstog kraja.

Grooving

Za okretanje žljebova koriste se glodala s prorezima. Njihova rezna ivica precizno reproducira oblik utora. Budući da je širina žljebova obično mala, rezna ivica utora mora biti uska, pa je prilično krhka. Da bi se povećala čvrstoća takvog rezača, visina njegove glave je nekoliko puta veća od širine.

Iz istog razloga, glava ima mali nagibni ugao.

Rezači za rezanje su vrlo slični rezačima s prorezima, ali imaju dužu glavu. Izrađena je uža glava kako bi se smanjila potrošnja materijala pri rezanju.

Duljinu glave treba odabrati prema dimenzijama dijela i biti nešto više od polovine njegovog promjera.

Prilikom ugradnje rezača s prorezima i odvojivim rezačima, također morate biti vrlo pažljivi i precizni. Nepažljiva instalacija rezača, na primjer, njegovo lagano izobličenje, dovest će do trljanja rezača o zidove utora, braka u radu, lomljenja alata.

Okretanje uskih žljebova vrši se u jednom prolazu rezača, koji se odabire prema širini budućeg utora. Široki žljebovi se obrađuju u nekoliko prolaza.

Redoslijed rada je sljedeći: pomoću ravnala ili drugih mjernih instrumenata označite granicu desnog zida utora. Nakon ugradnje rezača, obrađuju uski žlijeb, bez dovođenja rezača za 0,5 mm na željenu dubinu - ostatak za završni prolaz. Zatim se rezač pomiče udesno za širinu njegove rezne ivice i pravi se novi utor. Odabravši tako žljeb predviđene širine, pravi se završni, završni prolaz rezača, pomičući ga duž dijela.

Radni komad ugrađen u središta ne smije se rezati do kraja: slomljeni dio može oštetiti alat. Kratak komad koji je stegnut u steznoj glavi može se čisto odrezati pomoću posebnog alata za rezanje sa kosom.

Brzina pomaka i brzina rezanja za žljebove i odrezivanje treba da budu manji nego kod cilindrične obrade, jer krutost glodala za pomicanje i odvajanje nije velika.

Konusno okretanje

U praksi mladog tokara okretanje čunjeva će biti rjeđe od ostalih poslova. Najlakši način je okretanje malih čunjeva (ne više od 20 mm) posebnim širokim rezačem.

U proizvodnji vanjskog ili unutarnjeg konusa na dijelu pričvršćenom u steznoj glavi, koristi se drugačija tehnika. Okretanjem gornjeg dijela čeljusti pod kutom jednakim polovici kuta konusa na njegovom vrhu, dio se obrađuje pomicanjem rezača uz pomoć gornjeg klizača čeljusti. Ovako se izoštravaju relativno kratki čunjevi.

Da biste napravili duge i nježne čunjeve, trebate pomaknuti stražnji centar, pomaknuti stražnji dio na određenu udaljenost prema sebi ili od sebe.

Ako je dio fiksiran u centrima na način da će široki dio stošca biti na čeonoj bati, onda stražnji dio treba pomaknuti prema vama, i obrnuto, kada se stražnji dio odmakne od radnog, širi se dio konusa će biti lijevo - na stražnjoj kosi.

Ova metoda konusnog okretanja ima ozbiljan nedostatak: zbog pomaka dijela dolazi do brzog i neravnomjernog trošenja centara i središnjih rupa.

Obrada unutrašnjih površina

Obrada rupa se može obaviti različitim alatima, ovisno o potrebnom obliku površine i preciznosti obrade. U proizvodnji postoje blankovi sa rupama napravljenim tokom livenja, kovanja ili štancanja. Za mladog metalca, gotove rupe će se naći uglavnom u odljevcima. Obrada rupa u čvrstim obradacima koji nemaju pripremljene rupe uvijek će morati početi bušenjem.

Bušenje i razvrtanje

Plitke rupe na strugu se buše pernatim i spiralnim (cilindričnim) svrdlima.

Lopato svrdlo ima ravnu oštricu sa dvije rezne ivice, koje se pretvaraju u šipku. Ugao na vrhu burgije obično ima 116-118 °, međutim, može biti, ovisno o tvrdoći materijala, od 90 do 140 ° - što je metal tvrđi, to je veći kut. Preciznost rupe pri obradi olovkom za bušenje je mala, pa se koristi kada nije potrebna visoka preciznost.

Spiralne burgije su glavni alat za bušenje. Preciznost obrade ovih bušilica je prilično visoka. Spiralna bušilica se sastoji od radnog i dijela konusnog ili cilindričnog drška, kojim se svrdlo montira u stražnju osovinu ili u steznu glavu.

Spiralne burgije: a - sa konusnim drškom; b - sa cilindričnim drškom

Radni dio svrdla je cilindar sa dva spiralna utora koji formiraju rezne ivice svrdla. Čipovi se izvode duž istih žljebova.

Glava bušilice ima prednju i zadnju površinu i dvije rezne ivice povezane mostom. Košnice koje prolaze duž spiralnih žljebova vode i centriraju bušilicu. Vrijednost ugla na vrhu spiralne burgije je ista kao kod bušilice za pero i može varirati u istim granicama. Bušilice se izrađuju od legiranog ili brzoreznog čelika. Ponekad su bušilice od legiranog čelika opremljene karbidnim umetcima.

Bušilica se fiksira na dva načina, ovisno o obliku drške. Bušilice sa cilindričnim drškom se učvršćuju u osovinu zadnjeg dela pomoću posebne stezne glave, bušilice sa konusnim drškom se ubacuju direktno u rupu za pino.

Može se dogoditi da je konusni nastavak male veličine i da ne stane u rupu. Zatim morate koristiti adaptersku čahuru, koja se zajedno sa bušilicom ubacuje u pero.

Adapterska čaura za burgije sa konusnim drškom: 1 - drška burgije; 2 - čahura.

Da biste gurnuli bušilicu iz pera, morate rotirati ručni točak kako biste ga zategnuli u kućište stražnje šipke. Vijak će se nasloniti na dršku burgije i istisnuti je. Uz pomoć posebnog držača možete i učvrstiti bušilicu u držač alata.

Prilikom bušenja treba paziti da bušilica ne vodi u stranu, inače će rupa biti neispravna i alat se može slomiti. Bušilica se napaja sporom i ravnomjernom rotacijom ručnog kotačića stražnjeg nosača ili pomicanjem čeljusti ako je bušilica s držačem fiksirana u držaču alata.

Prilikom bušenja dubokih rupa, potrebno je s vremena na vrijeme izvaditi bušilicu iz rupe i ukloniti strugotine iz utora.

Dubina rupe ne bi trebala prelaziti dužinu radnog dijela bušilice, inače se strugotine neće ukloniti iz rupe i bušilica će se slomiti. Prilikom bušenja slijepih rupa do određene dubine, možete provjeriti dubinu bušenja po podjelama na perajima. Ako nisu, onda se kredom pravi oznaka na samoj bušilici. Kada se tokom bušenja čuje karakteristično škripanje, to znači da je ili burgija nagnuta ili je tupa. Bušenje se mora odmah prekinuti uklanjanjem bušilice iz rupe. Nakon toga možete zaustaviti mašinu, otkriti i ukloniti uzrok cviljenja.

Razvrtanje je isto bušenje, ali sa bušenjem većeg prečnika kroz postojeću rupu. Stoga se sva pravila bušenja primjenjuju na razvrtanje.

Druge metode obrade unutrašnjih površina

U praksi mladog tokara može se pojaviti i takav slučaj kada je promjer željene rupe mnogo veći od promjera najveće bušilice u njenom setu, kada je u rupi potrebno obraditi žlijeb ili ga napraviti stožastim. Svaki od ovih slučajeva ima svoju metodu obrade.

Bušenje rupa se izvodi specijalnim bušilicama - gruba i završna obrada, u zavisnosti od željene čistoće i tačnosti obrade. Rezači za grubo okretanje rupa razlikuju se od grubih rezača za okretanje rupa. Završna obrada prolaznih i slijepih rupa se izvodi istim završnim rezačem.

Bušilice: a - grube za prolazne rupe; b - propuh za slijepe rupe; c - završna obrada

Bušenje ima svoje poteškoće u odnosu na vanjsko tokarenje. Rezači za bušenje imaju malu krutost, moraju se značajno izvući iz držača alata. Stoga se rezač može opružiti i saviti, što, naravno, negativno utječe na kvalitetu obrade. Osim toga, teško je pratiti rad rezača. Brzina rezanja i pomak rezača stoga moraju biti 10-20% manji nego kod eksterne obrade.

Posebno je teška obrada dijelova tankih stijenki. Stezanjem takvog dijela u steznu glavu, lako ga je deformirati, a rezač će odabrati deblje strugotine na utisnutim dijelovima. Rupa neće biti striktno cilindrična.

Za pravilnu obradu pri bušenju, rezač je postavljen u nivou centara. Zatim morate probušiti rupu dužine 2-3 mm i izmjeriti prečnik.

Ako je veličina ispravna, možete probušiti rupu do njene pune dužine. Prilikom bušenja slijepih rupa ili rupa sa izbočinama, kao i pri bušenju, na glodalu se kredom stavlja oznaka koja označava dubinu bušenja.

Rezanje unutrašnjih krajeva vrši se rezačima za urezivanje, a okretanje unutrašnjih žljebova vrši se posebnim rezačima za žljebove s prorezima, kod kojih širina rezne ivice točno odgovara širini žljeba. Rezač je postavljen na odgovarajuću dubinu prema oznaci krede na tijelu rezača.

Mjerenje unutrašnjeg utora: ravnalo, čeljust i šablon

Osim glodala za bušenje, upuštači se koriste za bušenje cilindričnih rupa. Slične su spiralnim burgijama, ali imaju tri ili četiri rezne ivice i nisu prikladne za izradu rupa u čvrstom materijalu.

Spiralni repni upuštači: a - od brzoreznog čelika; b - sa pločama od tvrde legure

Vrlo čiste i precizne cilindrične rupe se prave razvrtačima. Oba ova alata se ne koriste za proširenje rupe, već za prilagodbu točne veličine i oblika.

Razvrtači: a - rep; b - nazad

Pravljenje konusnih rupa

Okretanje unutrašnjih čunjeva je možda najteži zadatak. Obrada se vrši na više načina. Često se konusne rupe izrađuju bušenjem rezačem uz okretanje gornjeg dijela čeljusti.

U čvrstom materijalu prvo se mora izbušiti rupa. Da biste olakšali bušenje, možete izbušiti stepenastu rupu. Treba imati na umu da se promjer svrdla mora odabrati na takav način da postoji dodatak od 1,5-2 mm po strani, koji se zatim uklanja rezačem. Nakon okretanja možete koristiti konusni upuštač i razvrtač. Ako je nagib konusa mali, odmah nakon bušenja koristi se set konusnih razvrtača.

Posljednja od glavnih operacija koje se izvode na strugu je narezivanje navoja.

Mehaničko urezivanje navoja moguće je samo na specijalnim mašinama za rezanje šrafova. Na jednostavnim mašinama ova operacija se radi ručno. Tehnike za ručnu izradu vanjskih i unutarnjih navoja opisane su gore.

Alat za mjerenje

U struganju se koristi isti alat kao u obradi metala: čelično ravnalo, čeljusti, čeljusti i drugi. Oni su već spomenuti ranije. Novo ovdje mogu biti razni uzorci koje će mladi majstor sam napraviti. Posebno su pogodni kada se pravi nekoliko identičnih dijelova.

Zapamtite da se sva mjerenja mogu izvršiti tek nakon što se mašina potpuno zaustavi. Budi pazljiv! Ne mjerite rotirajući dio!

Mere predostrožnosti

Prilikom rada na tokarskom stroju morate se voditi sljedećim pravilima:

1) moguće je pristupiti radu na mašini tek nakon detaljnog upoznavanja sa mašinom i metodama obrade;

2) da ne radi na neispravnoj mašini ili neupotrebljivom (tupom) alatu;

3) čvrsto pričvrstiti deo i pratiti ispravnost uređaja za zatvaranje;

4) ne radite u širokoj odeći: zavežite rukave na zglobu, sakrijte dugu kosu ispod pokrivala za glavu;

5) blagovremeno uklanja strugotine i održava red na radnom mestu;

6) ne zaustavljajte rotirajući uložak rukama;

7) U slučaju kvara, odmah isključite mašinu.

Održavanje mašina

Što se mašina pažljivije održava, to će bolje i duže raditi. Ovo jednostavno pravilo treba čvrsto zapamtiti i pažljivo ga slijediti. Njega struga je sljedeća.

Glavna stvar je podmazivanje svih dijelova koji se trljaju. Prije početka rada potrebno je pregledati mašinu i provjeriti da li ima dovoljno podmazivanja. Podmazivanje ležajeva treba pomnije pratiti punjenjem maziva i rupa za podmazivanje motornim uljem. Mašina u ovom trenutku, kako bi se izbjegla nezgoda, mora biti zaustavljena.

Nakon rada, morate očistiti mašinu, ukloniti strugotine, obrisati vodilice i čeljusti i podmazati ih tankim slojem ulja.

Konusne rupe na osovinama vretena i stražnje batine moraju biti apsolutno čiste. Preciznost mašine zavisiće od njihovog dobrog stanja.

Prije početka rada treba provjeriti i stanje pogonskog remena. Mora biti zaštićen od prskanja ulja i kapljica, jer nauljeni kaiš klizi i brzo radi. Napetost remena ne bi trebala biti prejaka, ali ni preslaba: slabo zategnuti remen proklizava, a kod jakog zatezanja, ležajevi se zagrijavaju i brzo se troše. Zaštita pogonskog remena takođe treba da bude u redu.

Čitaj više:

- Osnovni radovi izvedeni na strugu

Isti @soklakov je, na moju zamjerku da takva provjera možda nije dovoljna, odgovorio da je to "već nešto". po meni ovakva verifikacija po pojednostavljenom modelu moze samo da znaci da nismo zabrljali, pravilno primenjujemo sve GU, kontakte itd.. sa druge strane u originalnom modelu kod kalkulacije ima može biti mnogo neobračunatih opcija, a da ne spominjemo da li generalno sam program izračunava ispravno tako složenu geometriju.. jesi li to uradio od nule?) dizajner je nacrtao u cad, kalkulator izračunao u sai - zar ne? u stvari, ovaj konkretan drug nije programer)) ovaj crtež je ponovo objavljen / ispravljen prema originalnom koji je poslat iz dizajnerskog biroa u Sankt Peterburgu .. tako da ih treba pohvaliti)) prema glasinama, bio je, pa, nije potrebno za ovaj deo .. i kasting ce doci ;)

ali ako uzmete glavu Bugatti Veyrona, kako oni to rade? dobro, MB, ako ne 3D printer, onda nakon livene gredice slijedi 20-30 operacija obrade krzna, melju do R0,05 i tačnije pretpostavljam)))

Pitanje je drugačije, ali da li vam je potrebna super tačnost za ovaj dio? Zapravo, tamo se nalazi autobuska stanica. A što se jačine tiče, ovo nije dno uređaja, pored jedne od funkcija za koju je zaista potrebna snaga, da se "zatvori" cilindar, ima puno drugih, lokaciju gomile različitih kanala i zasnivanje ostalih dijelova motora. Dakle, ispada da zaista trebate izračunati samo mali dio, a sve ostalo će se vezati i ojačati cijelo tijelo.

Razvijen je proračunski model udara cilindra (u stvari, na cilindar su postavljena dva prstena većeg promjera, materijal dijelova takvog udarača su razni metali) na čeličnu ploču. Svi dijelovi su modelirani sa SPH elementima. U početku je model razvijen u verziji R7, ali u njemu nema formulacije elemenata Section_SPH_Interaction. Ova formulacija je neophodna kako bi se u jednom proračunskom modelu mogla koristiti i standardna kontaktna metoda između SPH elemenata i metoda kontakta čvor-čvor. Specificira se putem DEFINE_SPH_COUPLING. Pronašli smo verziju R11 od naših kolega, ali nešto neobjašnjivo se dešava kada započnete proračun. Prvo je vreme izračunavanja skočilo sa 15 minuta na 20 sati, zatim slede upozorenja (Warnings) tipa: Upozorenje 41123

Dragi @andrey2147 ! Unaprijed se izvinjavam na kritikama, po mom mišljenju konstruktivne. Za više od pola veka prakse sretao sam zanatlije "zlatne ruke" (pišem bez ironije), kojima je svejedno šta da poprave - avione, alatne mašine, CNC itd. Ali prije laskanja lemilom u staru pouzdanu njemačku tehnologiju, trebalo je sve provjeriti i testirati, kako biste imali svu osnovnu dokumentaciju. Ipak, sretno.

Pitanja nisu za mene, ali Soklakov (i nekoliko drugih računovođa koje poznajem) tvrde da koje kalkulacije uvijek treba provjeriti (provjeriti) analitikom. Ne mogu ništa reći o ovome zbog nedostatka kvalifikacija. Ja sam dizajner, i ako treba nešto da izračunam, onda je često sve već izmišljeno i napisano za ovo. A za moje skromne zadatke SW Simulation je sasvim dovoljan, barem za 8 godina prakse, ništa se nije lomilo i savijalo koliko je dizajnirano.

U 80-ima su mogli glupo da lome tehnologiju iz stranih uzoraka, ne računajući nešto. 1 rublja troškova za obračun u FEM-u, 10 za eksperiment, 100 za prototip, 1000 za serijski - ovo je u civilnom životu, gdje je ljudima potreban plijen od prodaje na bilo koji način. One. ako sada ne kalkulišete korpus u FEM, onda nećete ništa zaraditi. Samo tijelo je sada geometrijski mnogo složenije i izgleda kao biološko tkivo sa cirkulacijskim sistemom - ne možete uzeti analitiku. Da, i ove slučajeve - bilo koja trgovina preko brda može upisati, pogledajte broj i marku automobila. A u to vrijeme drugovi preko brda pile 100500 novih zgrada novih oblika. Dobro, dobrodošli u svijet u kojem je brzina razvoja faktor bez obzira imate li novca ili ne. Smatrati korpus analitikom nešto je akademsko ili vojno, ukratko izvan dobra i zla. Plijen se ne dodjeljuje akademicima i ratnicima za serijske uzorke, neće raditi u civilu. Opet, nisu čuli za eksperiment. Ima plijena za đubre sa analitikom, ima para za đubre sa skupim softverom, ali nema načina da se od komada metala odseče komad gvožđa na mašini. Po mom misljenju, neko ovde jako precenjuje opciju "mi ne gresimo, u hardveru je odmah sve savrseno - uostalom koristimo ANSYS, ept"

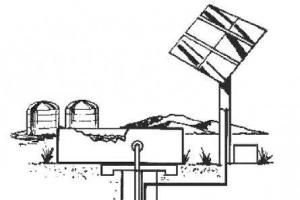

Ovi dijelovi uključuju ekscentrike, ekscentrične valjke, radilice, čija je karakteristična karakteristika prisustvo nekoliko površina rotacije sa strogo paralelnim osama. Osiguravanje paralelizma ovih osi, razmaka između njih i njihovog kutnog položaja (na primjer, kod obrade radilice) jedan je od zadataka koji se javljaju pri obradi ekscentričnih dijelova.

Tipičan ekscentrik je prikazan na sl. 211, a. Ovaj dio mora imati obrađene površine A i B i rupu C, a površina A ima osu 0 1 0 1 i površina B ima os 0 2 0 2, koja se ne poklapa s prvom i udaljena je od nje na udaljenosti e. U Osim toga, sve krajnje površine dijela moraju biti obrađene. Jedan od načina obrade ekscentrika je sljedeći. Za dio fiksiran u steznu glavu sa četiri čeljusti za površinu A, površina B, rupa C i krajevi dostupni za obradu se obrađuju. Nakon toga se dio stavlja na trn čiji su središnji otvori pomjereni u odnosu na njegovu vanjsku površinu za vrijednost e. Nakon postavljanja trna na centre, obrađuje se površina A dijela i posljednja čeona strana.

Rice. 211. Ekscentrik (a) i njegova obrada (b)

U nedostatku takvog trna, obrada razmatranog ekscentra može se izvesti na sljedeći način. Nakon što ste učvrstili ekscentrik u steznu glavu sa četiri čeljusti za površinu B, potrebno je obraditi površinu A ekscentra i njegov lijevi (prema sl. 211, a) kraj. Nakon toga, ekscentrik se fiksira (Sl. 211, b) u istom ulošku za obrađenu površinu A.

Da biste provjerili traženi pomak osi površine za vrijednost e, možete učiniti sljedeće. Dovodeći rezač, montiran sa zadnjim krajem prema naprijed, na površinu A dijela, izmjerite zazor T. U ovom trenutku, dio se mora postaviti tako da se „najviša“ tačka površine A nalazi nasuprot kraju rezač (Sl. 211, b). Nakon ovog merenja, deo se okreće zajedno sa patronom za 180° tako da je „najniža“ tačka površine A nasuprot kraja rezača (Sl. 211, c), i ponovo izmjerite razmak između ove površine i kraja rezača. Ako se ispostavilo da je zazor jednak T + 2e, možete početi okretati površinu B, obraditi rupu C i desnu (prema sl. 211, c) krajnje površine dijela. U većini slučajeva morate pomjeriti dio nekoliko puta i izvršiti gornja mjerenja isti broj puta.

Komad krede se može koristiti za određivanje najviše tačke površine A, kao kada se provjerava ugradnja dijela u steznu glavu s četiri čeljusti. Kada se dio polako rotira, kreda će ga dodirnuti i napraviti oznaku na najvišem dijelu površine u obliku linije, u čijoj sredini je najviša tačka ove površine. Njegova najniža tačka očigledno leži na suprotnoj strani.

Uz malu vrijednost e, provjera pomaka dijela ugrađenog prema sl. 211, b, može se izvesti pomoću indikatora fiksiranog u držaču alata. U tom slučaju se dugme indikatora pritisne na površinu A polako rotirajućeg dela, a po vibracijama strelice može se suditi o količini pomaka ove površine u odnosu na os rotacije vretena mašine.

Obrada ekscentričnih valjaka. Obrada takvih dijelova vrši se u steznoj glavi ili u centrima. U prvom slučaju, potrebno pomicanje površina valjka postiže se gore navedenim metodama, au drugom pomoću dva para središnjih rupa (slika 212) smještenih na krajevima valjka. Prvi par rupa koji se nalazi na osi 0 1 0 1 koristi se za okretanje površine prečnika D, a drugi par koji se nalazi na osi 0 2 0 2 koristi se za okretanje površine d. Osi 0 1 0 1 i 0 2 0 2 nalaze se na udaljenosti jednakoj potrebnom ekscentricitetu e.

Rice. 212. Obrada ekscentričnog valjka

Točnost ove dimenzije u ovom slučaju ovisi o ispravnom poravnanju, koje se izvodi prema oznakama ili duž šablona.