تحويل غريب الأطوار على مخرطة. العمل على مخارط القطع اللولبي. تقليم الأطراف والحواف

اللامركزية (المنحرفة) هي أجزاء يتم فيها إزاحة محاور الأسطح الفردية ، ولكنها موازية لمحاور الأسطح الأخرى. تشتمل هذه الأجزاء على حدبات غير مركزية (لا يتطابق محور الفتحة مع محور القرص - الشكل 309 ، أ ، ب) ، بكرات غير متراكزة (يتم إزاحة محور مرتكز الدوران عن محور العمود - الشكل 310) ، أعمدة الكرنك (محاور توصيل مجلات قضيب

نازح بالنسبة إلى محاور المجلات الرئيسية - شكل. 311).

تصنيع الكامات غريب الأطوار. هناك طريقتان لمعالجة الكاميرات اللامركزية: الأولى ، يتم حفر ثقب بعد معالجة السطح الخارجي للقرص ، في الثانية ، تتم معالجة الثقب أولاً ، ثم بناءً عليه ، تتم معالجة السطح الخارجي.

اول طريق. يتم تثبيت القرص الذي تم تدويره مسبقًا في ظرف رباعي الفك (الشكل 312) مع وضع الوسط 0 بمحاذاة مقياس السُمك. ثم يتم وضع الخرطوشة بحيث توجد الكاميرات الخاصة بها أفقيًا ، ويتم إحضار قاطع أو قضيب معدني مثبت في حامل الأداة إلى قطعة العمل. وفقًا لطرف الدعامة المستعرضة ، يُلاحظ وجود تقسيم يتوافق مع اتصال القضيب بقطعة الشغل. بمقبض الفرجار المستعرض ، يتم سحب القضيب تجاه نفسه بمقدار الانحراف e (يجب تحديد اللعب بين المسمار وصامولة الفرجار). ثم يتم تهجير الحدبات حتى تتصل قطعة الشغل بالقضيب. يتم التحكم في الاتصال (المشبك) بواسطة قطعة من الورق مقروصة بين القضيب وقطعة العمل ؛ يجب أن تخرج الورقة بمقاومة قليلة. الآن سيكون مركز الثقب غريب الأطوار 02 مقابل محور المغزل وسيتم الحفاظ على الانحراف e: يمكنك حفر وتجويف (أو حفر) الفتحة.

بتعبير أدق (بدقة 0.01 مم) ، يتم التحكم في إزاحة الكامات أثناء معالجة الانحرافات المركزية للأجزاء بواسطة مؤشر مثبت في حامل الأداة.

الطريقة الثانية. يتم تثبيت القرص بفتحة مُشكلة مسبقًا على مغزل ، يتم تثبيته في ظرف رباعي الفك ، ويتم تحويله إلى الانحراف e بالطريقة الموضحة أعلاه. يمكن أيضًا استخدام الآلات على شياق مركزي (الشكل 313). مع ثقوب الإزاحة المحفورة مسبقًا ، يتم تثبيت المغزل في مراكز الماكينة. تجهيز بكرات غريب الأطوار. يتم تشكيل المسامير اللامتراكزة القصيرة (أذرع الإزاحة) في ظرف إزاحة رباعي الفك كما هو موضح أعلاه. يتم تشكيل البكرات الطويلة اللامتراكزة في المراكز. يتم حفر الفتحات المركزية الموجودة في نهايات البكرات مسبقًا على آلة الحفر عن طريق وضع العلامات أو استخدام أجهزة خاصة. أولاً ، يتم تثبيت العمود على الفتحات المركزية A ، المقابلة لمحور العمود ، ويتم تشكيل الرقاب الرئيسية (الرئيسية). ثم يتم تثبيت العمود في المركز على فتحات مركز الإزاحة £> 1 II2 ويتم تدوير الأعناق اللامتراكزة (انظر الشكل 311).

تجهيز أعمدة الكرنك. إذا كان محور العنق غريب الأطوار يتجاوز العمود المرفقي فارغًا ، فعند معالجة هذه الرقبة ، يتم تثبيت قطعة العمل في المركز

غسالة واسعة (الشكل 314). يتم تركيب غسالات الطرد المركزي 2 و 3 على المجلات الرئيسية للعمود. في نهايات غسالات الطرد المركزي ، يتم حفر فتحات المركز بإزاحة معينة e من محور المجلات الرئيسية. عند معالجة الأعناق اللامتراكزة ، يتم تثبيت قطعة العمل في المراكز على فتحات مركز الإزاحة للغسالات. تعمل الفواصل 5 على زيادة صلابة قطعة العمل. موازنة 4 ، 6 موازنة الأجزاء النازحة من قطعة العمل. مع تقدم الدوران ، يقل وزن قطعة العمل ويتم استبدال الأثقال الموازنة بأثقال أخف.

لاستخدام حامل الأدوات الخلفي في مواجهة القرص:

1 - حامل أداة خلفي ، 2 - شريحة متقاطعة للدعم ، 3 - حامل أداة أمامي لقطع الوجه النهائي للقرص. ص<-зеи, закрепленный в переднем резцедержателе 3, выполняет подрезание, начиная от наружной поверхности до середині»! торца, а резец, закрепленный в заднем резцедержателе 1, осуществляет подрезание отверстия также до середины торца. Путь прохода инструмента в два раза меньше ширины торцовой поверхности заготовки, что сокращает время на обработку торца в два раза. Чистовой проход выполняется одним резцом. На рис. 329 показана схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой. Резцы 1 и 2, закрепленные в переднем резцедержателе, производят наружную обточку ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5) и для прорезания канавки (резец 4).

يتم تزويد الأدوات الآلية 1K62 و 16K20 و 1P611GІ بحوامل الأدوات الخلفية. يمكن أن تكون آلات التصاميم القديمة

من الممكن إجراء تعديل متعدد القطع للآلة دون تصنيع معدات خاصة ، باستخدام حامل أداة تقليدي لهذا الغرض. يتيح لك استخدام حامل أداة خلفي (إضافي) تسريع عدد من عمليات التدوير: إجراء معالجة خارجية وداخلية في نفس الوقت ؛ تحول طولي مع وجود القواطع في الأمام والخلف ؛ الخيوط باستخدام الضربة العكسية للفرجار ؛ الحز والشطب ، وما إلى ذلك في التين. يوضح الشكل 328 استخدام عمود الأداة الخلفي

تقوم الحركة الطولية والعرضية Mi بحركة ضبط للقاطع.

مزيج من الإعداد متعدد الأدوات لاستخدام أداة المنشور الأمامي

جهاز 332 في K. SEMINSKY لممل المجالات الداخلية:

1 - زنبرك ، 2 - رف ، S - ترس ، 4 - مبيت ، 5 - حزام

يوفر سن الأداة الخلفية زيادة كبيرة في الإنتاجية.

يعد ضبط التثبيت أحادي الجانب للقواطع "الأمامية" فعالًا أيضًا. يسمح الضبط (الشكل 331 ، أ) للقواطع / و 2 لطحن الخطوات (التغذية من اليسار إلى اليمين) ، وقطع الأخدود باستخدام القاطع 2 ، وقطع النهاية باستخدام القاطع 3 والشطب. يتم تثبيت القواطع في حامل أداة إضافي. في الإعداد الموضح في الشكل. 331 ، ب ، قطاعتان تستخدمان: مملة 4 ودفع 5. خلال المرور من الوسائل المهمة لتقليل وقت المعالجة استخدام أدوات آلية مختلفة.

تجربة المخترع المخترع ، الحائز على جائزة الدولة ، المخترع المكرم لـ SSR الأوكراني V.K. يتم عرض أجهزة 332 و 333 Seminsky لمعالجة الأسطح الكروية الداخلية (الكروية) والمخروطية.

333 DEVICE V. K - SEMINSKY لتجهيز الأسطح المخروطية مع الإمداد التلقائي للفرجار العلوي:

تم إنتاج 334 من الأجزاء عن طريق المعالجة بالمخارط.

تشتمل المخارط على مجموعة كبيرة من الآلات المصممة بشكل أساسي لمعالجة أسطح الدوران المحورية إلى محور المغزل (أسطواني ، مخروطي ، شكل ، لولبي ، وأيضًا وجه). لمعالجة الأسطح الخارجية لأجزاء مثل الأعمدة ، يتم استخدام كل من المخارط المركزية وغير المركزية. يتم تشكيل الأسطح متحدة المركز لأجزاء مثل البطانات والحلقات في مركز تدوير ومخارط تشاك. يتم تشكيل أجزاء مثل الأقراص (ذات الأسطح الطرفية الهامة) على مخارط أمامية ، والتي تشغل مساحة أصغر من الآلات المركزية وهي مناسبة بشكل أفضل لمعالجة الأسطح الخارجية والداخلية للجزء. تحتوي مخارط الوجه على أجهزة للحفاظ على سرعة قطع ثابتة ، بالإضافة إلى أجهزة لقطع خيوط الوجه (اللوالب).

تتم المعالجة على المخارط غير المركزية عن طريق تدوير رؤوس متعددة القطع مع تغذية طولية لقطع العمل. في هذه الآلات ، يتم تشغيل الأنابيب ، وهي منتجات طويلة ذات شكل أسطواني. تتميز الآلات بالإنتاجية العالية ؛ ينتمون إلى مجموعة الآلات الخاصة. تستخدم على نطاق واسع في التخطيط الأفقي لمخرطة مركز الظرف العالمية في الصناعة.

طرق تركيب ومحاذاة قطع العمل. طرق التركيب والمحاذاة الأكثر استخدامًا لقطع العمل مذكورة أدناه. خطأ في تحديد موضع الشغل انظر الفصل. 1.

التثبيت في المراكز غالبًا ما تستخدم في الأعمدة والأسطوانات والأسطوانات وكذلك قطع العمل المختلفة المثبتة على مغزل. يتم تركيب قطع العمل الصغيرة والمتوسطة الحجم على مراكز دفع صلبة (الشكل 1 أ). في حالة قص نهاية قطعة العمل من جانب غراب الذيل ، يتم استخدام نصف المركز. المراكز الخلفية عند المعالجة بسرعات قطع عالية تدور (وزن الأجزاء يصل إلى 20 طنًا). دقة التثبيت في هذه المراكز أقل من تلك الصلبة (يُسمح بالتدفق الشعاعي حتى 0.007 و 0.015 مم ، على التوالي ، لمراكز الدقة المتزايدة والعادية). يتم تثبيت الفراغات ذات الفتحة على مراكز ذات قطر متزايد مع قطع الجزء العلوي من المخروط (المراكز الفطرية). على التين. 1 ، ب ، المركز الخلفي هو دوران فطري ، المركز الأمامي مموج. يسمح لك استخدام المركز المموج (ثلاثي السطوح أو متعدد الأسنان) بمعالجة عمود أو أسطوانة ناعمة تمامًا على طول السطح الخارجي وقطع طرفي قطعة العمل ، حيث تتم المعالجة بدون مقود. ومع ذلك ، فإن التثبيت على المراكز المحززة لا يوفر دقة عالية (الجريان الشعاعي حتى 0.5 مم) ، فهو يسمح باستخدام واحد فقط للقاعدة بسبب تلفها أثناء التثبيت الأول.

يتم تثبيت قطع العمل ذات القطر الصغير على مراكز عكسية (الشكل 1 ، ج) ، أثناء استخدام الشقوق المخروطية على السطح الخارجي. يمكن نقل عزم الدوران أثناء الانتهاء من قطع العمل هذه بدون سائق. تتم معالجة المخاريط بطريقة إزاحة غراب الذيل بالتركيب على مراكز الكرة (الشكل 1 ، د).

يوفر التثبيت على مركز أمامي عائم (الشكل 1 ، هـ) مع قطعة الشغل على أساس النهاية دقة أبعاد عالية على طول المحور (مع طريقة الحصول تلقائيًا على الأبعاد). لتقليل اهتزاز النظام ، يتم قفل المركز يدويًا بمسمار 1 أو تلقائيًا - عندما يكون المركز محشورًا بمكبس 2 (الشكل 1 ، و). يسمح وجود محرك الغسالة 3 في التصميم بمعالجة قطعة العمل في مكان واحد ، حيث لا توجد حاجة لاستخدام جهاز محرك. يستخدم هذا المخطط عند معالجة قطع العمل التي يصل قطرها إلى 80 مم ، بطول يصل إلى 400 مم. عند التخشين ، يتم تصنيع الغسالة بثلاثة أسنان (الشكل 1 ، ز) ، عند الانتهاء ، تكون متعددة الأسنان (الشكل 1 ، ح).في الحالة الأخيرة ، تبقى آثار أصغر من أسنان جهاز القيادة في نهاية الجزء. يتم تثبيت قطع الشغل ذات الفتحة الكبيرة القطر على المراكز باستخدام المقابس أو الصلبان (الشكل 1 ، و- ن). الفلين مصنوع بالكامل من أجلد = 10 ÷ 150 مم (الشكل 1 ، ي) يتمدد من أجلد = 40 ÷ 350 مم (الشكل 1 ، ل) ، توسيع ذاتي لـد = 70 450 مم (الشكل 1 ط). عند استخدام الصلبان القابلة للتعديلد = 400 ÷ 1500 مم (الشكل 1 ، م) ؛ فيد > 1500 مم ، يتم استخدام الصلبان الملحومة (الشكل 1 ، ح).

يتم التثبيت على القوابس بدون محاذاة بدقة 0.03-0.10 مم ، على تقاطعات ملحومة - بدقة 0.2 مم. إذا تم تركيب قطعة العمل على تقاطعات قابلة للتعديل ، يتم التحكم في التدفق الشعاعي وموضع الجزء في المستويين الأفقي والعمودي بدقة 0.5 مم.

تركيب في ظرف الظرف وعلى المركز الخلفي تستخدم في حالة تجهيز قطع العمل ذات القطر والطول الكبيرين ، في حالة عدم وجود ثقب مركزي على جانب غراب الرأس. دقة التثبيت في الخراطيش ذاتية التمركز 0.05-0.10 مم ؛ عند الاستخدام أربع كاميراتيتم إجراء تثبيت ظرف مع محاذاة موضع قطعة العمل من جانب رأس الظرف في الارتفاع والجريان بدقة تبلغ 0.05 مم.

التثبيت في ظرف الظرف والباقي الثابت تستخدم لمعالجة الفتحة ونهاية قطعة العمل ، بالإضافة إلى قسم قطعة العمل الموجود بين الراحة الثابتة والخرطوشة.

عند معالجة قطع العمل الثقيلة ، يتم استخدام مساند ثابتة من النوع المفتوح ، وفي حالات أخرى ، مساند من النوع المغلق. تحت المساند الثابتة ، يتم تشكيل أحزمة خاصة (الشكل 2 ، أ). في بعض الحالات ، يمكن تركيب أعمدة بقطر 30-200 مم دون معالجة الأحزمة باستخدام أدوات التوصيل القابلة للتعديل (الشكل 2 ، ب). يتم تركيب الفراغات بمحاذاة الموضع في المستويين الأفقي والعمودي والجريان بدقة 0.03 - 0.05 مم. بدون محاذاة ، يتم تثبيت قطع العمل في خراطيش خاصة (الشكل 2 ، ج).

التركيب على المراكز باستخدام راحة ثابتة المستخدمة في معالجة الفراغات غير الصلبة (الشكل 3). يخضع سطح التركيب تحت المسند الثابت لمتطلبات عالية للانحرافات الكلية والتفاوتات في شكل وموقع الأسطح.

عند تركيبها في الخراطيش تتم معالجة قطع العمل ذات الطول الصغير. يتم توفير أكبر صلابة للنظام عندما يتم تثبيت قطعة العمل على السطح الخارجي أو الداخلي للحافة (التاج) ، والأصغر - عند تثبيتها على المحور. يتم التثبيت في خراطيش ذاتية التمركز دون محاذاة بدقة 0.1 مم ؛ في غلاف مقسم أو حدبات غير مقواة - 0.03 مم ؛ الخامس أربع كاميراتخراطيش مع محاذاة على القطر الخارجي والنهاية - بدقة 0.05 مم.

قطع الشغل بفتحة للطلبات العالية على موقع القواعد وأسطح العمل شنت على نهاية أو شياق مركزي. يتم استخدام شياق ملساء مع فجوة (الشكل 4 ، أ) ، مخروطي (الشكل 4 ، ب) ، كام (الشكل 4 ، ج) ، كرة (الشكل 4 ، د) ، تشويش ذاتي للأسطوانة (الشكل 4) ، ه) ، كوليت (الشكل 4 ، و) ، مع نوابض قرصية (الشكل 4 ، ز) ، مع بلاستيك مائي (الشكل 4 ، ح) ، عناصر مرنة من النوع المموج (الشكل 4 ، ط) ، مع تناسب التداخل (الشكل 4 ، ك) إلخ.

على مغزل الكامة (انظر الشكل 4 ، ج) ، يتم تثبيت قطعة العمل بعدة حدبات 1 ، والتي ، عند تثبيت المغزل على المراكز ، تنتشر بأصابعها 2. لإصلاح قطعة العمل على مغزل الكرة (الشكل . 4 ، د) ، يجب أن يتم إزاحة الفاصل ذو الكرات على طول المحور إلى اليسار. في هذه الحالة ، يتم تثبيت الكرات بين قطعة الشغل والكم 1. مغزل البكرة (الشكل 4 ، هـ) يعمل على التشويش الذاتي. في اللحظة الأولى للمعالجة ، تدور قطعة العمل إلى حد ما بالنسبة للجسم 1 ؛ يتم تثبيت بكرات 2 بين سطح الحفرة وشقق الجسم. في الشياق ذات العناصر المرنة (الشكل 4 ، هـ - ط) ، يتم تثبيت الشغل بفجوة ، ثم يتم تشويه العنصر المرن ، بمساعدة إزالة الفجوة.

يتيح مغزل التداخل (الشكل 4 ، ي) إمكانية معالجة السطح الخارجي ونهايات قطعة العمل في إعداد واحد ، ونتيجة لذلك يتم ضمان دقة عالية لموقع الأسطح. في مثل هذه المغاسل ، غالبًا ما يتم تشكيل التروس قبل التروس. عند الضغط على قطعة العمل على المغزل ، من الضروري الحفاظ على الحجم بدقةإل . لتسهيل التثبيت ، يحتوي المغزل على جزء توجيهي 1 مع مفتاح توجيه 2. كما يتم استخدام مماسك من هذا النوع لتثبيت قطع العمل بفتحة ناعمة ومحددة. توفر الشياف ذات الشد والمغياض ذات العناصر المرنة أعلى دقة في موقع الأسطح.

تفاصيل الشكل المعقد (الروافع وأجزاء الجسم) عند المعالجة على المخارط مثبتة على غطاء. يتم التحقق من صحة التثبيت عن طريق محاذاة موضع الأسطح الأسطوانية والنهاية ومستوى الموصل. لتقليل الاهتزاز ، يتم استخدام موازن.

تركيب الزاوية تستخدم في معالجة أجزاء الجسم ، المحامل ، إلخ. يتم تثبيت قطعة العمل في تركيبات خاصة (الشكل 5) بدون محاذاة (دقة التركيب 0.1 مم) أو على مربع عالمي مع محاذاة وفقًا للعلامات أو الأسطح المعالجة مسبقًا ومستوى الفصل - دقة التركيب 0.5 مم. غالبًا ما يستخدم التثبيت على مربع عند معالجة نظام من الثقوب المحورية بأقطار مختلفة في أجزاء الجسم على ماكينات CNC. من خلال تحويل القاطع على طول نصف القطر ، يمكنك الحصول على أحجام الفتحات المحددة. في آلات الحفر CNC ، يكون القيام بذلك أكثر صعوبة.

في حالة عدم وجود آلات حفر ، يتم تشكيل أجزاء الجسم الثقيلة غير المتوازنة على مخارط مع تركيب الشغل على الفرجار؛ الأداة مثبتة في المغزل مع دعم إضافي على غراب الذيل.

عند محاذاة قطع العمل الأسطوانية ، مثبتة في ثلاثة و أربع كاميراتخراطيش، تحقق من نفاذ قطعة العمل (بطول كبير ، يتم فحص الجريان عند الظرف والنهاية الحرة) (الشكل 6 ، أ) والموقع الصحيح لها في المستويين الأفقي والعمودي. في هذه الحالة ، يتم تثبيت أداة التحكم على الدعامة أو على سرير الآلة. يتم توفير الموضع الصحيح لقطعة العمل المستطيلة بالطرق التالية. في الطريقة الأولى (الشكل 6 ، ب) ، يتم إرسال قطعة العمل للالتفاف مع وضع علامات على المخاطر في النهاية ، وتقع على مسافة أ وب من الحواف. عند تثبيت قطعة العمل ، يجب محاذاة نقطة تقاطع العلامات مع محور الدوران. للقيام بذلك ، قم بقياس المسافة من المخاطر الموجودة أفقيًا (على سبيل المثال ، أ) إلى الأدلة أو الفرجار. بعد قياسين (في الموضع الأولي وبعد تدوير الظرف بزاوية 180 درجة) ، يتم تحديد الإزاحة اللازمة لقطعة العمل. عن طريق فك واحد وشد الكامة المعاكسة ، يتم نقل قطعة العمل إلى الموضع المطلوب.

في الطريقة الثانية ، لتسريع التثبيت ، يتم حفر نقطة التقاطع للعلامات ، ويتم ضغط قطعة العمل بالمركز ، ثم يتم رفع الكامات بعناية.

لمحاذاة موضع الفراغات المركبة ، حدد موضع المستوى القطري ، ثم تحقق من موضع المفصل بمؤشر (يحققون وضعًا أفقيًا لمستوى المفصل ومحاذاة مع محور الدوران).

عندما شنت في ظرف وراحة ثابتة السيطرة على نفاذ الشغل في ظرف. ثم تحقق من موضع العمود بالقرب من السند الثابت بالطرق التالية. إذا كان هناك ثقب مركزي ، يتم فحص موضع قطعة العمل من خلال الفجوة الحلقية بين الفتحة والمركز باستخدام مقياس محسس (الشكل 7 ، د). يتم التحكم في عدم محاذاة ريشة الحزمة الخلفية أو الأداة المحورية بواسطة أداة مثبتة على الريشة أو على قطعة العمل (الشكل 7 ، أ).

يتم تقييم صحة الموضع في المستويين الرأسي والأفقي من خلال الفجوة بين إبرة مقياس السُمك وسطح قطعة العمل (الشكل 7 ، ب) ، باستخدام المؤشرات. يمكن تركيب المؤشرات على جهاز خاص (الشكل 7 ، ج). يتم تصحيح قراءات المؤشرات مع الأخذ في الاعتبار القطر الفعلي لقطعة العمل في مكان التحكم. يتم أخيرًا تثبيت بعض قطع العمل بعد المحاذاة (دوارات التوربينات ، والمولدات ، وما إلى ذلك) وفقًا للطريقة التي يظهر مخططها في التين. 7 ، ج. يتم التحكم في عدم المحاذاة مع شريط التحكم الممل في الراحة الثابتة عن طريق قياس المسافة من هذا النطاق إلى سطح قطعة العمل في ثلاث نقاط.

مخططات لأداء العمليات الأساسية. تحول بقاطع واحد- الطريقة الرئيسية للمعالجة على المخارط. لا يتم أخذ عبء القاطع أكثر من 1.0-1.5 من ارتفاع قضيبه ، على التوالي ، للقواطع ذات الألواح المصنوعة من السبائك الصلبة والفولاذ عالي السرعة. يتم ضبط الجزء العلوي من القاطع على ارتفاع المراكز أو أعلى قليلاً (دوران خشن) أو أقل (دوران نهائي). فيص > 50 مم الإزاحة بالقيمةح ≤ 0.01 R (حيث R - نصف قطر قطعة العمل). عند الانتهاء ، يحمي هذا التثبيت من الزواج المحتمل بسبب تشوه القاطع. يتم فحص موضع طرف القاطع من خلال المخاطر المطبقة على ريشات غراب الذيل ، في المركز أو باستخدام قوالب خاصة. يتم ضبط الأداة للحجم حسب القطر عن طريق طريقة تحركات الاختبار. تتم معالجة مجموعة من الفراغات بطريقة الحصول تلقائيًا على الأبعاد دون تحويل القاطع في الاتجاه العرضي على طول الطرف ، باستخدام المؤشر والتوقفات الصلبة.

عند معالجة قطع العمل المتدرجة ، يتم استخدام التوقفات الدوارة متعددة المواضع جنبًا إلى جنب مع قياس البلاط (الشكل 8 ، أ). يتم الحفاظ على الأبعاد الطولية على طول الطرف ، وفقًا للمخاطر الموضحة مسبقًا ، على طول المحطات (يمكن أن تكون المحطات صلبة وصلبة مع البلاط والأسطوانة والمؤشرات) (الشكل 8 ، ب). يتيح لك الدوران باستخدام الإعداد متعدد القطع تقليل وقت معالجة مجموعة من الأجزاء.

آلة نهاية بقاطع واحد . عند معالجة قطع العمل المثبتة في ظرف الظرف ، يتم استخدام قواطع من خلال القطع. يؤدي استخدام قواطع التهديف عند إزالة بدلات كبيرة مع تغذية إلى المركز إلى تكوين تقعر. لذلك ، يتم الانتهاء من النهايات بتغذية القاطع من المركز إلى المحيط. مع نفس التغذية ، تتم معالجة نهايات قطع العمل الكبيرة ، لأنه نتيجة لارتداء القاطع ، يتشكل انحراف أقل خطورة عند تجميع الأجزاء - التقعر.

تشكيل ثقب بأداة قطع محورية . الأداة (المثقاب ، الغاطسة ، المثقاب) مثبتة في غراب الذيل أو الفرجار. يتم إجراء الحفر باستخدام مثقاب ملتوي فيل/د < 10. Инструментом для глубокого сверления (рис. 9) обрабатывают отверстия с отношением ل/د > 10. يتم تشكيل الثقوب ذات الطول الكبير باستخدام "التغذية العكسية" لتقليل الاهتزازات وتحسين الدقة (يعمل المغزل مع الشد).

ثقوب القطع مع مملة. ثقوب د<70 мм, ل < 150 мм при ل/د <5 обрабатывают резцом, закрепленным в суппорте (рис. 10,а); при د> 70 مم ، ل> 150 مم ، ل/د < 5 - резцом, закрепленным в расточной оправке (рис. 10,б); при ل/د > 5 قم بتثبيت دعامة إضافية في المغزل (الشكل 10 ، ج) ؛ فيل/د > 10 ، يتم استخدام رؤوس مملة مع كتل توجيه (الشكل 10 ، د). يتم تشكيل الثقوب المغلقة ، مثل غرف اللف ، بأدوات خاصة. بعد إدخال الأداة في الفتحة ، يتم ضبط طرف القاطع على موضع العمل بواسطة رافعة أو آلية أخرى.

حفر حفرة بأداة جلخ. باستخدام أدوات خاصة ، تتم معالجة الثقوب عن طريق الطحن الداخلي (الشكل 11) ، التشطيب الفائق، صقل.

قطع من خلال الحز والفراق . يعد القطع المفرد الطريقة الرئيسية لتصنيع الأخاديد البسيطة وفصل الأجزاء. يتم ضبط القواطع بدقة وفقًا لارتفاع المراكز ، دون الانحراف إلى محور قطعة العمل. يتم قطع الأخاديد الضيقة (حتى 20 مم) ذات الدقة المنخفضة بضربة واحدة ، والأخاديد الأكثر دقة في ثلاث ضربات. يتم قطع الأخاديد العريضة ذات الدقة المنخفضة على الفور في عدة ضربات عمل ؛ بالنسبة للأخاديد عالية الدقة ، يتم تشطيب الجدران الجانبية بعد التخشين. يتم قطع الأخاديد ذات الشكل غير المسؤول في حركة عمل واحدة. في حالات أخرى ، تتم المعالجة أولاً باستخدام قاطع مشقوق ، ثم بقاطع شكل. يتم قطع الأجزاء ذات الجدران الرقيقة بقاطع مستقيم ، وذات جدران سميكة ويتم قطع الأعمدة بقاطع مثني. باستخدام إعداد خاص (الشكل 12) ، يمكنك قطع عدة أجزاء أو قطع الأخاديد الخارجية والداخلية على الجزء في نفس الوقت.

معالجة الأسطح المخروطية. يتم استخدام قاطعة الشكل لمعالجة الأقماع الخارجية والداخلية القصيرة. يمكن إجراء المعالجة باستخدام التغذية الطولية والعرضية. مع متطلبات الدقة العالية ، يتم تثبيت الأداة وفقًا للقالب ، مع مراعاة تشوه النظام.

المخاريط الداخلية (غرف التمركز) معد < 1000 мм и конические отверстия обрабатывают специальными зенковками, зенкерами и развертками, Стандартизованные конусные отверстия (в насадных инструментах и т. п.) обрабатывают комплектом разверток после сверления (диаметр сверла на 0,5- 1,0 мм меньше номинального размера первой развертки). При обработке с поворотом верхних салазок суппорта наибольшая длина конуса ограничена, так как определяется ходом верхних салазок суппорта.

من خلال طريقة تحويل غراب الذيل ، تتم معالجة المخاريط الخارجية اللطيفة ذات الدقة المنخفضة. الطريقة بسيطة لأنها لا تتطلب معدات خاصة. أثناء المعالجة ، يتم سحق المقعد المركزي ، لذلك من الأفضل استخدام مركز الكرة للتثبيت. يتم ضبط الإزاحة اللازمة لغراب الذيل (عادةً بما لا يزيد عن 0.01 من طول السطح المخروطي لقطعة العمل) وفقًا للمقياس المطبوع على غراب الرأس هذا ، وفقًا للمؤشر أو طرف الفرجار (عند التحكم فيه باستخدام a مسبار وشريط مثبت في الفرجار).

تتم معالجة المخاريط بزاوية ميل تصل إلى 12 درجة على طول المسطرة المخروطية. توفر الطريقة دقة أعلى مقارنة بالطريقة السابقة. يوفر التصنيع على آلة نسخ باستخدام الأجهزة الكهربائية أو الهيدروليكية ، مقارنة بالتشغيل الآلي على مسطرة مخروطية ، دقة أكبر وتآكلًا أقل للناسخة. استدقاق عكسي لا يزيد عن 30-40 درجة. بمساعدة غيتار التغذية العرضي ، يتم إعطاء القاطع تغذية طولية وعرضية متزامنة.أنا تودالحصول على مخروط مع تغذية محورية وشعاعية متزامنة يستخدم على نطاق واسع في آلات CNC.

معالجة الأسطح المشكلة . تعمل القواطع ذات الأشكال على معالجة الأسطح التي يصل طولها إلى 60 مم (على الآلات الكبيرة التي يصل طولها إلى 150 مم) والأسطح الانتقالية بنصف قطر يصل إلى 20 مم. يتم تنفيذ التخشين لزيادة الإنتاجية باستخدام قواطع تقليدية. عند استخدام الأجهزة الدوارة ، يتحرك طرف القاطع بزاوية α على طول قوس دائرة بنصف قطرص ، أثناء معالجة الأسطح الخارجية الكروية (الشكل 13 ، أ) والأسطح الداخلية (الشكل 13 ، ب) أو الملف الشخصي على شكل برميل (الشكل 13 ، ج) من قطعة الشغل. عادة ما يتم تحريك القاطع باستخدام ترس دودي (الشكل 13 ، د).

تتم معالجة الأسطح الكروية لقطع العمل متوسطة الحجم باستخدام أجهزة رافعة ذات تصميمات مختلفة. على سبيل المثال ، يتم تثبيت دعامة رافعة واحدة على الإطار (الشكل 14) ، والآخر على الفرجار. عندما يتم تغذية الفرجار إلى المحور ، يتحرك القاطع على طول نصف القطرص ، معالجة سطح كروي.

عند المعالجة على آلة النسخ ، يتم استخدام أجهزة العمل المباشر (تعمل قوة القطع على آلة التصوير ؛ والتشوهات المرنة والفتاكة لآلة التصوير كبيرة ، ودقة المعالجة منخفضة) والأجهزة التي تحتوي على عنصر تقوية. في أجهزة العمل المباشر ، يتم تثبيت آلة النسخ بشكل متحد المحور مع الجزء المركب على غراب الذيل باستخدام قوس في الخلف أو الأمامي (الشكل 15 ، أ) من الجهاز. في هذه الحالة ، يتم ضغط الأسطوانة على آلة التصوير بقوة مختلفة (الشكل 15 ، ب). عند الانتهاء ، قم بتطبيق المخططثانيًا ، للعمل الخفيف - رسم بيانيأنا ، عند التخشين للعمل الشاق - رسم بيانيثالثا . في الأجهزة الأكثر دقة ، يتم استخدام مسبار السكين بدلاً من الأسطوانة. لمعالجة الأسطح ذات زوايا ارتفاع الملف الشخصي التي تزيد عن 35 درجة ، يتم استخدام مساطر النسخ الممتدة. بمساعدة آلية خاصة ، تتحرك هذه المسطرة بالنسبة إلى المسبار بسرعة أعلى ، مما يجعل من الممكن جعل زوايا الارتفاع على المسطرة أصغر منها على الجزء.

بمساعدة الدعم الهيدروليكي ، من الممكن معالجة الأسطح بأقطار متزايدة ومتناقصة ، ولكن ليس أكثر من ذلكد - د≤ ل، أين ل- طول المنطقة المعالجة. يوفر استخدام الدعم الهيدروليكي زيادة في الإنتاجية بمقدار 1.5-2 مرات.

تعالج أدوات الكوب الخاصة الأسطح الكروية الداخلية (الشكل 16 ، أ) والخارجية (الشكل 16 ، ب - د) بنصف قطرص ، يتم ضبط عمود دوران الأداة بزاوية α:

أين د - قطر أداة الكأس ؛ب - المسافة بين قمة الأداة ووسط الكرة ، وتدور الأداة أثناء المعالجة من محرك خاص.

تصنيع الكامات ، الأخاديد المنحنية. على آلة تصوير مثبتة بشكل محوري مع الجزء ، تتم معالجة الكاميرات ذات الطول الصغير. تستخدم أداة تثبيت الرافعة (الشكل 17 ، أ) لقطرات الملف الشخصيRmax - Rmin≤ 0,5 Rmin، ولكن ليس أكثر من 150 مم. تتم معالجة الأخاديد الحلزونية بنفس الطريقة.

عند صنع كاميرا وفقًا لماكينة تصوير وسطح مُشغل آليًا ، يتم توصيل آلة نسخ ذات سماكة صغيرة بنهاية قطعة العمل (الشكل 17 ، ب). تتم معالجة قسم أولي صغير على طوله ؛ ثم تتحرك الأسطوانة على طول مساحة السطح المعالجة مسبقًا. تُستخدم هذه الطريقة عند معالجة الكاميرات السلسة مع اختلافRmax - Rmin≤ 0,2 Rminولكن ليس أكثر من 100 مم. دقة المعالجة منخفضة.

معالجة الأسطح اللامتراكزة. مع الانحراف اللامركزي لأكثر من 8-10 مم ، يتم حفر ثقوب مركز الإزاحة في أعمدة ذات غريب الأطوار (الشكل 18 ، أ) على طول العلامات أو الموصل. يتم تثبيت الأجزاء ذات الثقوب على مغزل (الشكل 18 ، ب). بالنسبة للانحرافات الكبيرة ، استخدم أجهزة الطرد المركزي(النير): لد = 45 ÷ 860 مم - صلب (الشكل 18 ، ج) ، لـد - 55 250 مم - قابل للفصل (الشكل 18 ، د). عند تركيبها على مغزل ناتئ ، تتم المعالجة بدون محاذاة. تعتمد دقة المعالجة على الخطأ في تأسيس الجزء على المغزل (الشكل 18 ، هـ).

موضع الشغل الأوفست قيد الاستخدام أربع كاميراتيتم التحكم في الخرطوشة (الشكل 19 ، أ) بدقة تبلغ 0.05 مم (على سطح مصنوع آليًا بشكل نظيف). عند استخدام خراطيش ثلاثية الفك (الشكل 19 ، ب) ، سمك لوحة القياسب = 1.5 هـ ، حيث د - قطر القاعدة البريد هو اللامركزية.

تتم معالجة الأسطح غير المركزية أيضًا باستخدام خراطيش خاصة (الشكل 19 ، ج) ، تتكون من ثلاث كاميراتتشاك 1 ، القرص الدوار 2 والفرجار 3 لخلق الانحراف. عند تثبيت الجزء في حلقات خاصة (الشكل 20) ، يتم ملل الثقوب الموجودة بشكل غريب الأطوار وبزاوية على السطح الخارجي. عند تثبيت الحلقات ، من الضروري التأكد من موقعها الصحيح (عادةً ما يتم إجراء المحاذاة وفقًا للمخاطر المطبقة على نهايات الحلقات وتشكيل الجزء). أثناء المعالجة ، يتم تثبيت الحلقة اليمنى في الخرطوشة ، على اليسار - في الخرطوشة.

تصميم عملية الدوران. على آلات مجموعة الخراطة ، تتم معالجة الأجزاء ذات الأشكال والأحجام المختلفة ، والتي تنتمي أساسًا إلى فئة أجسام الثورة. من بينها ، أجزاء مثل الأعمدة لها أطوال أكبر بعدة مرات من القطر ؛ بالنسبة لأجزاء مثل الأقراص ، يكون القطر أكبر من الطول ، وبالنسبة لأجزاء مثل البطانات والأسطوانات ، يكون القطر والطول من نفس الترتيب. يؤثر الاختلاف في أشكال وأحجام الأجزاء على طريقة تركيب قطع العمل للمعالجة وتسلسل المعالجة. لكن في الوقت نفسه ، هناك الكثير من القواسم المشتركة بين هذه التفاصيل. الميزة الموحدة هي أنها تتكون أساسًا من الأسطح الخارجية والداخلية والنهائية التي لها محور دوران مشترك. لذلك ، عند معالجة هذه الأجزاء ، بالإضافة إلى المهمة العامة المتمثلة في الحصول على أبعاد محددة ، هناك مشكلة تكنولوجية تتمثل في ضمان محاذاة هذه الأسطح والموقع الدقيق للنهايات بالنسبة لمحور الجزء. يتم توفير هذه المتطلبات من خلال الطرق التالية لإعداد ومعالجة قطع العمل على المخارط: 1) معالجة الأسطح المحورية من منشأة واحدة ؛ 2) المعالجة في إعدادين - أولاً الأسطح الخارجية ، ثم الأسطح الداخلية مع الجزء الذي يعتمد على السطح الخارجي (المعالجة من السطح الخارجي) ؛ 3) المعالجة في إعدادين - أولاً السطح الداخلي ، ثم الخارجي بناءً على السطح الداخلي (المعالجة من الفتحة).

يضمن التشغيل الآلي في إعداد واحد انحرافات صغيرة عن المحاذاة والعمودية لنهايات محور الجزء في تصنيع الأجزاء عالية الصلابة. ينطبق هذا أيضًا على معالجة الأعمدة مع التثبيت على المراكز ، على الرغم من أن هذه المعالجة تتوافق مع الطريقة الثالثة. عند توسيط العمود ، يمكن أيضًا تشكيل الثقوب. لا يتسبب إعادة تثبيت العمود في حدوث انحرافات كبيرة في موقع الأسطح ، فالطريقتان الثانية والثالثة المدروسة تتعلقان بمعالجة الأجزاء المثبتة في الظرف والمغزل.

يوفر التصنيع من السطح الخارجي (بناءً على هذا السطح عند تشكيل الثقب) تثبيتًا موثوقًا ونقل عزم دوران مرتفع. ومع ذلك ، فإن دقة تركيب الجزء في الخراطيش على طول السطح الخارجي منخفضة ، حيث يتم تعيين تفاوتات واسعة لأبعاد السطح الخارجي وخطأ التثبيت في الخرطوشة مرتفع. ولكن في بعض الحالات ، يتم استخدام هذه الطريقة تمليها خصوصيات العملية التكنولوجية.

إذا تم استخدام الطريقة الثالثة (بالقطع من ثقب) ، فسيتم تنفيذ المعالجة النهائية للجزء بتثبيته على مغزل ، والذي يوفر في كثير من الحالات دقة عالية في موقع الأسطح (يمكن مقارنتها بدقة المعالجة بالقطع في إعداد واحد) ويسمح باستخدام تركيبات أبسط وأكثر دقة (شياق). لا تتم معالجة الأجزاء الكبيرة على المغزل.

بالإضافة إلى الطرق التي تمت مناقشتها أعلاه ، هناك طرق أخرى ممكنة أيضًا. لذلك ، في آلات CNC ، تتم المعالجة في إعدادين. أولاً ، يتم تشكيل الجزء من جانب واحد ، ثم يتم تدويره 180 درجة ويتم تشكيله على الجانب الآخر. في هذه الحالة ، تكون الأسطح المقيدة بتفاوتات ضيقة أمرًا مرغوبًا في الماكينة في إعداد واحد.

يمكن استخدام المطروقات والمسبوكات وقطع الفراغات من المنتجات المدرفلة كفراغات أثناء المعالجة على المخارط. في الإنتاج الآلي ، ولا سيما عند المعالجة على آلات CNC ، فإن استخدام قطع العمل ذات الدقة المنخفضة أمر غير مقبول. في هذه الحالة ، يجب أن تكون التفاوتات والبدلات الخاصة بقطع العمل أقل بنسبة 10-30٪ مما كانت عليه عند المعالجة على الآلات اليدوية.

يجب تقويم الأعمدة ومعالجتها بالحرارة قبل المعالجة الآلية لتحسين إمكانية التشغيل الآلي وتخفيف الضغوط المتبقية. تخضع الأجزاء الأخرى أيضًا للمعالجة الحرارية.

يفسر تشديد متطلبات الدقة وخصائص المواد لقطع العمل المعالجة على آلات CNC بالحاجة إلى تقليل الحمل على الماكينة ، والرغبة في تقليل كمية الرقائق المتولدة أثناء المعالجة ، وخلق ظروف العمل الأكثر ملاءمة للماكينة. أداة قطع. تتطلب الآلة التي يتم إجراء التقشير والتخشين عليها اهتمامًا مستمرًا من المشغل. وبالتالي ، من المستحيل تنظيم صيانة متعددة الآلات وتضمين الماكينة في وحدات وأنظمة إنتاج مرنة.

في بعض الحالات ، يُنصح باستخدام الفراغات المعقدة في تصنيع الأجزاء. من قطعة عمل معقدة ، يمكن معالجة عدة أجزاء ، مختلفة ، لكنها متشابهة في الشكل والحجم (الشكل 21).

غالبًا ما يتم استخدام المخزون الملفوف على أنه فارغ (خاصة في الإنتاج الآلي: الكتلة - عند معالجتها على آلات أوتوماتيكية وشبه أوتوماتيكية ومتسلسلة - عند معالجتها على آلات CNC). يتم تقطيع المنتجات الملفوفة إلى قطع ذات أطوال مُقاسة على آلات القطع: منشارا ومنشار شريطي ومنشار دائري. تؤثر دقة هذه العملية على عملية الدوران اللاحقة. من الضروري أن يكون الانحراف عن عمودي الوجه النهائي للسطح الخارجي في حده الأدنى. أكثر الطرق إنتاجية هي قطع المنتجات المدرفلة بمناشير دائرية وعجلات جلخ. يتم ضمان أكبر قدر من الدقة عند تدوير قطعة العمل التي يتم قطعها. بقطر قطعة العمل التي تزيد عن 50 مم - قطعة الشغل (لجزء واحد) ؛ بقطر أصغر ، يمكن استخدام قطعة عمل واحدة لعدة أجزاء.

بعد استلام قطعة عمل من عمود متوسط الحجم ، تتم معالجة القواعد التكنولوجية - طرفان وثقبان مركزيان. ثقوب المركز ونهايات العمود هي الأساس ليس فقط للدوران ، ولكن أيضًا لعمليات الطحن ، وكذلك لإصلاح الأجزاء.لذلك ، فهي تخضع لمتطلبات عالية للمحورية وثبات العمق والقطر وزاوية المخروط. لأداء هذه العملية ، يتم استخدام آلات القطع المركزية ، والتقطيع المركزي ، والتمركز ، والقطع المركزي ، بالإضافة إلى آلات الخراطة والطحن والحفر العالمية وغيرها من الآلات.

يمكن إجراء المعالجة من خلال التنفيذ المتسلسل أو المتوازي المتسلسل للتحولات. يتم تحديد مدى ملاءمة تنفيذ خيار معالجة واحد أو آخر من خلال الحساب الفني والاقتصادي. كقاعدة عامة ، يُنصح بمزيج من التحولات واستخدام الآلات للمعالجة المعقدة في كثير من الحالات حتى مع وجود حمولة صغيرة من الآلات (10٪ أو أكثر). بالإضافة إلى ذلك ، توفر الآلات ذات الوجهين ، أثناء المعالجة ، دقة أعلى في موقع الأسطح (النهايات والثقوب المركزية) للقواعد التكنولوجية. لذلك ، عند المعالجة على آلة مركزية ذات وجهين 2910 ، لا يتجاوز الانحراف عن محاذاة الفتحة المركزية إلى السطح الخارجي 0.072-0.120 مم ؛ التسامح لعمق الفتحة المركزية هو 0.18-0.30 مم.

تتيح آلات القطع المركزية على الوجهين (على سبيل المثال ، MP179 ، 2931 ، 2932 ، إلخ) أيضًا تحويل نهايات العمود ، والشطب ، والحفر ، والثقوب ، وقطع الخيوط. يؤثر استخدام المعدات من هذا النوع بشكل كبير على الدوران اللاحق - في كثير من الحالات ، يمكن تشكيل العمود في ميثاق واحد ، أي ليست هناك حاجة لإعادة تثبيته ، نظرًا لأن السطح الخارجي للرقاب القصوى قد تم تشكيله بالفعل.

إذا تم إجراء عملية الدوران على آلات CNC ، فمن المستحسن إجراء معالجة القواعد التكنولوجية على آلات القطع المركزية. بالإضافة إلى ذلك ، بعد المعالجة على آلات القطع المركزية ، لا يلزم إجراء تشذيب إضافي للوجه النهائي على مخرطة (بعد طحن النهايات ، يكون تقليمها على مخرطة إلزاميًا). تحمل طول قطع العمل قبل المعالجة على آلات CNC - لا يزيد عن 0.6 مم.

مع المعالجة اللاحقة للأعمدة (بعد المعالجة الحرارية) ، تزداد متطلبات دقة معالجة الثقوب المركزية. عند طحن ثقوب مركزية على آلات خاصة (3922P ، 3922E ،ميغا بايت -119 ، وما إلى ذلك) يوفر انحرافًا عن استدارة 1-3 ميكرون ، وهو انحراف عن استقامة المولد حتى 4-6 ميكرون ؛ معلمة خشونة السطح تصل إلىرع = 0.63 ميكرومتر.

عند تثبيت قطعة عمل مثل البطانات والأقراص وما إلى ذلك ، في ظرف آلة CNC ، غالبًا قبل عملية التحول الرئيسية ، تتم معالجة القواعد التكنولوجية على الآلات اليدوية. على آلة CNC ، يتم تثبيت قطع العمل في خراطيش باستخدام حدبات غير مقواة. لتحسين دقة التثبيت ، يتم ملل الكامات غير المجهزة قبل معالجة الجزء وفقًا لبرنامج خاص في مرحلتين - التخشين (الشكل 22 ، أ) والتشطيب (الشكل 22 ، ب).

يحدد الاختيار الصحيح للقواعد التكنولوجية انحراف موقع أسطح قطعة العمل في منطقة عمل الماكينة ، وبالتالي ، توحيد البدل أثناء المعالجة ، ودقة معالجة الأسطح المترابطة ، وصلابة إبزيم قطعة العمل وإنتاجية المعالجة.

على المخارط من نوع تشاك ، يتم تثبيت قطع العمل: في ظرف ، على لوحة أمامية ، على مربع موجود على لوحة أمامية. الخراطيش ثلاثية الفك الأوتوماتيكية الأكثر شيوعًا (مدفوعة). في هذه الحالة ، تكون قاعدة الشغل هي الأسطح الخارجية الأسطوانية والمخروطية (بطول 8-10 مم على الأقل). يمكن تقوية الكاميرات أو عدم تقويتها. تستخدم الكامات الصلبة لتثبيت قطع العمل بالأسطح الخام. لربط الفراغات المختومة أو المسبوكات بالمنحدرات ، يمكن إعطاء أسطح عمل الكامات شكلًا مخروطيًا. في بعض الحالات ، يتم استخدام كاميرات خاصة ذات إدخالات متذبذبة لتوفير اتصال على مدى أطول. توفر الكامات غير المقواة دقة تركيب عالية ، حيث يتم تشكيل الكامات نفسها مباشرة على الماكينة قبل معالجة مجموعة من الأجزاء ، ويتم استخدام الأسطح المُشكلة مسبقًا على قطعة العمل.

عند اختيار القواعد وتصميم الفكوك القابلة للتبديل ، فإنهم يحاولون إصلاح قطعة العمل في أقرب مكان ممكن من الظرف واستخدام السطح الأسطواني ذي القطر الأكبر كقاعدة. ومع ذلك ، في بعض الأحيان يتم استخدام وجه نهاية وسطح أسطواني داخلي مُصنع مسبقًا. خيار الأساس هذا أقل تفضيلاً من حيث الصلابة ودقة المعالجة.

تجعل الخراطيش الخاصة من الممكن معالجة قطعة العمل على كلا الجانبين دون تغيير الفكين (الشكل 23).

يتم استخدام خراطيش خاصة أيضًا لضمان معالجة أجزاء التعزيز مثل الصلبان من جانبين وأربعة جوانب مع الدوران من خلال زاوية معينة لمحاذاة محور العنصر الذي تتم معالجته مع محور المغزل. الخراطيش التقليدية لها فك قصير نسبيًا.

في الآلات التي تعد جزءًا من وحدات الإنتاج المرنة ، يتم استخدام خراطيش ذات ضربة فك كبيرة ، وخراطيش مع أنظمة تغيير الفك سريعة التغيير ، وما إلى ذلك.

يعد تصميم عملية الدوران جزءًا من مهمة أكثر عمومية لتطوير عملية تكنولوجية لتصنيع جزء (انظر الفصل 5). من الضروري معرفة ليس فقط الشكل الذي تدخل فيه قطعة العمل عملية الدوران ، ولكن أيضًا ما يجب أن تكون عليه الدقة بعد المعالجة. يبدأ التطور التكنولوجي لعملية الدوران على ماكينات CNC برسم رسم تخطيطي لقطعة العمل بالشكل الذي تأخذه بعد المعالجة السابقة ، مع الإشارة إلى جميع الأبعاد والمتطلبات الفنية. يوصى بإظهار محيط الجزء الذي تم الحصول عليه بعد المعالجة على الرسم بخطوط رفيعة ، مما يشير إلى التفاوتات وجودة السطح.

على الرغم من حقيقة أنه قبل تطوير العمليات التكنولوجية ، يتم تحليل قابلية تصنيع الجزء ، عند تصميم عملية تحول على آلات CNC ، يوصى بتحليل قابلية تصنيعها بشكل إضافي. في الوقت نفسه ، يتم لفت الانتباه إلى توحيد عناصر الجزء وتبسيط الشكل الهندسي وتوفير الصلابة أثناء المعالجة.

عند استخدام آلات CNC ، من الضروري استخدام الإمكانات التكنولوجية لهذه المعدات إلى أقصى حد. لكل آلة مجموعة محددة من الأدوات. يجب عليك التحقق من إمكانية معالجة الجزء باستخدامه. إذا لزم الأمر ، قم بتطوير مقترحات لتغيير تصميم الجزء.

يتم تحقيق أكبر تأثير عند استخدام آلات CNC لحل المشكلات التكنولوجية الأكثر تعقيدًا ، على سبيل المثال ، لمعالجة أجزاء من ملف تعريف معقد ، في حالة التركيز العالي لتحولات المعالجة ، باستثناء عمل الأقفال والتركيبات المعقدة. في آلات CNC ، من غير العملي معالجة الأجزاء التي تحتوي على أقل من ثلاث خطوات وأجزاء يكون وقت الإعداد والمحاذاة فيها طويلاً. يجب أن تكون آلة CNC مشغولة بمعالجة الأجزاء التي تحمل الاسم نفسه سنويًا لمدة 10-25 ساعة.

ينقسم سطح الجزء بعد الدوران ، حسب الغرض ومتطلبات الدقة ، إلى أقسام رئيسية وإضافية. تحدد الأقسام الرئيسية موضع هذا والأجزاء المرتبطة به في المنتج.يجب أن تكون دقة معالجة هذه المناطق هي الأعلى. تتم معالجة المناطق الرئيسية للسطح باستخدام قواطع تمرير ونسخ ومملة ، وأقسام إضافية - أخاديد للوجه والزاوية ، وأسطح ملولبة ، وأخاديد لأحزمة V ، وما إلى ذلك ، تتم معالجتها باستخدام الأخاديد ، والقواطع الملولبة ، إلخ.

على الرغم من تنوع أشكال الأجزاء ، فمن الممكن إنشاء تسلسل نموذجي لتحولات المعالجة. عادة ، تتم معالجة المناطق الرئيسية من السطح في عدة انتقالات. يمكن إجراء الانتقالات على جهاز واحد في عملية واحدة إذا لم يخضع الجزء للمعالجة الحرارية الوسيطة ، أو في عدة عمليات على آلات مختلفة إذا تعرض الجزء للمعالجة الحرارية.

يتم تقسيم جميع التحولات إلى عمليات منفصلة بناءً على الدقة المحتملة لمعالجة السطح على جهاز معين أو في وجود عمليات معالجة حرارية وسيطة.

في مخارط CNC ، يكون تسلسل انتقالات المعالجة على النحو التالي: أ) المعالجة الأولية (التخشين) للأجزاء الرئيسية لأسطح الجزء: نهايات التشذيب ، التمركز قبل الحفر بقطر يصل إلى 20 مم ، الحفر (إذا يتم استخدام اثنين من التدريبات ، ثم أولاً باستخدام مثقاب بقطر أكبر) ، وثقوب الحفر ، وتدوير (نصف تشطيب) للأسطح الخارجية ، ثم حفر الأسطح الداخلية ؛ ب) معالجة المقاطع الإضافية لأسطح الجزء (باستثناء الأخاديد الخاصة بمخرج عجلة الطحن ، والخيوط ، وما إلى ذلك) ؛ في الحالات التي يتم فيها إجراء التخشين والتشطيب للأسطح الداخلية بقطعة واحدة ، تتم معالجة جميع الأقسام الإضافية بعد الانتهاء ؛ ج) المعالجة النهائية (التشطيب) للأجزاء الرئيسية لسطح الجزء ، أولاً داخليًا ، ثم خارجيًا ؛ د) معالجة أقسام إضافية من أسطح الجزء التي لا تتطلب خشونة: أولاً في الثقوب أو على الأطراف ، ثم على السطح الخارجي.

مجموعات أدوات القطع المستخدمة في معالجة الأسطح الخارجية للجزء على آلات CNC لمجموعة الخراطة موضحة في الجدول. 1 و 2. يشار إلى مساحات سطح الجزء الذي تتم معالجته بواسطة هذه الأداة في الجدول. 3. يظهر في الشكل مجموعة من الأدوات للآلات 1723FZ ، 1734FZ ، 1751FZ. 24 ، وللآلة 16K20FZ ، في الشكل. 25.

يتميز التصنيع على مخارط CNC بالدقة التالية. توفر معالجة السطح الفردي دقة الصف 12-13 ومعلمة خشونة السطحصأ = 3.2 ميكرومتر. يتم تعيين نصف القطر في الجزء العلوي من القاطع وفقًا لأصغر نصف قطر للشريحة على الجزء ؛ في حالات أخرى ، يتم تنفيذ الفيليه حسب البرنامج. لطلبات أعلى على جودة السطح (رع أقل من 1.6 ميكرون) في آخر انتقال نهائي ، قم بتقليل التغذية وزيادة السرعة. عند المتطلبات الأعلى (دقة الصف 7-9) ، تتم المعالجة النهائية باستخدام قاطع نهائي مع تصحيح الحجم. لضمان دقة الأبعاد العالية أثناء الإنهاء ، يتم تثبيت القاطع في مثل هذا المستوى بحيث لا يؤثر خطأ تحديد موضع رأس البرج على دقة الأبعاد للسطح المُشغل.

يتم إجراء التخشين مع إزالة التداخل بطرق مختلفة: إذا كان الاختلاف في أقطار الخطوات أكبر من طول الخطوة ، تتم المعالجة بتغذية عرضية (بخلاف ذلك ، مع تغذية طولية) . تسمح أنظمة CNC الحديثة بإجراء هذه المعالجة في دورة ثابتة. عند تجميع البرنامج ، يتم تعيين المحيط الأولي والمطلوب. يقوم نظام CNC تلقائيًا بإنشاء أوامر تحكم للمعالجة. تظهر مخططات حركة الأدوات أثناء معالجة مناطق السطح الرئيسية في الشكل. 27-29. عادة ما تتم معالجة هذه المناطق باستخدام قواطع التخشين ثم التشطيب.

في آلات CNC ، تتم معالجة الشطب ، وأخاديد خروج الأداة كما هو موضح أعلاه ، أو عندما يكون ذلك مناسبًا أكثر فيما يتعلق بعمر الأداة وإنتاجية الآلات. في الوقت نفسه ، يؤخذ في الاعتبار أن عمل طرف القاطع أثناء الإدخال يتحسن إذا تمت إزالة الشطب. إذا بدأت المعالجة بالشطب ، فستكون الأجزاء خالية من النتوءات (لنفس السبب ، غالبًا ما يتم إجراء الأخاديد بعد الانتقال النهائي). يُنصح بإزالة الحواف بمنتصف شفرة القطع للأداة.

لتقليل تعقيد البرمجة ، تتم معالجة الأخاديد ذات الشكل المعقد وفقًا لبرنامج نموذجي مع قواطع في عدة انتقالات (الشكل 30 ، 31). يتم الحصول على الملف الشخصي النهائي للجزء أثناء الانتقال النهائي. معايير اختيار مخطط التشغيل والأدوات هي عمق الأخدودح = 0.5 (د 2 - د 1 ) وعرض الأخدود ب (الشكل 30 ، أ). لوح < 5 мм, то предварительную обработку ведут с продольной подачей канавочным резцом при В < 30 мм (рис. 30, б) и проходным резцом при В >30 مم (الشكل 30 ، ج). فيح> 5 مم و في< 30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 30, г). При В < 30 мм после получения канавки шириной до 10 мм (рис. 30, д ) оставшийся материал убирают подрезным резцом (рис. 30, е). Окончательную обработку во всех случаях проводят двумя канавочными резцами по контуру (рис. 30, ж и з ). Аналогично обрабатывают внутренние канавки.

حفر الوجه هو مبين في الشكل. 31 ، أ ، هي كما يلي. مع عرض الأخدود B = 0.5 ( D2 - D1 ) < 60 мм предварительную обработку ведут по схеме, представленной на рис. 31,б (глубина канавки ح < 3 мм), или по схеме на рис. 31, в и г (глубина канавки ح > 3 مم). تتم المعالجة النهائية لأخاديد الوجه بواسطة قاطعين متطابقين ، يختلفان في موضع قمة التشكيل (الشكل 31 ، دو ه).

في عملية إعداد برنامج معالجة الأجزاء على مخارط CNC ، يتم تنسيق أنظمة الإحداثيات للآلة والظرف والجزء وأداة القطع (الشكل 32).

توفر أنظمة التحكم لمخارط CNC القدرة على إدخال تصحيحات لموضع الأداة للتعويض عن التشوهات المرنة والتآكل. في هذه الحالة ، يتم تحديد المفاتيح التصحيحية (كتل التصحيح) بواسطة برنامج المعالجة إما لمنطقة المعالجة بأكملها بأداة واحدة ، أو للأسطح الفردية. لا يتم تعيين كتل التصحيح للمثاقب وموسعات الثقوب وأدوات القياس المحورية الأخرى.

يتم تخصيص كتلة واحدة من التصحيح: للقواطع لإنهاء المساحات الرئيسية للأسطح ؛ على قواطع مشقوقة ومملة لمعالجة مساحات سطح إضافية ؛ على قاطع تقريبي لإنهاء الوجه النهائي ؛ على قاطعة خشنة لمعالجة الأسطح الخارجية والداخلية (إذا كانت هناك كتل غير مشغولة).

يتم تعيين كتلتين من التصحيح لأداة واحدة مع تقسيم إطارات البرنامج: عند الخيوط (عند حركات التنظيف ، تتناوب الكتل خلال الحركة) ؛ عند معالجة الأخاديد الأبعاد باستخدام قاطع مشقوق غير مقيس (لإنهاء الجانبين الأيمن والأيسر من الأخدود) ؛ لكل وضع إعداد مع توقف وقياس الجزء (لتصنيع السطح بدقة عالية).

يتم تخصيص ثلاث كتل تصحيح لقاطع التشطيب الذي يشكل كفافًا معقدًا ودقيقًا لجزء ، على سبيل المثال ، حلقة تروس مائلة. في هذه الحالة ، يجب "ربط" كتل التصحيح بالإطارات التي توفر القطر الخارجي للترس والأسطح المائلة للخلف والأمام.

تظهر مخططات معالجة جزء على مخرطة CNC في الشكل. 33.

تتميز القدرات التكنولوجية الواسعة بشكل خاص بمخارط CNC الحديثة (على سبيل المثال ، الآلات 1P732F4 ، 1P732F4A). بالإضافة إلى عمليات التدوير المختلفة باستخدام مغازل أداة خاصة مع أداة دوارة (مثاقب ، قواطع ، إلخ) ، تتم معالجة ثقوب مختلفة عليها (بما في ذلك الثقوب المستعرضة) ، ويتم طحن الأخاديد ، والمسطحات ، والأخاديد ، وقطع الخيوط (الشكل. 34). في مثل هذه الآلات ، تكون المعالجة الكاملة للأجزاء ممكنة إذا لم تخضع للمعالجة الحرارية. لأداء تسلسلات المعالجة هذه ، يتوقف المغزل عند موضع ثابت. الأداة مثبتة في مغازل أداة خاصة. في بعض الأجهزة ، تكون هذه المغازل مدمجة في الأبراج.

العناصر وظروف القطع

قبل الحديث عن طرق المعالجة ، دعنا نتعرف بإيجاز على العناصر ووضع القطع.

هنا سنلتقي بمفاهيم جديدة: عمق القطع ، التغذية ، سرعة القطع.

جميعها مترابطة ، وتعتمد قيمتها على أسباب مختلفة.

عمق القطع هو سماكة الطبقة المعدنية التي تمت إزالتها في مسار واحد من القاطع. يُشار إليه بالحرف t ويتراوح من 0.5 إلى 3 ملليمترات أو أكثر للتخشين حتى أعشار المليمتر للدوران الدقيق.

التغذية هي حركة القاطع على طول السطح المراد تشكيله. عدديًا ، يتم التعبير عنه بالمليمترات ، ويُشار إليه بالحرف S ويشير إلى مقدار إزاحة القاطع لكل ثورة للجزء. اعتمادًا على قوة المادة التي تتم معالجتها ، وصلابة أداة الآلة والقاطع ، يمكن أن يختلف معدل التغذية من 0.1-0.15 مم / دورة إلى 2-3 مم / دورة في ظروف القطع عالية السرعة. كلما كان المعدن أكثر صلابة ، يجب أن تكون التغذية أقل.

تعتمد سرعة القطع على عدد دورات المغزل وقطر الجزء وتحسب بالصيغة.

عند اختيار سرعة قطع واحدة أو أخرى ، من الضروري مراعاة صلابة المادة التي تتم معالجتها وعمر الأداة ، والذي يتم قياسه بوقت تشغيله المستمر حتى يصبح باهتًا في دقائق. يعتمد ذلك على شكل القاطع ، وأبعاده ، والمادة التي صنع منها القاطع ، على الدوران مع أو بدون مستحلب التبريد.

تتمتع القواطع ذات الألواح المصنوعة من السبائك الصلبة بأكبر قدر من المقاومة ، أما القواطع المصنوعة من الفولاذ الكربوني فهي الأقل مقاومة.

هنا ، على سبيل المثال ، ما هي سرعات القطع التي يمكن التوصية بها عند تدوير المواد المختلفة باستخدام قاطع فولاذي عالي السرعة. متانته بدون تبريد 60 دقيقة.

بيانات تقريبية عن سرعة قطع المعادن:

تقليب الأسطح الأسطوانية الملساء

يتم قلب الأسطح الأسطوانية الملساء للأجزاء باستخدام قواطع عبر خطوتين. أولاً ، يتم استخدام القطع الخام لعمل تقشير - تدوير تقريبي - لإزالة الجزء الأكبر من المعدن الزائد بسرعة. يوضح الشكل قاطعًا مستقيمًا للتخشين:

قواطع خشنة: أ - مستقيمة ؛ ب - عازمة ج- تصاميم شكالين.

القاطع المنحني مناسب عند تدوير سطح الجزء القريب من فكي الظرف ولتشذيب الأطراف. عادة ما يكون للقواطع ضربة عاملة في اتجاه واحد ، وغالبًا من اليمين إلى اليسار. إن القاطع ذو الوجهين من خلال القاطع المصمم من قبل المبتكر الخرنجي N. Chekalin يجعل من الممكن التخلص من التباطؤ الخلفي للقاطع ، مما يقلل من وقت المعالجة.

بعد التقليب باستخدام القاطع الخشن ، تظل هناك مخاطر كبيرة على سطح الجزء وبالتالي فإن جودة السطح المُشغل بالآلة ليست عالية. تستخدم قواطع التشطيب للمعالجة النهائية:

قواطع التشطيب: أ - عادي ؛ ب - مع حافة واسعة ؛ ج - عازمة ، صممها A.V. Kolesov.

يتم استخدام النوع العادي من قاطع التشطيب في التدوير بعمق قطع صغير وتغذية منخفضة. القاطع الدقيق ذو الحافة العريضة يسمح بمعدلات تغذية عالية وسطح نظيف وسلس.

تقليم الأطراف والحواف

لتقليم النهايات والحواف على مخرطة ، عادة ما يستخدمون قواطع التهديف. يظهر هذا القاطع في الشكل التالي:

القطع في المراكز: قاطع القطع ؛ ب - قص النهاية بنصف الوسط.

من الأفضل استخدامه عند قلب الأجزاء في المراكز. من أجل تشكيل الوجه النهائي ككل ، يتم إدخال نصف المركز المزعوم في غراب الذيل.

إذا تم إصلاح الجزء بواحد فقط من نهاياته - عند التشغيل الآلي في ظرف - فيمكن أيضًا استخدام قاطع مثني لقلب النهاية. للغرض نفسه ولقلب الحواف ، يتم استخدام قواطع دفع خاصة ، والتي تعمل مع التغذية العرضية والطولية.

تقليم الأطراف: أ - التشذيب باستخدام قاطع منحني ، ب - قاطع الدفع المقطوع وعمله.

عند قطع النهايات والحواف ، يجب على السيد الشاب التأكد من أن الجزء العلوي من القاطع يتم ضبطه دائمًا بدقة على مستوى المراكز. سيترك القاطع الموجود أعلى أو أسفل المراكز حافة غير مقطوعة في منتصف النهاية الصلبة.

الحز

لتحويل الأخاديد ، يتم استخدام قواطع مشقوقة. تعمل حافة القطع الخاصة بهم على إعادة إنتاج شكل الأخدود بدقة. نظرًا لأن عرض الأخاديد عادة ما يكون صغيرًا ، يجب جعل حافة القطع للشق ضيقة ، لذا فهي هشة نوعًا ما. لزيادة قوة هذا القاطع ، يكون ارتفاع رأسه أكبر بعدة مرات من العرض.

للسبب نفسه ، يكون للرأس زاوية أشعل النار صغيرة.

القواطع المقطوعة تشبه إلى حد بعيد القواطع المشقوقة ، لكن لها رأس أطول. يتم تصنيع رأس أضيق لتقليل استهلاك المواد عند القطع.

يجب اختيار طول الرأس وفقًا لأبعاد الجزء وأن يكون أكثر بقليل من نصف قطره.

عند تثبيت قواطع مشقوقة وقابلة للفصل ، يجب أن تكون حذرًا ودقيقًا للغاية. التثبيت المتهور للقاطع ، على سبيل المثال ، تشويهه الطفيف ، سيؤدي إلى احتكاك القاطع بجدران الأخدود ، والزواج في العمل ، وكسر الأداة.

يتم تشغيل الأخاديد الضيقة في مسار واحد للقاطع ، والذي يتم تحديده وفقًا لعرض الأخدود المستقبلي. يتم تشكيل الأخاديد العريضة في عدة تمريرات.

يكون ترتيب العمل على النحو التالي: باستخدام مسطرة أو أدوات قياس أخرى ، ضع علامة على حدود الجدار الأيمن للأخدود. بعد تثبيت القاطع ، يقومون بتشغيل أخدود ضيق ، دون إحضار القاطع بمقدار 0.5 مم إلى العمق المطلوب - والباقي لممر التشطيب. ثم يتم إزاحة القاطع إلى اليمين بعرض حافة القطع الخاصة به ويتم عمل أخدود جديد. بعد اختيار أخدود العرض المقصود ، يتم إجراء الممر النهائي للقاطع ، وتحريكه على طول الجزء.

لا ينبغي قطع قطعة العمل المثبتة في المراكز حتى النهاية: الجزء المكسور يمكن أن يتلف الأداة. يمكن قطع قطعة قصيرة مثبتة في ظرف الظرف نظيفة باستخدام أداة قطع مشطوفة خاصة.

يجب أن يكون معدل التغذية وسرعة القطع للحفر والفصل أقل من معالجة الأسطوانة ، لأن صلابة قواطع العبور والفواصل ليست عالية.

تحول المخروط

في ممارسة الخراطة الصغيرة ، ستكون المخاريط أقل شيوعًا من الأعمال الأخرى. أسهل طريقة هي قلب الأقماع الصغيرة (لا تزيد عن 20 مم) باستخدام قاطع عريض خاص.

في تصنيع مخروط خارجي أو داخلي على جزء مثبت في ظرف ، يتم استخدام تقنية مختلفة. قلب الجزء العلوي من الفرجار بزاوية تساوي نصف زاوية المخروط عند قمته ، يتم تشكيل الجزء عن طريق تحريك القاطع بمساعدة الشريحة العلوية للفرجار. هذه هي الطريقة التي يتم بها شحذ الأقماع القصيرة نسبيًا.

لعمل مخاريط طويلة ولطيفة ، تحتاج إلى تحويل المركز الخلفي ، وتحريك غراب الذيل لمسافة معينة نحوك أو بعيدًا عنك.

إذا تم إصلاح الجزء في المراكز بحيث يكون الجزء العريض من المخروط عند رأس الغراب ، فيجب أن يتحول غراب الذيل نحوك ، والعكس صحيح ، عندما يتحرك غراب الذيل بعيدًا عن العامل ، سيكون جزء من المخروط على اليسار - عند غراب الذيل.

طريقة التقليب المستدقة هذه لها عيب خطير: بسبب إزاحة الجزء ، يحدث تآكل سريع وغير متساو للمراكز والثقوب المركزية.

معالجة السطح الداخلي

يمكن عمل الثقب باستخدام أدوات مختلفة ، اعتمادًا على شكل السطح المطلوب ودقة المعالجة. في الإنتاج ، توجد فراغات بها ثقوب مصنوعة أثناء الصب أو الكير أو الختم. بالنسبة للعامل المعدني الشاب ، توجد ثقوب جاهزة بشكل أساسي في المسبوكات. يجب دائمًا أن تبدأ معالجة الثقوب الموجودة في قطع العمل الصلبة التي لا تحتوي على ثقوب معدة بالحفر.

الحفر والتوسيع

يتم حفر الثقوب الضحلة في المخرطة باستخدام مثاقيب ريشة ولولبية (أسطوانية).

يحتوي مثقاب الأشياء بأسمائها الحقيقية على شفرة مسطحة ذات حافتي قطع ، تتحول إلى قضيب. تبلغ الزاوية الموجودة أعلى المثقاب عادةً 116-118 درجة ، ومع ذلك ، يمكن أن تتراوح من 90 إلى 140 درجة ، اعتمادًا على صلابة المادة - كلما كان المعدن أكثر صلابة ، زادت الزاوية. دقة الثقب عند المعالجة باستخدام مثقاب القلم صغيرة ، لذلك يتم استخدامها عندما لا تكون الدقة العالية مطلوبة.

التدريبات الملتوية هي الأداة الرئيسية للحفر. دقة معالجة هذه التدريبات عالية جدًا. يتكون المثقاب الملتوي من عمل وجزء من ساق مخروطي أو أسطواني ، حيث يتم تثبيت المثقاب في ريشة غراب الذيل أو في ظرف.

التدريبات الحلزونية: أ - بساق مخروطية ؛ ب - ذات ساق أسطوانية

جزء العمل من المثقاب عبارة عن أسطوانة بها أخاديد حلزونية تشكل حواف القطع للمثقاب. يتم إخراج الرقائق على طول نفس الأخاديد.

يحتوي رأس الحفر على أسطح أمامية وخلفية وحواف قطع متصلة بواسطة جسر. تقوم الشطافات التي تعمل على طول الأخاديد الحلزونية بتوجيه التمرين وتوسيطه. قيمة الزاوية الموجودة أعلى المثقاب الملتوي هي نفس قيمة حفر الريشة ويمكن أن تختلف في نفس الحدود. المثاقب مصنوعة من سبائك أو الفولاذ عالي السرعة. في بعض الأحيان ، يتم تجهيز مثاقب سبائك الصلب بإدراج كربيد.

يتم إصلاح المثقاب بطريقتين ، اعتمادًا على شكل الساق. يتم تثبيت المثاقب ذات السيقان الأسطوانية في ريشة غراب الذيل باستخدام ظرف خاص ، ويتم إدخال التدريبات ذات السيقان المخروطية مباشرة في فتحة الريشة.

قد يحدث أن تكون الساق المستدقة صغيرة الحجم ولا تتناسب مع الفتحة. ثم عليك استخدام غطاء المحول ، والذي يتم إدخاله مع المثقاب في الريشة.

جلبة المحول للمثاقب ذات السيقان المخروطية: 1 - ساق المثقاب ؛ 2 - جلبة.

لدفع المثقاب خارج الريشة ، تحتاج إلى تدوير العجلة اليدوية لتشديدها في مبيت غراب الذيل. سوف يستقر المسمار على ساق الحفر ويدفعه للخارج. بمساعدة حامل خاص ، يمكنك أيضًا إصلاح المثقاب في حامل الأداة.

عند الحفر ، يجب توخي الحذر للتأكد من أن المثقاب لا يؤدي إلى الجانب ، وإلا فإن الفتحة ستكون غير صحيحة وقد تنكسر الأداة. يتم تغذية المثقاب بالدوران البطيء والموحد لعجلة غراب الذيل اليدوية أو عن طريق تحريك الفرجار إذا تم تثبيت المثقاب مع الحامل في حامل الأداة.

عند حفر ثقوب عميقة ، من الضروري من وقت لآخر إزالة المثقاب من الحفرة وإزالة الرقائق من الأخدود.

يجب ألا يتجاوز عمق الحفرة طول جزء العمل من المثقاب ، وإلا فلن تتم إزالة الرقائق من الحفرة وسوف ينكسر المثقاب. عند حفر ثقوب عمياء لعمق معين ، يمكنك التحقق من عمق الحفر عن طريق التقسيمات الموجودة على الريشات. إذا لم تكن كذلك ، فسيتم عمل علامة بالطباشير على المثقاب نفسه. عند سماع صرير مميز أثناء الحفر ، فهذا يعني إما أن المثقاب منحرف أو باهت. يجب إيقاف الحفر على الفور عن طريق إزالة المثقاب من الحفرة. بعد ذلك ، يمكنك إيقاف الجهاز ومعرفة سبب الصرير والقضاء عليه.

التوسيع هو نفس الحفر ، ولكن مع حفر قطر أكبر من خلال ثقب موجود. لذلك ، تنطبق جميع قواعد الحفر على توسيع الثقوب.

طرق أخرى لمعالجة الأسطح الداخلية

في ممارسة أداة التثقيب الصغيرة ، قد يكون هناك أيضًا مثل هذه الحالة عندما يكون قطر الفتحة المرغوبة أكبر بكثير من قطر أكبر مثقاب في مجموعتها ، عندما يحتاج الأخدود إلى تشكيله في الحفرة أو جعله مخروطيًا. كل حالة من هذه الحالات لها طريقة المعالجة الخاصة بها.

يتم إجراء ثقوب التجويف باستخدام قواطع مملة خاصة - التخشين والتشطيب ، اعتمادًا على النظافة المطلوبة ودقة المعالجة. تختلف القواطع الخشنة لتحويل الثقوب العمياء عن القواطع الخشنة لدوران الثقوب. يتم الانتهاء من الثقوب العمياء والنافذة بنفس قاطع التشطيب.

قواطع مملة: أ - خشنة من خلال الثقوب ؛ ب - مشروع الثقوب العمياء ؛ ج - التشطيب

الممل له صعوباته الخاصة مقارنة بالدوران الخارجي. تتميز القواطع المملة بصلابة منخفضة ، ويجب تمديدها بشكل كبير من حامل الأداة. لذلك ، يمكن أن ينبثق القاطع وينحني ، مما يؤثر بالطبع سلبًا على جودة المعالجة. بالإضافة إلى ذلك ، من الصعب مراقبة عمل القاطع. لذلك يجب أن تكون سرعة القطع ومعدل التغذية للقاطع أقل بنسبة 10-20٪ من المعالجة الخارجية.

من الصعب بشكل خاص معالجة الأجزاء رقيقة الجدران. من خلال تثبيت مثل هذا الجزء في ظرف الظرف ، من السهل تشويهه ، وسيختار القاطع رقائق سميكة على الأجزاء المضغوطة. لن يكون الثقب أسطوانيًا تمامًا.

للمعالجة الصحيحة عند مملة ، يتم ضبط القاطع على مستوى المراكز. ثم تحتاج إلى حفر الفتحة بطول 2-3 مم وقياس القطر.

إذا كان الحجم صحيحًا ، يمكنك ثقب الحفرة بطولها الكامل. عند حفر الثقوب أو الثقوب العمياء ذات الحواف ، وكذلك عند الحفر ، يتم وضع علامة على القاطع بالطباشير تشير إلى عمق الحفر.

يتم إجراء قطع الأطراف الداخلية باستخدام قواطع مسننة ، ويتم قلب الأخاديد الداخلية باستخدام قواطع حفر مشقوقة خاصة ، حيث يتطابق عرض حافة القطع تمامًا مع عرض الأخدود. يتم ضبط القاطع على العمق المناسب وفقًا لعلامة الطباشير على جسم القاطع.

قياس الأخدود الداخلي: المسطرة والفرجار والقالب

بالإضافة إلى القواطع المملة ، تُستخدم الوصلات لتثقيب الثقوب الأسطوانية. إنها تشبه المثاقب الملتوية ولكن لها ثلاثة أو أربعة حواف قطع وليست مناسبة لعمل ثقوب في المواد الصلبة.

عدادات الذيل اللولبي: أ - من الفولاذ عالي السرعة ؛ ب - مع ألواح من السبائك الصلبة

يتم إجراء ثقوب أسطوانية دقيقة ونظيفة للغاية باستخدام موسعات الثقوب. لا يتم استخدام كلتا الأداتين لتوسيع الثقب ، ولكن لتناسب الحجم والشكل الدقيقين.

موسعات الثقوب: أ - الذيل ؛ ب - العودة

عمل ثقوب مستدقة

ربما يكون تحويل الأقماع الداخلية هو أصعب مهمة. تتم المعالجة بعدة طرق. في كثير من الأحيان ، يتم عمل الثقوب المخروطية عن طريق الثقب باستخدام قاطع أثناء تدوير الجزء العلوي من الفرجار.

في المواد الصلبة ، يجب أولاً حفر حفرة. لتسهيل مملة ، يمكنك حفر حفرة متدرجة. يجب أن نتذكر أنه يجب تحديد قطر المثقاب بحيث يكون هناك بدل 1.5-2 مم لكل جانب ، ثم يتم إزالته بقاطع. بعد الدوران ، يمكنك استخدام مثقاب مخروطي ومخرطة الثقوب. إذا كان منحدر المخروط صغيرًا ، يتم استخدام مجموعة من موسعات الثقوب المخروطية بعد الحفر مباشرة.

آخر العمليات الرئيسية التي يتم إجراؤها على المخرطة هي الخيوط.

الخيوط الميكانيكية ممكنة فقط في آلات قطع اللولب الخاصة. في الأجهزة البسيطة ، تتم هذه العملية يدويًا. تم وصف تقنيات التصنيع اليدوي للخيوط الخارجية والداخلية أعلاه.

أداة قياس

في الدوران ، يتم استخدام نفس الأداة المستخدمة في الأشغال المعدنية: المسطرة الفولاذية ، والفرجار ، والفرجار وغيرها. لقد سبق ذكرهم من قبل. قد يكون الجديد هنا أنماطًا مختلفة سيصنعها السيد الشاب بنفسه. إنها مريحة بشكل خاص عند صنع عدة أجزاء متطابقة.

تذكر أنه لا يمكن إجراء جميع القياسات إلا بعد توقف الجهاز تمامًا. احرص! لا تقيس جزء دوار!

تدابير وقائية

عند العمل في مخرطة ، يجب أن تسترشد بالقواعد التالية:

1) لا يمكن بدء العمل على الجهاز إلا بعد معرفة تفصيلية بالماكينة وطرق المعالجة ؛

2) عدم العمل على جهاز معيب أو أداة غير قابلة للاستخدام (غير حادة) ؛

3) إصلاح الجزء بإحكام ومراقبة صلاحية الأجهزة المرفقة ؛

4) لا تعمل في ملابس فضفاضة: أربطة الأكمام عند الرسغ ، وإخفاء الشعر الطويل تحت غطاء الرأس ؛

5) إزالة الرقائق في الوقت المناسب والحفاظ على النظام في مكان العمل ؛

6) لا توقف الخرطوشة الدوارة بيديك ؛

7) في حالة حدوث عطل ، قم بإيقاف تشغيل الجهاز على الفور.

العناية بالآلة

كلما تم الحفاظ على الماكينة بعناية ، كلما كانت تعمل بشكل أفضل وأطول. يجب تذكر هذه القاعدة البسيطة بحزم واتباعها بعناية. رعاية المخرطة على النحو التالي.

الشيء الرئيسي هو تزييت جميع أجزاء الاحتكاك. قبل بدء العمل ، من الضروري فحص الماكينة والتحقق من وجود تزييت كافٍ. يجب مراقبة تزييت المحامل عن كثب عن طريق ملء تجهيزات الشحوم وفتحات التزييت بزيت المحرك. الآلة في هذا الوقت ، من أجل تجنب وقوع حادث ، يجب أن تتوقف.

بعد العمل ، تحتاج إلى تنظيف الجهاز وإزالة الرقائق ومسح أسِرَّة التوجيه والفرجار وتليينها بطبقة رقيقة من الزيت.

يجب أن تكون الثقوب المستدقة للمغزل وريشات غراب الذيل نظيفة تمامًا. تعتمد دقة الماكينة على حالتها الجيدة.

قبل بدء العمل ، يجب عليك أيضًا التحقق من حالة سير القيادة. يجب حمايته من بقع الزيت وقطراته ، حيث ينزلق حزام زيتي ويعمل بسرعة. يجب ألا يكون شد الحزام قويًا جدًا ، ولكن ليس ضعيفًا جدًا أيضًا: ينزلق حزام غير محكم التوتر ، ومع وجود شد قوي ، تسخن المحامل وتتآكل بسرعة. يجب أن يكون واقي حزام القيادة مرتبًا أيضًا.

اقرأ أكثر:

- يتم تنفيذ العمل الأساسي على مخرطة

أجاب نفسsoklakov ، على اعتراضي بأن مثل هذا التحقق قد لا يكون كافيا ، أن هذا "شيء بالفعل". في رأيي ، لا يمكن لمثل هذا التحقق وفقًا لنموذج مبسط إلا أن يعني أننا لم نخطئ ، فنحن نطبق جميع GUs وجهات الاتصال وما إلى ذلك بشكل صحيح .. من ناحية أخرى ، في النموذج الأصلي ، عند الحساب ، هناك قد يكون هناك العديد من الخيارات غير المحسوبة ، ناهيك عما إذا كان البرنامج نفسه يحسب بشكل صحيح مثل هذه الهندسة المعقدة بشكل صحيح .. هل قمت بذلك من الصفر؟) رسم المصمم في cad ، الآلة الحاسبة محسوبة في sai - أليس كذلك؟ في الواقع ، هذا الرفيق بالذات ليس مطورًا)) تم إعادة نشر / تصحيح هذا الرسم وفقًا للرسم الأصلي المرسل من مكتب التصميم في سانت بطرسبرغ .. لذلك يجب الإشادة بهم)) وفقًا للشائعات ، لقد كان ، حسنًا ، ليست هناك حاجة لهذا الجزء .. وسيقوم الإرسال ؛)

لكن إذا أخذت رأس Bugatti Veyron ، فكيف يفعلون ذلك؟ حسنًا ، MB ، إن لم تكن طابعة ثلاثية الأبعاد ، ثم بعد قالب الصب ، يتبعه 20-30 عملية معالجة الفراء ، يطحنون حتى R0.05 وبشكل أكثر دقة أفترض)))

السؤال مختلف ، لكن هل تحتاج إلى دقة فائقة في هذا الجزء؟ في الواقع ، هناك محطة للحافلات هناك. وفيما يتعلق بالقوة ، هذا ليس الجزء السفلي من الجهاز ، بالإضافة إلى إحدى الوظائف التي تتطلب قوة فعلاً ، "لإغلاق" الأسطوانة ، فهي تحتوي على الكثير من الميزات الأخرى ، موقع مجموعة من القنوات المختلفة و أساس أجزاء المحرك الأخرى. لذلك اتضح أنك تحتاج حقًا إلى حساب جزء صغير فقط ، وكل شيء آخر سيصبح مرتبطًا ويقوي الجسم بأكمله.

تم تطوير نموذج حسابي لتأثير الأسطوانة (في الواقع ، يتم وضع حلقتين بقطر أكبر على الأسطوانة ، والمواد المكونة من أجزاء من هذا المهاجم عبارة عن معادن مختلفة) على لوح فولاذي. تم تصميم جميع الأجزاء بعناصر SPH. في البداية ، تم تطوير النموذج في الإصدار R7 ، ولكن لا توجد صياغة لعناصر Section_SPH_Interaction. هذه الصيغة ضرورية من أجل التمكن من استخدام كل من طريقة الاتصال القياسية بين عناصر SPH وطريقة اتصال العقدة إلى العقدة في نموذج حساب واحد. يتم تحديده عبر DEFINE_SPH_COUPLING. وجدنا نسخة من R11 من زملائنا ، لكن شيئًا لا يمكن تفسيره يحدث عند بدء الحساب. أولاً ، قفز زمن الحساب من 15 دقيقة إلى 20 ساعة ، ثم هناك تحذيرات (تحذيرات) من النوع: تحذير 41123

عزيزي @ andrey2147! أعتذر مقدما عن النقد ، في رأيي البناء. لأكثر من نصف قرن من الممارسة ، قابلت حرفيين ذوي "أيادي ذهبية" (أكتب هذا بدون سخرية) ، والذين لا يهتمون بما يجب إصلاحه - الطائرات ، الأدوات الآلية ، CNC ، إلخ. ولكن قبل التملق بمكواة اللحام في التكنولوجيا الألمانية القديمة الموثوقة ، كان من الضروري فحص واختبار كل شيء ، حتى يكون لديك جميع الوثائق الأساسية. ومع ذلك ، نتمنى لك التوفيق.

الأسئلة ليست لي ، لكن سوكلاكوف (والعديد من المحاسبين الآخرين الذين أعرفهم) يجادلون بأن الحسابات يجب دائمًا التحقق منها (التحقق منها) عن طريق التحليلات. لا أستطيع أن أقول أي شيء عن هذا بسبب قلة المؤهلات. أنا مصمم ، وإذا احتجت إلى حساب شيء ما ، فغالبًا ما يكون كل شيء قد تم اختراعه وكتابته بالفعل لهذا الغرض. وبالنسبة لمهامي المتواضعة ، فإن SW Simulation كافية تمامًا ، على الأقل لمدة 8 سنوات من الممارسة ، ولا شيء ينكسر وينحني بقدر ما تم تصميمه.

في الثمانينيات ، كان بإمكانهم انتقاد التكنولوجيا بغباء من العينات الأجنبية ، وليس حساب شيء ما حقًا. 1 روبل من النفقات للحساب في FEM ، و 10 للتجربة ، و 100 لنموذج أولي ، و 1000 للنموذج التسلسلي - هذا في الحياة المدنية ، حيث يحتاج الناس إلى نهب من المبيعات بأي شكل من الأشكال. أولئك. إذا لم تقم بحساب المجموعة في FEM الآن ، فلن تكسب أي شيء. الجسم نفسه الآن أكثر تعقيدًا من الناحية الهندسية ويبدو وكأنه نسيج بيولوجي مع نظام الدورة الدموية - لا يمكنك إجراء التحليلات. نعم ، وهذه الحالات - أي تجارة عبر التل يمكن رفعها ، ألقِ نظرة على عدد السيارات وعلامتها التجارية. وفي هذا الوقت ، نشر الرفاق فوق التل 100500 مبنى جديد بأشكال جديدة. حسنًا ، مرحبًا بكم في عالم تكون فيه سرعة التطوير عاملاً سواء كان لديك المال أم لا. اعتبار السلك تحليلات هو أمر أكاديمي أو عسكري ، يتجاوز الخير والشر باختصار. لم يتم تخصيص المسروقات للأكاديميين والمحاربين للحصول على عينات متسلسلة ، ولن تعمل بالملابس المدنية. مرة أخرى ، لم يسمعوا عن التجربة. هناك نهب للقمامة مع التحليلات ، وهناك أموال للقمامة ببرامج باهظة الثمن ، ولكن لا توجد طريقة لقطع قطعة من الحديد على آلة من قطعة معدنية. في رأيي ، هناك شخص ما هنا يبالغ في تقدير الخيار "نحن لا نرتكب أخطاء ، كل شيء مثالي في الأجهزة على الفور - بعد كل شيء ، نستخدم ANSYS ، إلخ"

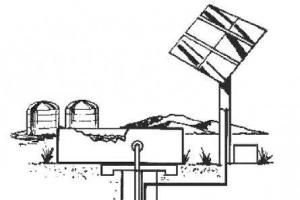

تشمل هذه الأجزاء اللامركزية ، والبكرات غير المركزية ، وأعمدة الكرنك ، والسمة المميزة لها هي وجود العديد من أسطح الدوران بمحاور متوازية تمامًا. ضمان التوازي بين هذه المحاور ، والمسافة بينها وبين موقعها الزاوي (على سبيل المثال ، عند تصنيع أعمدة الكرنك) هي إحدى المهام التي تنشأ عند تصنيع الأجزاء غير المركزية.

يظهر غريب الأطوار نموذجي في الشكل. 211 ، أ. يجب أن يحتوي هذا الجزء على السطحين A و B وثقب C مُشغل آليًا ، والسطح A له محور 0 1 0 1 والسطح B له محور 0 2 0 2 ، لا يتطابق مع الأول ومتباعد عنه على مسافة e. في بالإضافة إلى ذلك ، يجب أن يتم تشكيل جميع الأسطح الطرفية للجزء. طريقة واحدة لمعالجة غريب الأطوار على النحو التالي. بالنسبة للجزء المثبت في ظرف رباعي الفك للسطح A ، يتم تشكيل السطح B والثقب C والنهايات المتاحة للمعالجة. بعد ذلك ، يتم وضع الجزء على مغزل ، حيث يتم إزاحة ثقوب المركز بالنسبة إلى سطحه الخارجي بواسطة القيمة e. بعد تثبيت المغزل على المراكز ، تتم معالجة السطح A للجزء والوجه النهائي الأخير.

أرز. 211 - غريب الأطوار (أ) وتجهيزه (ب)

في حالة عدم وجود مثل هذا المغزل ، يمكن إجراء معالجة غريب الأطوار على النحو التالي. بعد تثبيت اللامتراكز في ظرف رباعي الفك للسطح B ، من الضروري معالجة السطح A من اللامتراكز ونهايته اليسرى (وفقًا للشكل 211 ، أ). بعد ذلك ، يتم إصلاح اللامتراكز (الشكل 211 ، ب) في نفس الخرطوشة للسطح المشكل أ.

للتحقق من الإزاحة المطلوبة لمحور السطح بالقيمة e ، يمكنك القيام بما يلي. قم بإحضار القاطع ، المركب مع الطرف الخلفي للأمام ، إلى السطح A للجزء ، وقياس الخلوص T. في هذه اللحظة ، يجب تثبيت الجزء بحيث تقع أعلى نقطة من السطح A مقابل نهاية القاطع (الشكل 211 ، ب). بعد هذا القياس ، يتحول الجزء مع الخرطوشة بمقدار 180 درجة بحيث تكون النقطة "الأدنى" من السطح A مقابل نهاية القاطع (الشكل 211 ، ج) ، و قم مرة أخرى بقياس الخلوص بين هذا السطح ونهاية القاطع. إذا كان الخلوص مساويًا لـ T + 2e ، فيمكنك البدء في قلب السطح B ، ومعالجة الثقب C والأسطح الطرفية اليمنى (وفقًا للشكل 211 ، ج) للجزء. في معظم الحالات ، يجب عليك تحريك الجزء عدة مرات وإجراء القياسات المذكورة أعلاه بنفس عدد المرات.

يمكن استخدام قطعة من الطباشير لتحديد أعلى نقطة في السطح A ، كما هو الحال عند التحقق من تركيب جزء في ظرف رباعي الفك. عندما يتم تدوير الجزء ببطء ، يلمسه الطباشير ويضع علامة على أعلى جزء من السطح على شكل خط ، يكون في منتصفه أعلى نقطة في هذا السطح. من الواضح أن أدنى نقطة لها تقع على الجانب الآخر.

بقيمة صغيرة من e ، التحقق من إزاحة الجزء المثبت وفقًا للتين. 211 ، ب ، باستخدام مؤشر مثبت في حامل الأداة. في هذه الحالة ، يتم الضغط على زر المؤشر على السطح A لجزء يدور ببطء ؛ بواسطة اهتزازات السهم ، يمكن للمرء أن يحكم على مقدار إزاحة هذا السطح بالنسبة لمحور دوران محور دوران الآلة.

تصنيع بكرات غريب الأطوار. تتم معالجة هذه الأجزاء في ظرف أو في مراكز. في الحالة الأولى ، يتم تحقيق الإزاحة الضرورية لأسطح الأسطوانة بالطرق التي تمت مناقشتها أعلاه ، وفي الحالة الثانية ، باستخدام زوجين من الثقوب المركزية (الشكل 212) الموجودة في نهايات الأسطوانة. يتم استخدام أول زوج من الثقوب الموجودة على المحور 0 1 0 1 عند تدوير سطح بقطر D ، ويتم استخدام الزوج الثاني الموجود على المحور 0 2 0 2 عند تدوير سطح d. يقع المحاور 0 1 0 1 و 0 2 0 2 على مسافة تساوي الانحراف المطلوب e.

أرز. 212. تصنيع أسطوانة غريب الأطوار

تعتمد دقة هذا البعد في هذه الحالة على المحاذاة الصحيحة ، والتي تتم وفقًا للعلامات أو على طول الرقصة.