Epäkeskittymien sorvaus sorvissa. Työskentele ruuvileikkaussorveilla. Päätyjen ja reunusten leikkaus

Epäkeskiset (väärin kohdistuneet) ovat osia, joissa yksittäisten pintojen akselit ovat siirtyneet, mutta samansuuntaiset muiden pintojen akselien kanssa. Näihin osiin kuuluvat epäkeskiset nokat (reiän akseli ei ole sama kuin levyn akseli - kuva 309, a, b), epäkeskiset rullat (tappiakseli on siirtynyt akselin akselista - kuva 310), kampiakselit (kiertotangon tappien akselit

Siirretty suhteessa päätappien akseleihin - kuva 2. 311).

Epäkeskisten nokkien koneistus. On olemassa kaksi tapaa käsitellä epäkeskisiä nokkeja: ensimmäisessä tapauksessa porataan reikä levyn ulkopinnan käsittelyn jälkeen, toisessa käsitellään ensin reikä, sitten sen perusteella käsitellään ulkopinta.

Ensimmäinen tapa. Esisorvattu kiekko on kiinnitetty nelileukaiseen istukkaan (kuva 312) keskimmäisen 0-asennon ollessa kohdakkain paksuusmittarin kanssa. Sitten patruuna asetetaan niin, että sen nokat sijaitsevat vaakasuorassa, työkalunpitimeen kiinnitetty leikkuri tai metallitanko tuodaan työkappaleeseen. Poikittaistuen haarassa havaitaan jako, joka vastaa tangon kosketusta työkappaleeseen. Poikittaissatulan kahvalla tankoa vedetään itseään kohti epäkeskisyyden e verran (ruuvin ja jarrusatulamutterin välys on valittava). Sitten nokkaa siirretään, kunnes työkappale koskettaa tankoa. Kosketinta (puristinta) ohjataan tangon ja työkappaleen väliin puristetulla paperilla; Paperin tulee tulla ulos pienellä vastuksella. Nyt epäkeskoreiän 02 keskipiste on vasten karan akselia ja epäkeskisyys e säilyy: voit porata ja porata (tai kalsia) reiän.

Tarkemmin (0,01 mm:n tarkkuudella) nokkien siirtymisen ohjaus osien epäkeskittymien käsittelyn aikana suoritetaan työkalunpitimeen kiinnitetyllä osoittimella.

Toinen tapa. Levy on asennettu valmiiksi työstetyllä reiällä karaan, joka kiinnitetään nelileukaiseen istukkaan ja siirretään epäkeskisyyteen e edellä kuvatulla tavalla. Myös keskikaran koneistus on mahdollista (kuva 313). Esiporattujen offset-reikien avulla kara asennetaan koneen keskikohtiin. Epäkeskotelojen käsittely. Lyhyet* epäkeskiset tapit (offset-tapit) työstetään nelileukaisessa offset-istukassa edellä kuvatulla tavalla. Pitkät epäkeskorullat koneistetaan keskeltä. Telojen päiden keskireiät esiporataan porakoneella merkitsemällä tai käyttämällä erikoislaitteita. Ensin akseli asennetaan keskireikiin A, jotka vastaavat akselin akselia, ja pää (pää) kaulat koneistetaan. Sitten akseli asennetaan keskelle siirrettyihin keskireikiin £> 1 II2 Ja epäkeskiset kaulat käännetään (katso kuva 311).

Kampiakselien käsittely. Jos epäkeskisen kaulan akseli ylittää kampiakselin aihion, tämän kaulan käsittelemiseksi työkappale asennetaan keskelle

Tilava aluslevy (kuva 314). Keskipakolevyt 2 ja 3 on asennettu akselin päätappiin. Keskipakoaluslevyjen päihin porataan keskireiät tietyllä siirtymällä e päätappien akseliin nähden. Käsiteltäessä epäkeskisiä kaulioita työkappale asennetaan aluslevyjen offset-keskireikien keskelle. Välikkeet 5 lisäävät työkappaleen jäykkyyttä. Vastapainot 4, 6 tasapainottavat työkappaleen siirtyneet osat. Sorvauksen edetessä työkappaleen paino pienenee ja vastapainot korvataan kevyemmillä.

KÄYTTÖ TAKATYÖKALUPIDINTÄ LEVYÄ KÄSITTÄMISEKSI:

1 - takatyökalun pidike, 2 - tuen poikkiliuku, 3 - etutyökalun pidike levyn päätypinnan leikkaamiseen. R<-зеи, закрепленный в переднем резцедержателе 3, выполняет подрезание, начиная от наружной поверхности до середині»! торца, а резец, закрепленный в заднем резцедержателе 1, осуществляет подрезание отверстия также до середины торца. Путь прохода инструмента в два раза меньше ширины торцовой поверхности заготовки, что сокращает время на обработку торца в два раза. Чистовой проход выполняется одним резцом. На рис. 329 показана схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой. Резцы 1 и 2, закрепленные в переднем резцедержателе, производят наружную обточку ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5) и для прорезания канавки (резец 4).

Työstökoneet 1K62, 16K20 ja 1P611GІ toimitetaan takatyökalun pidikkeillä. Vanhojen mallien koneet voivat olla

On mahdollista suorittaa koneen monileikkaussäätö ilman erikoislaitteiden valmistusta käyttämällä tätä varten tavanomaista työkalun pidikettä. Takaosan (lisä) työkalutelineen avulla voit nopeuttaa useita sorvaustoimintoja: suorittaa samanaikaisesti ulkoista ja sisäistä käsittelyä; pituussuuntainen kääntäminen etuhampailla edessä ja takana; kierteitys satulan käänteisellä iskulla; uritus ja viisto jne. Kuvassa 328 näyttää työkalun takapylvään käytön

Mi pituus- ja poikittaisliike suorittaa leikkurin säätöliikkeen.

Etutyökalutolpan monityökaluasetusten yhdistelmä käyttämällä

332 LAITE K. SEMINSKYSSÄ TYRÄSTÄ SISÄPÄÄRÄJÄ:

1 - jousi, 2 - teline, S - vaihde, 4 - kotelo, 5 - hihna

Takatyökalun pylvään kärki parantaa tuottavuutta dramaattisesti.

Leikkurien yksipuolisen asennuksen säätö "edessä" on myös tehokasta. Säätö (kuva 331, a) mahdollistaa jyrsinten / ja 2:n hiomisen (syöttö vasemmalta oikealle), uran leikkaamisen leikkurilla 2 ja pään leikkaamisen leikkurilla 3 ja viisteen. Leikkurit on kiinnitetty lisätyökalupitimeen. Kuvassa esitetyssä asetelmassa. 331, b, käytetään kahta jyrsinteriä: poraa 4 ja työntövoimaa 5. Tärkeä tapa lyhentää työstöaikaa on erilaisten työstökoneiden käyttö.

Keksijäkääntäjän, valtionpalkinnon saajan, Ukrainan SSR:n kunnioitetun keksijän kokemus V.K. 332 ja 333 on esitetty Seminskyn laitteet sisäisten pallomaisten (pallomaisten) ja kartiomaisten pintojen käsittelyyn.

333 LAITE V. K - SEMINSKY KARTIOPINNOJEN TYÖSTÖÖN, JOLLA AUTOMAATTINEN SYÖTTÖ yläsatulassa:

334 OSAT TUOTETTUJA KÄSITTELYLLÄ SORVEILLA.

Sorveihin kuuluu suuri joukko koneita, jotka on suunniteltu pääasiassa karan akseliin nähden koaksiaalisten pyörimispintojen käsittelyyn (sylinterimäinen, kartiomainen, muotoiltu, ruuvi ja myös pinta). Osien, kuten akselien, ulkopintojen käsittelyyn käytetään sekä keski- että keskittömiä sorveja. Osien, kuten holkkien ja renkaiden, samankeskiset pinnat työstetään keskisorvauksella ja istukkasorveilla. Osat, kuten kiekot (merkittävillä päätypinnoilla), työstetään etusorveilla, jotka vievät pienemmän alueen kuin keskikoneet ja soveltuvat paremmin kappaleen ulko- ja sisäpäätypintojen käsittelyyn. Tasosorveissa on laitteet tasaisen leikkausnopeuden ylläpitämiseksi sekä laitteet pintalankojen (spiraalien) leikkaamiseen.

Työstö keskittömillä sorveilla suoritetaan pyörivillä monileikkauspäillä työkappaleiden pitkittäissyötöllä. Näissä koneissa putkia sorvataan, pitkiä sylinterimäisiä tuotteita. Koneille on ominaista korkea tuottavuus; ne kuuluvat erikoiskoneiden ryhmään. Laajalti käytetty teollisuudessa universaalien sorvien istukka-keskus vaakasuora asettelu.

Työkappaleiden asennustapoja ja kohdistamista. Alla on lueteltu työkappaleiden yleisimmin käytetyt asennus- ja kohdistustavat. Työkappaleen kohdistusvirhe, katso luku. 1.

Asennus keskuksiin käytetään useimmiten akseleihin, rumpuihin, sylintereihin sekä erilaisiin tuurnoihin asennettuihin työkappaleisiin. Pienet ja keskikokoiset työkappaleet asennetaan kiinteisiin työntökeskuksiin (kuva 1a). Jos työkappaleen päätä leikataan takatuen sivulta, käytetään puolikeskiötä. Takakeskiöt pyörivät suurilla leikkausnopeuksilla prosessoitaessa (osien paino jopa 20 tonnia). Asennustarkkuus tällaisissa keskuksissa on pienempi kuin kiinteissä keskuksissa (säteittäinen ulostulo sallitaan 0,007 ja 0,015 mm:iin asti, kun keskipiste on suurempi ja tavallinen). Aihiot, joissa on reikä, asennetaan halkaisijaltaan suurempiin keskuksiin, joissa kartion yläosa on leikattu (sienikeskukset). Kuvassa 1, b, takakeskus on sienipyörivä, etukeskus on aallotettu. Aallotetun keskuksen (kolmikantinen tai monihampainen) käyttö mahdollistaa sileän akselin tai sylinterin kokonaan käsittelyn ulkopintaa pitkin ja leikkaa työkappaleen molemmat päät, koska käsittely tapahtuu ilman talutushihnaa. Asennus uritettuihin keskiöihin ei kuitenkaan takaa suurta tarkkuutta (säteittäinen ulostulo jopa 0,5 mm), se mahdollistaa alustan vain yhden käytön, koska se vaurioituu ensimmäisen asennuksen aikana.

Halkaisijaltaan pienet työkappaleet asennetaan käänteiskeskuksiin (kuva 1, c) käyttämällä ulkopinnalla kartiomaisia viisteitä. Vääntömomentin siirto tällaisten työkappaleiden viimeistelyn aikana on mahdollista ilman kuljettajaa. Kartioiden käsittely takatuen siirtomenetelmällä suoritetaan asennuksella kuulakeskuksiin (kuva 1, d).

Asennus kelluvaan etukeskipisteeseen (Kuva 1,e) työkappaleen päähän perustuu suureen mittatarkkuuteen akselin suuntaisesti (automaattisella mittojen ottomenetelmällä). Järjestelmän tärinän vähentämiseksi keskus lukitaan manuaalisesti ruuvilla 1 tai automaattisesti - kun keskus on jumiutunut männillä 2 (kuva 1, f). Käyttöaluslevyn 3 läsnäolo suunnittelussa mahdollistaa työkappaleen käsittelyn yhdellä asetuksella, koska käyttölaitetta ei tarvitse käyttää. Tätä kaaviota käytetään työstäessä työkappaleita, joiden halkaisija on enintään 80 mm ja pituus enintään 400 mm. Rouhinnassa aluslevy tehdään kolmihampaisella (kuva 1, g), viimeistelyssä monihampainen (kuva 1, h). Jälkimmäisessä tapauksessa ajolaitteen hampaista jää pienempiä jälkiä kappaleen päähän.. Keskuksiin asennetaan tulppien tai ristien avulla työkappaleet, joissa on halkaisijaltaan suuri reikä (kuva 1 ja - n). Korkit on tehty kokonaisiksi D = 10 ÷ 150 mm (kuva 1, j) laajenee D = 40 ÷ 350 mm (kuva 1, l), itsestään laajeneva varten D = 70 ÷ 450 mm (kuva 1i). Säädettäviä ristejä käytetään, kun D = 400 ÷ 1500 mm (kuva 1, m); klo D >1500 mm, käytetään hitsattuja ristejä (kuva 1, h).

Asennus tulpille suoritetaan ilman kohdistusta 0,03-0,10 mm:n tarkkuudella, hitsattuihin ristiin - 0,2 mm:n tarkkuudella. Jos työkappale asennetaan säädettäviin ristiin, säteittäistä kulkua ja kappaleen asentoa vaaka- ja pystytasossa ohjataan 0,5 mm:n tarkkuudella.

Asennus istukkaan ja takaosan keskelle käytetään käytettäessä halkaisijaltaan ja pituudeltaan suuria työkappaleita, jos päätuen sivulla ei ole keskireikää. Itsekeskittyvien patruunoiden asennustarkkuus 0,05-0,10 mm; käytettäessä neljän nokan istukan asennus suoritetaan kohdistamalla työkappaleen sijainti istukan sivulta korkeuteen ja ulostuloon 0,05 mm:n tarkkuudella.

Asennus istukkaan ja kiinteään alustaan käytetään reiän ja työkappaleen pään sekä tasaisen tuen ja patruunan välissä olevan työkappaleen osan käsittelyyn.

Raskaiden työkappaleiden työstössä käytetään avoimia vakaita tukia, muissa tapauksissa suljettuja. Vakaiden tukien alle koneistetaan erikoishihnoja (kuva 2, a) Joissakin tapauksissa voidaan asentaa halkaisijaltaan 30-200 mm akseleita ilman hihnojen käsittelyä säädettävillä kytkimillä (Kuva 2, b). Aihioiden asennus suoritetaan kohdistamalla asento vaaka- ja pystytasossa ja ulosajo 0,03 - 0,05 mm tarkkuudella. Ilman kohdistusta työkappaleet asennetaan erityisiin patruunoihin (kuva 2, c).

Kiinnitys keskiöihin tasaisen tuen avulla käytetään ei-jäykkien työkappaleiden työstössä (kuva 3). Tasaisen tuen alla olevalle asennuspinnalle asetetaan korkeat vaatimukset pintojen muodon ja sijainnin kokonaispoikkeamille ja toleransseille.

Kun se on asennettu patruunoihin pienipituisia työkappaleita käsitellään. Järjestelmän suurin jäykkyys saavutetaan, kun työkappale on kiinnitetty vanteen ulko- tai sisäpintaan (kruunu), ja pienin - kun se on kiinnitetty napaan. Asennus itsekeskittyviin patruunoihin suoritetaan ilman kohdistusta 0,1 mm:n tarkkuudella; jaetussa holkissa tai karkaisemattomissa nokissa - 0,03 mm; V neljän nokan istukat, joiden ulkohalkaisija ja pää on kohdistettu - 0,05 mm:n tarkkuudella.

Työkappaleet, joissa on reikä korkeisiin vaatimuksiin jalustojen ja työtasojen sijainnille asennettu pääty- tai keskikaroihin. Käytetään sileitä rakoja (kuva 4, a), kartiomaisia (kuva 4, b), nokka (kuva 4, c), kuula (kuva 4, d), rulla itsejumittuva (kuva 4). , e), holkki (kuva 4, f), levyjousilla (kuva 4, g), hydroplastisella (kuva 4, h), elastisilla elementeillä aallotettua tyyppiä (Kuva 4, i), jossa on häiriösovitus (kuva 4, k ) jne.

Nokkakaralla (katso kuva 4, c) työkappale kiinnitetään useilla nokilla 1, jotka, kun kara on asennettu keskiosaan, levitetään sormilla 2. Työkappaleen kiinnittämiseksi kuulakaran päälle (kuva 4, d), palloilla varustettu erotin on siirrettävä akselia pitkin vasemmalle. Tässä tapauksessa kuulat kiilataan työkappaleen ja holkin 1 väliin. Rullakara (kuva 4, e) on itsejumittuva. Työstön alkuhetkellä työkappale pyörii jonkin verran suhteessa runkoon 1; telat 2 on kiilattu reiän pinnan ja rungon litteiden väliin. Elastisilla elementeillä varustetuissa tuurnoissa (kuva 4, e - i) työkappale asennetaan raolla, jonka jälkeen elastinen elementti muotoillaan, jonka avulla rako poistetaan.

Interferenssikara (kuva 4, j) mahdollistaa työkappaleen ulkopinnan ja päätyjen käsittelyn yhdessä kokoonpanossa, jolloin varmistetaan pintojen paikantamisen suuri tarkkuus. Tällaisissa karaissa hammaspyörät työstetään usein ennen vaihteistoa. Kun työkappaletta painetaan karaan, koko on säilytettävä tarkasti L . Asennuksen helpottamiseksi karassa on ohjausosa 1, jossa on ohjainkiila 2. Tämän tyyppisiä tuurnaa käytetään myös työkappaleiden asentamiseen, joissa on sileä ja uritettu reikä. Kireällä ja elastisilla elementeillä varustetut karat tarjoavat korkeimman tarkkuuden pintojen sijoittelussa.

Monimutkaisen muodon yksityiskohdat (vivut, rungon osat) koneistettaessa sorveilla asennettu etulevyyn. Asennuksen oikeellisuus tarkistetaan kohdistamalla liittimen sylinterimäiset pinnat, pää ja taso. Tärinän vähentämiseksi käytetään tasapainotinta.

Kulma asennus käytetään runko-osien, laakereiden jne. työstössä. Työkappale kiinnitetään erikoiskiinnikkeisiin (kuva 5) ilman kohdistusta (asennustarkkuus 0,1 mm) tai yleisneliöön linjauksella merkinnän tai aiemmin käsiteltyjen pintojen ja jakotason mukaan - asennustarkkuus 0,5 mm. Asennusta neliöön käytetään usein käsiteltäessä CNC-koneiden runko-osien halkaisijaltaan erilaisten koaksiaalisten reikien järjestelmää. Siirtämällä leikkuria sädettä pitkin, saat määritetyt reikäkoot. CNC-porauskoneissa tämä on vaikeampi tehdä.

Porauskoneiden puuttuessa raskaita epätasapainoisia rungon osia työstetään sorveilla kun työkappale asennetaan jarrusatulaan; työkalu on asennettu karaan lisätuella takatuella.

Kun kohdistat lieriömäisiä työkappaleita, asennettu kolmeen ja neljän nokan patruunat, tarkista työkappaleen juoksu (suurella pituudella, ulostulo tarkistetaan istukasta ja vapaasta päästä) (kuva 6, a) ja sen oikea sijainti vaaka- ja pystytasossa. Tässä tapauksessa ohjaustyökalu kiinnitetään tukeen tai koneen alustaan. Suorakaiteen muotoisen työkappaleen oikea sijainti saadaan aikaan seuraavilla menetelmillä. Ensimmäisessä menetelmässä (kuva 6, b) työkappale lähetetään sorvaukseen merkintäriskeillä päähän, joka sijaitsee etäisyydellä a ja b reunoista. Työkappaletta asennettaessa merkkien leikkauspisteen tulee olla kohdakkain pyörimisakselin kanssa. Mittaa tätä varten etäisyys vaakasuorassa olevasta riskistä (esimerkiksi a) ohjaimiin tai jarrusatulaan. Kahden mittauksen jälkeen (alkuasennossa ja istukan kääntämisen jälkeen 180°) määritetään työkappaleen tarvittava siirtymä. Löysäämällä yksi ja kiristämällä vastakkainen nokka työkappale siirtyy haluttuun asentoon.

Toisessa menetelmässä, asennuksen nopeuttamiseksi, merkkien leikkauspiste tiivistetään, työkappaletta puristetaan keskeltä ja nokat nostetaan varovasti ylös.

Komposiittiaihioiden sijainnin kohdistamiseksi merkitse halkaisijatason sijainti ja tarkista sitten liitoksen sijainti osoittimella (niillä saavutetaan liitostason vaakasuora sijainti ja kohdistetaan se pyörimisakselin kanssa).

Kiinnitettynä istukkaan ja tukevasti ohjaa työkappaleen juoksua istukasta. Tarkista sitten akselin asento lähellä vakaata tukea seuraavilla menetelmillä. Jos keskireikä on, työkappaleen asento tarkistetaan reiän ja keskikohdan välisen rengasmaisen raon avulla rakotulkilla (kuva 7, d). Takapalkin tai aksiaalisen työkalun suppilon suuntausvirhettä ohjataan suulakkeeseen tai työkappaleeseen asennetulla työkalulla (kuva 7, a).

Asennon oikeellisuus pysty- ja vaakatasossa arvioidaan paksuusmittarin neulan ja työkappaleen pinnan välisen raon avulla (kuva 7, b) indikaattoreilla. Ilmaisimet voidaan asentaa erityiseen laitteeseen (kuva 7, c). Indikaattorien lukemat korjataan ottaen huomioon työkappaleen todellinen halkaisija ohjauspaikalla. Jotkut työkappaleet linjauksen jälkeen (turbiinien roottorit, generaattorit jne.) asennetaan lopuksi menetelmän mukaisesti, jonka kaavio on esitetty kuvassa 7, c. Tasaisessa alustassa poratun ohjausnauhan kohdistusvirheitä kontrolloidaan mittaamalla etäisyys tästä nauhasta työkappaleen pintaan kolmesta pisteestä.

Kaaviot perustoimintojen suorittamiseen. Kääntäminen yhdellä leikkurilla- tärkein käsittelymenetelmä sorveilla. Leikkurin ylitys otetaan korkeintaan 1,0-1,5 sen sauvan korkeudesta, jos leikkurit on valmistettu kovaseoksesta ja nopeasta teräksestä. Leikkurin yläosa on asetettu keskipisteiden korkeudelle tai hieman korkeammalle (karkea sorvaus) tai alemmas (viimeistelysorvaus). klo R > 50 mm siirtymä suoritetaan arvon mukaan h ≤ 0,01 R (jossa R - työkappaleen säde). Viimeistelyssä tällainen asennus suojaa mahdolliselta avioliitolta leikkurin muodonmuutoksen vuoksi. Leikkurin kärjen asento tarkistetaan takatuen kyynärpäihin kohdistetulla riskillä, keskeltä tai käyttämällä erityisiä malleja. Työkalun koon säätäminen halkaisijan mukaan suoritetaan testiliikkeiden menetelmällä. Erä aihioita käsitellään menetelmällä, jolla mitat saadaan automaattisesti siirtämättä leikkuria poikittaissuunnassa raajaa pitkin käyttämällä ilmaisinta ja kovia pysäyttimiä.

Porrastettujen työkappaleiden työstössä käytetään pyöriviä moniasentoisia pysäyttimiä yhdessä mittauslaattojen kanssa (Kuva 8, a). Pitkittäiset mitat säilyvät raajaa pitkin, aiemmin merkittyjen riskien mukaisesti, rajoittimissa (rajoittimet voivat olla jäykkiä, jäykkiä laatoilla, rumpu- ja indikaattorilla) (kuva 8, b). Sorvauksen avulla voit lyhentää osaerän käsittelyaikaa.

Päätetyöstö yhdellä leikkurilla . Istukkaan kiinnitettyjen työkappaleiden käsittelyssä käytetään läpileikkausleikkureita. Uurreleikkureiden käyttö suuria päästöjä poistettaessa syötöllä keskelle johtaa koveruuden muodostumiseen. Siksi päiden viimeistely suoritetaan leikkurin syötöllä keskeltä kehälle. Samalla syötöllä käsitellään suurten työkappaleiden päät, koska leikkurin kulumisen seurauksena muodostuu poikkeama, joka on vähemmän vaarallinen osia koottaessa - koveruus.

Reikien koneistus aksiaalisella leikkaustyökalulla . Työkalu (pora, upotus, kalvin) on asennettu takatukiin tai jarrusatulaan. Kierreporalla poraus suoritetaan klol/d < 10. Инструментом для глубокого сверления (рис. 9) обрабатывают отверстия с отношением l/d > 10. Huomattavasti pitkät reiät koneistetaan ”käänteissyötöllä” tärinän vähentämiseksi ja tarkkuuden parantamiseksi (kara toimii jännityksellä).

Reikien koneistus porakoneella. reiät d<70 мм, l < 150 мм при l/d <5 обрабатывают резцом, закрепленным в суппорте (рис. 10,а); при d > 70 mm, l> 150 mm, l/d < 5 - резцом, закрепленным в расточной оправке (рис. 10,б); при l/d > 5 asenna lisätuki karaan (kuva 10, c); klol/d > 10, käytetään porauspäitä ohjauslohkoilla (kuva 10, d). Suljetut reiät, kuten telakammiot, työstetään erikoistyökaluilla. Kun työkalu on työnnetty reikään, leikkurin kärki asetetaan työasentoon vivun tai muun mekanismin avulla.

Reiän poraus hiomatyökalulla. Erikoistyökaluilla reiät käsitellään sisähiomalla (kuva 11), superviimeistely, hiominen.

leikkaamalla läpi uritus ja irrotus . Yhden leikkurin koneistus on tärkein menetelmä yksinkertaisten urien työstämiseen ja osien irrottamiseen. Leikkurit asetetaan tiukasti keskipisteiden korkeuden mukaan, ilman vinoa työkappaleen akseliin nähden. Kapeat (jopa 20 mm leveät) matalan tarkkuuden urat leikataan yhdellä vedolla, tarkemmat urat kolmella vedolla. Leveät matalan tarkkuuden urat leikataan välittömästi useilla työiskuilla; erittäin tarkkoja uria varten sivuseinät viimeistellään rouhinnan jälkeen. Vastuuttoman muotoiset urat leikataan yhdellä työliikkeellä. Muissa tapauksissa käsittely suoritetaan ensin uraleikkurilla ja sitten muotoillulla leikkurilla. Ohutseinäiset osat leikataan suoralla leikkurilla, paksuseinäiset ja akselit taivutetulla leikkurilla. Erikoisasennuksella (kuva 12) voit leikata useita osia tai leikata kappaleen ulko- ja sisäurat samanaikaisesti.

Kartiopintojen käsittely. Muotoiltua leikkuria käytetään lyhyiden ulko- ja sisäkartioiden käsittelyyn. Käsittely voidaan suorittaa pitkittäis- ja poikittaissyötöillä. Korkeilla tarkkuusvaatimuksilla työkalu asennetaan mallin mukaan ottaen huomioon järjestelmän muodonmuutos.

Sisäpuoliset kartiot (keskittävät viisteet) kanssa d < 1000 мм и конические отверстия обрабатывают специальными зенковками, зенкерами и развертками, Стандартизованные конусные отверстия (в насадных инструментах и т. п.) обрабатывают комплектом разверток после сверления (диаметр сверла на 0,5- 1,0 мм меньше номинального размера первой развертки). При обработке с поворотом верхних салазок суппорта наибольшая длина конуса ограничена, так как определяется ходом верхних салазок суппорта.

Takaluon siirtomenetelmällä käsitellään hellävaraisia, alhaisen tarkkuuden ulompia kartioita. Menetelmä on yksinkertainen, koska se ei vaadi erityisiä laitteita. Käsittelyn aikana keskiistuin murskautuu, joten asennukseen on parempi käyttää pallokeskusta. Tarvittava takatuen siirtymä (yleensä korkeintaan 0,01 työkappaleen kartiomaisen pinnan pituudesta) asetetaan tähän päätukeen painetun asteikon mukaan, indikaattorin tai jarrusatulan osan mukaan (kun sitä ohjataan mittapää ja jarrusatulaan kiinnitetty tanko).

Kartiota, jonka kaltevuuskulma on enintään 12 °, käsitellään kartiomaista viivainta pitkin. Menetelmä tarjoaa paremman tarkkuuden edelliseen verrattuna. Koneistus kopiokoneella sähkö- tai hydraulilaitteilla, verrattuna koneistukseen kartiomaisella viivaimella, tarjoaa paremman tarkkuuden ja vähemmän kopiokoneen kulumista. Käänteinen kartio enintään 30-40°. Poikittaissyöttökitaran avulla leikkurille annetaan samanaikaisesti pitkittäis- ja poikittaissyöttö.Minä todCNC-koneissa käytetään laajalti kartion saamista samanaikaisesti aksiaalisilla ja säteittäisillä syötöillä.

Muotoiltujen pintojen käsittely . Muotoleikkurit käsittelevät jopa 60 mm pitkiä pintoja (suurissa koneissa enintään 150 mm pitkiä) ja siirtymäpintoja, joiden säde on enintään 20 mm. Rouhinta tuottavuuden lisäämiseksi suoritetaan perinteisillä leikkurilla. Käytettäessä pyöriviä laitteita leikkurin kärki liikkuu kulman α läpi säteisen ympyrän kaaria pitkin R , kun käsitellään työkappaleen pallomaista ulkopintaa (kuva 13, a) ja sisäpintaa (kuva 13, b) tai tynnyrin muotoista profiilia (kuva 13, c). Leikkuria liikutetaan yleensä kierukkavaihteella (kuva 13, d).

Keskikokoisten työkappaleiden pallomaiset pinnat käsitellään erityyppisten vipulaitteiden avulla. Esimerkiksi yksi viputuki on kiinnitetty runkoon (kuva 14), toinen jarrusatulaan. Kun jarrusatula syötetään akselille, leikkuri liikkuu sädettä pitkin R , käsittelee pallomaista pintaa.

Kopiokoneella prosessoinnissa käytetään suoravaikutteisia laitteita (leikkausvoima vaikuttaa kopiokoneeseen; kopiokoneen kuluminen ja elastiset muodonmuutokset ovat suuria, käsittelyn tarkkuus alhainen) ja laitteita, joissa on vahvistuselementti. Suoratoimisissa laitteissa kopiokone asennetaan koaksiaalisesti osan kanssa, joka on asennettu takatukeen käyttämällä kiinnikettä koneen takana tai edessä (kuva 15, a). Tässä tapauksessa telaa painetaan kopiokonetta vasten eri voimalla (kuva 15, b). Kun olet valmis, käytä kaaviota II , kevyeen työhön - kaavio minä , kun rouhinta raskaaseen työhön - kaavio III . Tarkimmissa laitteissa käytetään veitsen mittapäätä telan sijasta. Pintojen käsittelyyn, joiden profiilin korkeuskulma on yli 35 °, käytetään venytettyjä kopioviivoja. Erikoismekanismin avulla tällainen viivain liikkuu koettimeen nähden suuremmalla nopeudella, mikä mahdollistaa viivaimen korkeuskulmien pienentämisen kuin osan.

Hydraulisen tuen avulla on mahdollista käsitellä pintoja, joiden halkaisijat kasvavat ja pienenevät, mutta enintään D - d≤ l, Missä l- käsitellyn alueen pituus. Hydraulisen tuen käyttö lisää tuottavuutta 1,5-2 kertaa.

Erikoiskuppityökalut käsittelevät pallomaisia sisäpintoja (kuva 16, a) ja ulkopintoja (kuva 16, b - d) säteellä R , Työkalun kara on asetettu kulmaan α:

missä D - kuppityökalun halkaisija; b - työkalun yläosan ja pallon keskikohdan välinen etäisyys Työkalu pyörii käsittelyn aikana erikoiskäyttöiseltä.

Nokkien työstö, kaarevat urat. Osan kanssa koaksiaalisesti asennetussa kopiokoneessa käsitellään pienipituisia nokkeja. Vipukiinnikettä (kuva 17, a) käytetään profiilin pudotuksiinRmax - Rmin≤ 0,5 Rmin, mutta enintään 150 mm. Kierreurat käsitellään samalla tavalla.

Kun nokka tehdään kopiokoneen ja koneistetun pinnan mukaan, työkappaleen päähän kiinnitetään pienipaksuinen kopiokone (kuva 17, b). Pieni alkuosa käsitellään sitä pitkin; sitten rulla liikkuu aiemmin käsiteltyä pinta-alaa pitkin. Tätä menetelmää käytetään, kun käsitellään sileitä nokkauksia erollaRmax - Rmin≤ 0,2 Rminmutta enintään 100 mm. Käsittelyn tarkkuus on alhainen.

Epäkeskisten pintojen käsittely. Yli 8-10 mm:n epäkeskisyydellä akseleihin porataan offset-keskireiät, joissa on epäkesko (kuva 18, a) merkintöjä tai johtimia pitkin. Osat, joissa on reikiä, asennetaan tuurnalle (kuva 18, b). Käytä suuria epäkeskisuuksia varten sentrifugit(ikeet): varten D \u003d 45 ÷ 860 mm - kiinteä (kuva 18, c), D - 55÷250 mm - irrotettava (kuva 18, d). Kun se asennetaan ulokekaroihin, käsittely suoritetaan ilman kohdistusta. Käsittelyn tarkkuus riippuu virheestä osan perustamisessa karaan (kuva 18, e).

Siirretty työkappaleen asento käytössä neljän nokan patruunaa (kuva 19, a) ohjataan 0,05 mm:n tarkkuudella (puhtaasti työstetylle pinnalle). Käytettäessä kolmileukaisia istukkaa (kuva 19, b), mittalevyn paksuus b = 1,5e, missä D - pohjan halkaisija; e on epäkeskisyys.

Epäkeskisiä pintoja käsitellään myös erityisillä patruunoilla (kuva 19, c), jotka koostuvat kolmen nokka istukka 1, kääntöpöytä 2 ja jarrusatula 3 epäkeskisyyden luomiseksi. Asennettaessa osaa erikoisrenkaisiin (kuva 20) porataan reiät, jotka sijaitsevat epäkeskisesti ja kulmassa ulkopintaan nähden. Renkaita asennettaessa on varmistettava niiden oikea sijainti (yleensä kohdistus tehdään renkaiden päihin ja osan muodostamiseen kohdistuvan riskin mukaan). Käsittelyn aikana oikea rengas kiinnitetään patruunaan, vasen - lunettiin.

Kääntöoperaation suunnittelu. Sorvausryhmän koneilla käsitellään erimuotoisia ja -kokoisia osia, jotka kuuluvat pääasiassa vallankumouskappaleiden luokkaan. Niistä osien, kuten akselien, pituus on useita kertoja suurempi kuin halkaisija; osien, kuten kiekkojen, halkaisija on suurempi kuin pituus, ja osien, kuten holkkien, sylinterien, halkaisija ja pituus ovat samaa luokkaa. Osien muotojen ja kokojen erot vaikuttavat työkappaleiden asennustapaan ja työstöjärjestykseen. Mutta samalla näillä yksityiskohdilla on paljon yhteistä. Yhdistävä piirre on, että ne muodostuvat pääasiassa ulkoisista, sisä- ja päätypinnoista, joilla on yhteinen pyörimisakseli. Siksi tällaisia osia käsiteltäessä yleisen tehtävän saavuttaa määrättyjen mittojen lisäksi on tekninen ongelma varmistaa näiden pintojen kohdistus ja päiden tarkka sijainti suhteessa osan akseliin. Nämä vaatimukset täyttävät seuraavat työkappaleiden asettamis- ja käsittelymenetelmät sorveilla: 1) koaksiaalipintojen käsittely yhdestä asennuksesta; 2) käsittely kahdessa kokoonpanossa - ensin ulkopinnat ja sitten sisäpinnat ulkopintaan perustuvalla osalla (käsittely ulkopinnalta); 3) käsittely kahdessa kokoonpanossa - ensin sisäpinta ja sitten ulompi sisäpinnan perusteella (käsittely reiästä).

Koneistus yhdellä kokoonpanolla varmistaa pienet poikkeamat osan akselin päiden kohdistamisesta ja kohtisuorasta korkeajäykkisten osien valmistuksessa. Tämä pätee myös akselien käsittelyyn, jossa on asennus keskuksiin, vaikka tämä käsittely vastaa kolmatta menetelmää. Akselia keskitettäessä voidaan myös työstää reikiä. Akselin uudelleenasennus ei aiheuta suuria poikkeamia pintojen sijainnissa.. Tarkasteltu toinen ja kolmas menetelmä liittyvät istukkaan ja karan kiinnitettyjen osien käsittelyyn.

Työstö ulkopinnasta (perustuu tähän pintaan reikää työstäessä) takaa luotettavan kiinnityksen ja suuren vääntömomentin siirron. Osan asennuksen tarkkuus patruunoihin ulkopintaa pitkin on kuitenkin alhainen, koska ulkopinnan mitoille on annettu leveitä toleransseja ja patruunan asennusvirhe on suuri. Mutta joissain tapauksissa käytetään tämän menetelmän sanelevat teknologisen prosessin erityispiirteet.

Jos käytetään kolmatta menetelmää (työstö reiästä), osan lopullinen käsittely suoritetaan asentamalla se karan päälle, mikä monissa tapauksissa tarjoaa korkean tarkkuuden pintojen sijainnissa (verrattavissa koneistuksen tarkkuuteen yksi asetus) ja mahdollistaa yksinkertaisempien ja tarkempien kiinnikkeiden (karan) käytön. Karan suuria osia ei käsitellä.

Edellä käsiteltyjen menetelmien lisäksi muutkin menetelmät ovat mahdollisia. Joten CNC-koneissa käsittely suoritetaan kahdessa asetuksessa. Ensin kappale työstetään toiselta puolelta, sitten sitä käännetään 180° ja koneistetaan toiselta puolelta. Tässä tapauksessa tiukkojen toleranssien sitomat pinnat on toivottavaa työstää yhdellä kokoonpanolla.

Valssatuista tuotteista valmistettuja takeita, valukappaleita, kappaleaihioita voidaan käyttää aihioina sorveilla työstössä. Automatisoidussa tuotannossa, erityisesti CNC-koneilla työstettävässä, matalan tarkkuuden työkappaleiden käyttöä ei voida hyväksyä. Tässä tapauksessa työkappaleiden toleranssien ja ylitysten tulisi olla 10-30% pienempiä kuin käsin käsiteltäessä.

Akselit on suoristettava ja lämpökäsiteltävä ennen koneistusta työstettävyyden parantamiseksi ja jäännösjännityksen vähentämiseksi. Myös muut osat altistetaan lämpökäsittelylle.

CNC-koneilla käsiteltyjen työkappaleiden tarkkuutta ja materiaaliominaisuuksia koskevien vaatimusten tiukentuminen selittyy tarpeella vähentää koneen kuormitusta, halulla vähentää käsittelyn aikana syntyvien lastujen määrää ja luoda suotuisimmat työolosuhteet koneelle. leikkaustyökalu. Kone, jolla kuorinta ja rouhinta suoritetaan, vaatii jatkuvaa käyttäjän huomiota. Tästä johtuen on mahdotonta järjestää usean koneen huoltoa ja sisällyttää konetta joustaviin tuotantomoduuleihin ja järjestelmiin.

Joissakin tapauksissa on suositeltavaa käyttää monimutkaisia aihioita osien valmistuksessa. Monimutkaisesta työkappaleesta voidaan työstää useita osia, erilaisia, mutta muodoltaan ja kooltaan samanlaisia (kuva 21).

Valssattua materiaalia käytetään usein aihiona (erityisesti automatisoidussa tuotannossa: massa - prosessoitaessa automaattisilla ja puoliautomaattisilla koneilla ja sarja - kun työstetään CNC-koneilla). Valssatut tuotteet leikataan mitatun pituisiksi paloiksi leikkauskoneilla: rautasahalla, vannesahalla ja pyörösahalla. Tämän toimenpiteen tarkkuus vaikuttaa myöhempään kääntötoimintoon. On välttämätöntä, että poikkeama ulkopinnan päätypinnan kohtisuorasta on minimaalinen. Tuottavimmat menetelmät ovat valssattujen tuotteiden leikkaaminen pyörösahoilla ja hiomalaikoilla. Suurin tarkkuus varmistetaan, kun leikattavaa työkappaletta pyöritetään. Kun työkappaleen halkaisija on yli 50 mm - työkappale (yhdelle osalle); pienemmällä halkaisijalla yhtä työkappaletta voidaan käyttää useisiin osiin.

Keskikokoisen akselin työkappaleen vastaanottamisen jälkeen käsitellään teknologiset pohjat - kaksi päätä ja keskireiät. Keskireiät ja akselin päät ovat perusta sorvauksen lisäksi myös hiontaan sekä osien korjaukseen. Siksi niille asetetaan korkeat vaatimukset koaksiaalisuuden, syvyyden, halkaisijan ja kartiokulman pysyvyydestä. Tämän toimenpiteen suorittamiseen käytetään keskitettyjä, keskileikkaus-, jyrsintä- ja keskileikkauskoneita sekä yleisiä sorvaus-, jyrsintä-, poraus- ja muita koneita.

Käsittely voidaan suorittaa peräkkäisellä tai rinnakkain peräkkäisellä siirtymillä. Yhden tai toisen käsittelyvaihtoehdon suorittamisen tarkoituksenmukaisuus määräytyy teknisellä ja taloudellisella laskelmalla. Yleensä siirtymien yhdistelmä ja koneiden käyttö monimutkaiseen käsittelyyn on monissa tapauksissa suositeltavaa jopa pienellä konekuormalla (10% tai enemmän). Lisäksi kaksipuoliset koneet tarjoavat käsittelyn aikana suuremman tarkkuuden teknisten alustojen pintojen (päiden ja keskireikien) sijoituksiin. Joten prosessoitaessa kaksipuolisella keskuskoneella 2910, poikkeama keskireiän kohdistamisesta ulkopinnalle ei ylitä 0,072-0,120 mm; keskireiän syvyyden toleranssi on 0,18-0,30 mm.

Kaksipuolisilla keskileikkauskoneilla (esim. MP179, 2931, 2932 jne.) voidaan myös kääntää akselin päitä, viistää, porata ja porata reikiä sekä katkaista kierteitä. Tämän tyyppisten laitteiden käyttö vaikuttaa merkittävästi myöhempään sorvaukseen - monissa tapauksissa akseli voidaan työstää yhdessä charterissa, eli sitä ei tarvitse asentaa uudelleen, koska äärimmäisten kaulojen ulkopinta on jo koneistettu.

Jos sorvaus suoritetaan CNC-koneilla, on suositeltavaa suorittaa teknisten perusteiden käsittely keskileikkauskoneilla. Lisäksi keskileikkauskoneilla suoritetun käsittelyn jälkeen sorvin päätypinnan lisäleikkausta ei tarvita (päiden jyrsimisen jälkeen niiden leikkaus sorvissa on pakollista). Työkappaleiden pituuden toleranssi ennen käsittelyä CNC-koneilla - enintään 0,6 mm.

Akseleiden myöhemmän käsittelyn myötä (lämpökäsittelyn jälkeen) käsittelykeskuksen reikien tarkkuuden vaatimukset kasvavat. Hiottaessa keskireikiä erikoiskoneilla (3922P, 3922E, MB -119 jne.) tarjoaa 1 - 3 mikronin poikkeaman pyöreydestä, poikkeaman generatrixin suoruudesta jopa 4-6 mikronia; pinnan karheusparametri enintään Ra = 0,63 um.

Kiinnitettäessä työkappaletta, kuten holkkeja, kiekkoja jne., CNC-koneen istukkaan, usein ennen pääsorvausta, teknologiset perusteet käsitellään manuaalisilla koneilla. CNC-koneessa työkappaleet kiinnitetään istukkaisiin karkaisemattomilla nokkailla. Asennuksen tarkkuuden parantamiseksi karkaisemattomat nokat porataan ennen osan käsittelyä erikoisohjelman mukaisesti kahdessa siirtymävaiheessa - rouhinta (kuva 22, a) ja viimeistely (kuva 22, b).

Teknisten perusteiden oikea valinta määrittää työkappaleen pintojen sijainnin poikkeaman koneen työskentelyalueella ja näin ollen lisäyksen tasaisuuden käsittelyn aikana, toisiinsa liitettyjen pintojen käsittelyn tarkkuuden ja jäykkyyden. työkappaleen kiinnitys ja työstön tuottavuus.

Istukkatyyppisissä sorveissa työkappaleet kiinnitetään: istukkaan, etulevyyn, etulevyssä olevaan neliöön. Yleisimmin käytetyt automaattiset (käyttöiset) pikavaihto- kolmileukaiset istukat. Tässä tapauksessa työkappaleen pohja on pääty, sylinterimäinen ja kartiomainen (vähintään 8-10 mm pitkä) ulkopinta. Nokat voivat olla karkaistuja tai karkaisemattomia. Karkaistuja nokkeja käytetään työkappaleiden kiinnittämiseen raakapinnoille. Kaltevien meistettyjen aihioiden tai valukappaleiden kiinnittämiseksi nokkien työpinnat voidaan muotoilla kartiomaisesti. Joissakin tapauksissa käytetään erityisiä värähtelevillä osilla varustettuja nokkeja pitemmän kosketuksen aikaansaamiseksi. Karkaisemattomat nokat tarjoavat korkean asennustarkkuuden, koska itse nokat työstetään suoraan koneeseen ennen osaerän käsittelyä, ja työkappaleessa käytetään aiemmin koneistettuja pintoja.

Pohjia ja vaihdettavien leukojen suunnittelua valittaessa pyritään kiinnittämään työkappale mahdollisimman lähelle istukkaa ja käyttämään pohjana halkaisijaltaan suurimman sylinterimäistä pintaa. Joskus käytetään kuitenkin päätypintaa ja esikoneistettua sylinterimäistä sisäpintaa. Tämä pohjavaihtoehto on vähemmän edullinen jäykkyyden ja käsittelytarkkuuden kannalta.

Erikoisistukat mahdollistavat työstettävän kappaleen molemmin puolin ilman leukojen vaihtamista (kuva 23).

Erityisiä istukkaita käytetään myös varmistamaan vahvistusosien käsittely, kuten ristit kahdelta ja neljältä sivulta pyörimällä tietyssä kulmassa, jotta työstettävän elementin akseli on kohdistettu karan akseliin. Perinteisillä istukkailla on suhteellisen lyhyt leuan liike.

Joustaviin tuotantomoduuleihin kuuluvissa koneissa käytetään leuan iskun iskuja, istukoita, joissa on pikavaihtoleuanvaihtojärjestelmä, jne.

Sorvauksen suunnittelu on osa yleisempää tehtävää kehittää teknologinen prosessi osan valmistusta varten (katso luku 5). On tarpeen tietää paitsi siinä, missä muodossa työkappale tulee sorvaukseen, myös mikä sen tarkkuuden tulisi olla käsittelyn jälkeen. Sorvausoperaation teknologinen kehittäminen CNC-koneilla alkaa piirtämällä työkappaleen luonnos siinä muodossa, joka se ottaa edellisen käsittelyn jälkeen, ja siinä ilmoitetaan kaikki mitat ja tekniset vaatimukset. Luonnoksessa on suositeltavaa esittää ohuilla viivoilla käsittelyn jälkeen saadun osan ääriviivat, jotka osoittavat toleranssit ja pinnan laadun.

Huolimatta siitä, että ennen teknologisten prosessien kehittämistä osan valmistettavuus analysoidaan, CNC-koneilla sorvausoperaatiota suunniteltaessa on suositeltavaa analysoida lisäksi sen valmistettavuus. Samalla kiinnitetään huomiota osan elementtien yhdistämiseen, geometrisen muodon yksinkertaistamiseen ja jäykkyyden tarjoamiseen käsittelyn aikana.

CNC-koneita käytettäessä on välttämätöntä hyödyntää näiden laitteiden teknisiä ominaisuuksia täysimääräisesti. Jokaiselle koneelle on oma työkalusarja. Sinun tulee tarkistaa mahdollisuus käsitellä osaa sen avulla. Kehitä tarvittaessa ehdotuksia osan suunnittelun muuttamisesta.

Suurin vaikutus saavutetaan käytettäessä CNC-koneita monimutkaisimpien teknisten ongelmien ratkaisemiseen, esimerkiksi monimutkaisen profiilin osien käsittelyyn, kun käsittelysiirtymiä on paljon, pois lukien lukkoseppätyöt ja monimutkaiset kiinnikkeet. CNC-koneissa on epäkäytännöllistä käsitellä alle kolmevaiheisia osia ja osia, joiden asennus- ja kohdistusaika on pitkä. CNC-koneen on työstettävä samannimistä osia vuodessa 10-25 tuntia.

Osan pinta sorvauksen jälkeen on jaettu tarkoituksesta ja tarkkuusvaatimuksista riippuen pää- ja lisäosaan. Pääosat määrittävät tämän ja siihen liittyvien osien sijainnin tuotteessa. Näiden alueiden käsittelyn tarkkuuden tulisi olla korkein. Pinnan pääalueet käsitellään läpivienti-, kopiointi- ja porausleikkureilla, lisäosat - pinta- ja kulmaurat, kierrepinnat, urat kiilahihnoille jne. käsitellään urilla, kierreleikkureilla jne.

Huolimatta osien monimuotoisuudesta, on mahdollista muodostaa tyypillinen prosessointisiirtymien järjestys. Yleensä pinnan pääalueet käsitellään useissa siirtymävaiheissa. Siirrot voidaan tehdä yhdellä koneella yhdessä työvaiheessa, jos osalle ei tehdä välilämpökäsittelyä, tai useissa eri koneissa, jos osalle tehdään lämpökäsittely.

Kaikkien siirtymien jakaminen erillisiin toimintoihin tapahtuu pintakäsittelyn mahdollisen tarkkuuden perusteella tietyllä koneella tai välilämpökäsittelyoperaatioiden läsnä ollessa.

CNC-sorveilla käsittelysiirtymäjärjestys on seuraava: a) osan pintojen pääosien esikäsittely (rouhinta): päiden leikkaus, keskitys ennen halkaisijaltaan enintään 20 mm reikien poraamista, poraus (jos käytetään kahta poraa, sitten ensin halkaisijaltaan suuremmalla poralla), reikien poraaminen, ulkopintojen sorvaus (puoliviimeistely) ja sitten sisäpintojen poraus; b) osan pintojen lisäosien käsittely (paitsi hiomalaikan poistoa varten olevat urat, kierteet jne.); tapauksissa, joissa sisäpintojen rouhinta ja viimeistely suoritetaan yhdellä leikkurilla, kaikki lisäosat käsitellään viimeistelyn jälkeen; c) osan pinnan pääosien lopullinen (viimeistely) käsittely, ensin sisäinen, sitten ulkoinen; d) osan pintojen lisäosien käsittely, jotka eivät vaadi rouhintaa: ensin reikiin tai päihin, sitten ulkopinnalle.

Sorvausryhmän CNC-koneilla kappaleen ulkopintojen käsittelyssä käytetyt leikkaustyökalusarjat on esitetty taulukossa. 1 ja 2. Tällä työkalulla käsitellyn osan pinta-alat on ilmoitettu taulukossa. 3. Kuvassa on työkalusarja koneille 1723FZ, 1734FZ, 1751FZ. 24 ja 16K20FZ-koneelle kuvassa. 25.

CNC-sorveilla työstölle on ominaista seuraava tarkkuus. Yksittäinen pintakäsittely tarjoaa 12-13 asteen tarkkuuden ja pinnan karheusparametrinRa = 3,2 um. Leikkurin yläosan säde määräytyy osan pienimmän fileen säteen mukaan; muissa tapauksissa fileointi suoritetaan ohjelman mukaan. Korkeampiin pinnanlaatuvaatimuksiin ( Ra alle 1,6 mikronia) viimeisessä viimeistelysiirrossa, vähennä syöttöä ja lisää nopeutta. Korkeammissa vaatimuksissa (tarkkuus 7-9) loppukäsittely suoritetaan viimeistelyleikkurilla kokokorjauksella. Korkean mittatarkkuuden varmistamiseksi viimeistelyssä jyrsin asennetaan sellaiseen tasoon, että revolveripään kohdistusvirhe ei vaikuta koneistetun pinnan mittatarkkuuteen.

Rouhinta limityksen poistamisella suoritetaan eri tavoilla: jos askelmien halkaisijoiden ero on suurempi kuin askelman pituus, niin käsittely suoritetaan poikittaissyötöllä (muuten pitkittäissyötöllä) . Nykyaikaiset CNC-järjestelmät mahdollistavat tämän käsittelyn suorittamisen jatkuvassa jaksossa. Ohjelmaa käännettäessä asetetaan alkuperäinen ja vaadittu ääriviiva. CNC-järjestelmä luo automaattisesti ohjauskomennot käsittelyä varten. Työkalujen liikekaaviot pääpinta-alueiden käsittelyn aikana on esitetty kuvassa. 27-29. Yleensä nämä alueet käsitellään rouhinta- ja sitten viimeistelyleikkureilla.

CNC-koneissa viisteet, työkalun ulostulourat käsitellään edellä kuvatulla tavalla tai silloin, kun se on tarkoituksenmukaisinta suhteessa työkalun käyttöikään ja koneistuksen tuottavuuteen. Samalla huomioidaan, että leikkurin kärjen työ sisääntyönnön aikana paranee, jos viiste poistetaan. Jos käsittely alkaa viisteillä, osat ovat jäysteettömiä (samasta syystä urat tehdään usein viimeistelyn jälkeen). Viisteet on suositeltavaa poistaa työkalun leikkuuterän keskeltä.

Ohjelmoinnin monimutkaisuuden vähentämiseksi monimutkaisen muotoiset urat käsitellään tyypillisen ohjelman mukaisesti leikkurilla useissa siirtymävaiheissa (kuvat 30, 31). Osan lopullinen profiili saadaan viimeistelyvaiheessa. Työstökaavion ja työkalujen valinnan kriteerit ovat uran syvyys h \u003d 0,5 (D 2 - D 1 ) ja uran leveys B (kuva 30, a). Jos h < 5 мм, то предварительную обработку ведут с продольной подачей канавочным резцом при В < 30 мм (рис. 30, б) и проходным резцом при В >30 mm (kuva 30, c). klo h > 5 mm ja SISÄÄN< 30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 30, г). При В < 30 мм после получения канавки шириной до 10 мм (рис. 30, д ) оставшийся материал убирают подрезным резцом (рис. 30, е). Окончательную обработку во всех случаях проводят двумя канавочными резцами по контуру (рис. 30, ж и з ). Аналогично обрабатывают внутренние канавки.

Pinnan uritus kuvassa. 31, a, ovat seuraavat. Uran leveydellä B = 0,5 ( D2 - D1 ) < 60 мм предварительную обработку ведут по схеме, представленной на рис. 31,б (глубина канавки h < 3 мм), или по схеме на рис. 31, в и г (глубина канавки h > 3 mm). Pintaurien lopullinen käsittely suoritetaan kahdella identtisellä leikkurilla, jotka eroavat muotoilupisteen sijainnista (kuva 31, d ja e).

Valmistettaessa kappaleenkäsittelyohjelmaa CNC-sorveilla sovitetaan yhteen koneen, istukan, osan ja leikkuutyökalun koordinaattijärjestelmät (kuva 32).

CNC-sorvien ohjausjärjestelmät tarjoavat mahdollisuuden syöttää korjauksia työkalun asemaan elastisten muodonmuutosten ja kulumisen kompensoimiseksi. Tässä tapauksessa korjauskytkimet (korjauslohkot) valitaan käsittelyohjelmalla joko koko työstöalueelle yhdellä työkalulla tai yksittäisille pinnoille. Korjauslohkoja ei ole osoitettu poraille, kalville ja muille aksiaalimittaustyökaluille.

Yksi korjauslohko on varattu: leikkureille pintojen pääalueiden viimeistelyyn; ura- ja poraleikkureilla lisäpinta-alueiden käsittelyyn; karkealla leikkurilla päätypinnan viimeistelyyn; karkealla leikkurilla ulko- ja sisäpintojen käsittelyyn (jos on tyhjiä lohkoja).

Kaksi korjauslohkoa yhdelle työkalulle ohjelmakehysten jaolla on määritetty: pujotettäessä (puhdistusliikkeissä lauseet vuorottelevat siirrossa); käsiteltäessä mittauria mittaamattomalla uraleikkurilla (uran oikean ja vasemman puolen viimeistelyyn); kullekin asetustilalle, jossa on pysäytys ja kappaleen mittaus (suurimman tarkkuuden pintatyöstöön).

Viimeistelyleikkurille on määritetty kolme korjauslohkoa, joka muodostaa monimutkaisen ja tarkan ääriviivan osalle, esimerkiksi kartiohammaspyörän renkaalle. Tässä tapauksessa korjauslohkot on "kiinnitettävä" kehyksiin, jotka tarjoavat hammaspyörän ulkohalkaisijan, etu- ja takakulmapinnat.

Kaaviot osan työstämiseksi CNC-sorvilla on esitetty kuvassa. 33.

Erityisen laajat tekniset ominaisuudet ovat ominaisia nykyaikaisille CNC-sorveille (esimerkiksi koneet 1P732F4, 1P732F4A). Erilaisten sorvaustoimintojen lisäksi, joissa käytetään erikoistyökaluja pyörivällä työkalulla (porat, leikkurit jne.), Niihin työstetään erilaisia reikiä (mukaan lukien poikittaiset), jyrsitään uria, litteitä, uria ja leikataan kierteet (kuva 1). 34). Tällaisissa koneissa osien täydellinen käsittely on mahdollista, jos niitä ei lämpökäsitetä. Näiden työstöjaksojen suorittamiseksi kara pysähtyy kiinteään asemaan. Työkalu on kiinnitetty erityisiin työkalukaroihin. Joissakin koneissa nämä karat on rakennettu torneihin.

Elementit ja leikkausolosuhteet

Ennen kuin puhumme käsittelymenetelmistä, tutustutaan lyhyesti elementteihin ja leikkaustilaan.

Täällä kohtaamme uusia käsitteitä: leikkaussyvyys, syöttö, leikkausnopeus.

Kaikki ne ovat yhteydessä toisiinsa, ja niiden arvo riippuu useista syistä.

Leikkaussyvyys on leikkurin yhdellä ajolla poistetun metallikerroksen paksuus. Sitä merkitään kirjaimella t ja se vaihtelee välillä 0,5 - 3 millimetriä rouhintaa varten millimetrin kymmenesosaan hienosorvauksessa.

Syöttö on leikkurin liikettä pitkin työstettävää pintaa. Numeerisesti se ilmaistaan millimetreinä, merkitty kirjaimella S ja osoittaa leikkurin siirtymän osan kierrosta kohti. Työstettävän materiaalin lujuudesta, työstökoneen ja leikkurin jäykkyydestä riippuen syöttönopeus voi vaihdella välillä 0,1-0,15 mm / kierros arvoon 2-3 mm / kierros nopeissa leikkausolosuhteissa. Mitä kovempi metalli, sitä pienempi syöttö tulee olla.

Leikkausnopeus riippuu karan kierrosten lukumäärästä ja osan halkaisijasta ja se lasketaan kaavalla.

Yhtä tai toista leikkausnopeutta valittaessa on otettava huomioon työstettävän materiaalin kovuus ja työkalun käyttöikä, joka mitataan sen jatkuvan käytön ajalla, kunnes se himmenee minuuteissa. Se riippuu leikkurin muodosta, mitoista, materiaalista, josta leikkuri on valmistettu, sorvauksesta jäähdytysemulsiolla vai ilman.

Suurin vastus on kovaseoslevyillä varustetut leikkurit, vähiten hiiliteräksestä valmistetut leikkurit.

Tässä esimerkiksi mitä leikkausnopeuksia voidaan suositella sorvattaessa erilaisia materiaaleja pikateräsleikkurilla. Sen kestävyys ilman jäähdytystä on 60 minuuttia.

Likimääräiset tiedot metallien leikkausnopeudesta:

Sileiden lieriömäisten pintojen sorvaus

Osien sileät lieriömäiset pinnat sorvataan läpileikkausleikkureilla kahdessa vaiheessa. Ensin karkealla leikkauksella tehdään kuorinta - karkea sorvaus - poistaen nopeasti suurimman osan ylimääräisestä metallista. Kuvassa suora leikkuri rouhintaan:

Karkeat leikkurit: a - suorat; b - taivutettu; c - Chekalinin mallit.

Taivutettu leikkuri on kätevä, kun käännetään osan pintaa istukan leukojen lähellä ja leikataan päitä. Yleensä etuhampaat toimivat vain yhteen suuntaan, useimmiten oikealta vasemmalle. Innovaattorisorvaajan N. Chekalinin suunnittelema kaksipuolinen läpileikkuri mahdollistaa leikkurin joutokäynnin eliminoimisen, mikä lyhentää käsittelyaikaa.

Karkealla jyrsimellä sorvauksen jälkeen kappaleen pintaan jää suuria riskejä eikä koneistetun pinnan laatu ole näin ollen korkea. Viimeistelyleikkureita käytetään lopulliseen käsittelyyn:

Viimeistelyleikkurit: a - normaali; b - leveällä leikkuureunalla; c - taivutettu, suunnitellut A.V. Kolesov.

Normaalia viimeistelyleikkurityyppiä käytetään sorvauksessa pienellä leikkaussyvyydellä ja pienellä syötöllä. Hieno leikkuri leveällä leikkuureunalla mahdollistaa suuret syöttönopeudet ja puhtaan ja sileän pinnan.

Päätyjen ja reunusten leikkaus

Sorvin päiden ja reunusten leikkaamiseen käytetään yleensä uurreleikkureita. Tällainen leikkuri on esitetty seuraavassa kuvassa:

Leikkaus keskuksissa: a - leikkuri; b - pään leikkaaminen puolikeskellä.

Sitä käytetään parhaiten pyöritettäessä osia keskellä. Jotta päätypinta voidaan koneistaa kokonaisuutena, peräpuikkoon työnnetään ns. puolikeskiö.

Jos kappale on kiinnitetty vain toisesta päästään - työstettäessä istukassa - voidaan pään kääntämiseen käyttää myös taivutettua leikkuria. Samaan tarkoitukseen ja reunusten kääntämiseen käytetään erityisiä uurrettavia työntöleikkureita, jotka toimivat poikittais- ja pitkittäissyötöllä.

Päiden leikkaaminen: a - trimmaus taivutetulla leikkurilla, b - uurrettava työntöleikkuri ja sen työ.

Pääsiä ja reunuksia leikkaaessaan nuoren mestarin on huolehdittava siitä, että leikkurin yläosa asettuu aina tiukasti keskikohtien tasolle. Keskipisteiden ylä- tai alapuolelle asetettu leikkuri jättää leikkaamattoman reunan kiinteän pään keskelle.

Uriointi

Urien kääntämiseen käytetään uritettuja teriä. Niiden leikkuureuna toistaa tarkasti uran muodon. Koska urien leveys on yleensä pieni, uurteen leikkuureuna on tehtävä kapeaksi, joten se on melko hauras. Tällaisen leikkurin lujuuden lisäämiseksi sen pään korkeus on useita kertoja suurempi kuin leveys.

Samasta syystä päässä on pieni kallistuskulma.

Leikkausleikkurit ovat hyvin samanlaisia kuin uraleikkurit, mutta niillä on pidempi pää. Kapeampi pää on tehty materiaalinkulutuksen vähentämiseksi leikattaessa.

Pään pituus tulee valita osan mittojen mukaan ja olla hieman yli puolet sen halkaisijasta.

Kun asennat uritettuja ja irrotettavia leikkureita, sinun on myös oltava erittäin varovainen ja tarkka. Leikkurin huolimaton asennus, esimerkiksi sen pieni vääntyminen, aiheuttaa leikkurin hankaamisen uran seiniä vasten, avioliiton työssä, työkalun rikkoutumisen.

Kapeiden urien kääntäminen suoritetaan yhdellä leikkurin ajolla, joka valitaan tulevan uran leveyden mukaan. Leveät urat työstetään useissa ajoissa.

Työjärjestys on seuraava: merkitse viivaimen tai muun mittauslaitteen avulla uran oikean seinän raja. Leikkurin asentamisen jälkeen he työstävät kapeaa uraa tuomatta leikkuria 0,5 mm haluttuun syvyyteen - loput viimeistelyä varten. Sitten leikkuria siirretään oikealle leikkuureunan leveyden verran ja tehdään uusi ura. Kun näin on valittu halutun leveyden ura, tehdään leikkurin viimeinen, viimeistelyliike, liikuttamalla sitä kappaletta pitkin.

Keskuksiin asennettua työkappaletta ei saa leikata loppuun asti: katkennut osa voi vahingoittaa työkalua. Istukkaan kiinnitetty lyhyt kappale voidaan leikata puhtaaksi erityisellä viistetyllä leikkaustyökalulla.

Syöttönopeuden ja leikkausnopeuden uran ja katkaisun tulee olla pienempiä kuin sylinterityöstössä, koska poikittais- ja katkaisujyrsimien jäykkyys ei ole suuri.

Kartion kääntyminen

Nuoren sorvaajan käytännössä kartioiden sorvaus on vähemmän yleistä kuin muu työ. Helpoin tapa on kääntää pieniä kartioita (enintään 20 mm) erityisellä leveällä leikkurilla.

Ulko- tai sisäkartion valmistuksessa istukkaan kiinnitetylle osalle käytetään erilaista tekniikkaa. Kääntämällä satulan yläosaa kulmassa, joka on yhtä suuri kuin puolet kartion kärjessä olevasta kulmasta, osa työstetään liikuttamalla leikkuria jarrusatulat ylemmän luistin avulla. Näin suhteellisen lyhyet kartiot teroitetaan.

Pitkien ja lempeiden kartioiden tekemiseksi sinun on siirrettävä takakeskiötä, siirrettävä takatuppia tietyn matkan itseäsi kohti tai poispäin sinusta.

Jos osa on kiinnitetty keskiöihin siten, että kartion leveä osa on päätuen kohdalla, tulee takatuki siirtyä itseäsi kohti ja päinvastoin, kun takatuki siirtyy pois työskentelystä, leveä osa kartiosta on vasemmalla puolella - häntäpäässä.

Tällä kartiosorvausmenetelmällä on vakava haittapuoli: osan siirtymisen vuoksi tapahtuu keskiöiden ja keskireikien nopeaa ja epätasaista kulumista.

Sisäpuolen pintakäsittely

Reikien koneistus voidaan tehdä erilaisilla työkaluilla, riippuen vaaditusta pinnan muodosta ja koneistustarkkuudesta. Tuotannossa on aihioita, joissa on valun, takomisen tai leimaamisen aikana tehtyjä reikiä. Nuorelle metallityöntekijälle valmiita reikiä löytyy pääasiassa valukappaleista. Kiinteissä työkappaleissa, joissa ei ole valmiita reikiä, reikien käsittely on aina aloitettava poraamisesta.

Poraus ja kalvaaminen

Sorvin matalat reiät porataan sulka- ja spiraaliporilla (sylinterimäisillä) porailla.

Lapioporassa on litteä terä, jossa on kaksi leikkuureunaa, jotka muuttuvat tangoksi. Poran yläosan kulma on yleensä 116-118 °, mutta se voi olla materiaalin kovuudesta riippuen 90 - 140 ° - mitä kovempi metalli, sitä suurempi kulma. Reiän tarkkuus kynäporalla käsiteltäessä on pieni, joten sitä käytetään, kun suurta tarkkuutta ei vaadita.

Kierreporat ovat porauksen päätyökalu. Näiden porien käsittelytarkkuus on melko korkea. Kierrepora koostuu työosasta ja osasta kartiomaista tai lieriömäistä vartta, jolla pora asennetaan takapylvään suulakkeeseen tai istukkaan.

Spiraaliporat: a - kartiomaisella varrella; b - sylinterimäisellä varrella

Poran työosa on sylinteri, jossa on kaksi kierteistä uraa, jotka muodostavat poran leikkuureunat. Lastut tuodaan ulos samoja uria pitkin.

Porapäässä on etu- ja takapinnat sekä kaksi leikkuureunaa, jotka on yhdistetty sillalla. Kierteisiä uria pitkin kulkevat viisteet ohjaavat ja keskittävät poraa. Kierreporan yläosassa olevan kulman arvo on sama kuin sulkaporan ja voi vaihdella samoissa rajoissa. Porat on valmistettu seostetusta tai nopeasta teräksestä. Joskus seosteräsporat on varustettu kovametalliterillä.

Pora kiinnitetään kahdella tavalla varren muodosta riippuen. Lieriömäisellä varrella varustetut porat kiinnitetään takatuen suulakkeeseen erityisellä istukan avulla, kartiomaisella varrella varustetut porat työnnetään suoraan sukan reikään.

Saattaa käydä niin, että kartiomainen varsi on kooltaan pieni eikä sovi reikään. Sitten sinun on käytettävä sovitinholkkia, joka yhdessä poran kanssa työnnetään sulkakynän sisään.

Sovitinholkki porakoneille, joissa on kartiomaiset varret: 1 - poran varsi; 2 - holkki.

Työntääksesi poran ulos sulkasta, sinun on käännettävä käsipyörää sen kiristämiseksi takatuen koteloon. Ruuvi lepää poran vartta vasten ja painaa sen ulos. Erikoispidikkeen avulla voit myös kiinnittää poran työkalunpitimeen.

Porattaessa on huolehdittava siitä, että pora ei johda sivuun, muuten reikä on väärä ja työkalu voi rikkoutua. Poran syöttö tapahtuu hitaaseen ja tasaiseen peräpylvään käsipyörän pyörittämiseen tai jarrusatulaa liikuttamalla, jos pora pitimellä on kiinnitetty työkalunpitimeen.

Kun poraat syviä reikiä, on ajoittain tarpeen poistaa pora reiästä ja poistaa lastut urasta.

Reiän syvyys ei saa ylittää poran työosan pituutta, muuten lastut eivät poistu reiästä ja pora rikkoutuu. Kun poraat umpireikiä tiettyyn syvyyteen, voit tarkistaa poraussyvyyden sulkien jaoilla. Jos ne eivät ole, itse poraan tehdään merkki liidulla. Kun porauksen aikana kuuluu ominainen narina, se tarkoittaa, että pora on vinossa tai tylsä. Poraus on lopetettava välittömästi ottamalla pora pois reiästä. Sen jälkeen voit pysäyttää koneen, selvittää ja poistaa huudon syyn.

Kalvaus on sama poraus, mutta halkaisijaltaan suurempi poraus olemassa olevan reiän läpi. Siksi kaikki poraussäännöt koskevat kalvinta.

Muut menetelmät sisäpintojen käsittelyyn

Nuoren sorvaajan käytännössä voi olla myös sellainen tapaus, jossa halutun reiän halkaisija on paljon suurempi kuin sarjansa suurimman poran halkaisija, jolloin reikään täytyy työstää ura tai tehdä kartiomaiseksi. Jokaisella näistä tapauksista on oma käsittelymenetelmänsä.

Porausreiät tehdään erityisillä poraleikkureilla - rouhinta ja viimeistely, riippuen halutusta puhtaudesta ja käsittelyn tarkkuudesta. Rouhintaleikkurit umpireikien sorvaamiseen ovat erilaisia kuin reikien sorvaukseen tarkoitetut rouhintajyrsimet. Läpivientien ja umpireikien viimeistely tehdään samalla viimeistelyleikkurilla.

Porausleikkurit: a - karkea läpimeneviä reikiä varten; b - syväys sokeita reikiä varten; c - viimeistely

Tylsällä on omat vaikeutensa ulkoiseen sorvaukseen verrattuna. Porausleikkureilla on alhainen jäykkyys, ne on ulotettava huomattavasti työkalunpitimestä. Siksi leikkuri voi joustaa ja taipua, mikä tietysti vaikuttaa negatiivisesti käsittelyn laatuun. Lisäksi leikkurin työn seuranta on vaikeaa. Leikkurin leikkausnopeuden ja syöttönopeuden tulee siksi olla 10-20 % pienempi kuin ulkoisella työstyksellä.

Erityisen vaikeaa on ohutseinäisten osien käsittely. Kun tällainen osa kiinnitetään istukkaan, se on helppo muuttaa muotoaan, ja leikkuri valitsee paksumpia lastuja painettuihin osiin. Reikä ei ole täysin sylinterimäinen.

Oikeaa käsittelyä varten porattaessa leikkuri on asetettu keskipisteiden tasolle. Sitten sinun on porattava reikä 2-3 mm pitkä ja mitattava halkaisija.

Jos koko on oikea, voit porata reiän koko pituudeltaan. Porattaessa umpireikiä tai reikiä reunuksilla sekä porattaessa leikkuriin tehdään liidulla merkintä, joka osoittaa poraussyvyyden.

Sisäpäiden leikkaus suoritetaan uurreleikkureilla ja sisäurien sorvaus erityisillä uritetuilla uritusleikkureilla, joissa leikkuureunan leveys vastaa täsmälleen uran leveyttä. Leikkuri asetetaan sopivalle syvyydelle leikkurin rungossa olevan liitumerkin mukaan.

Sisäuran mittaus: viivain, jarrusatula ja malli

Porausleikkureiden lisäksi upotteita käytetään sylinterimäisten reikien poraamiseen. Ne ovat samanlaisia kuin kierreporat, mutta niissä on kolme tai neljä leikkuureunaa, eivätkä ne sovellu reikien tekemiseen kiinteään materiaaliin.

Spiraaliperäiset upottimet: a - nopeasta teräksestä; b - kovaseoslevyillä

Erittäin puhtaat ja tarkat sylinterimäiset reiät on tehty kalvilla. Molempia työkaluja ei käytetä reiän laajentamiseen, vaan ne sopivat täsmälleen kokoon ja muotoon.

Kalvimet: a - häntä; b - takaisin

Kartion reikien tekeminen

Sisäkartioiden kääntäminen on ehkä vaikein tehtävä. Käsittely suoritetaan useilla tavoilla. Usein kartiomaiset reiät tehdään poraamalla jyrsimellä samalla kun satulan yläosaa käännetään.

Kiinteään materiaaliin on ensin porattava reikä. Porauksen helpottamiseksi voit porata porrastetun reiän. On muistettava, että poran halkaisija on valittava siten, että kullekin sivulle jää 1,5-2 mm varo, joka poistetaan sitten leikkurilla. Kääntämisen jälkeen voit käyttää kartiomaista upotusta ja kalvinta. Jos kartion kaltevuus on pieni, käytetään kartiomaista kalvinta välittömästi porauksen jälkeen.

Viimeinen sorvin päätoimista on pujotus.

Mekaaninen kierteitys on mahdollista vain erityisissä ruuvileikkauskoneissa. Yksinkertaisissa koneissa tämä toimenpide suoritetaan manuaalisesti. Tekniikat ulko- ja sisäkierteiden manuaaliseen valmistukseen on kuvattu edellä.

Mittaustyökalu

Sorvauksessa käytetään samaa työkalua kuin metallintyöstyksessä: teräsviivainta, jarrusatulat, jarrusatulat ja muut. Ne on mainittu jo aiemmin. Uusina voi olla erilaisia malleja, jotka nuori mestari tekee itse. Ne ovat erityisen käteviä, kun tehdään useita identtisiä osia.

Muista, että kaikki mittaukset voidaan tehdä vasta, kun kone on täysin pysähtynyt. Ole varovainen! Älä mittaa pyörivää osaa!

Varotoimenpiteet

Kun työskentelet sorvin parissa, sinun on noudatettava seuraavia sääntöjä:

1) on mahdollista aloittaa työskentely koneella vasta, kun olet perehtynyt yksityiskohtaisesti koneeseen ja käsittelymenetelmiin;

2) olla tekemättä työtä viallisen koneen tai käyttökelvottoman (tylsän) työkalun parissa;

3) kiinnittää osa tiukasti ja valvoa kotelointilaitteiden käyttökuntoa;

4) älä työskentele väljissä vaatteissa: sido hihat ranteeseen, piilota pitkät hiukset päähineen alle;

5) poistaa lastut ajoissa ja pitää järjestys työpaikalla;

6) älä pysäytä pyörivää patruunaa käsilläsi;

7) Jos koneessa ilmenee toimintahäiriö, sammuta kone välittömästi.

Koneen hoito

Mitä huolellisemmin konetta huolletaan, sitä paremmin ja pidempään se toimii. Tämä yksinkertainen sääntö tulee muistaa tiukasti ja noudattaa sitä huolellisesti. Sorvin hoito on seuraava.

Pääasia on kaikkien hankaavien osien voitelu. Ennen työn aloittamista on tarpeen tarkastaa kone ja tarkistaa, onko siinä riittävästi voitelua. Laakereiden voitelua tulee seurata tarkasti täyttämällä rasvanipat ja voiteluaukot moottoriöljyllä. Kone on pysäytettävä tässä vaiheessa onnettomuuden välttämiseksi.

Työn jälkeen sinun on puhdistettava kone, poistettava lastut, pyyhittävä ohjauslevyt ja jarrusatulat ja voideltava ne ohuella öljykerroksella.

Karan kartiomaisten reikien ja takatuen suppilon tulee olla ehdottoman puhtaita. Koneen tarkkuus riippuu niiden hyvästä kunnosta.

Ennen työn aloittamista kannattaa myös tarkistaa käyttöhihnan kunto. Se on suojattava öljyroiskeilta ja -pisaroilta, koska öljyinen hihna luistaa ja toimii nopeasti. Hihnan kireys ei saa olla liian voimakas, mutta ei myöskään liian heikko: löyhästi kiristetty hihna luistaa ja voimakkaalla kireydellä laakerit kuumenevat ja kuluvat nopeasti. Myös käyttöhihnan suojuksen tulee olla kunnossa.

Lue lisää:

- Perustyöt sorvin päällä

Sama @soklakov vastasi vastaväitteelleni, että tällainen varmistus ei ehkä riitä, että tämä on "jo jotain". mielestäni tällainen yksinkertaistetun mallin mukainen todentaminen voi tarkoittaa vain sitä, että emme sotkeneet, käytämme kaikki GU:t, kontaktit jne. oikein.. toisaalta alkuperäisessä mallissa laskettaessa voi olla monia huomioimattomia vaihtoehtoja, puhumattakaan siitä, laskeeko ohjelma itse yleensä oikein noin monimutkaisen geometrian .. teitkö sen tyhjästä?) suunnittelija piirsi cadissa, laskin laski sai - eikö? itse asiassa tämä tietty toveri ei ole kehittäjä)) tämä piirros julkaistiin / korjattiin alkuperäisen Pietarin suunnittelutoimistolta lähetetyn kuvan mukaan .. joten niitä on kehuttava)) Huhujen mukaan se oli, no, sitä ei tarvita tähän osaan .. ja casting käy;)

mutta jos otat Bugatti Veyronin pään, kuinka he tekevät sen? no, MB, jos ei 3D-tulostin, niin valetun aihion jälkeen seuraa 20-30 turkisten käsittelyoperaatiota, ne jauhavat R0,05:een ja tarkemmin sanottuna oletan)))

Kysymys on erilainen, mutta tarvitsetko supertarkkuutta tähän osaan? Itse asiassa siellä on bussipysäkki. Ja mitä tulee lujuuteen, tämä ei ole laitteen pohja, yhden todella voimaa vaativan toiminnon lisäksi sylinterin "sulkeminen", siinä on paljon muita, joukon eri kanavien sijainti ja muiden moottorin osien perustamiseen. Joten käy ilmi, että sinun on todella laskettava vain pieni osa, ja kaikki muu kiinnittyy ja vahvistaa koko kehoa.

Sylinterin iskun laskentamalli kehitettiin (itse asiassa sylinteriin laitetaan kaksi halkaisijaltaan suurempaa rengasta, tällaisen iskurin osien materiaali on erilaisia metalleja) teräslevylle. Kaikki osat on mallinnettu SPH-elementeillä. Alun perin malli kehitettiin versiossa R7, mutta siinä ei ole muotoilua Section_SPH_Interaction-elementeistä. Tämä muotoilu on välttämätön, jotta voidaan käyttää sekä standardikosketusmenetelmää SPH-elementtien välillä että solmupistekontaktimenetelmää yhdessä laskentamallissa. Se määritetään komennolla DEFINE_SPH_COUPLING. Löysimme kollegoiltamme version R11:stä, mutta jotain selittämätöntä tapahtuu, kun aloitat laskennan. Ensin laskenta-aika hyppäsi 15 minuutista 20 tuntiin, sitten on varoituksia (Varoitukset) tyyppiä: Varoitus 41123

Hyvä @andrey2147! Pahoittelen jo etukäteen kritiikkiä, mielestäni rakentavaa. Yli puolen vuosisadan käytännön aikana olen tavannut käsityöläisiä "kultaisia käsiä" (kirjoitan tämän ilman ironiaa), jotka eivät välitä mitä korjata - lentokoneita, työstökoneita, CNC:tä jne. Mutta ennen imartelua juotosraudalla vanhaan luotettavaan saksalaiseen tekniikkaan, oli tarpeen tarkistaa ja testata kaikki, jotta sinulla on kaikki perusasiakirjat. Onnea kuitenkin.

Kysymykset eivät ole minulle, mutta soklakov (ja useat muut tuntemani kirjanpitäjät) väittävät, että mitkä laskelmat tulisi aina tarkistaa (varmentaa) analytiikan avulla. En osaa sanoa tästä mitään pätevyyden puutteen vuoksi. Olen suunnittelija, ja jos minun täytyy laskea jotain, niin usein kaikki on jo keksitty ja kirjoitettu tätä varten. Ja vaatimattomiin tehtäviini SW Simulation on aivan riittävä, ainakin 8 vuoden harjoitteluun, mikään ei rikkoutunut ja taipunut niin paljon kuin se oli suunniteltu.

80-luvulla he pystyivät typerästi slam-tekniikkaa ulkomaisista näytteistä laskematta mitään. 1 rupla kuluja laskemiseen FEM:ssä, 10 kokeesta, 100 prototyypistä, 1000 sarjasta - tämä on siviilielämää, jossa ihmiset tarvitsevat ryöstöä myynnistä millään tavalla. Nuo. jos et nyt laske FEM:n korpusta, et ansaitse mitään. Itse keho on nyt geometrisesti paljon monimutkaisempi ja näyttää biologiselta kudokselta, jolla on verenkiertojärjestelmä - et voi ottaa analytiikkaa. Kyllä, ja nämä tapaukset - mikä tahansa mäen ylittävä kauppa voi tehdä hakemuksen, katso autojen lukumäärä ja merkki. Ja tällä hetkellä toverit kukkulan yli sahaavat 100 500 uutta uudenmuotoista rakennusta. No, tervetuloa maailmaan, jossa kehitysnopeus on tekijä, onko sinulla rahaa tai ei. Joukkojen pitäminen analytiikkana on jotain akateemista tai sotilaallista, lyhyesti sanottuna hyvän ja pahan ulkopuolella. Saalista ei jaeta akateemikoille ja sotureille sarjanäytteitä varten, se ei toimi siviilivaatteissa. He eivät taaskaan kuulleet kokeesta. Analytiikan avulla on saalista roskaa, kalliilla ohjelmistoilla on rahaa roskiin, mutta metallipalasta ei voi leikata rautapalaa koneessa. Minusta joku täällä yliarvioi suuresti vaihtoehdon "emme tee virheitä, kaikki on heti laitteistossa täydellistä - käytämmehän ANSYS:ää, ept"

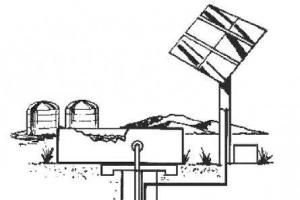

Näitä osia ovat epäkeskot, epäkeskorullat, kampiakselit, joiden erottuva piirre on useiden pyörimispintojen läsnäolo tiukasti yhdensuuntaisilla akseleilla. Näiden akselien yhdensuuntaisuuden, niiden välisen etäisyyden ja kulma-asennon varmistaminen (esim. kampiakseleita työstäessä) on yksi epäkeskisten osien työstyksessä esiin tulevista tehtävistä.

Tyypillinen epäkesko on esitetty kuvassa. 211, a. Tämän osan pinnat A ja B ja reikä C on koneistettu, ja pinnalla A on akseli 0 1 0 1 ja pinnalla B on akseli 0 2 0 2, joka ei ole sama kuin ensimmäinen ja joka on erillään siitä etäisyydellä e. Lisäksi osan kaikkien päätypintojen on oltava koneistettuja. Yksi tapa käsitellä epäkeskoja on seuraava. Pinnalle A nelileukaiseen istukkaan kiinnitetylle osalle koneistetaan pinta B, reikä C ja työstettäväksi käytettävissä olevat päät. Sen jälkeen kappale asetetaan tuurnalle, jonka keskireiät on siirretty sen ulkopintaan nähden arvon e verran. Karan keskikohtiin asennuksen jälkeen käsitellään osan pinta A ja viimeinen päätypinta.

Riisi. 211. Eksentrinen (a) ja sen käsittely (b)

Jos tällaista karaa ei ole, tarkasteltavan epäkeskon käsittely voidaan suorittaa seuraavasti. Kun epäkesko on kiinnitetty nelileukaiseen istukkaan pintaa B varten, on tarpeen käsitellä epäkeskon pinta A ja sen vasen (kuvan 211, a) pää. Tämän jälkeen epäkesko kiinnitetään (kuva 211, b) samaan patruunaan koneistetulle pinnalle A.

Voit tarkistaa pinta-akselin vaaditun siirtymän arvolla e seuraavasti. Tuo leikkuri, joka on asennettu takapäällä eteenpäin, osan pintaan A, mittaa välys T. Tällä hetkellä osa on asennettava siten, että pinnan A "korkein" kohta on osan A päätä vasten. leikkuri (kuva 211, b). Tämän mittauksen jälkeen osa kääntyy yhdessä patruunan kanssa 180° siten, että pinnan A "matalin" piste on leikkurin päätä vastapäätä (kuva 211, c) ja mittaa uudelleen tämän pinnan ja leikkurin pään välinen välys. Jos välys osoittautui yhtä suureksi kuin T + 2e, voit aloittaa pinnan B kääntämisen, työstää reiän C ja osan oikeat (kuvan 211, c) päätypinnat. Useimmissa tapauksissa joudut liikuttamaan osaa useita kertoja ja tekemään yllä olevat mittaukset saman monta kertaa.

Liitupalalla voidaan määrittää pinnan A korkein kohta, kuten tarkistettaessa osan asennusta nelileukaiseen istukkaan. Kun osaa pyöritetään hitaasti, liitu koskettaa sitä ja tekee merkin pinnan korkeimmalle osalle viivan muodossa, jonka keskellä on tämän pinnan korkein kohta. Sen alin kohta on ilmeisesti vastakkaisella puolella.

Pienellä e-arvolla tarkastetaan kuvan 1 mukaisesti asennetun osan siirtymä. 211, b, voidaan tehdä työkalunpitimeen kiinnitetyllä osoittimella. Tässä tapauksessa osoitinpainike painetaan hitaasti pyörivän osan pintaa A vasten, nuolen värähtelyjen perusteella voidaan arvioida tämän pinnan siirtymän määrä suhteessa koneen karan pyörimisakseliin.

Epäkeskisten telojen työstö. Tällaisten osien käsittely suoritetaan istukassa tai keskuksissa. Ensimmäisessä tapauksessa telan pintojen tarvittava siirtymä saadaan aikaan edellä käsitellyillä menetelmillä ja toisessa kahdella telan päissä sijaitsevilla keskireikien parilla (kuva 212). Ensimmäistä 0 1 0 1 -akselilla olevaa reikäparia käytetään halkaisijaltaan D olevaa pintaa sorvattaessa ja toista 0 2 0 2 -akselilla olevaa paria pintaa d sorvattaessa. Akselit 0 1 0 1 ja 0 2 0 2 sijaitsevat etäisyydellä, joka vastaa vaadittua epäkeskisyyttä e.

Riisi. 212. Epäkeskotelan työstö

Tämän mitan tarkkuus riippuu tässä tapauksessa oikeasta kohdistuksesta, joka suoritetaan merkintöjen mukaan tai jigiä pitkin.