Ekstsentrikute treimine treipingil. Töö kruvide lõikepinkide kallal. Otste ja ääriste kärpimine

Ekstsentrilised (valesti joondatud) on osad, milles üksikute pindade teljed on nihutatud, kuid paralleelsed teiste pindade telgedega. Nende osade hulka kuuluvad ekstsentrilised nukid (augu telg ei ühti ketta teljega - joonis 309, a, b), ekstsentrilised rullid (võlli telg on võlli teljest nihutatud - joon. 310), väntvõllid (ühendusvarda tihvtide teljed

Peamiste ajakirjade telgede suhtes nihutatud - joon. 311).

Ekstsentriliste nukkide töötlemine. Ekstsentriliste nukkide töötlemiseks on kaks võimalust: esimesel juhul puuritakse pärast ketta välispinna töötlemist auk, teisel juhul töödeldakse esmalt auku, seejärel töödeldakse selle põhjal välispinda.

Esimene viis. Eeltreitud ketas kinnitatakse nelja lõuaga padrunisse (joonis 312), mille keskmine asend 0 on joondatud paksusmõõturiga. Seejärel asetatakse kassett nii, et selle nukid asetsevad horisontaalselt, tooriku juurde tuuakse lõikur või tööriistahoidikusse kinnitatud metallvarras. Põiktoe harul on märgata jaotust, mis vastab varda kokkupuutele toorikuga. Põikpiduri käepidemega tõmmatakse varras enda poole ekstsentrilisuse e võrra (kruvi ja nihiku mutri lõtk tuleb valida). Seejärel nihutatakse nukke, kuni toorik puutub kokku vardaga. Kontakti (klambrit) juhitakse varda ja tooriku vahele surutud paberitükiga; Paber peaks välja tulema vähese vastupanuga. Nüüd on ekstsentrilise augu 02 kese vastu spindli telge ja ekstsentrilisus e säilib: saate puurida ja puurida (või hõõritada) auku.

Täpsemalt (0,01 mm täpsusega) kontrollib nukkide nihkumist osade ekstsentrikute töötlemisel tööriistahoidikusse kinnitatud indikaatori abil.

Teine viis. Ketas on paigaldatud eelnevalt töödeldud avaga tornile, mis on kinnitatud nelja lõuaga padrunisse ja nihutatakse ekstsentrilisusele e ülalkirjeldatud viisil. Võimalik on ka mehaaniline töötlemine kesksüdamikega (joonis 313). Eelpuuritud nihkeaukudega paigaldatakse südamik masina keskosadesse. Ekstsentriliste rullide töötlemine. Lühikesed* ekstsentrilised tihvtid (nihutatud tihvtid) töödeldakse ülalkirjeldatud viisil nelja lõuaga nihkepadrunis. Pikad ekstsentrilised rullid töödeldakse tsentrites. Rullide otstes olevad keskmised augud puuritakse eelnevalt puurmasinal märgistamise teel või spetsiaalsete seadmete abil. Esiteks paigaldatakse võll võlli teljele vastavatele keskavadele A ja töödeldakse peamised (peamised) kaelad. Seejärel paigaldatakse võll keskele nihutatud keskavadele £> 1 II2 Ja ekstsentrikaelad keeratakse (vt joonis 311).

Väntvõllide töötlemine. Kui ekstsentrikaela telg ületab väntvõlli tooriku, siis selle kaela töötlemiseks paigaldatakse toorik keskele

Mahukas pesumasin (joonis 314). Tsentrifugaalseibid 2 ja 3 on paigaldatud võlli peamistele tihvtidele. Tsentrifugaalseibide otstesse puuritakse keskmised augud etteantud nihkega e peamiste tihvtide telje suhtes. Ekstsentriliste kaelade töötlemisel paigaldatakse toorik seibide nihutatud keskavade keskele. Vahetükid 5 suurendavad tooriku jäikust. Vastukaalud 4, 6 tasakaalustavad töödeldava detaili nihkunud osi. Treimise edenedes tooriku kaal väheneb ja vastukaalud asendatakse kergemate vastu.

TAGUMISE TÖÖRIISTAHOIDI KASUTAMISEKS PLAADIGA NÕOGU:

1 - tagumine tööriistahoidik, 2 - toe ristliugur, 3 - eesmine tööriistahoidik ketta otsapinna lõikamiseks. R<-зеи, закрепленный в переднем резцедержателе 3, выполняет подрезание, начиная от наружной поверхности до середині»! торца, а резец, закрепленный в заднем резцедержателе 1, осуществляет подрезание отверстия также до середины торца. Путь прохода инструмента в два раза меньше ширины торцовой поверхности заготовки, что сокращает время на обработку торца в два раза. Чистовой проход выполняется одним резцом. На рис. 329 показана схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой. Резцы 1 и 2, закрепленные в переднем резцедержателе, производят наружную обточку ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5) и для прорезания канавки (резец 4).

Tööpingid 1K62, 16K20 ja 1P611GІ tarnitakse tagumiste tööriistahoidikutega. Vana kujundusega masinad võivad olla

Masina mitme lõikega reguleerimist on võimalik teostada ilma spetsiaalseid seadmeid valmistamata, kasutades selleks tavalist tööriistahoidjat. Tagumise (lisa) tööriistahoidiku kasutamine võimaldab kiirendada mitmeid treimisoperatsioone: teostada samaaegselt välist ja sisemist töötlemist; pikisuunaline pööramine ees- ja tagahammastega; keermestamine nihiku tagurpidikäigu abil; soonimine ja faasimine jne. Joonisel fig. 328 näitab tagumise tööriistaposti kasutamist

Mi piki- ja põikisuunaline liikumine teostavad lõikuri reguleerimise liikumist.

Eesmise tööriistaposti mitme tööriista seadistuse kombinatsioon kasutades

332 SEADE K. SEMINSKY TÖÖTAMISEKS SISEMÜRADEKS:

1 - vedru, 2 - hammaslatt, S - käik, 4 - korpus, 5 - rihm

Tagumine tööriistaposti ots suurendab tootlikkust järsult.

Efektiivne on ka lõikurite ühepoolse paigalduse reguleerimine "ees". Reguleerimine (joonis 331, a) võimaldab lõikuritel / ja 2 lihvida samme (söötmine vasakult paremale), lõigata soone 2 abil ning lõigata ots lõikuriga 3 ja faasida. Lõikurid on kinnitatud täiendavasse tööriistahoidikusse. Joonisel fig. 331, b, kasutatakse kahte lõikurit: puurimist 4 ja tõukejõudu 5. Töötlemisaja vähendamise oluliseks vahendiks on erinevate tööpinkide kasutamine.

Uuendaja treial, riikliku preemia laureaat, Ukraina NSV austatud leiutaja V.K. 332 ja 333 on näidatud Seminsky seadmed sisemiste sfääriliste (sfääriliste) ja kooniliste pindade töötlemiseks.

333 SEADE V. K - SEMINSKY KOONUSPIDADE TÖÖTLEMISEKS ÜLEMISE PIDUGA AUTOMAATSE TOITEGA:

334 OSAD TOODETUD TÖÖTLEMIST TREIPINGIDEL.

Treipingid hõlmavad suurt hulka masinaid, mis on mõeldud peamiselt spindli teljega koaksiaalsete pindade töötlemiseks (silindrilised, koonilised, vormitud, kruvid ja ka esikülg). Osade, näiteks võllide välispindade töötlemiseks kasutatakse nii kesk- kui ka tsentriteta treipinke. Osade, nagu puksid ja rõngad, kontsentrilised pinnad töödeldakse kesktreimise ja padruniga treipingil. Osasid nagu kettad (oluliste otspindadega) töödeldakse eesmistel treipinkidel, mis hõivavad väiksema ala kui keskmasinad ja sobivad paremini detaili välis- ja siseotspinna töötlemiseks. Pintreipinkidel on seadmed püsiva lõikekiiruse hoidmiseks, samuti seadmed näokeermete (spiraalide) lõikamiseks.

Töötlemine tsentriteta treipinkidel toimub pöörlevate mitme lõikepeade abil, millel on toorikute pikisuunaline etteanne. Nendel masinatel keeratakse torud, silindrikujulised pikad tooted. Masinaid iseloomustab kõrge tootlikkus; need kuuluvad erimasinate rühma. Tööstuses laialdaselt kasutatav universaalne treipingi padrun-keskne horisontaalne paigutus.

Toorikute paigaldamise ja joondamise viisid. Allpool on loetletud toorikute kõige sagedamini kasutatavad paigaldus- ja joondusmeetodid. Viga tooriku positsioneerimisel vt ptk. 1.

Paigaldamine keskustele kasutatakse kõige sagedamini võllide, trumlite, silindrite, aga ka erinevate toorikute jaoks, mis on paigaldatud tornidele. Väikesed ja keskmise suurusega toorikud paigaldatakse tugevatele tõukejõukeskustele (joonis 1a). Töödeldava detaili otsa kärpimisel sabatoe küljelt kasutatakse pooltsentrit. Tagumised keskkohad suure lõikekiirusega töötlemisel pöörlevad (osade kaal kuni 20 tonni). Paigaldustäpsus on sellistel keskustel madalam kui tahketel (suurendatud ja tavalise täpsusega tsentrite puhul on radiaalne väljavool lubatud vastavalt kuni 0,007 ja 0,015 mm). Avaga toorikud paigaldatakse suurenenud läbimõõduga keskustele, mille koonuse ülaosa on ära lõigatud (seenekeskused). Joonisel fig. 1, b, tagumine keskosa on seene pöörlev, esiosa on laineline. Gofreeritud tsentri (kolmetahulise või mitme hambaga) kasutamine võimaldab teil täielikult töödelda sileda võlli või silindrit piki välispinda ja lõigata tooriku mõlemad otsad, kuna töötlemine toimub ilma jalutusrihmata. Kuid paigaldamine soonega tsentritele ei taga suurt täpsust (radiaalne väljavool kuni 0,5 mm), see võimaldab ainult ühekordset aluse kasutamist, kuna see on kahjustatud esimesel paigaldusel.

Väikese läbimõõduga toorikud paigaldatakse tagurpidi keskpunktidele (joonis 1, c), kasutades välispinnal koonusekujulisi faasimisi. Pöördemomendi ülekandmine selliste detailide viimistlemisel on võimalik ilma juhita. Koonuste töötlemine sabaosa nihutamise meetodil toimub paigaldamisega kuulkeskustele (joonis 1, d).

Paigaldamine ujuvale esiosale (joonis 1, e) otsal põhineva toorikuga tagab suure mõõtmete täpsuse piki telge (automaatse mõõtmete saamise meetodiga). Süsteemi vibratsiooni vähendamiseks lukustatakse keskosa käsitsi kruviga 1 või automaatselt - kui keskosa on kinni jäänud kolbidega 2 (joonis 1, f). Ajami seibi 3 olemasolu konstruktsioonis võimaldab töödeldavat detaili ühes seadistuses, kuna pole vaja ajamiseadet kasutada. Seda skeemi kasutatakse kuni 80 mm läbimõõduga ja kuni 400 mm pikkuste toorikute töötlemisel. Karestamisel valmistatakse seib kolmehambalisega (joon. 1, g), viimistlemisel mitmehambaline (joon. 1, h). Viimasel juhul jäävad detaili otsa veoseadme hammastelt väiksemad jäljed Keskele paigaldatakse pistikute või ristide abil suure läbimõõduga avaga toorikud (joon. 1, ja - n). Korgid on tehtud tervena D = 10 ÷ 150 mm (joon. 1, j) paisub D = 40 ÷ 350 mm (joon. 1, l), isepaisuv jaoks D = 70 ÷ 450 mm (joonis 1i). Reguleeritavaid riste kasutatakse siis, kui D = 400 ÷ 1500 mm (joon. 1, m); juures D >1500 mm, kasutatakse keevitatud riste (joon. 1, h).

Pistikutele paigaldamine toimub ilma joondamiseta täpsusega 0,03-0,10 mm, keevitatud ristidele - 0,2 mm täpsusega. Kui toorik on paigaldatud reguleeritavatele ristidele, juhitakse radiaalset väljajooksu ja detaili asendit horisontaal- ja vertikaaltasandil 0,5 mm täpsusega.

Paigaldamine padrunisse ja tagumisse keskele kasutatakse suure läbimõõduga ja pikkusega toorikute töötlemisel, kui peatoe küljel pole keskmist ava. Paigaldustäpsus isetsentreeruvates padrunites 0,05-0,10 mm; kasutamisel nelja nukk padruni paigaldamine toimub töödeldava detaili asendi joondamisega padruni küljelt kõrguse ja väljajooksuga 0,05 mm täpsusega.

Paigaldamine padrunisse ja fikseeritud alusele kasutatakse tooriku augu ja otsa töötlemiseks, samuti töödeldava detaili osa, mis asetseb stabiilse toe ja kasseti vahel.

Raskete toorikute töötlemisel kasutatakse avatud tüüpi püsitugesid, muudel juhtudel kinniseid. Stabiilsete tugede all töödeldakse spetsiaalseid rihmasid (joonis 2, a).Mõnel juhul saab 30-200 mm läbimõõduga võlle paigaldada ilma rihmade töötlemiseta, kasutades reguleeritavaid haakeseadmeid (joonis 2, b). Toorikute paigaldamine toimub positsiooni joondamisega horisontaal- ja vertikaaltasandil ning väljajooksu täpsusega 0,03–0,05 mm. Ilma joondamiseta paigaldatakse toorikud spetsiaalsetesse padrunisse (joonis 2, c).

Paigaldamine keskkohtadele, kasutades ühtlast tuge kasutatakse mittejäikade toorikute töötlemisel (joon. 3). Kinnituspinnale stabiilse tugialuse all kehtivad kõrged nõuded pindade kuju ja asukoha koguhälbete ja tolerantside osas.

Kassettidesse paigaldatud töödeldakse väikese pikkusega toorikuid. Süsteemi suurim jäikus saavutatakse siis, kui toorik kinnitatakse velje välis- või sisepinnale (kroon) ja väikseim - rummu külge kinnitamisel. Paigaldamine isetsentreeruvatesse kassettidesse toimub ilma joondamiseta 0,1 mm täpsusega; jagatud varrukas või karastamata nukkides - 0,03 mm; V nelja nukk välisläbimõõdu ja otsa joondusega padrunid 0,05 mm täpsusega.

Avaga toorikud kõrgete nõudmiste jaoks aluste ja tööpindade asukohale monteeritud otsa- või kesksüdamike külge. Kasutatakse vahega siledaid (joon. 4, a), koonilise (joon. 4, b), nuki (joon. 4, c), kuuliga (joon. 4, d), rullikuga isekummumist (joon. 4). , e), tsang (joonis 4, f), ketasvedrudega (joonis 4, g), hüdroplastiga (joonis 4, h), gofreeritud tüüpi elastsed elemendid (joonis 4, i), koos interferentsi sobivus (joon. 4, k ) jne.

Nukktorule (vt joonis 4, c) kinnitatakse toorik mitme nukiga 1, mis, kui südamik on paigaldatud, on sõrmedega 2 laiali laiali. Tooriku kinnitamiseks kuulsüdamikule (joon. 4, d), tuleb kuulidega eraldaja nihutada piki telge vasakule. Sel juhul kiilutakse pallid tooriku ja hülsi 1 vahele. Rulli südamik (joon. 4, e) on ise kinnikiiluv. Töötlemise alghetkel pöörleb töödeldav detail keha 1 suhtes mõnevõrra; rullid 2 on kiilutud augu pinna ja korpuse tasapindade vahele. Elastsete elementidega tornidel (joon. 4, e - i) paigaldatakse toorik piluga, seejärel deformeeritakse elastne element, mille abil vahe kõrvaldatakse.

Häiretoru (joon. 4, j) võimaldab töödelda tooriku välispinda ja otste ühe seadistusega, mille tulemusena on tagatud pindade asukoha suur täpsus. Sellistel tornidel töödeldakse hammasrattaid sageli enne käiguvahetust. Tooriku südamikule vajutamisel on vaja suurust täpselt säilitada L . Paigaldamise hõlbustamiseks on tornil juhtosa 1 koos juhtvõtmega 2. Seda tüüpi südamikke kasutatakse ka sileda ja splilise auguga detailide paigaldamiseks. Pindade asukoha määramisel annavad suurima täpsuse pingutusega ja elastsete elementidega südamikud.

Keerulise kuju detailid (hoovad, kereosad) treipingil töötlemisel paigaldatud esiplaadile. Paigalduse õigsust kontrollitakse silindriliste pindade asendi, pistiku otsa ja tasapinna joondamisega. Vibratsiooni vähendamiseks kasutatakse tasakaalustajat.

Nurga paigaldamine kasutatakse kereosade, laagrite jms töötlemisel. Toorik kinnitatakse spetsiaalsetesse kinnitusdetailidesse (joonis 5) ilma joonduseta (paigaldustäpsus 0,1 mm) või universaalsele ruudule joondusega vastavalt märgistusele või eelnevalt töödeldud pindadele ja eraldustasandile - paigaldustäpsus 0,5 mm. Paigaldamist ruudule kasutatakse sageli CNC-masinate keredetailide erineva läbimõõduga koaksiaalavade süsteemi töötlemisel. Lõikurit piki raadiust nihutades saate kindlaksmääratud avade suurused. CNC-puurimismasinatel on seda keerulisem teha.

Puurmasinate puudumisel töödeldakse treipinkidel raskeid tasakaalustamata kereosi koos tooriku paigaldamisega nihikule; tööriist on paigaldatud spindlisse koos sabatoele lisatoega.

Silindriliste toorikute joondamisel paigaldatud kolme ja nelja nukk kassetid, kontrollige töödeldava detaili väljavoolu (suure pikkusega kontrollitakse padruni ja vaba otsa väljavoolu) (joon. 6, a) ja selle õiget asukohta horisontaal- ja vertikaaltasandil. Sel juhul kinnitatakse juhttööriist toele või masinaalusele. Ristkülikukujulise tooriku õige asend tagatakse järgmiste meetoditega. Esimesel meetodil (joon. 6, b) saadetakse toorik treimiseks märgistusriskidega otsa, mis asub kaugusel a ja b servadest. Töödeldava detaili paigaldamisel tuleb märkide ristumispunkt olla joondatud pöörlemisteljega. Selleks mõõtke kaugus horisontaalselt paiknevast riskist (näiteks a) juhikute või nihikuni. Pärast kahte mõõtmist (algasendis ja pärast padruni 180° pööramist) määratakse tooriku vajalik nihe. Ühe lahti keerates ja vastasnukki pingutades nihutatakse toorik soovitud asendisse.

Teise meetodi puhul tehakse paigaldamise kiirendamiseks märkide ristumispunktist südamik, töödeldavale detailile surutakse keskosa ja seejärel tõstetakse nukid ettevaatlikult üles.

Komposiittoorikute asendi joondamiseks märkige ära diametraaltasandi asend ja seejärel kontrollige vuugi asendit indikaatoriga (need saavutavad liitetasandi horisontaalse asendi ja joondavad selle pöörlemisteljega).

Padrunisse monteeritud ja stabiilne tugi kontrollida töödeldava detaili väljavoolu padrunilt. Seejärel kontrollige võlli asendit stabiilse tugipunkti lähedal järgmiste meetoditega. Keskmise ava olemasolul kontrollitakse tooriku asukohta augu ja keskkoha vahelise rõngakujulise pilu järgi, kasutades kaliibri (joon. 7, d). Tagumise tala või aksiaaltööriista sule nihkumist juhitakse sule või toorikule paigaldatud tööriistaga (joon. 7, a).

Asendi õigsust vertikaal- ja horisontaaltasandil hinnatakse indikaatorite abil paksusmõõturi nõela ja tooriku pinna vahelise pilu järgi (joonis 7, b). Indikaatoreid saab paigaldada spetsiaalsele seadmele (joonis 7, c). Näidikute näidud korrigeeritakse, võttes arvesse tooriku tegelikku läbimõõtu juhtimiskohas Mõned toorikud peale joondamist (turbiinide rootorid, generaatorid jne) paigaldatakse lõpuks vastavalt meetodile, mille skeem on näidatud joonisel fig. 7, c. Püsias seisus puuritud juhtriba ebaühtlust kontrollitakse, mõõtes kolmes punktis kaugust sellest ribast tooriku pinnani.

Põhitoimingute sooritamise skeemid. Ühe lõikuriga treimine- peamine treipingi töötlemise meetod. Kõvasulamist ja kiirterasest valmistatud plaatidega lõikurite puhul võetakse lõikuri üleulatus mitte rohkem kui 1,0–1,5 selle varda kõrgusest. Lõikuri ülaosa on seatud tsentrite kõrgusele või veidi kõrgemale (jäme treimine) või madalamale (viimistlustreimine). Kell R > 50 mm nihe toimub väärtuse järgi h ≤ 0,01 R (kus R - tooriku raadius). Viimistlemisel kaitseb selline paigaldus võimaliku abielu eest lõikuri deformatsiooni tõttu. Lõikuri otsa asendit kontrollitakse sabaotsa sulepeadele, keskele või spetsiaalsete mallide abil rakendatud riskiga. Tööriista suuruse reguleerimine läbimõõdu järgi toimub katseliigutuste meetodil. Toorikute partii töödeldakse mõõtmete automaatse hankimise meetodil, ilma lõikurit piki haru risti nihutamata, kasutades indikaatorit ja kõvasid peatusi.

Astmeliste toorikute töötlemisel kasutatakse koos mõõteplaatidega pöörlevaid mitme asendiga piirdeid (joon. 8, a). Pikisuunalised mõõtmed säilitatakse piki haru, vastavalt varem märgitud riskidele, piki tõkkeid (tõkked võivad olla jäigad, jäigad plaatidega, trumliga ja indikaatoritega) (joon. 8, b). Mitme lõikuri seadistuse abil treimine võimaldab teil vähendada osade partii töötlemisaega.

Lõpptöötlemine ühe lõikuriga . Padrunisse kinnitatud toorikute töötlemisel kasutatakse läbilõikavaid lõikureid. Lõikelõikurite kasutamine suurte saastekvootide eemaldamisel koos etteandega keskele viib nõgususte tekkeni. Seetõttu toimub otste viimistlemine lõikuri etteandega keskelt perifeeriasse. Sama etteandega töödeldakse suurte toorikute otsad, kuna lõikuri kulumise tagajärjel tekib osade kokkupanemisel vähem ohtlik kõrvalekalle - nõgusus.

Aukude töötlemine aksiaalse lõikeriistaga . Tööriist (puur, süvend, hõõrits) on paigaldatud sabavarre või pidurisadulasse. Puurimine keerdpuuriga toimub kll/d < 10. Инструментом для глубокого сверления (рис. 9) обрабатывают отверстия с отношением l/d > 10. Märkimisväärse pikkusega augud on töödeldud “tagurpidi etteandega”, et vähendada vibratsiooni ja parandada täpsust (südamik töötab pingega).

Aukude töötlemine puurimislõikuriga. augud d<70 мм, l < 150 мм при l/d <5 обрабатывают резцом, закрепленным в суппорте (рис. 10,а); при d > 70 mm, l> 150 mm, l/d < 5 - резцом, закрепленным в расточной оправке (рис. 10,б); при l/d > 5 paigaldage spindlile lisatugi (joon. 10, c); juuresl/d > 10, kasutatakse juhtplokkidega puurimispäid (joon. 10, d). Suletud augud, näiteks rullkambrid, töödeldakse spetsiaalsete tööriistadega. Pärast tööriista auku sisestamist seatakse lõikuri ots kangi või muu mehhanismi abil tööasendisse.

Abrasiivse tööriistaga augu puurimine. Spetsiaalsete tööriistade abil töödeldakse auke sisemise lihvimise teel (joonis 11), superviimistlus, lihvimine.

läbi lõikamine soonimine ja eraldamine . Ühe lõikuriga töötlemine on peamine meetod lihtsate soonte töötlemiseks ja osade eraldamiseks. Lõikurid on seatud rangelt vastavalt tsentrite kõrgusele, ilma töödeldava detaili telje suhtes kaldu. Kitsad (kuni 20 mm laiused) madala täpsusega sooned lõigatakse ühe tõmbega, täpsemad sooned kolme löögiga. Madala täpsusega laiad sooned lõigatakse kohe mitme töökäiguga; ülitäpse soonte puhul viimistletakse külgseinad pärast karestamistööd. Vastutustundetu kujuga sooned lõigatakse ühe töökäiguga. Muudel juhtudel toimub töötlemine esmalt pilulõikuriga ja seejärel vormitud lõikuriga. Õhukeseseinalised osad lõigatakse sirge lõikuriga, paksuseinalised ja võllid lõigatakse painutatud lõikuriga. Spetsiaalse seadistuse (joonis 12) abil saate lõigata ära mitu osa või lõigata detailil korraga nii välimine kui ka sisemine soon.

Kooniliste pindade töötlemine. Lühikeste välimiste ja sisemiste koonuste töötlemiseks kasutatakse vormitud lõikurit. Töötlemist saab läbi viia piki- ja põikisuunaliste etteannetega. Kõrgete täpsusnõuete korral paigaldatakse tööriist vastavalt mallile, võttes arvesse süsteemi deformatsiooni.

Sisemised koonused (tsentreerivad faasid) koos d < 1000 мм и конические отверстия обрабатывают специальными зенковками, зенкерами и развертками, Стандартизованные конусные отверстия (в насадных инструментах и т. п.) обрабатывают комплектом разверток после сверления (диаметр сверла на 0,5- 1,0 мм меньше номинального размера первой развертки). При обработке с поворотом верхних салазок суппорта наибольшая длина конуса ограничена, так как определяется ходом верхних салазок суппорта.

Sabatoe nihutamise meetodil töödeldakse madala täpsusega õrnaid välimisi koonuseid. Meetod on lihtne, kuna see ei vaja erivarustust. Töötlemise ajal purustatakse keskmine iste, seega on paigaldamiseks parem kasutada pallikeskust. Sabavarda vajalik nihe (tavaliselt mitte rohkem kui 0,01 tooriku koonilise pinna pikkusest) määratakse vastavalt sellele peatoele trükitud skaalale, vastavalt indikaatorile või nihiku harule (kui seda juhitakse sond ja nihikusse kinnitatud latt).

Kuni 12 ° kaldenurgaga koonuseid töödeldakse piki koonust joonlauda. Meetod tagab eelmisega võrreldes suurema täpsuse. Koopiamasinal töötlemine elektriliste või hüdrauliliste seadmete abil, võrreldes koonilise joonlauaga töötlemisega, tagab suurema täpsuse ja väiksema koopiamasina kulumise. Tagurpidi koonus mitte rohkem kui 30-40°. Ristsuunalise etteandekitarri abil antakse lõikurile samaaegsed piki- ja põikisuunalised etteanded.Mina todCNC-pinkides kasutatakse laialdaselt koonuse saamist samaaegse aksiaalse ja radiaalse ettenihkega.

Vormitud pindade töötlemine . Vormilõikurid töötlevad kuni 60 mm pikkuseid pindu (suurtel masinatel pikkusega kuni 150 mm) ja üleminekupindu raadiusega kuni 20 mm. Tootlikkuse suurendamiseks tehakse karestamine tavaliste lõikuritega. Pöörlevate seadmete kasutamisel liigub lõikuri ots läbi nurga α piki raadiusega ringikaare R , töödeldava detaili kerakujulist välispinda (joonis 13, a) ja sisepinda (joonis 13, b) või tünnikujulist profiili (joonis 13, c). Tavaliselt liigutatakse lõikurit tiguülekande abil (joonis 13, d).

Keskmise suurusega toorikute sfäärilisi pindu töödeldakse erineva konstruktsiooniga kangseadmetega. Näiteks üks kangi tugi on fikseeritud raamile (joon. 14), teine pidurisadulale. Kui nihik suunatakse teljele, liigub lõikur mööda raadiust R , töötleb sfäärilist pinda.

Koopiamasinal töötlemisel kasutatakse otsese toimega seadmeid (koopiamasinale mõjub lõikejõud; koopiamasina kulumine ja elastsed deformatsioonid on suured, töötlemise täpsus madal) ja tugevduselemendiga seadmeid. Otsese toimega seadmetes paigaldatakse koaksiaalselt koaksiaalselt selle osaga, mis on kinnitatud masina taga- või esiküljel asuva kronsteini (joonis 15, a) abil tagatoele. Sel juhul surutakse rull erineva jõuga vastu koopiamasinat (joon. 15, b). Viimistlemisel rakendage skeemi II , kerge töö jaoks - diagramm I , kui töötlemine raskete tööde jaoks - diagramm III . Kõige täpsemates seadmetes kasutatakse rulli asemel noasondi. Pindade töötlemiseks, mille profiili tõusunurk on üle 35 °, kasutatakse venitatud koopiajoonlaudu. Spetsiaalse mehhanismi abil liigub selline joonlaud sondi suhtes suurema kiirusega, mis võimaldab muuta joonlaual olevad kõrgusnurgad väiksemaks kui detailil.

Hüdraulilise toe abil on võimalik töödelda kasvava ja kahaneva läbimõõduga pindu, kuid mitte rohkem kui D – d≤ l, Kus l- töödeldud ala pikkus. Hüdraulilise toe kasutamine suurendab tootlikkust 1,5-2 korda.

Spetsiaalsed tassitööriistad töötlevad raadiusega sfäärilisi sise- (joonis 16, a) ja välispindu (joonis 16, b - d) R , Tööriista spindel on seatud nurga α alla:

kus D - tassi tööriista läbimõõt; b - tööriista ülaosa ja kera keskkoha vaheline kaugus Tööriist pöörleb töötlemise ajal spetsiaalselt ajamilt.

Nukkide töötlemine, kõverjoonelised sooned. Osaga koaksiaalselt paigaldatud koopiamasinal töödeldakse väikese pikkusega nukke. Kangi kinnitust (joonis 17, a) kasutatakse profiili langetamiseksRmax - Rmin≤ 0,5 Rmin, kuid mitte üle 150 mm. Samamoodi töödeldakse spiraalseid sooni.

Koopiamasina ja töödeldud pinna järgi nuki valmistamisel kinnitatakse tooriku otsa väikese paksusega koopiamasin (joon. 17, b). Mööda seda töödeldakse väikest esialgset lõiku; seejärel liigub rull mööda eelnevalt töödeldud pinda. Seda meetodit kasutatakse sujuvate nukkide töötlemisel erinevusegaRmax - Rmin≤ 0,2 Rminkuid mitte rohkem kui 100 mm. Töötlemise täpsus on madal.

Ekstsentriliste pindade töötlemine. Kui ekstsentrilisus on üle 8-10 mm, puuritakse nihkekeskavad ekstsentrikutega võllidesse (joonis 18, a) piki märgiseid või juhti. Aukudega osad paigaldatakse südamikele (joonis 18, b). Suurte ekstsentrilisuse korral kasutage tsentrifuugid(ikked): jaoks D \u003d 45 ÷ 860 mm - tahke (joonis 18, c), jaoks D - 55÷250 mm - eemaldatav (joon. 18, d). Konsoolsüdamike külge monteerimisel toimub töötlemine ilma joondamiseta. Töötlemise täpsus sõltub veast detaili tuumal rajamisel (joon. 18, e).

Kasutatava tooriku asendi nihe nelja nukk kassetti (joon. 19, a) juhitakse 0,05 mm täpsusega (puhtalt töödeldud pinnal). Kolme lõuaga padrunite (joon. 19, b) kasutamisel tuleb mõõteplaadi paksus b = 1,5e, kus D - aluse läbimõõt; e on ekstsentrilisus.

Ekstsentrilisi pindu töödeldakse ka spetsiaalsete padrunite abil (joon. 19, c), mis koosnevad kolme nukiga padrun 1, pöördalus 2 ja nihik 3 ekstsentrilisuse loomiseks. Detaili paigaldamisel spetsiaalsetesse rõngastesse (joon. 20) puuritakse augud, mis paiknevad ekstsentriliselt ja välispinna suhtes nurga all. Rõngaste paigaldamisel on vaja tagada nende õige asukoht (tavaliselt toimub joondamine vastavalt rõngaste otstele ja detailile rakenduvale riskile). Töötlemise ajal fikseeritakse parem rõngas kassetis, vasak - lunettes.

Pööramisoperatsiooni kavandamine. Pööramisgrupi masinatel töödeldakse erineva kuju ja suurusega osi, mis kuuluvad peamiselt pöördekehade klassi. Nende hulgas on selliste osade nagu võllide pikkus läbimõõdust mitu korda suurem; osade, nagu kettad, puhul on läbimõõt suurem kui pikkus ning selliste osade puhul nagu puksid, silindrid on läbimõõt ja pikkus samas järjekorras. Osade kuju ja suuruste erinevus mõjutab töödeldavate detailide paigaldamise viisi ja töötlemise järjekorda. Kuid samal ajal on neil detailidel palju ühist. Ühendavaks tunnuseks on see, et need on moodustatud peamiselt välis-, sise- ja otspindadest, millel on ühine pöörlemistelg. Seetõttu tekib selliste osade töötlemisel lisaks üldisele ülesandele kindlaksmääratud mõõtmete saamine tehnoloogiline probleem tagada nende pindade joondamine ja otste täpne asukoht detaili telje suhtes. Need nõuded on sätestatud järgmiste toorikute seadistamise ja töötlemise meetoditega treipingil: 1) koaksiaalpindade töötlemine ühest paigaldusest; 2) töötlemine kahes seadistuses - esmalt välispinnad ja seejärel sisepinnad välispinnal põhineva osaga (töötlemine välispinnalt); 3) töötlemine kahes seadistuses - esmalt sisepind ja seejärel sisepinna alusel välimine (töötlemine august).

Mehaaniline töötlemine ühes seadistusega tagab suure jäikusega detailide valmistamisel väikesed kõrvalekalded detaili telje otste joondusest ja perpendikulaarsusest. See kehtib ka võllide töötlemise kohta koos keskuste paigaldamisega, kuigi see töötlemine vastab kolmandale meetodile. Võlli tsentreerimisel saab teha ka auke. Võlli tagasipaigaldamine ei põhjusta suuri kõrvalekaldeid pindade paiknemises.Vaadatud teine ja kolmas meetod on seotud padrunisse ja torni külge kinnitatud detailide töötlemisega.

Töötlemine välispinnalt (selle pinna põhjal augu töötlemisel) tagab usaldusväärse kinnituse ja suure pöördemomendi ülekandmise. Küll aga on detaili paigaldamise täpsus kassettides piki välispinda madal, kuna välispinna mõõtmetele on antud suured tolerantsid ja kasseti paigaldusviga on suur. Kuid mõnel juhul kasutatakse selle meetodi määravad tehnoloogilise protsessi iseärasused.

Kui kasutatakse kolmandat meetodit (mehaaniline töötlemine august), siis detaili lõplik töötlemine toimub selle paigaldamisega tornile, mis paljudel juhtudel tagab pindade asukoha suure täpsuse (võrreldav töötluse täpsusega üks seadistus) ning võimaldab kasutada lihtsamaid ja täpsemaid kinnitusi (südamikke) . Tornidel olevaid suuri osi ei töödelda.

Lisaks ülalkirjeldatud meetoditele on võimalikud ka muud meetodid. Niisiis, CNC-masinatel toimub töötlemine kahes seadistuses. Esmalt töödeldakse detaili ühelt poolt, seejärel pööratakse 180° ja töödeldakse teist poolt. Sel juhul on soovitav pindadel, mis on piiratud tolerantidega, töödelda ühes seadistusega.

Valtsitud toodetest sepiseid, valandeid, tükktoorikuid saab kasutada toorikutena töötlemisel treipingil. Automatiseeritud tootmises, eriti CNC-masinatel töötlemisel, on madala täpsusega toorikute kasutamine vastuvõetamatu. Sel juhul peaksid toorikute tolerantsid ja varud olema 10-30% väiksemad kui käsitsi masinatel töötlemisel.

Töödeldavuse parandamiseks ja jääkpingete leevendamiseks tuleb võllid enne töötlemist sirgendada ja kuumtöödelda. Ka muid osi kuumtöödeldakse.

CNC-pinkidel töödeldud toorikute täpsuse ja materjaliomaduste nõuete karmistamine on seletatav vajadusega vähendada masina koormust, sooviga vähendada töötlemisel tekkivate laastude hulka ning luua masinale kõige soodsamad töötingimused. lõikeriist. Masin, millel koorimine ja töötlemine toimub, nõuab operaatori pidevat tähelepanu. Sellest tulenevalt on võimatu korraldada mitme masina hooldust ja lülitada masinat paindlikesse tootmismoodulitesse ja -süsteemidesse.

Mõnel juhul on osade valmistamisel soovitav kasutada keerulisi toorikuid. Keerulisest toorikust saab töödelda mitmeid detaile, mis on erinevad, kuid sarnased kuju ja suurusega (joon. 21).

Rullmaterjali kasutatakse sageli toorikuna (eriti automatiseeritud tootmises: mass - kui seda töödeldakse automaatsetel ja poolautomaatsetel masinatel ja seeriaviisiliselt - kui töödeldakse CNC masinatel). Rulltooted lõigatakse mõõdetud pikkusega tükkideks lõikemasinatel: rauasaag, lintsaag ja ketassaag. Selle toimingu täpsus mõjutab järgnevat pööramist. On vajalik, et kõrvalekalle välispinna otspinna perpendikulaarsusest oleks minimaalne. Kõige produktiivsemad meetodid on rulltoodete lõikamine ketassae ja abrasiivsete ratastega. Suurima täpsuse tagab lõigatava detaili pööramine. Tooriku läbimõõduga üle 50 mm - detaili toorik (ühe osa jaoks); väiksema läbimõõduga saab ühte toorikut kasutada mitme detaili jaoks.

Pärast keskmise suurusega võlli detaili saamist töödeldakse tehnoloogilisi aluseid - kaks otsa ja keskavad. Keskmised augud ja võlli otsad on aluseks mitte ainult treimiseks, vaid ka lihvimiseks, samuti osade parandamiseks. Seetõttu kehtivad neile kõrged nõuded koaksiaalsusele, sügavuse püsivusele, läbimõõdule ja koonuse nurgale. Selle toimingu tegemiseks kasutatakse tsentraalseid, kesklõike-, frees-tsentreerimis-, kesklõikepinke, aga ka universaalseid trei-, frees-, puur- ja muid masinaid.

Töötlemine võib toimuda üleminekute järjestikuse või paralleelse järjestikuse täitmisega. Ühe või teise töötlemisvõimaluse teostamise otstarbekuse määrab tehniline ja majanduslik arvutus. Reeglina on üleminekute kombineerimine ja masinate kasutamine keerukaks töötlemiseks paljudel juhtudel soovitatav isegi väikese masinakoormuse korral (10% või rohkem). Lisaks tagavad kahepoolsed masinad töötlemise ajal tehnoloogiliste aluste pindade (otste ja keskmiste aukude) asukoha suurema täpsuse. Seega ei ületa kahepoolsel tsentraalsel masinal 2910 töötlemisel kõrvalekalle keskava joondusest välispinnaga 0,072–0,120 mm; keskava sügavuse tolerants on 0,18-0,30 mm.

Kahepoolsed kesklõikemasinad (näiteks MP179, 2931, 2932 jne) võimaldavad ka võlliotste treimist, faasimist, puurimist ja puurimist ning keermete lõikamist. Seda tüüpi seadmete kasutamine mõjutab oluliselt järgnevat treimist - paljudel juhtudel saab võlli töödelda ühe hartaga, st seda pole vaja uuesti paigaldada, kuna äärmiste kaelade välispind on juba töödeldud.

Kui treimisoperatsioon tehakse CNC-pinkidel, siis tehnoloogiliste aluste töötlemine on soovitav teostada kesklõikepinkidel. Lisaks ei ole pärast töötlemist kesklõikepinkidel vaja otsapinna täiendavat kärpimist treipingil (pärast otste freesimist on nende lõikamine treipingil kohustuslik). Toorikute pikkuse tolerants enne töötlemist CNC-pinkidel - mitte rohkem kui 0,6 mm.

Järgneva võllide töötlemisega (pärast kuumtöötlust) suurenevad nõuded töötlemiskeskuse aukude täpsusele. Keskmiste aukude lihvimisel spetsiaalsetel masinatel (3922P, 3922E, MB -119 jne) annab kõrvalekalde ümarusest 1 - 3 mikronit, kõrvalekalde generatriksi sirgusest kuni 4-6 mikronit; pinna kareduse parameeter kuni Ra = 0,63 um.

CNC-pingi padrunisse töödeldava detaili nagu puksid, kettad jms kinnitamisel, sageli enne põhitreimist, töödeldakse tehnoloogilisi aluseid käsitsi masinatel. CNC-masinal kinnitatakse toorikud karastamata nukkide abil padrunisse. Paigaldamise täpsuse parandamiseks puuritakse karastamata nukid enne detaili töötlemist eriprogrammi järgi kahes üleminekus - töötlemine (joonis 22, a) ja viimistlemine (joonis 22, b).

Tehnoloogiliste aluste õige valik määrab ära tooriku pindade asukoha kõrvalekalded masina tööpiirkonnas ja sellest tulenevalt ka varu ühtsuse töötlemise ajal, omavahel ühendatud pindade töötlemise täpsuse, jäikuse. tooriku kinnitus ja töötlemise tootlikkus.

Padruni tüüpi treipingitel kinnitatakse toorikud: padrunisse, esiplaadile, esiplaadil asuvale ruudule. Kõige sagedamini kasutatavad automaatsed (ajamiga) kiirvahetatavad kolme lõuaga padrunid. Sel juhul on tooriku aluseks otsa, silindrilised ja koonilised (pikkusega vähemalt 8-10 mm) välispinnad. Nukid võivad olla karastatud või karastamata. Karastatud nukke kasutatakse toorpindadega detailide kinnitamiseks. Kaldega stantsitud toorikute või valandite kinnitamiseks võib nukkide tööpindadele anda koonilise kuju. Mõnel juhul kasutatakse pikema kontakti tagamiseks spetsiaalseid võnkuvate sisestustega nukke. Karastamata nukid tagavad suure paigaldustäpsuse, kuna enne osade partii töötlemist töödeldakse nukid ise vahetult masinal ja toorikul kasutatakse eelnevalt töödeldud pindu.

Aluste ja vahetatavate lõugade konstruktsiooni valimisel püütakse töödeldav detail fikseerida padrunile võimalikult lähedale ning kasutada alusena suurima läbimõõduga silindrilist pinda. Mõnikord kasutatakse aga otspinda ja eelnevalt töödeldud silindrilist sisepinda. See alusvalik on jäikuse ja töötlemise täpsuse seisukohalt vähem eelistatav.

Spetsiaalsed padrunid võimaldavad töödelda toorikut mõlemalt poolt ilma lõugasid vahetamata (joonis 23).

Spetsiaalseid padruneid kasutatakse ka tugevdusosade, näiteks kahe ja nelja külje ristide töötlemise tagamiseks, pöörates teatud nurga all, et joondada töödeldava elemendi telg spindli teljega. Tavalistel padrunidel on suhteliselt lühike lõualuu käik.

Masinatel, mis on osa paindlikest tootmismoodulitest, kasutatakse suure lõuakäiguga padruneid, kiirvahetatavate lõuavahetussüsteemidega padruneid jne.

Treioperatsiooni kavandamine on osa üldisemast ülesandest, milleks on detaili valmistamise tehnoloogilise protsessi väljatöötamine (vt ptk 5). On vaja teada mitte ainult seda, millisel kujul toorik treimisoperatsioonile siseneb, vaid ka seda, milline peaks olema selle täpsus pärast töötlemist. Treimisoperatsiooni tehnoloogiline arendamine CNC-pinkides algab töödeldava detaili eskiisi koostamisega sellisel kujul, nagu see võtab pärast eelmist töötlemist, märkides ära kõik mõõtmed ja tehnilised nõuded. Eskiisil on soovitatav näidata peenikeste joontega pärast töötlemist saadud detaili kontuur, märkides ära tolerantsid ja pinnakvaliteedi.

Vaatamata sellele, et enne tehnoloogiliste protsesside väljatöötamist analüüsitakse detaili valmistatavust, on CNC-pinkidel treioperatsiooni kavandamisel soovitatav täiendavalt analüüsida selle valmistatavust. Samas juhitakse tähelepanu detaili elementide ühtlustamisele, geomeetrilise kuju lihtsustamisele ja jäikuse tagamisele töötlemisel.

CNC-pinkide kasutamisel on vaja selle seadme tehnoloogilisi võimalusi maksimaalselt ära kasutada. Iga masina jaoks on konkreetne tööriistakomplekt. Peaksite kontrollima selle osa töötlemise võimalust. Vajadusel töötada välja ettepanekud detaili kujunduse muutmiseks.

Suurim efekt saavutatakse CNC-masinate kasutamisel kõige keerukamate tehnoloogiliste probleemide lahendamisel, näiteks keeruka profiili osade töötlemisel, töötlemisüleminekute suure kontsentratsiooni korral, välja arvatud lukksepatööd ja keerukad kinnitused. CNC-masinatel ei ole otstarbekas töödelda osi, mis on väiksemad kui kolm etappi ja mille seadistus- ja joondusaeg on pikk. CNC-masin peab aastas 10-25 tundi olema hõivatud samanimeliste osade töötlemisega.

Detaili pind pärast treimist jaotatakse olenevalt eesmärgist ja täpsusnõuetest põhi- ja lisaosadeks. Peamised sektsioonid määravad selle ja sellega seotud osade asukoha tootes. Nende alade töötlemise täpsus peaks olema kõrgeim. Pinna põhialad töödeldakse läbilaske-, kopeerimis- ja puurimislõikuritega, täiendavad sektsioonid - esi- ja nurgasooned, keermepinnad, sooned kiilrihmadele jne töödeldakse soonte, keermelõikuritega jne.

Vaatamata osade kujundite mitmekesisusele on võimalik luua tüüpiline töötlemisüleminekute jada. Tavaliselt töödeldakse pinna põhipiirkondi mitmes üleminekus. Üleminekuid saab teha ühel masinal ühe toiminguga, kui detaili ei teostata vahepealset kuumtöötlust, või mitme toiminguna erinevatel masinatel, kui detaili kuumtöödeldakse.

Kõikide üleminekute jagamine eraldi toiminguteks toimub lähtuvalt pinnatöötluse võimalikust täpsusest antud masinal või vahepealsete kuumtöötlusoperatsioonide olemasolul.

CNC-treipinkidel on töötlemisüleminekute järjekord järgmine: a) detaili pindade põhiosade eeltöötlemine (töötlemine): otste kärpimine, tsentreerimine enne kuni 20 mm läbimõõduga aukude puurimist, puurimine (kui kasutatakse kahte puurit, seejärel esmalt suurema läbimõõduga puuriga), aukude puurimist, välispindade treimist (poolviimistlust) ja seejärel sisepindade puurimist; b) detaili pindade täiendavate sektsioonide töötlemine (välja arvatud lihvketta väljapääsu sooned, keermed jne); juhtudel, kui sisepindade karestamine ja viimistlemine toimub ühe lõikuriga, töödeldakse pärast viimistlemist kõik täiendavad sektsioonid; c) detaili pinna põhiosade lõplik (viimistlemine) töötlemine, esmalt sisemine, seejärel välimine; d) detaili pindade täiendavate sektsioonide töötlemine, mis ei vaja karedust: esmalt aukudesse või otstesse, seejärel välispinnale.

Treigrupi CNC-pinkidel detaili välispindade töötlemisel kasutatud lõikeriistade komplektid on toodud tabelis. 1 ja 2. Selle tööriistaga töödeldud detaili pindalad on näidatud tabelis. 3. Tööriistade komplekt masinatele 1723FZ, 1734FZ, 1751FZ on näidatud joonisel fig. 24 ja 16K20FZ masina puhul joonisel fig. 25.

CNC-treipinkidel töötlemist iseloomustab järgmine täpsus. Ühe pinnatöötlus tagab 12-13 klassi täpsuse ja pinna kareduse parameetriRa = 3,2 µm. Lõikuri ülaosa raadius määratakse detaili väikseima filee raadiuse järgi; muudel juhtudel tehakse filee vastavalt programmile. Kõrgemate nõudmiste jaoks pinnakvaliteedile ( Ra vähem kui 1,6 mikronit) viimasel viimistlusüleminekul, vähendage etteannet ja suurendage kiirust. Kõrgematel nõudmistel (7-9. klassi täpsus) teostatakse lõplik töötlemine suuruse korrektsiooniga viimistlusfreesiga. Suure mõõtetäpsuse tagamiseks viimistlemisel paigaldatakse lõikur sellisele tasapinnale, et tornipea positsioneerimisviga ei mõjutaks töödeldud pinna mõõtmete täpsust.

Karestamist koos ülekatte eemaldamisega tehakse erineval viisil: kui astmete läbimõõtude erinevus on suurem kui astme pikkus, siis töötlemine toimub põikisuunalise etteandega (muidu pikisuunalise etteandega) . Kaasaegsed CNC-süsteemid võimaldavad seda töötlemist läbi viia pidevas tsüklis. Programmi koostamisel määratakse esialgne ja vajalik kontuur. CNC-süsteem genereerib töötlemiseks automaatselt juhtkäsud. Tööriistade liikumise skeemid põhipindade töötlemise ajal on näidatud joonisel fig. 27-29. Tavaliselt töödeldakse neid alasid karestamis- ja seejärel viimistluslõikuritega.

CNC-pinkides töödeldakse faasid, tööriista väljalaske sooned ülaltoodud viisil või siis, kui see on tööriista eluea ja töötlemise tootlikkuse seisukohalt kõige sobivam. Samas arvestatakse, et faasi eemaldamisel paraneb lõikuri otsa töö sisestamisel. Kui töötlemine algab faasimisega, on osad jämevabad (samal põhjusel tehakse sooned sageli pärast viimistluse üleminekut). Soovitav on eemaldada faasid tööriista lõiketera keskelt.

Programmeerimise keerukuse vähendamiseks töödeldakse keeruka kujuga sooni tüüpilise programmi järgi mitmes üleminekus olevate lõikuritega (joon. 30, 31). Detaili lõplik profiil saadakse viimistlusülemineku käigus. Töötlemisskeemi ja tööriistade valiku kriteeriumid on soone sügavus h \u003d 0,5 (D 2 - D 1 ) ja soone laius B (joonis 30, a). Kui h < 5 мм, то предварительную обработку ведут с продольной подачей канавочным резцом при В < 30 мм (рис. 30, б) и проходным резцом при В >30 mm (joonis 30, c). Kell h > 5 mm ja IN< 30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 30, г). При В < 30 мм после получения канавки шириной до 10 мм (рис. 30, д ) оставшийся материал убирают подрезным резцом (рис. 30, е). Окончательную обработку во всех случаях проводят двумя канавочными резцами по контуру (рис. 30, ж и з ). Аналогично обрабатывают внутренние канавки.

Joonisel fig. 31, a, on järgmised. Soone laiusega B = 0,5 ( D2 - D1 ) < 60 мм предварительную обработку ведут по схеме, представленной на рис. 31,б (глубина канавки h < 3 мм), или по схеме на рис. 31, в и г (глубина канавки h > 3 mm). Esiosa soonte lõplik töötlemine toimub kahe identse lõikuriga, mis erinevad vormimistipu asukoha poolest (joonis 31, d ja e).

CNC-treipinkide detailide töötlemise programmi koostamise käigus kooskõlastatakse masina, padruni, detaili ja lõikeriista koordinaatsüsteemid (joonis 32).

CNC-treipinkide juhtimissüsteemid võimaldavad sisestada tööriista asendi parandusi, et kompenseerida elastseid deformatsioone ja kulumist. Sel juhul valitakse paranduslülitid (parandusplokid) töötlusprogrammi poolt kas kogu töötlemisalale ühe tööriistaga või üksikutele pindadele. Trellidele, hõõritsatele ja teistele aksiaalsetele mõõteriistadele parandusplokke ei määrata.

Eraldatakse üks parandusplokk: lõikuritele pindade põhialade viimistlemiseks; pilu- ja puurimislõikuritel täiendavate pindade töötlemiseks; töötlemata lõikuril otsapinna viimistlemiseks; töötlemata lõikuril välis- ja sisepindade töötlemiseks (kui on vaba plokke).

Ühe tööriista jaoks määratakse kaks korrektsiooniplokki koos programmiraamide jaotusega: keermestamisel (puhastuskäikudel vahelduvad plokid käiguga); mõõtmetega soonte töötlemisel mõõtmata pilulõikuriga (soone parema ja vasaku külje viimistlemiseks); iga seadistusrežiimi jaoks koos peatuse ja detaili mõõtmisega (kõrge täpsusega pinnatöötluseks).

Viimistluslõikurile, mis moodustab detaili, näiteks koonushammasratta, keeruka ja täpse kontuuri on määratud kolm parandusplokki. Sel juhul tuleb korrektsiooniplokid "kinnitada" raamide külge, mis tagavad hammasratta välisläbimõõdu, esi- ja tagumise kaldpinna.

Detaili töötlemise skeemid CNC-treipingil on näidatud joonisel fig. 33.

Eriti laialdasi tehnoloogilisi võimalusi iseloomustavad kaasaegsed CNC-treipingid (näiteks masinad 1P732F4, 1P732F4A). Lisaks erinevatele treimistoimingutele, kasutades pöörleva tööriistaga spetsiaalseid tööriistaspindleid (puurid, lõikurid jne), töödeldakse nendel mitmesuguseid auke (ka põiki), freesitakse sooned, tasapinnad, sooned, lõigatakse niidid (joonis 1). 34). Sellistel masinatel on osade täielik töötlemine võimalik, kui neid ei kuumtöötleta. Nende töötlemisjadade teostamiseks peatub spindel fikseeritud asendis. Tööriist on fikseeritud spetsiaalsetes tööriistavõllides. Mõnel masinal on need spindlid tornidesse sisse ehitatud.

Elemendid ja lõiketingimused

Enne töötlemismeetoditest rääkimist tutvume lühidalt elementide ja lõikerežiimiga.

Siin kohtume uute mõistetega: lõikesügavus, etteanne, lõikekiirus.

Kõik need on omavahel seotud ja nende väärtus sõltub erinevatest põhjustest.

Lõikesügavus on lõikuri ühe käiguga eemaldatud metallikihi paksus. Seda tähistatakse tähega t ja see jääb vahemikku 0,5–3 või enam millimeetrit karestamise korral kuni kümnendiku millimeetrini peentreimisel.

Etteanne on lõikuri liikumine piki töödeldavat pinda. Numbriliselt väljendatakse seda millimeetrites, tähistatakse tähega S ja see näitab lõikuri nihke suurust detaili pöörde kohta. Sõltuvalt töödeldava materjali tugevusest, tööpingi ja lõikuri jäikusest võib ettenihke kiirus varieeruda vahemikus 0,1-0,15 mm / pööre kuni 2-3 mm / pööre suurel kiirusel lõikamise tingimustes. Mida kõvem metall, seda madalam peaks olema etteanne.

Lõikekiirus sõltub spindli pöörete arvust ja detaili läbimõõdust ning arvutatakse valemiga.

Ühe või teise lõikekiiruse valikul tuleb arvestada töödeldava materjali kõvadust ja tööriista tööiga, mida mõõdetakse selle pideva töötamise ajaga kuni selle tuhmumiseni minutitega. See sõltub lõikuri kujust, selle mõõtmetest, materjalist, millest lõikur on valmistatud, treimisest jahutusemulsiooniga või ilma.

Suurima takistusega on kõvasulamist plaatidega lõikurid, kõige vähem süsinikterasest lõikurid.

Siin näiteks, milliseid lõikekiirusi saab soovitada erinevate materjalide treimisel kiirterase lõikuriga. Selle vastupidavus ilma jahutamiseta on 60 minutit.

Ligikaudsed andmed metallide lõikekiiruse kohta:

Siledate silindriliste pindade treimine

Detailide silindrilised pinnad treitakse läbilõikavate lõikuritega kahes etapis. Esiteks kasutatakse jämedat lõiget koorimiseks – töötlemata treimiseks –, mis eemaldab kiiresti suurema osa üleliigsest metallist. Joonisel on näidatud karestamise sirge lõikur:

Karedad lõikurid: a - sirged; b - painutatud; c - Chekalini kavandid.

Painutatud lõikur on mugav padruni lõugade lähedal asuva detaili pinna pööramisel ja otste trimmimisel. Tavaliselt on lõikehammastel töötav löök ainult ühes suunas, kõige sagedamini paremalt vasakule. Uuendaja treial N. Chekalini disainitud kahepoolne läbilõikelõikur võimaldab välistada lõikuri tagasikäigu tühikäigul, vähendades töötlemise aega.

Peale krobelise lõikuriga treimist jäävad detaili pinnale suured riskid ja töödeldud pinna kvaliteet pole seetõttu kõrge. Lõplikuks töötlemiseks kasutatakse viimistluslõikureid:

Viimistluslõikurid: a - tavaline; b - laia lõiketeraga; c - painutatud, kujundas A.V. Kolesov.

Tavalist tüüpi viimistluslõikurit kasutatakse väikese lõikesügavuse ja väikese ettenihkega treimisel. Laia lõiketeraga peenlõikur võimaldab suuri ettenihkeid ning puhta ja sileda pinna.

Otste ja ääriste kärpimine

Treipingi otste ja servade trimmimiseks kasutavad nad tavaliselt lõiketerasid. Selline lõikur on näidatud järgmisel joonisel:

Lõikamine tsentrites: a - lõikelõikur; b - otsa lõikamine poolkeskusega.

Seda on kõige parem kasutada osade pööramisel keskustes. Selleks, et otspind saaks tervikuna töödeldud, sisestatakse sabavarre sisse nn pooltsenter.

Kui detail on fikseeritud ainult ühe otsaga - padrunis töötlemisel - siis saab otsa keeramiseks kasutada ka painutatud lõikurit. Samal eesmärgil ja äärte pööramiseks kasutatakse spetsiaalseid skoorimis-tõukelõikureid, mis töötavad põiki- ja pikisuunalise ettenihkega.

Otste kärpimine: a - painutatud lõikuriga lõikamine, b - skoorimine tõukelõikur ja selle töö.

Otste ja servade lõikamisel peab noor meister jälgima, et lõikuri ülaosa oleks alati seatud rangelt tsentrite tasemele. Keskkohtadest üles või alla seatud lõikur jätab tahke otsa keskele lõikamata serva.

Soonestamine

Soonte pööramiseks kasutatakse pilulõikureid. Nende lõikeserv kordab täpselt soone kuju. Kuna soonte laius on reeglina väike, tuleb soone lõikeserv teha kitsaks, mistõttu on see pigem rabe. Sellise lõikuri tugevuse suurendamiseks on selle pea kõrgus mitu korda suurem kui laius.

Samal põhjusel on peas väike kaldenurk.

Lõikelõikurid on väga sarnased pilulõikuritega, kuid neil on pikem pea. Lõikamisel materjalikulu vähendamiseks on tehtud kitsam pea.

Pea pikkus tuleks valida vastavalt detaili mõõtmetele ja see peaks olema veidi üle poole selle läbimõõdust.

Pilu- ja eemaldatavate lõikurite paigaldamisel tuleb samuti olla väga ettevaatlik ja täpne. Lõikuri hooletu paigaldamine, näiteks selle kerge moonutamine, põhjustab lõikuri hõõrdumise vastu soone seinu, abiellumist töös, tööriista purunemist.

Kitsaste soonte keeramine toimub lõikuri ühe käiguga, mis valitakse tulevase soone laiuse järgi. Laiad sooned töödeldakse mitme käiguga.

Töö järjekord on järgmine: joonlaua või muude mõõteriistade abil märgi soone parema seina piir. Pärast lõikuri paigaldamist töötlevad nad kitsa soone, viimata lõikurit 0,5 mm võrra soovitud sügavusele - ülejäänu viimistluseks. Seejärel nihutatakse lõikur selle lõikeserva laiuse võrra paremale ja tehakse uus soon. Olles sel viisil valinud ettenähtud laiusega soone, tehakse lõikuri viimane, viimistluskäik, liigutades seda piki detaili.

Keskustesse paigaldatud töödeldavat detaili ei tohi lõpuni lõigata: purunenud osa võib tööriista kahjustada. Padrunisse kinnitatud lühikese tüki saab spetsiaalse faasitud lõikeriista abil puhtaks lõigata.

Ettenihe ja lõikekiirus soone ja lahtilõikamisel peaksid olema väiksemad kui silindri töötlemisel, kuna ristlõike- ja eralduslõikuri jäikus ei ole kõrge.

Koonuse pööramine

Noore treija praktikas on koonuste treimine vähem levinud kui muu töö. Lihtsaim viis on väikeste (mitte üle 20 mm) koonuste treimine spetsiaalse laia lõikuriga.

Padrunis fikseeritud detaili välimise või sisemise koonuse valmistamisel kasutatakse teistsugust tehnikat. Pöörates nihiku ülemist osa nurga all, mis on võrdne poole koonuse nurgast selle tipus, töödeldakse detaili lõiketera liigutades nihiku ülemise liuguri abil. Nii teritatakse suhteliselt lühikesi käbisid.

Pikkade ja õrnade koonuste tegemiseks peate nihutama tagumist keskpunkti, nihutama sabapukki teatud kaugusele enda poole või endast eemale.

Kui osa on keskkohtades fikseeritud nii, et koonuse lai osa jääb peatoe juurde, siis tuleb sabapukk enda poole nihutada ja vastupidi, kui sabatugi eemaldub töötavast, siis lai osa koonusest jääb vasakule - sabavarrele.

Sellel koonuse treimise meetodil on tõsine puudus: detaili nihke tõttu tekib tsentrite ja keskmiste aukude kiire ja ebaühtlane kulumine.

Sisepinna töötlemine

Aukude töötlemist saab teha erinevate tööriistadega, olenevalt vajalikust pinnakujust ja töötluse täpsusest. Tootmises on valamisel, sepistamisel või stantsimisel tehtud aukudega toorikud. Noore metallitöölise jaoks leitakse valmis augud peamiselt valandites. Aukude töötlemist tahketes detailides, millel pole ettevalmistatud auke, tuleb alati alustada puurimisega.

Puurimine ja hõõritamine

Treipingil olevad madalad augud puuritakse sulg- ja spiraalsete (silindriliste) puuridega.

Labidatrellil on lame kahe lõikeservaga tera, mis muutub vardaks. Puuri ülaosa nurk on tavaliselt 116–118 °, kuid see võib olenevalt materjali kõvadusest olla 90–140 ° - mida kõvem metall, seda suurem on nurk. Pliiatspuuriga töötlemisel on augu täpsus väike, seetõttu kasutatakse seda siis, kui suurt täpsust pole vaja.

Keerdtrellid on peamine puurimistööriist. Nende puuride töötlemise täpsus on üsna kõrge. Keerdpuur koosneb töötavast ja osast koonuse- või silindrikujulisest varrest, millega trell monteeritakse sabatalda või padrunisse.

Spiraalsed puurid: a - koonilise varrega; b - silindrilise varrega

Puuri tööosa on kahe spiraalse soonega silinder, mis moodustavad puuri lõikeservad. Laastud tuuakse välja mööda samu sooni.

Puuripeal on esi- ja tagapind ning kaks sillaga ühendatud lõiketera. Mööda spiraalseid sooni kulgevad faasid juhivad ja tsentreerivad puurit. Nurga väärtus keerdtrelli ülaosas on sama, mis sulgtrellil ja võib samades piirides muutuda. Puurid on valmistatud legeeritud või kiirterasest. Mõnikord on legeerterasest puurid varustatud karbiidist sisestustega.

Puur kinnitatakse kahel viisil, sõltuvalt varre kujust. Silindrilise varrega puurid kinnitatakse spetsiaalse padruniga sabavarre sisse, koonilise varrega puurid sisestatakse otse suleava avasse.

Võib juhtuda, et koonusvarre on väikese suurusega ja ei mahu auku. Seejärel tuleb kasutada adapterhülsi, mis koos puuriga torgatakse sule sisse.

Adapterihülss koonilise varrega trellidele: 1 - puurivars; 2 - puks.

Puuri sulepeast välja surumiseks peate pöörama käsiratast, et see sabavarda korpusesse pingutada. Kruvi toetub puurivarrele ja surub selle välja. Spetsiaalse hoidiku abil saad puuri ka tööriistahoidikusse kinnitada.

Puurimisel tuleb jälgida, et puur ei viiks külili, vastasel juhul on auk vale ja tööriist võib puruneda. Külvikut toidetakse sabatoe käsiratta aeglase ja ühtlase pöörlemisega või nihiku liigutamisega, kui puur koos hoidikuga on fikseeritud tööriistahoidikusse.

Sügavate aukude puurimisel tuleb aeg-ajalt puur august eemaldada ja soonest laastud eemaldada.

Ava sügavus ei tohiks ületada puuri tööosa pikkust, vastasel juhul ei eemaldata avast laastud ja puur läheb katki. Pimeaukude puurimisel etteantud sügavusele saate puurimissügavust kontrollida sulepeade jaotuste järgi. Kui neid pole, tehakse puurile endale kriidiga märk. Kui puurimisel on kuulda iseloomulikku kriginat, tähendab see, et puur on viltu või tuhm. Puurimine tuleb viivitamatult peatada, eemaldades puuri august. Pärast seda saate masina peatada, välja selgitada ja kõrvaldada kriuksumise põhjus.

Hõõritamine on sama puurimine, kuid suurema läbimõõduga puurimine läbi olemasoleva augu. Seetõttu kehtivad hõõrimisele kõik puurimisreeglid.

Muud sisepindade töötlemise meetodid

Noore treija praktikas võib ette tulla ka sellist juhust, kui soovitud augu läbimõõt on palju suurem kui selle komplekti suurima puuri läbimõõt, kui auku tuleb töödelda soon või teha see koonusekujuliseks. Igal neist juhtumitest on oma töötlemismeetod.

Puurimisaukude puurimine toimub spetsiaalsete puurimislõikuritega - karestamine ja viimistlemine, olenevalt soovitud puhtusest ja töötlemise täpsusest. Pimedate aukude treimiseks mõeldud jämedusfreesid erinevad aukude treimiseks mõeldud karestusfreesidest. Läbivate ja pimeaukude viimistlemine toimub sama viimistluslõikuriga.

Puurimisfreesid: a - töötlemata aukude jaoks; b - pimedate aukude süvis; c - viimistlus

Igavusel on välise treimisega võrreldes omad raskused. Puurivad lõikurid on väikese jäikusega, need tuleb tööriistahoidikust oluliselt välja sirutada. Seetõttu võib lõikur vedruda ja painduda, mis loomulikult mõjutab töötlemise kvaliteeti negatiivselt. Lisaks on raske jälgida lõikuri tööd. Lõikuri lõikekiirus ja etteandekiirus peavad seega olema 10-20% väiksemad kui välise töötlemise korral.

Eriti keeruline on õhukeseseinaliste osade töötlemine. Kinnitades sellise osa padrunisse, on seda lihtne deformeerida ja lõikur valib surutud osadele paksemad laastud. Auk ei ole rangelt silindriline.

Õigeks töötlemiseks puurimisel on lõikur seatud tsentrite tasemele. Seejärel tuleb avada 2-3 mm pikkune auk ja mõõta läbimõõt.

Kui suurus on õige, saate augu puurida kogu pikkuses. Pimeaukude või ääristega aukude puurimisel, samuti puurimisel tehakse lõikurile kriidiga märk, mis näitab puurimise sügavust.

Sisemiste otste lõikamine toimub skoorlõikuritega ning sisesoonte pööramine spetsiaalsete soonelõikuritega, milles lõikeserva laius ühtib täpselt soone laiusega. Lõikur on seatud sobivale sügavusele vastavalt lõikuri korpusel olevale kriidimärgile.

Sisemine soone mõõtmine: joonlaud, nihik ja mall

Lisaks puurimislõikuritele kasutatakse silindriliste aukude puurimiseks süvendeid. Need sarnanevad keerdtrellidega, kuid neil on kolm või neli lõikeserva ja need ei sobi aukude tegemiseks tahkesse materjali.

Spiraalsed sabad: a - kiirterasest; b - kõvasulamist plaatidega

Väga puhtad ja täpsed silindrilised augud tehakse hõõritsatega. Mõlemaid tööriistu ei kasutata augu laiendamiseks, vaid täpse suuruse ja kuju sobitamiseks.

Hõõritsad: a - saba; b - tagasi

Kitsenevate aukude tegemine

Sisemiste koonuste keeramine on ehk kõige keerulisem ülesanne. Töötlemine toimub mitmel viisil. Tihti tehakse koonusekujulised augud, puurides lõiketeraga, keerates samal ajal nihiku ülemist osa.

Tahkesse materjali tuleb esmalt puurida auk. Puurimise hõlbustamiseks võite puurida astmelise augu. Tuleb meeles pidada, et külviku läbimõõt tuleb valida nii, et iga külje kohta jääks 1,5-2 mm varu, mis seejärel eemaldatakse lõikuriga. Pärast pööramist saate kasutada koonusekujulist süvist ja hõõritsat. Kui koonuse kalle on väike, kasutatakse kohe pärast puurimist kooniliste hõõritsuste komplekti.

Viimane peamistest toimingutest, mida treipingil tehakse, on keermestamine.

Mehaaniline keermestamine on võimalik ainult spetsiaalsetel kruvilõikamismasinatel. Lihtsates masinates tehakse seda toimingut käsitsi. Eespool on kirjeldatud välis- ja sisekeermete käsitsi valmistamise tehnikaid.

Mõõtevahend

Treimisel kasutatakse sama tööriista, mis metallitöötlemisel: terasjoonlauda, nihikuid, nihikuid ja muud. Neid on juba varem mainitud. Uued võivad siin olla erinevad mustrid, mida noor meister ise teeb. Need on eriti mugavad mitme identse osa valmistamisel.

Pidage meeles, et kõiki mõõtmisi saab teha alles pärast masina täielikku seiskumist. Ole ettevaatlik! Ärge mõõtke pöörlevat osa!

Ettevaatusabinõud

Treipingil töötades peate järgima järgmisi reegleid:

1) masinaga on võimalik alustada tööd alles pärast masina ja töötlemismeetoditega üksikasjalikku tutvumist;

2) mitte töötada rikkis masina või kasutuskõlbmatu (nüri) tööriistaga;

3) kindlalt fikseerima detaili ja jälgima ümbrisseadmete töökorda;

4) ära tööta avaras riietuses: seo randmelt varrukad, peida pikad juuksed peakatte alla;

5) õigeaegselt eemaldama laastud ja hoidma töökohal korda;

6) ära peata pöörlevat padrunit kätega;

7) Rikke korral lülitage masin kohe välja.

Masina hooldus

Mida hoolikamalt masinat hooldada, seda paremini ja kauem see töötab. Seda lihtsat reeglit tuleks kindlalt meeles pidada ja hoolikalt järgida. Treipingi hooldus on järgmine.

Peaasi on kõigi hõõrduvate osade määrimine. Enne töö alustamist on vaja masin üle vaadata ja kontrollida, kas määrimine on piisav. Laagrite määrimist tuleks kõige täpsemalt jälgida, täites määrdeliitmikud ja määrdeavad mootoriõliga. Õnnetuse vältimiseks tuleb masin sel ajal seisata.

Pärast tööd peate masina puhastama, eemaldama laastud, pühkima juhtalused ja pidurisadulad ning määrima need õhukese õlikihiga.

Spindli ja sabaotsa koonuse augud peavad olema täiesti puhtad. Masina täpsus sõltub nende heast seisukorrast.

Enne töö alustamist tuleks kontrollida ka veorihma seisukorda. Seda tuleb kaitsta õlipritsmete ja -tilkade eest, kuna õline rihm libiseb ja töötab kiiresti. Rihmapinge ei tohiks olla liiga tugev, aga ka mitte liiga nõrk: lõdvalt pingutatud rihm libiseb ning tugeva pinge korral laagrid kuumenevad ja kuluvad kiiresti. Ka veorihma kaitse peaks olema korras.

Loe rohkem:

- Treipingil tehtud põhitööd

Seesama @soklakov vastas minu vastulausele, et sellisest kontrollimisest ei pruugi piisata, et see on "juba midagi". minu arust võib selline lihtsustatud mudeli järgi kontrollimine tähendada ainult seda, et me ei ajanud sassi, rakendame kõik GU-d, kontaktid jne õigesti .. seevastu algses mudelis arvutamisel on seal võib olla palju arvestamata variante, rääkimata sellest, kas üldiselt programm ise arvutab õigesti nii keerulise geomeetria .. tegite selle nullist?) disainer joonistas cad, kalkulaator arvutas sai - eks? tegelikult see konkreetne kamraad pole arendaja)) see joonis on uuesti avaldatud / parandatud vastavalt Peterburi projekteerimisbüroost saadetud originaalile .. seega tuleb neid kiita)) kuulujuttude järgi oli see, noh, seda pole selle osa jaoks vaja .. ja casting sobib;)

aga kui võtta Bugatti Veyroni pea, kuidas nad seda teevad? noh, MB, kui mitte 3D-printer, siis peale valatud toorikut järgneb 20-30 karusnaha töötlemise toimingut, lihvitakse kuni R0,05 ja täpsemalt ma arvan)))

Küsimus on erinev, aga kas selle osa jaoks on vaja ülitäpsust? Tegelikult on seal bussipeatus. Ja mis puutub tugevusse, siis see pole seadme põhi, lisaks ühele funktsioonile, mis tõesti nõuab jõudu, silindri “sulgemiseks”, on sellel palju muid, hunniku erinevate kanalite asukoht ja mootori muude osade alus. Nii selgub, et peate tõesti arvutama ainult väikese osa ja kõik muu kinnitub ja tugevdab kogu keha.

Töötati välja silindri löögi arvutusmudel (tegelikult pannakse silindrile kaks suurema läbimõõduga rõngast, sellise löögi osade materjaliks on erinevad metallid) terasplaadile. Kõik osad on modelleeritud SPH elementidega. Algselt töötati mudel välja versioonis R7, kuid selles pole Section_SPH_Interaction elementide sõnastust. See sõnastus on vajalik selleks, et ühes arvutusmudelis oleks võimalik kasutada nii standardset SPH elementide kontaktimeetodit kui ka sõlmedevahelise kontakti meetodit. See määratakse DEFINE_SPH_COUPLING kaudu. Leidsime kolleegidelt R11 versiooni, kuid arvutamist alustades juhtub midagi seletamatut. Esiteks hüppas arvutusaeg 15 minutilt 20 tunnini, seejärel on hoiatused (Hoiatused) tüüpi: Hoiatus 41123

Kallis @andrey2147! Vabandan juba ette kriitika pärast, minu arvates konstruktiivne. Enam kui poole sajandi pikkuse praktika jooksul olen kohanud käsitöölisi "kuldsete kätega" (kirjutan seda irooniata), kes ei hooli sellest, mida parandada - lennukit, tööpinke, CNC-d jne. Kuid enne jootekolbiga vanasse usaldusväärsesse Saksa tehnikasse meelitamist oli vaja kõik üle kontrollida ja katsetada, et kogu põhidokumentatsioon oleks olemas. Edu siiski.

Küsimused pole mulle, aga soklakov (ja mitmed teised mulle tuttavad raamatupidajad) vaidlevad vastu, et milliseid arvutusi peaks alati analüütika kontrollima (kontrollima). Ma ei oska selle kohta kvalifikatsiooni puudumise tõttu midagi öelda. Olen disainer ja kui mul on vaja midagi arvutada, siis sageli on selle jaoks kõik juba välja mõeldud ja kirjutatud. Ja minu tagasihoidlike ülesannete jaoks on SW Simulation täiesti piisav, vähemalt 8-aastase praktika jaoks ei purunenud ega paindunud midagi nii palju, kui see oli mõeldud.

80ndatel võisid nad välismaistest näidistest rumalalt tehnoloogiat slamida, midagi väga välja ei arvutanud. 1 rubla FEM-is arvutamise kulud, 10 eksperimendi eest, 100 prototüübi eest, 1000 seeriaviisi eest - see on tsiviilelus, kus inimesed vajavad igal viisil müügist rüüste. Need. kui sa praegu FEM-is korpust ei arvuta, siis sa ei teeni midagi. Keha ise on nüüd geomeetriliselt palju keerulisem ja näeb välja nagu vereringesüsteemiga bioloogiline kude - te ei saa analüüsida. Jah, ja need juhtumid - iga üle mäe kaubandus võib viilida, vaadake autode arvu ja marki. Ja sel ajal saagivad seltsimehed üle mäe 100 500 uut uuel kujul hoonet. Tere tulemast maailma, kus arengukiirus sõltub sellest, kas teil on raha või mitte. Korpuse käsitlemine analüütikuna on midagi akadeemilist või sõjalist, lühidalt kaugemale kui hea ja kurja. Rüüst ei eraldata akadeemikutele ja sõdalastele seerianäidiste jaoks, see ei tööta tsiviilriietes. Jällegi ei kuulnud nad katsest. Prügi jaoks on analüütikaga saak, kalli tarkvaraga prügi jaoks on raha, aga metallitükist ei saa kuidagi masinal rauatükki lõigata. Minu meelest hindab keegi siin kõvasti üle varianti "me ei tee vigu, riistvaras on kohe kõik perfektne - kasutame ju ANSYS-i, ept"

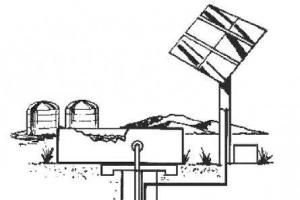

Nende osade hulka kuuluvad ekstsentrikud, ekstsentrilised rullid, väntvõllid, mille eripäraks on mitme pöörlemispinna olemasolu rangelt paralleelsete telgedega. Nende telgede paralleelsuse, nendevahelise kauguse ja nurgaasendi tagamine (näiteks väntvõllide töötlemisel) on üks ülesannetest, mis tekib ekstsentriliste detailide töötlemisel.

Tüüpiline ekstsentrik on näidatud joonisel fig. 211, a. Sellel osal peavad olema pinnad A ja B ning auk C töödeldud ning pinnal A on telg 0 1 0 1 ja pinnal B telg 0 2 0 2, mis ei lange kokku esimesega ja asub sellest kaugusel e. Lisaks peavad kõik detaili otsapinnad olema töödeldud. Üks võimalus ekstsentrikute töötlemiseks on järgmine. Nelja lõuaga padrunisse pinna A jaoks kinnitatud detaili jaoks töödeldakse pind B, auk C ja töötlemiseks saadaolevad otsad. Seejärel asetatakse detail tornile, mille keskavad on välispinna suhtes nihutatud väärtusega e. Pärast südamiku paigaldamist töödeldakse detaili pind A ja viimane otspind.

Riis. 211. Ekstsentrik (a) ja selle töötlemine (b)

Sellise südamiku puudumisel saab vaadeldavat ekstsentrikut töödelda järgmiselt. Pärast ekstsentriku kinnitamist nelja lõuaga padrunisse pinna B jaoks on vaja töödelda ekstsentriku pinda A ja selle vasakut otsa (vastavalt joonisele 211, a). Pärast seda kinnitatakse ekstsentrik (joonis 211, b) töödeldud pinna A jaoks samasse kassetti.

Pinnatelje vajaliku nihke kontrollimiseks väärtuse e järgi saate teha järgmist. Viies tagumise otsaga ettepoole monteeritud lõikuri detaili pinnale A, mõõta kliirensit T. Sel hetkel tuleb detail paigaldada nii, et pinna A “kõrgeim” punkt asetseks vastu lõikur (joonis 211, b). Pärast seda mõõtmist pöörab osa koos kassetiga 180 ° nii, et pinna A "madalaim" punkt on lõikuri otsa vastas (joonis 211, c) ja mõõtke uuesti selle pinna ja lõikuri otsa vaheline lõtk. Kui kliirens osutus võrdseks T + 2e, võite alustada pinna B pööramist, töödelda auku C ja detaili parempoolseid (vastavalt joonisele 211, c) otspindu. Enamasti tuleb detaili liigutada mitu korda ja teha ülaltoodud mõõtmised sama palju kordi.

Kriiditükiga saab määrata pinna A kõrgeima punkti, nagu nelja lõuaga padruni detaili paigalduse kontrollimisel. Kui detaili aeglaselt pöörata, puudutab kriit seda ja teeb pinna kõrgeima osa joonena märgi, mille keskel on selle pinna kõrgeim punkt. Selle madalaim punkt asub ilmselt vastasküljel.

Väikese väärtusega e, kontrollides vastavalt joonisele fig. 211, b, saab teha tööriistahoidikusse kinnitatud indikaatori abil. Sel juhul surutakse indikaatornupp vastu aeglaselt pöörleva detaili pinda A, noole vibratsiooni järgi saab hinnata selle pinna nihke suurust masina spindli pöörlemistelje suhtes.

Ekstsentriliste rullide töötlemine. Selliste osade töötlemine toimub padrunis või keskustes. Esimesel juhul saavutatakse rulli pindade vajalik nihe ülalkirjeldatud meetoditega ja teisel juhul, kasutades kahte paari tsentraalseid avasid (joonis 212), mis asuvad rulli otstes. 0 1 0 1 teljel paiknevat esimest aukude paari kasutatakse D läbimõõduga pinna treimisel ja teist 0 2 0 2 teljel paiknevat paari pinna d treimisel. Teljed 0 1 0 1 ja 0 2 0 2 asuvad kaugusel, mis on võrdne nõutava ekstsentrilisusega e.

Riis. 212. Ekstsentrirulli töötlemine

Selle mõõtme täpsus sõltub antud juhul õigest joondusest, mis viiakse läbi vastavalt märgistusele või piki rakist.