ಒಂದು ಲೇಥ್ನಲ್ಲಿ ವಿಲಕ್ಷಣಗಳನ್ನು ತಿರುಗಿಸುವುದು. ಸ್ಕ್ರೂ-ಕಟಿಂಗ್ ಲ್ಯಾಥ್ಸ್ನಲ್ಲಿ ಕೆಲಸ ಮಾಡಿ. ಟ್ರಿಮ್ಮಿಂಗ್ ತುದಿಗಳು ಮತ್ತು ಗೋಡೆಯ ಅಂಚುಗಳು

ವಿಲಕ್ಷಣ (ತಪ್ಪಾಗಿ ಜೋಡಿಸಲಾದ) ಪ್ರತ್ಯೇಕ ಮೇಲ್ಮೈಗಳ ಅಕ್ಷಗಳು ಸರಿದೂಗಿಸುವ ಭಾಗಗಳಾಗಿವೆ, ಆದರೆ ಇತರ ಮೇಲ್ಮೈಗಳ ಅಕ್ಷಗಳಿಗೆ ಸಮಾನಾಂತರವಾಗಿರುತ್ತವೆ. ಈ ಭಾಗಗಳಲ್ಲಿ ವಿಲಕ್ಷಣ ಕ್ಯಾಮ್ಗಳು ಸೇರಿವೆ (ರಂಧ್ರದ ಅಕ್ಷವು ಡಿಸ್ಕ್ನ ಅಕ್ಷದೊಂದಿಗೆ ಹೊಂದಿಕೆಯಾಗುವುದಿಲ್ಲ - ಚಿತ್ರ 309, ಎ, ಬಿ), ವಿಲಕ್ಷಣ ರೋಲರುಗಳು (ಟ್ರನಿಯನ್ ಅಕ್ಷವನ್ನು ಶಾಫ್ಟ್ನ ಅಕ್ಷದಿಂದ ಸರಿದೂಗಿಸಲಾಗುತ್ತದೆ - ಚಿತ್ರ 310), ಕ್ರ್ಯಾಂಕ್ಶಾಫ್ಟ್ಗಳು (ಕನೆಕ್ಟಿಂಗ್ ರಾಡ್ ಜರ್ನಲ್ಗಳ ಅಕ್ಷಗಳು

ಮುಖ್ಯ ನಿಯತಕಾಲಿಕಗಳ ಅಕ್ಷಗಳಿಗೆ ಸಂಬಂಧಿಸಿದಂತೆ ಸ್ಥಳಾಂತರಗೊಂಡಿದೆ - ಅಂಜೂರ. 311)

ವಿಲಕ್ಷಣ ಕ್ಯಾಮೆರಾಗಳ ಯಂತ್ರ. ವಿಲಕ್ಷಣ ಕ್ಯಾಮೆರಾಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಎರಡು ಮಾರ್ಗಗಳಿವೆ: ಮೊದಲ ಸಂದರ್ಭದಲ್ಲಿ, ಡಿಸ್ಕ್ನ ಹೊರ ಮೇಲ್ಮೈಯನ್ನು ಸಂಸ್ಕರಿಸಿದ ನಂತರ ರಂಧ್ರವನ್ನು ಕೊರೆಯಲಾಗುತ್ತದೆ, ಎರಡನೆಯದರಲ್ಲಿ, ರಂಧ್ರವನ್ನು ಮೊದಲು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ, ನಂತರ, ಅದರ ಆಧಾರದ ಮೇಲೆ, ಹೊರ ಮೇಲ್ಮೈಯನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ.

ಮೊದಲ ದಾರಿ. ಪೂರ್ವ-ತಿರುಗಿದ ಡಿಸ್ಕ್ ಅನ್ನು ನಾಲ್ಕು-ದವಡೆಯ ಚಕ್ (Fig. 312) ನಲ್ಲಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲಾಗಿದೆ, ಮಧ್ಯದ 0 ಸ್ಥಾನವನ್ನು ದಪ್ಪ ಗೇಜ್ನೊಂದಿಗೆ ಜೋಡಿಸಲಾಗಿದೆ. ನಂತರ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಅನ್ನು ಇರಿಸಲಾಗುತ್ತದೆ ಆದ್ದರಿಂದ ಅದರ ಕ್ಯಾಮ್ಗಳು ಅಡ್ಡಲಾಗಿ ನೆಲೆಗೊಂಡಿವೆ, ಟೂಲ್ ಹೋಲ್ಡರ್ನಲ್ಲಿ ಜೋಡಿಸಲಾದ ಕಟ್ಟರ್ ಅಥವಾ ಲೋಹದ ರಾಡ್ ಅನ್ನು ವರ್ಕ್ಪೀಸ್ಗೆ ತರಲಾಗುತ್ತದೆ. ಅಡ್ಡ ಬೆಂಬಲದ ಅಂಗದಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ನೊಂದಿಗೆ ರಾಡ್ನ ಸಂಪರ್ಕಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಒಂದು ವಿಭಾಗವನ್ನು ಗಮನಿಸಬಹುದು. ಟ್ರಾನ್ಸ್ವರ್ಸ್ ಕ್ಯಾಲಿಪರ್ನ ಹ್ಯಾಂಡಲ್ನೊಂದಿಗೆ, ರಾಡ್ ಅನ್ನು ವಿಕೇಂದ್ರೀಯತೆಯ ಪ್ರಮಾಣದಿಂದ ತನ್ನ ಕಡೆಗೆ ಎಳೆಯಲಾಗುತ್ತದೆ e (ತಿರುಪು ಮತ್ತು ಕ್ಯಾಲಿಪರ್ ನಟ್ ನಡುವಿನ ಆಟವನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕು). ನಂತರ ವರ್ಕ್ಪೀಸ್ ರಾಡ್ ಅನ್ನು ಸಂಪರ್ಕಿಸುವವರೆಗೆ ಕ್ಯಾಮ್ಗಳನ್ನು ಸ್ಥಳಾಂತರಿಸಲಾಗುತ್ತದೆ. ಸಂಪರ್ಕ (ಕ್ಲ್ಯಾಂಪ್) ಅನ್ನು ರಾಡ್ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ ನಡುವೆ ಸೆಟೆದುಕೊಂಡ ಕಾಗದದ ತುಂಡಿನಿಂದ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ; ಕಾಗದವು ಸ್ವಲ್ಪ ಪ್ರತಿರೋಧದಿಂದ ಹೊರಬರಬೇಕು. ಈಗ ವಿಲಕ್ಷಣ ರಂಧ್ರ 02 ರ ಮಧ್ಯಭಾಗವು ಸ್ಪಿಂಡಲ್ನ ಅಕ್ಷಕ್ಕೆ ವಿರುದ್ಧವಾಗಿರುತ್ತದೆ ಮತ್ತು ವಿಕೇಂದ್ರೀಯತೆ ಇ ನಿರ್ವಹಿಸಲ್ಪಡುತ್ತದೆ: ನೀವು ರಂಧ್ರವನ್ನು ಕೊರೆದು ಕೊರೆಯಬಹುದು (ಅಥವಾ ರೀಮ್) ಮಾಡಬಹುದು.

ಹೆಚ್ಚು ನಿಖರವಾಗಿ (0.01 ಮಿಮೀ ನಿಖರತೆಯೊಂದಿಗೆ), ಭಾಗಗಳ ವಿಲಕ್ಷಣಗಳ ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ಕ್ಯಾಮ್ಗಳ ಸ್ಥಳಾಂತರದ ನಿಯಂತ್ರಣವನ್ನು ಟೂಲ್ ಹೋಲ್ಡರ್ನಲ್ಲಿ ನಿಗದಿಪಡಿಸಲಾದ ಸೂಚಕದಿಂದ ನಡೆಸಲಾಗುತ್ತದೆ.

ಎರಡನೇ ದಾರಿ. ಡಿಸ್ಕ್ ಅನ್ನು ಮ್ಯಾಂಡ್ರೆಲ್ನಲ್ಲಿ ಪೂರ್ವ-ಯಂತ್ರಗೊಳಿಸಿದ ರಂಧ್ರದೊಂದಿಗೆ ಜೋಡಿಸಲಾಗಿದೆ, ಇದು ನಾಲ್ಕು ದವಡೆಯ ಚಕ್ನಲ್ಲಿ ಸ್ಥಿರವಾಗಿದೆ ಮತ್ತು ಮೇಲೆ ವಿವರಿಸಿದ ರೀತಿಯಲ್ಲಿ ವಿಕೇಂದ್ರೀಯತೆಗೆ ವರ್ಗಾಯಿಸಲಾಗುತ್ತದೆ. ಸೆಂಟರ್ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳ ಮೇಲೆ ಯಂತ್ರವು ಸಹ ಸಾಧ್ಯವಿದೆ (ಚಿತ್ರ 313). ಪೂರ್ವ-ಕೊರೆಯಲಾದ ಆಫ್ಸೆಟ್ ರಂಧ್ರಗಳೊಂದಿಗೆ, ಯಂತ್ರದ ಕೇಂದ್ರಗಳಲ್ಲಿ ಮ್ಯಾಂಡ್ರೆಲ್ ಅನ್ನು ಸ್ಥಾಪಿಸಲಾಗಿದೆ. ವಿಲಕ್ಷಣ ರೋಲರುಗಳ ಸಂಸ್ಕರಣೆ. ಶಾರ್ಟ್* ವಿಲಕ್ಷಣ ಪಿನ್ಗಳನ್ನು (ಆಫ್ಸೆಟ್ ಟ್ರೂನಿಯನ್ಗಳು) ಮೇಲೆ ವಿವರಿಸಿದಂತೆ ನಾಲ್ಕು-ದವಡೆಯ ಆಫ್ಸೆಟ್ ಚಕ್ನಲ್ಲಿ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ಉದ್ದದ ವಿಲಕ್ಷಣ ರೋಲರುಗಳನ್ನು ಕೇಂದ್ರಗಳಲ್ಲಿ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ರೋಲರುಗಳ ತುದಿಯಲ್ಲಿರುವ ಕೇಂದ್ರ ರಂಧ್ರಗಳನ್ನು ವಿಶೇಷ ಸಾಧನಗಳನ್ನು ಗುರುತಿಸುವ ಮೂಲಕ ಅಥವಾ ಬಳಸುವುದರ ಮೂಲಕ ಕೊರೆಯುವ ಯಂತ್ರದಲ್ಲಿ ಮುಂಚಿತವಾಗಿ ಕೊರೆಯಲಾಗುತ್ತದೆ. ಮೊದಲನೆಯದಾಗಿ, ಶಾಫ್ಟ್ನ ಅಕ್ಷಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಮಧ್ಯದ ರಂಧ್ರಗಳ A ಯಲ್ಲಿ ಶಾಫ್ಟ್ ಅನ್ನು ಸ್ಥಾಪಿಸಲಾಗಿದೆ ಮತ್ತು ಮುಖ್ಯ (ಮುಖ್ಯ) ಕುತ್ತಿಗೆಗಳನ್ನು ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರ ಆಫ್ಸೆಟ್ ಸೆಂಟರ್ ರಂಧ್ರಗಳ ಮೇಲೆ ಕೇಂದ್ರದಲ್ಲಿ ಶಾಫ್ಟ್ ಅನ್ನು ಸ್ಥಾಪಿಸಲಾಗಿದೆ £> 1 II2 ಮತ್ತು ವಿಲಕ್ಷಣ ಕುತ್ತಿಗೆಗಳನ್ನು ತಿರುಗಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 311 ನೋಡಿ).

ಕ್ರ್ಯಾಂಕ್ಶಾಫ್ಟ್ಗಳ ಸಂಸ್ಕರಣೆ. ವಿಲಕ್ಷಣ ಕತ್ತಿನ ಅಕ್ಷವು ಕ್ರ್ಯಾಂಕ್ಶಾಫ್ಟ್ ಖಾಲಿಯನ್ನು ಮೀರಿ ಹೋದರೆ, ಈ ಕುತ್ತಿಗೆಯನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು, ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಮಧ್ಯದಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾಗಿದೆ

ವಿಶಾಲವಾದ ತೊಳೆಯುವ ಯಂತ್ರ (ಚಿತ್ರ 314). ಕೇಂದ್ರಾಪಗಾಮಿ ತೊಳೆಯುವ ಯಂತ್ರಗಳು 2 ಮತ್ತು 3 ಶಾಫ್ಟ್ನ ಮುಖ್ಯ ಜರ್ನಲ್ಗಳಲ್ಲಿ ಜೋಡಿಸಲ್ಪಟ್ಟಿವೆ. ಕೇಂದ್ರಾಪಗಾಮಿ ತೊಳೆಯುವವರ ತುದಿಗಳಲ್ಲಿ, ಕೇಂದ್ರ ರಂಧ್ರಗಳನ್ನು ಮುಖ್ಯ ನಿಯತಕಾಲಿಕಗಳ ಅಕ್ಷದಿಂದ ನೀಡಿದ ಆಫ್ಸೆಟ್ನೊಂದಿಗೆ ಕೊರೆಯಲಾಗುತ್ತದೆ. ವಿಲಕ್ಷಣ ಕುತ್ತಿಗೆಯನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ, ತೊಳೆಯುವವರ ಆಫ್ಸೆಟ್ ಸೆಂಟರ್ ರಂಧ್ರಗಳ ಮೇಲೆ ಕೇಂದ್ರಗಳಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಸ್ಥಾಪಿಸಲಾಗಿದೆ. ಸ್ಪೇಸರ್ಸ್ 5 ವರ್ಕ್ಪೀಸ್ನ ಬಿಗಿತವನ್ನು ಹೆಚ್ಚಿಸಲು ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ. ಕೌಂಟರ್ವೈಟ್ಗಳು 4, 6 ವರ್ಕ್ಪೀಸ್ನ ಸ್ಥಳಾಂತರಗೊಂಡ ಭಾಗಗಳನ್ನು ಸಮತೋಲನಗೊಳಿಸುತ್ತದೆ. ತಿರುವು ಮುಂದುವರೆದಂತೆ, ವರ್ಕ್ಪೀಸ್ನ ತೂಕವು ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಕೌಂಟರ್ವೈಟ್ಗಳನ್ನು ಹಗುರವಾದವುಗಳೊಂದಿಗೆ ಬದಲಾಯಿಸಲಾಗುತ್ತದೆ.

ಡಿಸ್ಕ್ ಅನ್ನು ಎದುರಿಸಲು ಹಿಂದಿನ ಟೂಲ್ ಹೋಲ್ಡರ್ ಅನ್ನು ಬಳಸಲು:

1 - ಹಿಂದಿನ ಟೂಲ್ ಹೋಲ್ಡರ್, 2 - ಬೆಂಬಲದ ಅಡ್ಡ ಸ್ಲೈಡ್, 3 - ಡಿಸ್ಕ್ನ ಕೊನೆಯ ಮುಖವನ್ನು ಕತ್ತರಿಸಲು ಮುಂಭಾಗದ ಟೂಲ್ ಹೋಲ್ಡರ್. ಆರ್<-зеи, закрепленный в переднем резцедержателе 3, выполняет подрезание, начиная от наружной поверхности до середині»! торца, а резец, закрепленный в заднем резцедержателе 1, осуществляет подрезание отверстия также до середины торца. Путь прохода инструмента в два раза меньше ширины торцовой поверхности заготовки, что сокращает время на обработку торца в два раза. Чистовой проход выполняется одним резцом. На рис. 329 показана схема наладки станка на обработку ступенчатого валика с применением заднего резцедержателя в сочетании с многорезцовой наладкой. Резцы 1 и 2, закрепленные в переднем резцедержателе, производят наружную обточку ступеней, а резцы, закрепленные в заднем резцедержателе, совершают только поперечную подачу и служат для снятия фасок (резцы 3, 5) и для прорезания канавки (резец 4).

ಯಂತ್ರ ಉಪಕರಣಗಳು 1K62, 16K20 ಮತ್ತು 1P611GІ ಹಿಂದಿನ ಉಪಕರಣ ಹೊಂದಿರುವವರು ಸರಬರಾಜು ಮಾಡಲಾಗುತ್ತದೆ. ಹಳೆಯ ವಿನ್ಯಾಸಗಳ ಯಂತ್ರಗಳು ಆಗಿರಬಹುದು

ವಿಶೇಷ ಉಪಕರಣಗಳ ತಯಾರಿಕೆಯಿಲ್ಲದೆ ಯಂತ್ರದ ಬಹು-ಕತ್ತರಿಸುವ ಹೊಂದಾಣಿಕೆಯನ್ನು ಕೈಗೊಳ್ಳಲು ಸಾಧ್ಯವಿದೆ, ಇದಕ್ಕಾಗಿ ಸಾಂಪ್ರದಾಯಿಕ ಟೂಲ್ ಹೋಲ್ಡರ್ ಬಳಸಿ. ಹಿಂಭಾಗದ (ಹೆಚ್ಚುವರಿ) ಟೂಲ್ ಹೋಲ್ಡರ್ನ ಬಳಕೆಯು ಹಲವಾರು ತಿರುವು ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ವೇಗಗೊಳಿಸಲು ನಿಮಗೆ ಅನುಮತಿಸುತ್ತದೆ: ಏಕಕಾಲದಲ್ಲಿ ಬಾಹ್ಯ ಮತ್ತು ಆಂತರಿಕ ಸಂಸ್ಕರಣೆಯನ್ನು ಕೈಗೊಳ್ಳಿ; ಮುಂಭಾಗ ಮತ್ತು ಹಿಂದೆ ಇರುವ ಬಾಚಿಹಲ್ಲುಗಳೊಂದಿಗೆ ರೇಖಾಂಶದ ತಿರುವು; ಕ್ಯಾಲಿಪರ್ನ ರಿವರ್ಸ್ ಸ್ಟ್ರೋಕ್ ಬಳಸಿ ಥ್ರೆಡಿಂಗ್; ಗ್ರೂವಿಂಗ್ ಮತ್ತು ಚೇಂಫರಿಂಗ್, ಇತ್ಯಾದಿ. ಅಂಜೂರದಲ್ಲಿ. 328 ಹಿಂದಿನ ಟೂಲ್ ಪೋಸ್ಟ್ನ ಬಳಕೆಯನ್ನು ತೋರಿಸುತ್ತದೆ

ಮಿ ರೇಖಾಂಶ ಮತ್ತು ಅಡ್ಡ ಚಲನೆಯು ಕಟ್ಟರ್ನ ಹೊಂದಾಣಿಕೆಯ ಚಲನೆಯನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ.

ಬಳಸಿ ಮುಂಭಾಗದ ಟೂಲ್ ಪೋಸ್ಟ್ನ ಮಲ್ಟಿ-ಟೂಲ್ ಸೆಟ್ಟಿಂಗ್ನ ಸಂಯೋಜನೆ

ಬೋರಿಂಗ್ ಆಂತರಿಕ ಗೋಳಗಳಿಗಾಗಿ K. ಸೆಮಿನ್ಸ್ಕಿಯಲ್ಲಿ 332 ಸಾಧನ:

1 - ವಸಂತ, 2 - ರ್ಯಾಕ್, ಎಸ್ - ಗೇರ್-, 4 - ವಸತಿ, 5 - ಪಟ್ಟಿ

ಹಿಂಭಾಗದ ಟೂಲ್ ಪೋಸ್ಟ್ ನಿಬ್ ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ನಾಟಕೀಯ ಹೆಚ್ಚಳವನ್ನು ಒದಗಿಸುತ್ತದೆ.

"ಮುಂದೆ" ಕಟ್ಟರ್ಗಳ ಏಕಪಕ್ಷೀಯ ಅನುಸ್ಥಾಪನೆಯ ಹೊಂದಾಣಿಕೆ ಸಹ ಪರಿಣಾಮಕಾರಿಯಾಗಿದೆ. ಹೊಂದಾಣಿಕೆ (Fig. 331, a) ಕಟ್ಟರ್ಗಳು / ಮತ್ತು 2 ಹಂತಗಳನ್ನು ಗ್ರೈಂಡ್ ಮಾಡಲು (ಎಡದಿಂದ ಬಲಕ್ಕೆ ಫೀಡ್) ಅನುಮತಿಸುತ್ತದೆ, ಕಟ್ಟರ್ 2 ನೊಂದಿಗೆ ತೋಡು ಕತ್ತರಿಸಿ, ಮತ್ತು ಕಟ್ಟರ್ 3 ಮತ್ತು ಚೇಂಫರ್ನೊಂದಿಗೆ ಅಂತ್ಯವನ್ನು ಕತ್ತರಿಸಿ. ಕಟ್ಟರ್ಗಳನ್ನು ಹೆಚ್ಚುವರಿ ಟೂಲ್ ಹೋಲ್ಡರ್ನಲ್ಲಿ ನಿವಾರಿಸಲಾಗಿದೆ. ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಿರುವ ಸೆಟಪ್ನಲ್ಲಿ. 331, ಬಿ, ಎರಡು ಕಟ್ಟರ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: ಬೋರಿಂಗ್ 4 ಮತ್ತು ಥ್ರಸ್ಟ್ 5. ಸಂಸ್ಕರಣೆಯ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಪ್ರಮುಖ ವಿಧಾನವೆಂದರೆ ವಿವಿಧ ಯಂತ್ರೋಪಕರಣಗಳ ಬಳಕೆ.

ನವೀನ ಟರ್ನರ್ನ ಅನುಭವ, ರಾಜ್ಯ ಪ್ರಶಸ್ತಿ ವಿಜೇತ, ಉಕ್ರೇನಿಯನ್ ಎಸ್ಎಸ್ಆರ್ನ ಗೌರವಾನ್ವಿತ ಸಂಶೋಧಕ ವಿ.ಕೆ. 332 ಮತ್ತು 333 ಆಂತರಿಕ ಗೋಳಾಕಾರದ (ಗೋಳಾಕಾರದ) ಮತ್ತು ಶಂಕುವಿನಾಕಾರದ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಸೆಮಿನ್ಸ್ಕಿಯ ಸಾಧನಗಳನ್ನು ತೋರಿಸಲಾಗಿದೆ.

333 ಸಾಧನ V. K - ಟಾಪ್ ಕ್ಯಾಲಿಪರ್ನ ಸ್ವಯಂಚಾಲಿತ ಪೂರೈಕೆಯೊಂದಿಗೆ ಶಂಕುವಿನಾಕಾರದ ಮೇಲ್ಮೈಗಳನ್ನು ತಯಾರಿಸಲು ಸೆಮಿನ್ಸ್ಕಿ:

ಲ್ಯಾಥ್ಗಳಲ್ಲಿ ಸಂಸ್ಕರಿಸುವ ಮೂಲಕ 334 ಭಾಗಗಳನ್ನು ಉತ್ಪಾದಿಸಲಾಗುತ್ತದೆ.

ಲ್ಯಾಥ್ಗಳು ಮುಖ್ಯವಾಗಿ ಸ್ಪಿಂಡಲ್ ಅಕ್ಷಕ್ಕೆ (ಸಿಲಿಂಡರಾಕಾರದ, ಶಂಕುವಿನಾಕಾರದ, ಆಕಾರದ, ತಿರುಪು ಮತ್ತು ಮುಖ) ಕ್ರಾಂತಿಯ ಏಕಾಕ್ಷ ಮೇಲ್ಮೈಗಳನ್ನು ಸಂಸ್ಕರಿಸಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಯಂತ್ರಗಳ ದೊಡ್ಡ ಗುಂಪನ್ನು ಒಳಗೊಂಡಿವೆ. ಶಾಫ್ಟ್ಗಳಂತಹ ಭಾಗಗಳ ಹೊರ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು, ಕೇಂದ್ರ ಮತ್ತು ಮಧ್ಯವಿಲ್ಲದ ಲ್ಯಾಥ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಬುಶಿಂಗ್ಗಳು ಮತ್ತು ಉಂಗುರಗಳಂತಹ ಭಾಗಗಳ ಕೇಂದ್ರೀಕೃತ ಮೇಲ್ಮೈಗಳನ್ನು ಕೇಂದ್ರ ತಿರುವು ಮತ್ತು ಚಕ್ ಲೇಥ್ಗಳ ಮೇಲೆ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ಡಿಸ್ಕ್ಗಳಂತಹ ಭಾಗಗಳನ್ನು (ಗಮನಾರ್ಹವಾದ ಅಂತಿಮ ಮೇಲ್ಮೈಗಳೊಂದಿಗೆ) ಮುಂಭಾಗದ ಲ್ಯಾಥ್ಗಳ ಮೇಲೆ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ, ಇದು ಕೇಂದ್ರ ಯಂತ್ರಗಳಿಗಿಂತ ಸಣ್ಣ ಪ್ರದೇಶವನ್ನು ಆಕ್ರಮಿಸುತ್ತದೆ ಮತ್ತು ಭಾಗದ ಹೊರ ಮತ್ತು ಒಳಗಿನ ಕೊನೆಯ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿದೆ. ಫೇಸ್ ಲ್ಯಾಥ್ಗಳು ಸ್ಥಿರವಾದ ಕತ್ತರಿಸುವ ವೇಗವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಸಾಧನಗಳನ್ನು ಹೊಂದಿವೆ, ಜೊತೆಗೆ ಮುಖದ ಎಳೆಗಳನ್ನು (ಸುರುಳಿಗಳು) ಕತ್ತರಿಸುವ ಸಾಧನಗಳನ್ನು ಹೊಂದಿವೆ.

ವರ್ಕ್ಪೀಸ್ಗಳ ರೇಖಾಂಶದ ಫೀಡ್ನೊಂದಿಗೆ ಮಲ್ಟಿ-ಕಟಿಂಗ್ ಹೆಡ್ಗಳನ್ನು ತಿರುಗಿಸುವ ಮೂಲಕ ಸೆಂಟರ್ಲೆಸ್ ಲ್ಯಾಥ್ಗಳ ಮೇಲೆ ಯಂತ್ರವನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ. ಈ ಯಂತ್ರಗಳಲ್ಲಿ, ಪೈಪ್ಗಳನ್ನು ತಿರುಗಿಸಲಾಗುತ್ತದೆ, ಸಿಲಿಂಡರಾಕಾರದ ಆಕಾರದ ಉದ್ದವಾದ ಉತ್ಪನ್ನಗಳು. ಯಂತ್ರಗಳು ಹೆಚ್ಚಿನ ಉತ್ಪಾದಕತೆಯಿಂದ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿವೆ; ಅವು ವಿಶೇಷ ಯಂತ್ರಗಳ ಗುಂಪಿಗೆ ಸೇರಿವೆ. ಉದ್ಯಮದಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುವ ಸಾರ್ವತ್ರಿಕ ಲ್ಯಾಥ್ಸ್ ಚಕ್-ಸೆಂಟರ್ ಸಮತಲ ಲೇಔಟ್.

ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಸ್ಥಾಪಿಸಲು ಮತ್ತು ಜೋಡಿಸಲು ಮಾರ್ಗಗಳು. ವರ್ಕ್ಪೀಸ್ಗಳಿಗೆ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಆರೋಹಣ ಮತ್ತು ಜೋಡಣೆ ವಿಧಾನಗಳನ್ನು ಕೆಳಗೆ ಪಟ್ಟಿ ಮಾಡಲಾಗಿದೆ. ವರ್ಕ್ಪೀಸ್ ಸ್ಥಾನೀಕರಣ ದೋಷ ಅಧ್ಯಾಯ ನೋಡಿ. 1.

ಕೇಂದ್ರಗಳಲ್ಲಿ ಅನುಸ್ಥಾಪನೆ ಹೆಚ್ಚಾಗಿ ಶಾಫ್ಟ್ಗಳು, ಡ್ರಮ್ಗಳು, ಸಿಲಿಂಡರ್ಗಳು ಮತ್ತು ಮ್ಯಾಂಡ್ರೆಲ್ಗಳ ಮೇಲೆ ಜೋಡಿಸಲಾದ ವಿವಿಧ ವರ್ಕ್ಪೀಸ್ಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ. ಸಣ್ಣ ಮತ್ತು ಮಧ್ಯಮ ಗಾತ್ರದ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಘನ ಒತ್ತಡದ ಕೇಂದ್ರಗಳಲ್ಲಿ (Fig. 1a) ಜೋಡಿಸಲಾಗಿದೆ. ಟೈಲ್ಸ್ಟಾಕ್ನ ಬದಿಯಿಂದ ವರ್ಕ್ಪೀಸ್ನ ಅಂತ್ಯವನ್ನು ಟ್ರಿಮ್ ಮಾಡುವ ಸಂದರ್ಭದಲ್ಲಿ, ಅರ್ಧ-ಕೇಂದ್ರವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಹೆಚ್ಚಿನ ಕತ್ತರಿಸುವ ವೇಗದಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ ಹಿಂದಿನ ಕೇಂದ್ರಗಳು ತಿರುಗುತ್ತಿವೆ (20 ಟನ್ಗಳಷ್ಟು ಭಾಗಗಳ ತೂಕ). ಅಂತಹ ಕೇಂದ್ರಗಳಲ್ಲಿನ ಅನುಸ್ಥಾಪನಾ ನಿಖರತೆಯು ಘನವಾದವುಗಳಿಗಿಂತ ಕಡಿಮೆಯಾಗಿದೆ (ರೇಡಿಯಲ್ ರನ್ಔಟ್ ಅನ್ನು ಕ್ರಮವಾಗಿ 0.007 ಮತ್ತು 0.015 ಮಿಮೀ ವರೆಗೆ, ಹೆಚ್ಚಿದ ಮತ್ತು ಸಾಮಾನ್ಯ ನಿಖರತೆಯ ಕೇಂದ್ರಗಳಿಗೆ ಅನುಮತಿಸಲಾಗಿದೆ). ಕೋನ್ (ಶಿಲೀಂಧ್ರ ಕೇಂದ್ರಗಳು) ಕತ್ತರಿಸಿದ ಮೇಲ್ಭಾಗದೊಂದಿಗೆ ಹೆಚ್ಚಿದ ವ್ಯಾಸದ ಕೇಂದ್ರಗಳಲ್ಲಿ ರಂಧ್ರವಿರುವ ಖಾಲಿ ಜಾಗಗಳನ್ನು ಸ್ಥಾಪಿಸಲಾಗಿದೆ. ಅಂಜೂರದ ಮೇಲೆ. 1, ಬಿ, ಹಿಂಭಾಗದ ಕೇಂದ್ರವು ಶಿಲೀಂಧ್ರದ ತಿರುಗುವಿಕೆಯಾಗಿದೆ, ಮುಂಭಾಗದ ಕೇಂದ್ರವು ಸುಕ್ಕುಗಟ್ಟುತ್ತದೆ. ಸುಕ್ಕುಗಟ್ಟಿದ ಕೇಂದ್ರದ (ಟ್ರೈಹೆಡ್ರಲ್ ಅಥವಾ ಬಹು-ಹಲ್ಲಿನ) ಬಳಕೆಯು ಹೊರ ಮೇಲ್ಮೈಯಲ್ಲಿ ನಯವಾದ ಶಾಫ್ಟ್ ಅಥವಾ ಸಿಲಿಂಡರ್ ಅನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಎರಡೂ ತುದಿಗಳನ್ನು ಕತ್ತರಿಸಲು ನಿಮಗೆ ಅನುಮತಿಸುತ್ತದೆ, ಏಕೆಂದರೆ ಸಂಸ್ಕರಣೆಯನ್ನು ಬಾರು ಇಲ್ಲದೆ ನಡೆಸಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಗ್ರೂವ್ಡ್ ಕೇಂದ್ರಗಳಲ್ಲಿ ಅನುಸ್ಥಾಪನೆಯು ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಒದಗಿಸುವುದಿಲ್ಲ (ರೇಡಿಯಲ್ ರನ್ಔಟ್ 0.5 ಮಿಮೀ ವರೆಗೆ), ಇದು ಮೊದಲ ಅನುಸ್ಥಾಪನೆಯ ಸಮಯದಲ್ಲಿ ಅದರ ಹಾನಿಯಿಂದಾಗಿ ಬೇಸ್ನ ಏಕೈಕ ಬಳಕೆಯನ್ನು ಮಾತ್ರ ಅನುಮತಿಸುತ್ತದೆ.

ಸಣ್ಣ ವ್ಯಾಸದ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ರಿವರ್ಸ್ ಸೆಂಟರ್ಗಳಲ್ಲಿ (ಅಂಜೂರ 1, ಸಿ) ಜೋಡಿಸಲಾಗಿದೆ, ಆದರೆ ಹೊರಗಿನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಶಂಕುವಿನಾಕಾರದ ಚೇಂಫರ್ಗಳನ್ನು ಬಳಸುತ್ತದೆ. ಅಂತಹ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಮುಗಿಸುವ ಸಮಯದಲ್ಲಿ ಟಾರ್ಕ್ ಪ್ರಸರಣವು ಚಾಲಕವಿಲ್ಲದೆ ಸಾಧ್ಯ. ಟೈಲ್ ಸ್ಟಾಕ್ ಅನ್ನು ಬದಲಾಯಿಸುವ ವಿಧಾನದಿಂದ ಕೋನ್ಗಳ ಸಂಸ್ಕರಣೆಯು ಚೆಂಡಿನ ಕೇಂದ್ರಗಳಲ್ಲಿ (Fig. 1, d) ಅನುಸ್ಥಾಪನೆಯೊಂದಿಗೆ ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ.

ಅಂತ್ಯದ ಆಧಾರದ ಮೇಲೆ ವರ್ಕ್ಪೀಸ್ನೊಂದಿಗೆ ತೇಲುವ ಮುಂಭಾಗದ ಕೇಂದ್ರದಲ್ಲಿ (ಅಂಜೂರ 1, ಇ) ಆರೋಹಿಸುವುದು ಅಕ್ಷದ ಉದ್ದಕ್ಕೂ ಹೆಚ್ಚಿನ ಆಯಾಮದ ನಿಖರತೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ (ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಆಯಾಮಗಳನ್ನು ಪಡೆಯುವ ವಿಧಾನದೊಂದಿಗೆ). ಸಿಸ್ಟಮ್ನ ಕಂಪನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಕೇಂದ್ರವನ್ನು ಸ್ಕ್ರೂ 1 ಅಥವಾ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಕೈಯಾರೆ ಲಾಕ್ ಮಾಡಲಾಗುತ್ತದೆ - ಕೇಂದ್ರವು ಪ್ಲಂಗರ್ಗಳು 2 (Fig. 1, f) ನೊಂದಿಗೆ ಜಾಮ್ ಮಾಡಿದಾಗ. ವಿನ್ಯಾಸದಲ್ಲಿ ಡ್ರೈವ್ ವಾಷರ್ 3 ರ ಉಪಸ್ಥಿತಿಯು ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಒಂದು ಸೆಟ್ಟಿಂಗ್ನಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಅನುಮತಿಸುತ್ತದೆ, ಏಕೆಂದರೆ ಡ್ರೈವ್ ಸಾಧನವನ್ನು ಬಳಸುವ ಅಗತ್ಯವಿಲ್ಲ. 80 ಎಂಎಂ ವರೆಗಿನ ವ್ಯಾಸ, 400 ಮಿಮೀ ಉದ್ದವಿರುವ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ ಈ ಯೋಜನೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಒರಟಾಗುವಾಗ, ತೊಳೆಯುವ ಯಂತ್ರವನ್ನು ಮೂರು-ಹಲ್ಲಿನ (ಅಂಜೂರ 1, ಗ್ರಾಂ) ನೊಂದಿಗೆ ತಯಾರಿಸಲಾಗುತ್ತದೆ, ಮುಗಿಸಿದಾಗ, ಅದು ಬಹು-ಹಲ್ಲಿನ (ಅಂಜೂರ 1, ಹೆಚ್).ನಂತರದ ಪ್ರಕರಣದಲ್ಲಿ, ಭಾಗದ ಕೊನೆಯಲ್ಲಿ ಡ್ರೈವಿಂಗ್ ಸಾಧನದ ಹಲ್ಲುಗಳಿಂದ ಸಣ್ಣ ಕುರುಹುಗಳು ಉಳಿಯುತ್ತವೆ ದೊಡ್ಡ ವ್ಯಾಸದ ರಂಧ್ರವಿರುವ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಪ್ಲಗ್ಗಳು ಅಥವಾ ಶಿಲುಬೆಗಳನ್ನು ಬಳಸಿ ಕೇಂದ್ರಗಳಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾಗಿದೆ (ಚಿತ್ರ 1, ಮತ್ತು - ಎನ್). ಕಾರ್ಕ್ಸ್ ಅನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತಯಾರಿಸಲಾಗುತ್ತದೆಡಿ = 10 ÷ 150 mm (Fig. 1, j) ಗೆ ವಿಸ್ತರಿಸುವುದುಡಿ = 40 ÷ 350 mm (Fig. 1, l), ಸ್ವಯಂ-ವಿಸ್ತರಣೆಗಾಗಿಡಿ = 70 ÷ 450 ಮಿಮೀ (ಚಿತ್ರ 1i). ಹೊಂದಾಣಿಕೆ ಶಿಲುಬೆಗಳನ್ನು ಯಾವಾಗ ಬಳಸಲಾಗುತ್ತದೆಡಿ = 400 ÷ 1500 ಮಿಮೀ (ಚಿತ್ರ 1, ಮೀ); ನಲ್ಲಿಡಿ > 1500 ಮಿಮೀ, ವೆಲ್ಡ್ ಶಿಲುಬೆಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 1, ಗಂ).

ಪ್ಲಗ್ಗಳ ಮೇಲೆ ಅನುಸ್ಥಾಪನೆಯನ್ನು 0.03-0.10 ಮಿಮೀ ನಿಖರತೆಯೊಂದಿಗೆ ಜೋಡಣೆಯಿಲ್ಲದೆ ನಡೆಸಲಾಗುತ್ತದೆ, ವೆಲ್ಡ್ ಶಿಲುಬೆಗಳಲ್ಲಿ - 0.2 ಮಿಮೀ ನಿಖರತೆಯೊಂದಿಗೆ. ಹೊಂದಾಣಿಕೆಯ ಶಿಲುಬೆಗಳಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಜೋಡಿಸಿದರೆ, ರೇಡಿಯಲ್ ರನ್ಔಟ್ ಮತ್ತು ಸಮತಲ ಮತ್ತು ಲಂಬವಾದ ವಿಮಾನಗಳಲ್ಲಿನ ಭಾಗದ ಸ್ಥಾನವನ್ನು 0.5 ಮಿಮೀ ನಿಖರತೆಯೊಂದಿಗೆ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ.

ಚಕ್ನಲ್ಲಿ ಮತ್ತು ಹಿಂಭಾಗದ ಕೇಂದ್ರದಲ್ಲಿ ಆರೋಹಿಸುವುದು ದೊಡ್ಡ ವ್ಯಾಸ ಮತ್ತು ಉದ್ದದ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಸಂಸ್ಕರಿಸುವ ಸಂದರ್ಭದಲ್ಲಿ, ಹೆಡ್ಸ್ಟಾಕ್ನ ಬದಿಯಲ್ಲಿ ಕೇಂದ್ರ ರಂಧ್ರದ ಅನುಪಸ್ಥಿತಿಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಸ್ವಯಂ-ಕೇಂದ್ರಿತ ಕಾರ್ಟ್ರಿಜ್ಗಳಲ್ಲಿ ಅನುಸ್ಥಾಪನ ನಿಖರತೆ 0.05-0.10 ಮಿಮೀ; ಬಳಸುವಾಗ ನಾಲ್ಕು-ಕ್ಯಾಮ್ಚಕ್ ಸ್ಥಾಪನೆಯನ್ನು ಚಕ್ನ ಬದಿಯಿಂದ ವರ್ಕ್ಪೀಸ್ನ ಸ್ಥಾನದ ಜೋಡಣೆಯೊಂದಿಗೆ ಮತ್ತು 0.05 ಮಿಮೀ ನಿಖರತೆಯೊಂದಿಗೆ ರನ್ಔಟ್ನೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ.

ಚಕ್ನಲ್ಲಿ ಮತ್ತು ಸ್ಥಿರ ಉಳಿದ ಮೇಲೆ ಅನುಸ್ಥಾಪನೆ ರಂಧ್ರ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಅಂತ್ಯವನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ, ಹಾಗೆಯೇ ಸ್ಥಿರವಾದ ಉಳಿದ ಮತ್ತು ಕಾರ್ಟ್ರಿಡ್ಜ್ ನಡುವೆ ಇರುವ ವರ್ಕ್ಪೀಸ್ನ ವಿಭಾಗ.

ಭಾರವಾದ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ, ತೆರೆದ-ಮಾದರಿಯ ಸ್ಥಿರವಾದ ವಿಶ್ರಾಂತಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಇತರ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಮುಚ್ಚಿದ-ರೀತಿಯ ಬಿಡಿಗಳು. ಸ್ಥಿರವಾದ ರೆಸ್ಟ್ಗಳ ಅಡಿಯಲ್ಲಿ, ವಿಶೇಷ ಬೆಲ್ಟ್ಗಳನ್ನು ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ (ಅಂಜೂರ 2, ಎ).ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, 30-200 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ಶಾಫ್ಟ್ಗಳನ್ನು ಹೊಂದಾಣಿಕೆ ಕೂಪ್ಲಿಂಗ್ಗಳನ್ನು (ಅಂಜೂರ 2, ಬಿ) ಬಳಸಿ ಬೆಲ್ಟ್ಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸದೆ ಸ್ಥಾಪಿಸಬಹುದು. ಖಾಲಿ ಜಾಗಗಳ ಅನುಸ್ಥಾಪನೆಯನ್ನು ಸಮತಲ ಮತ್ತು ಲಂಬವಾದ ವಿಮಾನಗಳಲ್ಲಿ ಸ್ಥಾನದ ಜೋಡಣೆಯೊಂದಿಗೆ ಮತ್ತು 0.03 - 0.05 ಮಿಮೀ ನಿಖರತೆಯೊಂದಿಗೆ ರನ್ಔಟ್ನೊಂದಿಗೆ ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ. ಜೋಡಣೆ ಇಲ್ಲದೆ, ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ವಿಶೇಷ ಕಾರ್ಟ್ರಿಜ್ಗಳಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾಗಿದೆ (ಅಂಜೂರ 2, ಸಿ).

ಸ್ಥಿರವಾದ ವಿಶ್ರಾಂತಿಯನ್ನು ಬಳಸಿಕೊಂಡು ಕೇಂದ್ರಗಳ ಮೇಲೆ ಆರೋಹಿಸುವುದು ನಾನ್-ರಿಜಿಡ್ ವರ್ಕ್ಪೀಸ್ಗಳ ಸಂಸ್ಕರಣೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 3). ಸ್ಥಿರವಾದ ಉಳಿದ ಅಡಿಯಲ್ಲಿ ಆರೋಹಿಸುವಾಗ ಮೇಲ್ಮೈ ಒಟ್ಟು ವಿಚಲನಗಳು ಮತ್ತು ಮೇಲ್ಮೈಗಳ ಆಕಾರ ಮತ್ತು ಸ್ಥಳದ ಸಹಿಷ್ಣುತೆಗಳಿಗೆ ಹೆಚ್ಚಿನ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಒಳಪಟ್ಟಿರುತ್ತದೆ.

ಕಾರ್ಟ್ರಿಜ್ಗಳಲ್ಲಿ ಸ್ಥಾಪಿಸಿದಾಗ ಸಣ್ಣ ಉದ್ದದ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ರಿಮ್ನ (ಕಿರೀಟ) ಹೊರ ಅಥವಾ ಒಳಗಿನ ಮೇಲ್ಮೈಗೆ ಜೋಡಿಸಿದಾಗ ಮತ್ತು ಚಿಕ್ಕದಾದ - ಹಬ್ಗೆ ಜೋಡಿಸಿದಾಗ ಸಿಸ್ಟಮ್ನ ಹೆಚ್ಚಿನ ಬಿಗಿತವನ್ನು ಒದಗಿಸಲಾಗುತ್ತದೆ. ಸ್ವಯಂ-ಕೇಂದ್ರಿತ ಕಾರ್ಟ್ರಿಜ್ಗಳಲ್ಲಿ ಅನುಸ್ಥಾಪನೆಯನ್ನು 0.1 ಮಿಮೀ ನಿಖರತೆಯೊಂದಿಗೆ ಜೋಡಣೆಯಿಲ್ಲದೆ ನಡೆಸಲಾಗುತ್ತದೆ; ಸ್ಪ್ಲಿಟ್ ಸ್ಲೀವ್ ಅಥವಾ ಗಟ್ಟಿಯಾಗದ ಕ್ಯಾಮೆರಾಗಳಲ್ಲಿ - 0.03 ಮಿಮೀ; ವಿ ನಾಲ್ಕು-ಕ್ಯಾಮ್ಹೊರಗಿನ ವ್ಯಾಸ ಮತ್ತು ಅಂತ್ಯದ ಮೇಲೆ ಜೋಡಣೆಯೊಂದಿಗೆ ಚಕ್ಸ್ - 0.05 ಮಿಮೀ ನಿಖರತೆಯೊಂದಿಗೆ.

ನೆಲೆಗಳು ಮತ್ತು ಕೆಲಸದ ಮೇಲ್ಮೈಗಳ ಸ್ಥಳದಲ್ಲಿ ಹೆಚ್ಚಿನ ಬೇಡಿಕೆಗಳಿಗಾಗಿ ರಂಧ್ರವಿರುವ ವರ್ಕ್ಪೀಸ್ಗಳು ಕೊನೆಯಲ್ಲಿ ಅಥವಾ ಮಧ್ಯದ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳ ಮೇಲೆ ಜೋಡಿಸಲಾಗಿದೆ. ಅಂತರವನ್ನು ಹೊಂದಿರುವ ಸ್ಮೂತ್ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 4, ಎ), ಶಂಕುವಿನಾಕಾರದ (ಚಿತ್ರ 4, ಬಿ), ಕ್ಯಾಮ್ (ಚಿತ್ರ 4, ಸಿ), ಚೆಂಡು (ಚಿತ್ರ 4, ಡಿ), ರೋಲರ್ ಸ್ವಯಂ-ಜಾಮಿಂಗ್ (ಚಿತ್ರ 4 , ಇ), ಕೋಲೆಟ್ (ಚಿತ್ರ 4, ಎಫ್), ಡಿಸ್ಕ್ ಸ್ಪ್ರಿಂಗ್ಗಳೊಂದಿಗೆ (ಚಿತ್ರ 4, ಜಿ), ಹೈಡ್ರೋಪ್ಲಾಸ್ಟಿಕ್ನೊಂದಿಗೆ (ಚಿತ್ರ 4, ಎಚ್), ಸುಕ್ಕುಗಟ್ಟಿದ ಪ್ರಕಾರದ ಸ್ಥಿತಿಸ್ಥಾಪಕ ಅಂಶಗಳು (ಚಿತ್ರ 4, ಐ), ಜೊತೆಗೆ ಹಸ್ತಕ್ಷೇಪ ಫಿಟ್ (Fig. 4, k ) ಇತ್ಯಾದಿ.

ಕ್ಯಾಮ್ ಮ್ಯಾಂಡ್ರೆಲ್ನಲ್ಲಿ (ಚಿತ್ರ 4, ಸಿ ನೋಡಿ), ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಹಲವಾರು ಕ್ಯಾಮ್ಗಳು 1 ನೊಂದಿಗೆ ನಿವಾರಿಸಲಾಗಿದೆ, ಇದು ಕೇಂದ್ರಗಳಲ್ಲಿ ಮ್ಯಾಂಡ್ರೆಲ್ ಅನ್ನು ಸ್ಥಾಪಿಸಿದಾಗ ಬೆರಳುಗಳಿಂದ ಹರಡಲಾಗುತ್ತದೆ 2. ಬಾಲ್ ಮ್ಯಾಂಡ್ರೆಲ್ನಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಸರಿಪಡಿಸಲು (ಚಿತ್ರ 4, d), ಚೆಂಡುಗಳೊಂದಿಗೆ ವಿಭಜಕವನ್ನು ಎಡಕ್ಕೆ ಅಕ್ಷದ ಉದ್ದಕ್ಕೂ ವರ್ಗಾಯಿಸಬೇಕು. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಚೆಂಡುಗಳನ್ನು ವರ್ಕ್ಪೀಸ್ ಮತ್ತು ಸ್ಲೀವ್ 1 ನಡುವೆ ಬೆಣೆ ಮಾಡಲಾಗುತ್ತದೆ. ರೋಲರ್ ಮ್ಯಾಂಡ್ರೆಲ್ (ಅಂಜೂರ 4, ಇ) ಸ್ವಯಂ-ಜಾಮಿಂಗ್ ಆಗಿದೆ. ಪ್ರಕ್ರಿಯೆಯ ಆರಂಭಿಕ ಕ್ಷಣದಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ ದೇಹ 1 ಗೆ ಸಂಬಂಧಿಸಿದಂತೆ ಸ್ವಲ್ಪಮಟ್ಟಿಗೆ ತಿರುಗುತ್ತದೆ; ರೋಲರುಗಳು 2 ರಂಧ್ರದ ಮೇಲ್ಮೈ ಮತ್ತು ದೇಹದ ಚಪ್ಪಟೆಗಳ ನಡುವೆ ಬೆಣೆಯಾಗಿರುತ್ತದೆ. ಸ್ಥಿತಿಸ್ಥಾಪಕ ಅಂಶಗಳೊಂದಿಗೆ (Fig. 4, e - i) ಮ್ಯಾಂಡ್ರೆಲ್ಗಳಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಅಂತರದಿಂದ ಸ್ಥಾಪಿಸಲಾಗಿದೆ, ನಂತರ ಸ್ಥಿತಿಸ್ಥಾಪಕ ಅಂಶವನ್ನು ವಿರೂಪಗೊಳಿಸಲಾಗುತ್ತದೆ, ಅದರ ಸಹಾಯದಿಂದ ಅಂತರವನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ.

ಹಸ್ತಕ್ಷೇಪದ ಮ್ಯಾಂಡ್ರೆಲ್ (Fig. 4, j) ಹೊರ ಮೇಲ್ಮೈ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ತುದಿಗಳನ್ನು ಒಂದು ಸೆಟಪ್ನಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಸಾಧ್ಯವಾಗಿಸುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಮೇಲ್ಮೈಗಳ ಸ್ಥಳದ ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸಲಾಗುತ್ತದೆ. ಅಂತಹ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳಲ್ಲಿ, ಗೇರ್ಗಳನ್ನು ಗೇರ್ ಮಾಡುವ ಮೊದಲು ಹೆಚ್ಚಾಗಿ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಮ್ಯಾಂಡ್ರೆಲ್ಗೆ ಒತ್ತಿದಾಗ, ಗಾತ್ರವನ್ನು ನಿಖರವಾಗಿ ನಿರ್ವಹಿಸುವುದು ಅವಶ್ಯಕಎಲ್ . ಅನುಸ್ಥಾಪನೆಯನ್ನು ಸುಲಭಗೊಳಿಸಲು, ಮ್ಯಾಂಡ್ರೆಲ್ ಮಾರ್ಗದರ್ಶಿ ಭಾಗ 1 ಅನ್ನು ಮಾರ್ಗದರ್ಶಿ ಕೀಲಿಯೊಂದಿಗೆ ಹೊಂದಿದೆ 2. ಈ ಪ್ರಕಾರದ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳನ್ನು ನಯವಾದ ಮತ್ತು ಸ್ಪ್ಲೈನ್ಡ್ ರಂಧ್ರದೊಂದಿಗೆ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಸ್ಥಾಪಿಸಲು ಸಹ ಬಳಸಲಾಗುತ್ತದೆ. ಉದ್ವೇಗದೊಂದಿಗೆ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳು ಮತ್ತು ಸ್ಥಿತಿಸ್ಥಾಪಕ ಅಂಶಗಳೊಂದಿಗೆ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳು ಮೇಲ್ಮೈಗಳ ಸ್ಥಳದಲ್ಲಿ ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಒದಗಿಸುತ್ತವೆ.

ಲ್ಯಾಥ್ಗಳ ಮೇಲೆ ಯಂತ್ರ ಮಾಡುವಾಗ ಸಂಕೀರ್ಣ ಆಕಾರದ ವಿವರಗಳು (ಲಿವರ್ಗಳು, ದೇಹದ ಭಾಗಗಳು). ಫೇಸ್ಪ್ಲೇಟ್ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿದೆ. ಸಿಲಿಂಡರಾಕಾರದ ಮೇಲ್ಮೈಗಳು, ಅಂತ್ಯ ಮತ್ತು ಕನೆಕ್ಟರ್ನ ಸಮತಲದ ಸ್ಥಾನವನ್ನು ಜೋಡಿಸುವ ಮೂಲಕ ಅನುಸ್ಥಾಪನೆಯ ಸರಿಯಾದತೆಯನ್ನು ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಕಂಪನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಬ್ಯಾಲೆನ್ಸರ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಕೋನ ಸ್ಥಾಪನೆ ದೇಹದ ಭಾಗಗಳು, ಬೇರಿಂಗ್ಗಳು ಇತ್ಯಾದಿಗಳ ಸಂಸ್ಕರಣೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ವಿಶೇಷ ನೆಲೆವಸ್ತುಗಳಲ್ಲಿ (ಚಿತ್ರ 5) ಜೋಡಣೆಯಿಲ್ಲದೆ (ಅನುಸ್ಥಾಪನೆಯ ನಿಖರತೆ 0.1 ಮಿಮೀ) ಅಥವಾ ಗುರುತಿಸುವ ಅಥವಾ ಹಿಂದೆ ಸಂಸ್ಕರಿಸಿದ ಮೇಲ್ಮೈಗಳು ಮತ್ತು ವಿಭಜಿಸುವ ಸಮತಲದ ಪ್ರಕಾರ ಜೋಡಣೆಯೊಂದಿಗೆ ಸಾರ್ವತ್ರಿಕ ಚೌಕದಲ್ಲಿ ನಿವಾರಿಸಲಾಗಿದೆ. - ಅನುಸ್ಥಾಪನ ನಿಖರತೆ 0.5 ಮಿಮೀ. CNC ಯಂತ್ರಗಳಲ್ಲಿ ದೇಹದ ಭಾಗಗಳಲ್ಲಿ ವಿವಿಧ ವ್ಯಾಸದ ಏಕಾಕ್ಷ ರಂಧ್ರಗಳ ವ್ಯವಸ್ಥೆಯನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ ಚೌಕದ ಮೇಲೆ ಆರೋಹಿಸುವಾಗ ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ತ್ರಿಜ್ಯದ ಉದ್ದಕ್ಕೂ ಕಟ್ಟರ್ ಅನ್ನು ಬದಲಾಯಿಸುವ ಮೂಲಕ, ನೀವು ನಿರ್ದಿಷ್ಟ ರಂಧ್ರದ ಗಾತ್ರಗಳನ್ನು ಪಡೆಯಬಹುದು. CNC ಬೋರಿಂಗ್ ಯಂತ್ರಗಳಲ್ಲಿ, ಇದನ್ನು ಮಾಡಲು ಹೆಚ್ಚು ಕಷ್ಟ.

ನೀರಸ ಯಂತ್ರಗಳ ಅನುಪಸ್ಥಿತಿಯಲ್ಲಿ, ಭಾರೀ ಅಸಮತೋಲಿತ ದೇಹದ ಭಾಗಗಳನ್ನು ಲ್ಯಾಥ್ಗಳ ಮೇಲೆ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ ಕ್ಯಾಲಿಪರ್ನಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ನ ಅನುಸ್ಥಾಪನೆಯೊಂದಿಗೆ; ಟೈಲ್ಸ್ಟಾಕ್ನಲ್ಲಿ ಹೆಚ್ಚುವರಿ ಬೆಂಬಲದೊಂದಿಗೆ ಉಪಕರಣವನ್ನು ಸ್ಪಿಂಡಲ್ನಲ್ಲಿ ಜೋಡಿಸಲಾಗಿದೆ.

ಸಿಲಿಂಡರಾಕಾರದ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಜೋಡಿಸುವಾಗ, ಮೂರು ಮತ್ತು ಸ್ಥಾಪಿಸಲಾಗಿದೆ ನಾಲ್ಕು-ಕ್ಯಾಮ್ಕಾರ್ಟ್ರಿಜ್ಗಳು, ವರ್ಕ್ಪೀಸ್ನ ರನೌಟ್ ಅನ್ನು ಪರಿಶೀಲಿಸಿ (ದೊಡ್ಡ ಉದ್ದದೊಂದಿಗೆ, ರನೌಟ್ ಅನ್ನು ಚಕ್ ಮತ್ತು ಮುಕ್ತ ತುದಿಯಲ್ಲಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ) (ಚಿತ್ರ 6, ಎ) ಮತ್ತು ಸಮತಲ ಮತ್ತು ಲಂಬವಾದ ವಿಮಾನಗಳಲ್ಲಿ ಅದರ ಸರಿಯಾದ ಸ್ಥಳ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ನಿಯಂತ್ರಣ ಸಾಧನವನ್ನು ಬೆಂಬಲ ಅಥವಾ ಯಂತ್ರದ ಹಾಸಿಗೆಯ ಮೇಲೆ ನಿವಾರಿಸಲಾಗಿದೆ. ಆಯತಾಕಾರದ ವರ್ಕ್ಪೀಸ್ನ ಸರಿಯಾದ ಸ್ಥಾನವನ್ನು ಈ ಕೆಳಗಿನ ವಿಧಾನಗಳಿಂದ ಒದಗಿಸಲಾಗಿದೆ. ಮೊದಲ ವಿಧಾನದಲ್ಲಿ (Fig. 6, b), ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ತಿರುಗಿಸಲು ಕಳುಹಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಕೊನೆಯಲ್ಲಿ ಅನ್ವಯಿಸುವ ಅಪಾಯಗಳನ್ನು ಗುರುತು ಹಾಕಲಾಗುತ್ತದೆ, ಇದು a ಮತ್ತುಬಿ ಅಂಚುಗಳಿಂದ. ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಸ್ಥಾಪಿಸುವಾಗ, ಗುರುತುಗಳ ಛೇದನದ ಬಿಂದುವನ್ನು ತಿರುಗುವಿಕೆಯ ಅಕ್ಷದೊಂದಿಗೆ ಜೋಡಿಸಬೇಕು. ಇದನ್ನು ಮಾಡಲು, ಅಡ್ಡಲಾಗಿ ಇರುವ ಅಪಾಯದಿಂದ ದೂರವನ್ನು ಅಳೆಯಿರಿ (ಉದಾಹರಣೆಗೆ, a) ಮಾರ್ಗದರ್ಶಿಗಳು ಅಥವಾ ಕ್ಯಾಲಿಪರ್ಗೆ. ಎರಡು ಅಳತೆಗಳ ನಂತರ (ಆರಂಭಿಕ ಸ್ಥಾನದಲ್ಲಿ ಮತ್ತು ಚಕ್ ಅನ್ನು 180 ° ತಿರುಗಿಸಿದ ನಂತರ), ವರ್ಕ್ಪೀಸ್ನ ಅಗತ್ಯ ಸ್ಥಳಾಂತರವನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಒಂದನ್ನು ಸಡಿಲಗೊಳಿಸುವ ಮೂಲಕ ಮತ್ತು ವಿರುದ್ಧ ಕ್ಯಾಮ್ ಅನ್ನು ಬಿಗಿಗೊಳಿಸುವ ಮೂಲಕ, ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಅಪೇಕ್ಷಿತ ಸ್ಥಾನಕ್ಕೆ ವರ್ಗಾಯಿಸಲಾಗುತ್ತದೆ.

ಎರಡನೆಯ ವಿಧಾನದಲ್ಲಿ, ಅನುಸ್ಥಾಪನೆಯನ್ನು ವೇಗಗೊಳಿಸಲು, ಗುರುತುಗಳ ಛೇದಕ ಬಿಂದುವನ್ನು ಕೋರೆಡ್ ಮಾಡಲಾಗಿದೆ, ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಕೇಂದ್ರದಿಂದ ಒತ್ತಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಕ್ಯಾಮೆರಾಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ತರಲಾಗುತ್ತದೆ.

ಸಂಯೋಜಿತ ಖಾಲಿ ಸ್ಥಾನವನ್ನು ಜೋಡಿಸಲು, ವ್ಯಾಸದ ಸಮತಲದ ಸ್ಥಾನವನ್ನು ಗುರುತಿಸಿ, ತದನಂತರ ಸೂಚಕದೊಂದಿಗೆ ಜಂಟಿ ಸ್ಥಾನವನ್ನು ಪರಿಶೀಲಿಸಿ (ಅವರು ಜಂಟಿ ಸಮತಲದ ಸಮತಲ ಸ್ಥಾನವನ್ನು ಸಾಧಿಸುತ್ತಾರೆ ಮತ್ತು ತಿರುಗುವಿಕೆಯ ಅಕ್ಷದೊಂದಿಗೆ ಅದನ್ನು ಜೋಡಿಸುತ್ತಾರೆ).

ಚಕ್ ಮತ್ತು ಸ್ಥಿರವಾದ ವಿಶ್ರಾಂತಿಯಲ್ಲಿ ಅಳವಡಿಸಿದಾಗ ಚಕ್ನಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ನ ರನ್ಔಟ್ ಅನ್ನು ನಿಯಂತ್ರಿಸಿ. ನಂತರ ಕೆಳಗಿನ ವಿಧಾನಗಳ ಮೂಲಕ ಸ್ಥಿರವಾದ ಉಳಿದ ಬಳಿ ಶಾಫ್ಟ್ನ ಸ್ಥಾನವನ್ನು ಪರಿಶೀಲಿಸಿ. ಸೆಂಟರ್ ಹೋಲ್ ಇದ್ದರೆ, ವರ್ಕ್ಪೀಸ್ನ ಸ್ಥಾನವನ್ನು ರಂಧ್ರ ಮತ್ತು ಮಧ್ಯದ ನಡುವಿನ ವಾರ್ಷಿಕ ಅಂತರದಿಂದ ಫೀಲರ್ ಗೇಜ್ ಬಳಸಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 7, ಡಿ). ಹಿಂಭಾಗದ ಕಿರಣದ ಕ್ವಿಲ್ನ ತಪ್ಪು ಜೋಡಣೆ ಅಥವಾ ಅಕ್ಷೀಯ ಉಪಕರಣವನ್ನು ಕ್ವಿಲ್ ಅಥವಾ ವರ್ಕ್ಪೀಸ್ನಲ್ಲಿ ಅಳವಡಿಸಲಾದ ಉಪಕರಣದಿಂದ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 7, ಎ).

ಲಂಬ ಮತ್ತು ಸಮತಲ ಸಮತಲಗಳಲ್ಲಿನ ಸ್ಥಾನದ ಸರಿಯಾದತೆಯನ್ನು ಸೂಚಕಗಳನ್ನು ಬಳಸಿಕೊಂಡು ದಪ್ಪ ಗೇಜ್ ಸೂಜಿ ಮತ್ತು ವರ್ಕ್ಪೀಸ್ನ ಮೇಲ್ಮೈ (Fig. 7, b) ನಡುವಿನ ಅಂತರದಿಂದ ನಿರ್ಣಯಿಸಲಾಗುತ್ತದೆ. ವಿಶೇಷ ಸಾಧನದಲ್ಲಿ ಸೂಚಕಗಳನ್ನು ಜೋಡಿಸಬಹುದು (ಚಿತ್ರ 7, ಸಿ). ನಿಯಂತ್ರಣದ ಸ್ಥಳದಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ನ ನಿಜವಾದ ವ್ಯಾಸವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಂಡು ಸೂಚಕಗಳ ವಾಚನಗೋಷ್ಠಿಯನ್ನು ಸರಿಪಡಿಸಲಾಗಿದೆ. ಜೋಡಣೆಯ ನಂತರ ಕೆಲವು ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು (ಟರ್ಬೈನ್ಗಳ ರೋಟರ್ಗಳು, ಜನರೇಟರ್ಗಳು, ಇತ್ಯಾದಿ) ಅಂತಿಮವಾಗಿ ವಿಧಾನದ ಪ್ರಕಾರ ಸ್ಥಾಪಿಸಲಾಗಿದೆ, ಅದರ ಯೋಜನೆಯನ್ನು ತೋರಿಸಲಾಗಿದೆ ಅಂಜೂರದಲ್ಲಿ. 7, ಸಿ. ಈ ಬ್ಯಾಂಡ್ನಿಂದ ವರ್ಕ್ಪೀಸ್ನ ಮೇಲ್ಮೈಗೆ ಮೂರು ಬಿಂದುಗಳಲ್ಲಿ ಇರುವ ಅಂತರವನ್ನು ಅಳೆಯುವ ಮೂಲಕ ಸ್ಥಿರವಾದ ವಿಶ್ರಾಂತಿಯಲ್ಲಿ ಬೇಸರಗೊಂಡಿರುವ ನಿಯಂತ್ರಣ ಬ್ಯಾಂಡ್ನೊಂದಿಗಿನ ತಪ್ಪು ಜೋಡಣೆಯನ್ನು ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ.

ಮೂಲಭೂತ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ನಿರ್ವಹಿಸುವ ಯೋಜನೆಗಳು. ಒಂದು ಕಟ್ಟರ್ನೊಂದಿಗೆ ತಿರುಗುವುದು- ಲ್ಯಾಥ್ಗಳ ಮೇಲೆ ಸಂಸ್ಕರಿಸುವ ಮುಖ್ಯ ವಿಧಾನ. ಕಟ್ಟರ್ನ ಓವರ್ಹ್ಯಾಂಗ್ ಅನ್ನು ಅದರ ರಾಡ್ನ ಎತ್ತರದ 1.0-1.5 ಕ್ಕಿಂತ ಹೆಚ್ಚು ತೆಗೆದುಕೊಳ್ಳಲಾಗುವುದಿಲ್ಲ, ಕ್ರಮವಾಗಿ, ಹಾರ್ಡ್ ಮಿಶ್ರಲೋಹ ಮತ್ತು ಹೆಚ್ಚಿನ ವೇಗದ ಉಕ್ಕಿನಿಂದ ಮಾಡಿದ ಪ್ಲೇಟ್ಗಳೊಂದಿಗೆ ಕಟ್ಟರ್ಗಳಿಗೆ. ಕಟ್ಟರ್ನ ಮೇಲ್ಭಾಗವನ್ನು ಕೇಂದ್ರಗಳ ಎತ್ತರದಲ್ಲಿ ಅಥವಾ ಸ್ವಲ್ಪ ಹೆಚ್ಚಿನ (ಒರಟಾದ ತಿರುವು) ಅಥವಾ ಕಡಿಮೆ (ತಿರುಗುವಿಕೆಯನ್ನು ಮುಗಿಸಿ) ಹೊಂದಿಸಲಾಗಿದೆ. ನಲ್ಲಿಆರ್ > 50 ಮಿಮೀ ಸ್ಥಳಾಂತರವನ್ನು ಮೌಲ್ಯದಿಂದ ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ h ≤ 0.01 R (ಇಲ್ಲಿ R - ವರ್ಕ್ಪೀಸ್ ತ್ರಿಜ್ಯ). ಮುಗಿಸಿದಾಗ, ಅಂತಹ ಅನುಸ್ಥಾಪನೆಯು ಕಟ್ಟರ್ನ ವಿರೂಪದಿಂದಾಗಿ ಸಂಭವನೀಯ ಮದುವೆಯ ವಿರುದ್ಧ ರಕ್ಷಿಸುತ್ತದೆ. ಕಟ್ಟರ್ನ ತುದಿಯ ಸ್ಥಾನವನ್ನು ಟೈಲ್ಸ್ಟಾಕ್ನ ಕ್ವಿಲ್ಗಳಿಗೆ ಅನ್ವಯಿಸುವ ಅಪಾಯದಿಂದ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ, ಮಧ್ಯದಲ್ಲಿ ಅಥವಾ ವಿಶೇಷ ಟೆಂಪ್ಲೆಟ್ಗಳನ್ನು ಬಳಸಿ. ವ್ಯಾಸದ ಮೂಲಕ ಗಾತ್ರಕ್ಕೆ ಉಪಕರಣವನ್ನು ಹೊಂದಿಸುವುದು ಪರೀಕ್ಷಾ ಚಲನೆಗಳ ವಿಧಾನದಿಂದ ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ. ಸೂಚಕ ಮತ್ತು ಹಾರ್ಡ್ ಸ್ಟಾಪ್ಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಅಂಗದ ಉದ್ದಕ್ಕೂ ಅಡ್ಡ ದಿಕ್ಕಿನಲ್ಲಿ ಕಟ್ಟರ್ ಅನ್ನು ಬದಲಾಯಿಸದೆ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಆಯಾಮಗಳನ್ನು ಪಡೆಯುವ ವಿಧಾನದಿಂದ ಖಾಲಿಗಳ ಬ್ಯಾಚ್ ಅನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ.

ಸ್ಟೆಪ್ಡ್ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ, ರೋಟರಿ ಬಹು-ಸ್ಥಾನದ ನಿಲುಗಡೆಗಳನ್ನು ಅಳೆಯುವ ಅಂಚುಗಳೊಂದಿಗೆ ಸಂಯೋಜನೆಯಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 8, ಎ). ರೇಖಾಂಶದ ಆಯಾಮಗಳನ್ನು ಅಂಗದ ಉದ್ದಕ್ಕೂ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ, ಮೊದಲು ಗುರುತಿಸಲಾದ ಅಪಾಯಗಳ ಪ್ರಕಾರ, ನಿಲುಗಡೆಗಳ ಉದ್ದಕ್ಕೂ (ನಿಲುಗಡೆಗಳು ಗಟ್ಟಿಯಾಗಿರಬಹುದು, ಟೈಲ್ಸ್, ಡ್ರಮ್ ಮತ್ತು ಸೂಚಕ ಪದಗಳಿಗಿಂತ ಕಟ್ಟುನಿಟ್ಟಾಗಿರಬಹುದು) (ಚಿತ್ರ 8, ಬಿ). ಮಲ್ಟಿ-ಕಟರ್ ಸೆಟಪ್ ಅನ್ನು ಬಳಸಿಕೊಂಡು ತಿರುಗುವಿಕೆಯು ಭಾಗಗಳ ಬ್ಯಾಚ್ನ ಸಂಸ್ಕರಣೆಯ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ನಿಮಗೆ ಅನುಮತಿಸುತ್ತದೆ.

ಒಂದು ಕಟ್ಟರ್ನೊಂದಿಗೆ ಯಂತ್ರವನ್ನು ಕೊನೆಗೊಳಿಸಿ . ಚಕ್ನಲ್ಲಿ ಸ್ಥಿರವಾದ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ, ಥ್ರೂ-ಕಟಿಂಗ್ ಕಟ್ಟರ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಕೇಂದ್ರಕ್ಕೆ ಫೀಡ್ನೊಂದಿಗೆ ದೊಡ್ಡ ಅನುಮತಿಗಳನ್ನು ತೆಗೆದುಹಾಕುವಾಗ ಸ್ಕೋರಿಂಗ್ ಕಟ್ಟರ್ಗಳ ಬಳಕೆಯು ಕಾನ್ಕಾವಿಟಿಯ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ, ತುದಿಗಳ ಮುಕ್ತಾಯವನ್ನು ಕೇಂದ್ರದಿಂದ ಪರಿಧಿಗೆ ಕಟ್ಟರ್ನ ಫೀಡ್ನೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ. ಅದೇ ಫೀಡ್ನೊಂದಿಗೆ, ದೊಡ್ಡ ವರ್ಕ್ಪೀಸ್ಗಳ ತುದಿಗಳನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಕಟ್ಟರ್ ಧರಿಸುವುದರ ಪರಿಣಾಮವಾಗಿ, ಭಾಗಗಳನ್ನು ಜೋಡಿಸುವಾಗ ಕಡಿಮೆ ಅಪಾಯಕಾರಿಯಾದ ವಿಚಲನವು ರೂಪುಗೊಳ್ಳುತ್ತದೆ - ಕಾನ್ಕಾವಿಟಿ.

ಅಕ್ಷೀಯ ಕತ್ತರಿಸುವ ಉಪಕರಣದೊಂದಿಗೆ ರಂಧ್ರ ಯಂತ್ರ . ಉಪಕರಣವನ್ನು (ಡ್ರಿಲ್, ಕೌಂಟರ್ಸಿಂಕ್, ರೀಮರ್) ಟೈಲ್ಸ್ಟಾಕ್ ಅಥವಾ ಕ್ಯಾಲಿಪರ್ನಲ್ಲಿ ಜೋಡಿಸಲಾಗಿದೆ. ಟ್ವಿಸ್ಟ್ ಡ್ರಿಲ್ನೊಂದಿಗೆ ಕೊರೆಯುವಿಕೆಯನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆಎಲ್/ಡಿ < 10. Инструментом для глубокого сверления (рис. 9) обрабатывают отверстия с отношением ಎಲ್/ಡಿ > 10. ಕಂಪನಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ನಿಖರತೆಯನ್ನು ಸುಧಾರಿಸಲು (ಮ್ಯಾಂಡ್ರೆಲ್ ಉದ್ವೇಗದೊಂದಿಗೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ) ಗಣನೀಯ ಉದ್ದದ ರಂಧ್ರಗಳನ್ನು "ರಿವರ್ಸ್ ಫೀಡ್" ನೊಂದಿಗೆ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ.

ನೀರಸ ಕಟ್ಟರ್ನೊಂದಿಗೆ ರಂಧ್ರಗಳನ್ನು ಯಂತ್ರ ಮಾಡುವುದು. ರಂಧ್ರಗಳು ಡಿ<70 мм, ಎಲ್ < 150 мм при ಎಲ್/ಡಿ <5 обрабатывают резцом, закрепленным в суппорте (рис. 10,а); при d> 70 ಮಿಮೀ, ಎಲ್> 150 ಮಿಮೀ, ಎಲ್/ಡಿ < 5 - резцом, закрепленным в расточной оправке (рис. 10,б); при ಎಲ್/ಡಿ > 5 ಸ್ಪಿಂಡಲ್ನಲ್ಲಿ ಹೆಚ್ಚುವರಿ ಬೆಂಬಲವನ್ನು ಸ್ಥಾಪಿಸಿ (Fig. 10, c); ನಲ್ಲಿಎಲ್/ಡಿ > 10, ಮಾರ್ಗದರ್ಶಿ ಬ್ಲಾಕ್ಗಳೊಂದಿಗೆ ನೀರಸ ತಲೆಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 10, ಡಿ). ರೋಲ್ ಚೇಂಬರ್ಗಳಂತಹ ಮುಚ್ಚಿದ ರಂಧ್ರಗಳನ್ನು ವಿಶೇಷ ಉಪಕರಣಗಳೊಂದಿಗೆ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ಉಪಕರಣವನ್ನು ರಂಧ್ರಕ್ಕೆ ಸೇರಿಸಿದ ನಂತರ, ಕಟ್ಟರ್ನ ತುದಿಯನ್ನು ಲಿವರ್ ಅಥವಾ ಇತರ ಕಾರ್ಯವಿಧಾನದಿಂದ ಕೆಲಸದ ಸ್ಥಾನಕ್ಕೆ ಹೊಂದಿಸಲಾಗಿದೆ.

ಅಪಘರ್ಷಕ ಉಪಕರಣದೊಂದಿಗೆ ರಂಧ್ರವನ್ನು ಕೊರೆಯುವುದು. ವಿಶೇಷ ಸಾಧನಗಳನ್ನು ಬಳಸಿ, ರಂಧ್ರಗಳನ್ನು ಆಂತರಿಕ ಗ್ರೈಂಡಿಂಗ್ ಮೂಲಕ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 11), ಸೂಪರ್ಫಿನಿಶಿಂಗ್, ಗೌರವಿಸುವುದು.

ಮೂಲಕ ಕತ್ತರಿಸುವುದು ತೋಡು ಮತ್ತು ವಿಭಜನೆ . ಸರಳವಾದ ಚಡಿಗಳನ್ನು ತಯಾರಿಸಲು ಮತ್ತು ಭಾಗಗಳನ್ನು ಬೇರ್ಪಡಿಸಲು ಏಕ ಕಟ್ಟರ್ ಯಂತ್ರವು ಮುಖ್ಯ ವಿಧಾನವಾಗಿದೆ. ವರ್ಕ್ಪೀಸ್ನ ಅಕ್ಷಕ್ಕೆ ಓರೆಯಾಗದಂತೆ ಕೇಂದ್ರಗಳ ಎತ್ತರಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಕಟ್ಟರ್ಗಳನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಹೊಂದಿಸಲಾಗಿದೆ. ಕಡಿಮೆ ನಿಖರತೆಯ ಕಿರಿದಾದ (20 ಮಿಮೀ ಅಗಲದವರೆಗೆ) ಚಡಿಗಳನ್ನು ಒಂದು ಸ್ಟ್ರೋಕ್ನಲ್ಲಿ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ, ಮೂರು ಸ್ಟ್ರೋಕ್ಗಳಲ್ಲಿ ಹೆಚ್ಚು ನಿಖರವಾದ ಚಡಿಗಳನ್ನು ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಕಡಿಮೆ ನಿಖರತೆಯ ವಿಶಾಲವಾದ ಚಡಿಗಳನ್ನು ಹಲವಾರು ಕೆಲಸದ ಸ್ಟ್ರೋಕ್ಗಳಲ್ಲಿ ತಕ್ಷಣವೇ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ; ಹೆಚ್ಚಿನ ನಿಖರವಾದ ಚಡಿಗಳಿಗೆ, ಪಕ್ಕದ ಗೋಡೆಗಳನ್ನು ಒರಟಾದ ನಂತರ ಮುಗಿಸಲಾಗುತ್ತದೆ. ಬೇಜವಾಬ್ದಾರಿ ಆಕಾರದ ಚಡಿಗಳನ್ನು ಒಂದು ಕೆಲಸದ ಚಲನೆಯಲ್ಲಿ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ಇತರ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಸಂಸ್ಕರಣೆಯನ್ನು ಮೊದಲು ಸ್ಲಾಟ್ ಕಟ್ಟರ್ನೊಂದಿಗೆ ಮತ್ತು ನಂತರ ಆಕಾರದ ಕಟ್ಟರ್ನೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ. ತೆಳುವಾದ ಗೋಡೆಯ ಭಾಗಗಳನ್ನು ನೇರ ಕಟ್ಟರ್ನಿಂದ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ, ದಪ್ಪ ಗೋಡೆಯ ಮತ್ತು ಶಾಫ್ಟ್ಗಳನ್ನು ಬಾಗಿದ ಕಟ್ಟರ್ನಿಂದ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ. ವಿಶೇಷ ಸೆಟಪ್ ಅನ್ನು ಬಳಸಿ (ಅಂಜೂರ 12), ನೀವು ಹಲವಾರು ಭಾಗಗಳನ್ನು ಕತ್ತರಿಸಬಹುದು ಅಥವಾ ಅದೇ ಸಮಯದಲ್ಲಿ ಭಾಗದಲ್ಲಿ ಹೊರ ಮತ್ತು ಒಳಗಿನ ಚಡಿಗಳನ್ನು ಕತ್ತರಿಸಬಹುದು.

ಶಂಕುವಿನಾಕಾರದ ಮೇಲ್ಮೈಗಳ ಸಂಸ್ಕರಣೆ. ಸಣ್ಣ ಬಾಹ್ಯ ಮತ್ತು ಒಳಗಿನ ಕೋನ್ಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಆಕಾರದ ಕಟ್ಟರ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉದ್ದ ಮತ್ತು ಅಡ್ಡ ಫೀಡ್ಗಳೊಂದಿಗೆ ಸಂಸ್ಕರಣೆಯನ್ನು ಕೈಗೊಳ್ಳಬಹುದು. ನಿಖರತೆಗಾಗಿ ಹೆಚ್ಚಿನ ಅವಶ್ಯಕತೆಗಳೊಂದಿಗೆ, ಸಿಸ್ಟಮ್ನ ವಿರೂಪವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಂಡು ಟೆಂಪ್ಲೇಟ್ ಪ್ರಕಾರ ಉಪಕರಣವನ್ನು ಸ್ಥಾಪಿಸಲಾಗಿದೆ.

ಆಂತರಿಕ ಶಂಕುಗಳು (ಕೇಂದ್ರೀಕರಿಸುವ ಚೇಂಫರ್ಗಳು) ಜೊತೆಗೆಡಿ < 1000 мм и конические отверстия обрабатывают специальными зенковками, зенкерами и развертками, Стандартизованные конусные отверстия (в насадных инструментах и т. п.) обрабатывают комплектом разверток после сверления (диаметр сверла на 0,5- 1,0 мм меньше номинального размера первой развертки). При обработке с поворотом верхних салазок суппорта наибольшая длина конуса ограничена, так как определяется ходом верхних салазок суппорта.

ಟೈಲ್ಸ್ಟಾಕ್ ಅನ್ನು ಬದಲಾಯಿಸುವ ವಿಧಾನದಿಂದ, ಕಡಿಮೆ ನಿಖರತೆಯ ಸೌಮ್ಯ ಬಾಹ್ಯ ಕೋನ್ಗಳನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. ವಿಧಾನವು ಸರಳವಾಗಿದೆ, ಏಕೆಂದರೆ ಇದಕ್ಕೆ ವಿಶೇಷ ಉಪಕರಣಗಳು ಅಗತ್ಯವಿಲ್ಲ. ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ, ಕೇಂದ್ರ ಸ್ಥಾನವನ್ನು ಪುಡಿಮಾಡಲಾಗುತ್ತದೆ, ಆದ್ದರಿಂದ ಅನುಸ್ಥಾಪನೆಗೆ ಬಾಲ್ ಸೆಂಟರ್ ಅನ್ನು ಬಳಸುವುದು ಉತ್ತಮ. ಟೈಲ್ಸ್ಟಾಕ್ನ ಅಗತ್ಯ ಸ್ಥಳಾಂತರವನ್ನು (ಸಾಮಾನ್ಯವಾಗಿ ವರ್ಕ್ಪೀಸ್ನ ಶಂಕುವಿನಾಕಾರದ ಮೇಲ್ಮೈಯ ಉದ್ದದ 0.01 ಕ್ಕಿಂತ ಹೆಚ್ಚಿಲ್ಲ) ಈ ಹೆಡ್ಸ್ಟಾಕ್ನಲ್ಲಿ ಮುದ್ರಿತ ಪ್ರಮಾಣದ ಪ್ರಕಾರ, ಸೂಚಕ ಅಥವಾ ಕ್ಯಾಲಿಪರ್ನ ಅಂಗದ ಪ್ರಕಾರ (ಒಂದು ಬಳಸಿ ನಿಯಂತ್ರಿಸಿದಾಗ) ಹೊಂದಿಸಲಾಗಿದೆ ತನಿಖೆ ಮತ್ತು ಕ್ಯಾಲಿಪರ್ನಲ್ಲಿ ಬಾರ್ ಅನ್ನು ನಿಗದಿಪಡಿಸಲಾಗಿದೆ).

12 ° ವರೆಗಿನ ಇಳಿಜಾರಿನ ಕೋನವನ್ನು ಹೊಂದಿರುವ ಶಂಕುಗಳನ್ನು ಶಂಕುವಿನಾಕಾರದ ಆಡಳಿತಗಾರನ ಉದ್ದಕ್ಕೂ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. ಹಿಂದಿನದಕ್ಕೆ ಹೋಲಿಸಿದರೆ ವಿಧಾನವು ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ. ಎಲೆಕ್ಟ್ರಿಕ್ ಅಥವಾ ಹೈಡ್ರಾಲಿಕ್ ಸಾಧನಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಕಾಪಿಯರ್ನಲ್ಲಿ ಯಂತ್ರ ಮಾಡುವುದು, ಶಂಕುವಿನಾಕಾರದ ಆಡಳಿತಗಾರನ ಯಂತ್ರದೊಂದಿಗೆ ಹೋಲಿಸಿದರೆ, ಕಾಪಿಯರ್ನಲ್ಲಿ ಹೆಚ್ಚಿನ ನಿಖರತೆ ಮತ್ತು ಕಡಿಮೆ ಉಡುಗೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ. ರಿವರ್ಸ್ ಟೇಪರ್ 30-40 ° ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ. ಟ್ರಾನ್ಸ್ವರ್ಸ್ ಫೀಡ್ ಗಿಟಾರ್ ಸಹಾಯದಿಂದ, ಕಟ್ಟರ್ಗೆ ಏಕಕಾಲಿಕ ರೇಖಾಂಶ ಮತ್ತು ಅಡ್ಡ ಫೀಡ್ಗಳನ್ನು ನೀಡಲಾಗುತ್ತದೆ.ನಾನು ಟಾಡ್ಏಕಕಾಲಿಕ ಅಕ್ಷೀಯ ಮತ್ತು ರೇಡಿಯಲ್ ಫೀಡ್ಗಳೊಂದಿಗೆ ಕೋನ್ ಅನ್ನು ಪಡೆಯುವುದು CNC ಯಂತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲ್ಪಡುತ್ತದೆ.

ಆಕಾರದ ಮೇಲ್ಮೈಗಳ ಸಂಸ್ಕರಣೆ . ಆಕಾರದ ಕಟ್ಟರ್ಗಳು 60 ಮಿಮೀ ಉದ್ದದ ಮೇಲ್ಮೈಗಳನ್ನು (150 ಎಂಎಂ ಉದ್ದದ ದೊಡ್ಡ ಯಂತ್ರಗಳಲ್ಲಿ) ಮತ್ತು 20 ಎಂಎಂ ತ್ರಿಜ್ಯದೊಂದಿಗೆ ಪರಿವರ್ತನೆಯ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುತ್ತವೆ. ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ರಫಿಂಗ್ ಅನ್ನು ಸಾಂಪ್ರದಾಯಿಕ ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ. ರೋಟರಿ ಸಾಧನಗಳನ್ನು ಬಳಸುವಾಗ, ಕಟ್ಟರ್ನ ತುದಿಯು ತ್ರಿಜ್ಯದೊಂದಿಗೆ ವೃತ್ತದ ಚಾಪದ ಉದ್ದಕ್ಕೂ ಕೋನ α ಮೂಲಕ ಚಲಿಸುತ್ತದೆ.ಆರ್ , ವರ್ಕ್ಪೀಸ್ನ ಗೋಳಾಕಾರದ ಹೊರ (ಅಂಜೂರ 13, ಎ) ಮತ್ತು ಆಂತರಿಕ ಮೇಲ್ಮೈಗಳು (ಚಿತ್ರ 13, ಬಿ) ಅಥವಾ ಬ್ಯಾರೆಲ್-ಆಕಾರದ ಪ್ರೊಫೈಲ್ (ಅಂಜೂರ 13, ಸಿ) ಅನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ. ಕಟ್ಟರ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ವರ್ಮ್ ಗೇರ್ ಬಳಸಿ ಚಲಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 13, ಡಿ).

ಮಧ್ಯಮ ಗಾತ್ರದ ವರ್ಕ್ಪೀಸ್ಗಳ ಗೋಳಾಕಾರದ ಮೇಲ್ಮೈಗಳನ್ನು ವಿವಿಧ ವಿನ್ಯಾಸಗಳ ಲಿವರ್ ಸಾಧನಗಳನ್ನು ಬಳಸಿ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, ಒಂದು ಲಿವರ್ ಬೆಂಬಲವನ್ನು ಫ್ರೇಮ್ (ಅಂಜೂರ 14) ಮೇಲೆ ನಿವಾರಿಸಲಾಗಿದೆ, ಇನ್ನೊಂದು ಕ್ಯಾಲಿಪರ್ನಲ್ಲಿ. ಕ್ಯಾಲಿಪರ್ ಅನ್ನು ಅಕ್ಷಕ್ಕೆ ನೀಡಿದಾಗ, ಕಟ್ಟರ್ ತ್ರಿಜ್ಯದ ಉದ್ದಕ್ಕೂ ಚಲಿಸುತ್ತದೆಆರ್ , ಗೋಳಾಕಾರದ ಮೇಲ್ಮೈಯನ್ನು ಸಂಸ್ಕರಿಸುವುದು.

ಕಾಪಿಯರ್ನಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ, ನೇರ ಕ್ರಿಯೆಯ ಸಾಧನಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ (ಕತ್ತರಿಸುವ ಬಲವು ಕಾಪಿಯರ್ನಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ; ಕಾಪಿಯರ್ನ ಉಡುಗೆ ಮತ್ತು ಸ್ಥಿತಿಸ್ಥಾಪಕ ವಿರೂಪಗಳು ದೊಡ್ಡದಾಗಿರುತ್ತವೆ, ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆ ಕಡಿಮೆ) ಮತ್ತು ಬಲಪಡಿಸುವ ಅಂಶದೊಂದಿಗೆ ಸಾಧನಗಳು. ನೇರ ಕ್ರಿಯೆಯ ಸಾಧನಗಳಲ್ಲಿ, ಕಾಪಿಯರ್ ಅನ್ನು ಭಾಗದೊಂದಿಗೆ ಏಕಾಕ್ಷವಾಗಿ ಸ್ಥಾಪಿಸಲಾಗಿದೆ, ಯಂತ್ರದ ಹಿಂಭಾಗದಲ್ಲಿ ಅಥವಾ ಮುಂಭಾಗದಲ್ಲಿ (Fig. 15, a) ಬ್ರಾಕೆಟ್ ಅನ್ನು ಬಳಸಿಕೊಂಡು ಟೈಲ್ಸ್ಟಾಕ್ನಲ್ಲಿ ಅಳವಡಿಸಲಾಗಿದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ರೋಲರ್ ಅನ್ನು ಕಾಪಿಯರ್ ವಿರುದ್ಧ ವಿವಿಧ ಬಲದೊಂದಿಗೆ ಒತ್ತಲಾಗುತ್ತದೆ (Fig. 15, b). ಮುಗಿಸಿದಾಗ, ಯೋಜನೆಯನ್ನು ಅನ್ವಯಿಸಿ II , ಬೆಳಕಿನ ಕೆಲಸಕ್ಕಾಗಿ - ಒಂದು ರೇಖಾಚಿತ್ರ I , ಭಾರೀ ಕೆಲಸಕ್ಕಾಗಿ ರಫಿಂಗ್ ಮಾಡುವಾಗ - ಒಂದು ರೇಖಾಚಿತ್ರ III . ಅತ್ಯಂತ ನಿಖರವಾದ ಸಾಧನಗಳಲ್ಲಿ, ರೋಲರ್ ಬದಲಿಗೆ ಚಾಕು ತನಿಖೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. 35 ° ಕ್ಕಿಂತ ಹೆಚ್ಚು ಪ್ರೊಫೈಲ್ ಎತ್ತರದ ಕೋನಗಳೊಂದಿಗೆ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು, ವಿಸ್ತರಿಸಿದ ನಕಲು ಆಡಳಿತಗಾರರನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ವಿಶೇಷ ಕಾರ್ಯವಿಧಾನದ ಸಹಾಯದಿಂದ, ಅಂತಹ ಆಡಳಿತಗಾರನು ತನಿಖೆಗೆ ಸಂಬಂಧಿಸಿದಂತೆ ಹೆಚ್ಚಿನ ವೇಗದಲ್ಲಿ ಚಲಿಸುತ್ತಾನೆ, ಇದು ಆಡಳಿತಗಾರನ ಮೇಲಿನ ಎತ್ತರದ ಕೋನಗಳನ್ನು ಭಾಗಕ್ಕಿಂತ ಚಿಕ್ಕದಾಗಿಸಲು ಸಾಧ್ಯವಾಗಿಸುತ್ತದೆ.

ಹೈಡ್ರಾಲಿಕ್ ಬೆಂಬಲದ ಸಹಾಯದಿಂದ, ಹೆಚ್ಚುತ್ತಿರುವ ಮತ್ತು ಕಡಿಮೆಯಾಗುವ ವ್ಯಾಸಗಳೊಂದಿಗೆ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಸಾಧ್ಯವಿದೆ, ಆದರೆ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚಿಲ್ಲಡಿ - ಡಿ≤ ಎಲ್, ಎಲ್ಲಿ ಎಲ್- ಚಿಕಿತ್ಸೆ ಪ್ರದೇಶದ ಉದ್ದ. ಹೈಡ್ರಾಲಿಕ್ ಬೆಂಬಲದ ಬಳಕೆಯು ಉತ್ಪಾದಕತೆಯನ್ನು 1.5-2 ಪಟ್ಟು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ವಿಶೇಷ ಕಪ್ ಉಪಕರಣಗಳು ಗೋಳಾಕಾರದ ಆಂತರಿಕ (Fig. 16, a) ಮತ್ತು ಬಾಹ್ಯ (Fig. 16, b - d) ಮೇಲ್ಮೈಗಳನ್ನು ತ್ರಿಜ್ಯದೊಂದಿಗೆ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುತ್ತವೆಆರ್ , ಟೂಲ್ ಸ್ಪಿಂಡಲ್ ಅನ್ನು ಕೋನದಲ್ಲಿ ಹೊಂದಿಸಲಾಗಿದೆ α:

ಅಲ್ಲಿ ಡಿ - ಕಪ್ ಉಪಕರಣದ ವ್ಯಾಸ;ಬಿ - ಉಪಕರಣದ ಮೇಲ್ಭಾಗ ಮತ್ತು ಗೋಳದ ಮಧ್ಯಭಾಗದ ನಡುವಿನ ಅಂತರ. ವಿಶೇಷ ಡ್ರೈವ್ನಿಂದ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ ಉಪಕರಣವು ತಿರುಗುತ್ತದೆ.

ಕ್ಯಾಮೆರಾಗಳ ಯಂತ್ರ, ಕರ್ವಿಲಿನಿಯರ್ ಚಡಿಗಳು. ಭಾಗದೊಂದಿಗೆ ಏಕಾಕ್ಷವಾಗಿ ಸ್ಥಾಪಿಸಲಾದ ಕಾಪಿಯರ್ನಲ್ಲಿ, ಸಣ್ಣ ಉದ್ದದ ಕ್ಯಾಮ್ಗಳನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. ಲಿವರ್ ಫಿಕ್ಸ್ಚರ್ (ಚಿತ್ರ 17, ಎ) ಅನ್ನು ಪ್ರೊಫೈಲ್ ಡ್ರಾಪ್ಸ್ಗಾಗಿ ಬಳಸಲಾಗುತ್ತದೆRmax - ಆರ್ಮಿನ್≤ 0,5 ಆರ್ಮಿನ್, ಆದರೆ 150 mm ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ. ಸುರುಳಿಯಾಕಾರದ ಚಡಿಗಳನ್ನು ಅದೇ ರೀತಿಯಲ್ಲಿ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ.

ಕಾಪಿಯರ್ ಮತ್ತು ಯಂತ್ರದ ಮೇಲ್ಮೈ ಪ್ರಕಾರ ಕ್ಯಾಮ್ ಅನ್ನು ತಯಾರಿಸುವಾಗ, ಸಣ್ಣ ದಪ್ಪದ ಕಾಪಿಯರ್ ಅನ್ನು ವರ್ಕ್ಪೀಸ್ನ ಕೊನೆಯಲ್ಲಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 17, ಬಿ). ಸಣ್ಣ ಆರಂಭಿಕ ವಿಭಾಗವನ್ನು ಅದರ ಉದ್ದಕ್ಕೂ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ; ನಂತರ ರೋಲರ್ ಹಿಂದೆ ಸಂಸ್ಕರಿಸಿದ ಮೇಲ್ಮೈ ಪ್ರದೇಶದ ಉದ್ದಕ್ಕೂ ಚಲಿಸುತ್ತದೆ. ನಯವಾದ ಕ್ಯಾಮೆರಾಗಳನ್ನು ವ್ಯತ್ಯಾಸದೊಂದಿಗೆ ಸಂಸ್ಕರಿಸುವಾಗ ಈ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆRmax - ಆರ್ಮಿನ್≤ 0,2 ಆರ್ಮಿನ್ಆದರೆ 100 ಮಿ.ಮೀ.ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ. ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆ ಕಡಿಮೆಯಾಗಿದೆ.

ವಿಲಕ್ಷಣ ಮೇಲ್ಮೈಗಳ ಸಂಸ್ಕರಣೆ. 8-10 mm ಗಿಂತ ಹೆಚ್ಚಿನ ವಿಕೇಂದ್ರೀಯತೆಯೊಂದಿಗೆ, ಆಫ್ಸೆಟ್ ಸೆಂಟರ್ ರಂಧ್ರಗಳನ್ನು ಗುರುತುಗಳು ಅಥವಾ ವಾಹಕದ ಉದ್ದಕ್ಕೂ ವಿಲಕ್ಷಣಗಳೊಂದಿಗೆ (Fig. 18, a) ಶಾಫ್ಟ್ಗಳಲ್ಲಿ ಕೊರೆಯಲಾಗುತ್ತದೆ. ರಂಧ್ರಗಳಿರುವ ಭಾಗಗಳನ್ನು ಮ್ಯಾಂಡ್ರೆಲ್ಗಳ ಮೇಲೆ ಜೋಡಿಸಲಾಗಿದೆ (ಚಿತ್ರ 18, ಬಿ). ದೊಡ್ಡ ವಿಕೇಂದ್ರೀಯತೆಗಳಿಗಾಗಿ, ಬಳಸಿ ಕೇಂದ್ರಾಪಗಾಮಿಗಳು(ನೊಗಗಳು): ಫಾರ್ಡಿ \u003d 45 ÷ 860 ಮಿಮೀ - ಘನ (ಚಿತ್ರ 18, ಸಿ), ಇದಕ್ಕಾಗಿಡಿ - 55÷250 ಮಿಮೀ - ಡಿಟ್ಯಾಚೇಬಲ್ (ಚಿತ್ರ 18, ಡಿ). ಕ್ಯಾಂಟಿಲಿವರ್ ಮ್ಯಾಂಡ್ರೆಲ್ಗಳ ಮೇಲೆ ಜೋಡಿಸಿದಾಗ, ಜೋಡಣೆ ಇಲ್ಲದೆ ಸಂಸ್ಕರಣೆಯನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ. ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆಯು ಮ್ಯಾಂಡ್ರೆಲ್ (ಅಂಜೂರ 18, ಇ) ಮೇಲೆ ಭಾಗವನ್ನು ಆಧರಿಸಿ ದೋಷವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಬಳಕೆಯಲ್ಲಿರುವ ವರ್ಕ್ಪೀಸ್ ಸ್ಥಾನವನ್ನು ಆಫ್ಸೆಟ್ ಮಾಡಿ ನಾಲ್ಕು-ಕ್ಯಾಮ್ಕಾರ್ಟ್ರಿಡ್ಜ್ (Fig. 19, a) 0.05 mm (ಶುದ್ಧವಾಗಿ ಯಂತ್ರದ ಮೇಲ್ಮೈಯಲ್ಲಿ) ನಿಖರತೆಯೊಂದಿಗೆ ನಿಯಂತ್ರಿಸಲ್ಪಡುತ್ತದೆ. ಮೂರು ದವಡೆಯ ಚಕ್ಗಳನ್ನು ಬಳಸುವಾಗ (ಚಿತ್ರ 19, ಬಿ), ಅಳತೆ ಫಲಕದ ದಪ್ಪ b = 1.5e, ಅಲ್ಲಿ D - ಬೇಸ್ ವ್ಯಾಸ; ಇ ವಿಕೇಂದ್ರೀಯತೆಯಾಗಿದೆ.

ವಿಲಕ್ಷಣ ಮೇಲ್ಮೈಗಳನ್ನು ವಿಶೇಷ ಕಾರ್ಟ್ರಿಜ್ಗಳನ್ನು ಬಳಸಿ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 19, ಸಿ), ಒಳಗೊಂಡಿರುತ್ತದೆ ಮೂರು-ಕ್ಯಾಮ್ವಿಕೇಂದ್ರೀಯತೆಯನ್ನು ರಚಿಸಲು ಚಕ್ 1, ಟರ್ನ್ಟೇಬಲ್ 2 ಮತ್ತು ಕ್ಯಾಲಿಪರ್ 3. ವಿಶೇಷ ಉಂಗುರಗಳಲ್ಲಿ (ಅಂಜೂರ 20) ಭಾಗವನ್ನು ಸ್ಥಾಪಿಸುವಾಗ, ರಂಧ್ರಗಳು ಬೇಸರಗೊಳ್ಳುತ್ತವೆ, ವಿಲಕ್ಷಣವಾಗಿ ಮತ್ತು ಹೊರ ಮೇಲ್ಮೈಗೆ ಕೋನದಲ್ಲಿ ನೆಲೆಗೊಂಡಿವೆ. ಉಂಗುರಗಳನ್ನು ಸ್ಥಾಪಿಸುವಾಗ, ಅವುಗಳ ಸರಿಯಾದ ಸ್ಥಳವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು ಅವಶ್ಯಕ (ಸಾಮಾನ್ಯವಾಗಿ, ಉಂಗುರಗಳ ತುದಿಗಳಲ್ಲಿ ಮತ್ತು ಭಾಗವನ್ನು ರೂಪಿಸುವ ಅಪಾಯದ ಪ್ರಕಾರ ಜೋಡಣೆಯನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ). ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ, ಬಲ ಉಂಗುರವನ್ನು ಕಾರ್ಟ್ರಿಡ್ಜ್ನಲ್ಲಿ ನಿವಾರಿಸಲಾಗಿದೆ, ಎಡ - ಲುನೆಟ್ನಲ್ಲಿ.

ಟರ್ನಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವುದು. ಟರ್ನಿಂಗ್ ಗುಂಪಿನ ಯಂತ್ರಗಳಲ್ಲಿ, ವಿವಿಧ ಆಕಾರಗಳು ಮತ್ತು ಗಾತ್ರಗಳ ಭಾಗಗಳನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ, ಮುಖ್ಯವಾಗಿ ಕ್ರಾಂತಿಯ ದೇಹಗಳ ವರ್ಗಕ್ಕೆ ಸೇರಿದೆ. ಅವುಗಳಲ್ಲಿ, ಶಾಫ್ಟ್ಗಳಂತಹ ಭಾಗಗಳು ವ್ಯಾಸಕ್ಕಿಂತ ಹಲವಾರು ಪಟ್ಟು ಹೆಚ್ಚಿನ ಉದ್ದವನ್ನು ಹೊಂದಿರುತ್ತವೆ; ಡಿಸ್ಕ್ಗಳಂತಹ ಭಾಗಗಳಿಗೆ, ವ್ಯಾಸವು ಉದ್ದಕ್ಕಿಂತ ಹೆಚ್ಚಾಗಿರುತ್ತದೆ ಮತ್ತು ಬುಶಿಂಗ್ಗಳು, ಸಿಲಿಂಡರ್ಗಳಂತಹ ಭಾಗಗಳಿಗೆ ವ್ಯಾಸ ಮತ್ತು ಉದ್ದವು ಒಂದೇ ಕ್ರಮದಲ್ಲಿರುತ್ತದೆ. ಭಾಗಗಳ ಆಕಾರಗಳು ಮತ್ತು ಗಾತ್ರಗಳಲ್ಲಿನ ವ್ಯತ್ಯಾಸವು ಸಂಸ್ಕರಣೆಗಾಗಿ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಸ್ಥಾಪಿಸಿದ ವಿಧಾನ ಮತ್ತು ಸಂಸ್ಕರಣೆಯ ಅನುಕ್ರಮದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಆದರೆ ಅದೇ ಸಮಯದಲ್ಲಿ, ಈ ವಿವರಗಳು ಬಹಳಷ್ಟು ಸಾಮಾನ್ಯವಾಗಿದೆ. ಏಕೀಕರಿಸುವ ವೈಶಿಷ್ಟ್ಯವೆಂದರೆ ಅವು ಮುಖ್ಯವಾಗಿ ತಿರುಗುವಿಕೆಯ ಸಾಮಾನ್ಯ ಅಕ್ಷವನ್ನು ಹೊಂದಿರುವ ಬಾಹ್ಯ, ಆಂತರಿಕ ಮತ್ತು ಅಂತಿಮ ಮೇಲ್ಮೈಗಳಿಂದ ರೂಪುಗೊಳ್ಳುತ್ತವೆ. ಆದ್ದರಿಂದ, ಅಂತಹ ಭಾಗಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ, ನಿರ್ದಿಷ್ಟಪಡಿಸಿದ ಆಯಾಮಗಳನ್ನು ಪಡೆಯುವ ಸಾಮಾನ್ಯ ಕಾರ್ಯದ ಜೊತೆಗೆ, ಈ ಮೇಲ್ಮೈಗಳ ಜೋಡಣೆ ಮತ್ತು ಭಾಗದ ಅಕ್ಷಕ್ಕೆ ಸಂಬಂಧಿಸಿದಂತೆ ತುದಿಗಳ ನಿಖರವಾದ ಸ್ಥಳವನ್ನು ಖಾತ್ರಿಪಡಿಸುವ ತಾಂತ್ರಿಕ ಸಮಸ್ಯೆ ಇದೆ. ಲ್ಯಾಥ್ಗಳಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಹೊಂದಿಸುವ ಮತ್ತು ಸಂಸ್ಕರಿಸುವ ಕೆಳಗಿನ ವಿಧಾನಗಳಿಂದ ಈ ಅವಶ್ಯಕತೆಗಳನ್ನು ಒದಗಿಸಲಾಗಿದೆ: 1) ಒಂದು ಅನುಸ್ಥಾಪನೆಯಿಂದ ಏಕಾಕ್ಷ ಮೇಲ್ಮೈಗಳ ಪ್ರಕ್ರಿಯೆ; 2) ಎರಡು ಸೆಟಪ್ಗಳಲ್ಲಿ ಸಂಸ್ಕರಣೆ - ಮೊದಲು ಹೊರಗಿನ ಮೇಲ್ಮೈಗಳು, ಮತ್ತು ನಂತರ ಒಳಗಿನವುಗಳು ಹೊರಗಿನ ಮೇಲ್ಮೈಯನ್ನು ಆಧರಿಸಿದ ಭಾಗದೊಂದಿಗೆ (ಹೊರ ಮೇಲ್ಮೈಯಿಂದ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಿಕೆ); 3) ಎರಡು ಸೆಟಪ್ಗಳಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವುದು - ಮೊದಲು ಒಳಗಿನ ಮೇಲ್ಮೈ, ಮತ್ತು ನಂತರ ಒಳಗಿನ ಮೇಲ್ಮೈಯನ್ನು ಆಧರಿಸಿ ಹೊರಭಾಗ (ರಂಧ್ರದಿಂದ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಿಕೆ).

ಒಂದು ಸೆಟಪ್ನಲ್ಲಿ ಯಂತ್ರವು ಹೆಚ್ಚಿನ ಬಿಗಿತದ ಭಾಗಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ ಭಾಗದ ಅಕ್ಷದ ತುದಿಗಳ ಜೋಡಣೆ ಮತ್ತು ಲಂಬತೆಯಿಂದ ಸಣ್ಣ ವಿಚಲನಗಳನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ. ಕೇಂದ್ರಗಳಲ್ಲಿ ಅನುಸ್ಥಾಪನೆಯೊಂದಿಗೆ ಶಾಫ್ಟ್ಗಳ ಪ್ರಕ್ರಿಯೆಗೆ ಇದು ಅನ್ವಯಿಸುತ್ತದೆ, ಆದಾಗ್ಯೂ ಈ ಪ್ರಕ್ರಿಯೆಯು ಮೂರನೇ ವಿಧಾನಕ್ಕೆ ಅನುರೂಪವಾಗಿದೆ. ಶಾಫ್ಟ್ ಅನ್ನು ಕೇಂದ್ರೀಕರಿಸುವಾಗ, ರಂಧ್ರಗಳನ್ನು ಸಹ ಯಂತ್ರ ಮಾಡಬಹುದು. ಶಾಫ್ಟ್ ಅನ್ನು ಮರುಸ್ಥಾಪಿಸುವುದು ಮೇಲ್ಮೈಗಳ ಸ್ಥಳದಲ್ಲಿ ದೊಡ್ಡ ವಿಚಲನಗಳಿಗೆ ಕಾರಣವಾಗುವುದಿಲ್ಲ, ಪರಿಗಣಿಸಲಾದ ಎರಡನೇ ಮತ್ತು ಮೂರನೇ ವಿಧಾನಗಳು ಚಕ್ನಲ್ಲಿ ಮತ್ತು ಮ್ಯಾಂಡ್ರೆಲ್ನಲ್ಲಿ ಸ್ಥಿರವಾದ ಭಾಗಗಳ ಪ್ರಕ್ರಿಯೆಗೆ ಸಂಬಂಧಿಸಿವೆ.

ಹೊರಗಿನ ಮೇಲ್ಮೈಯಿಂದ ಯಂತ್ರ (ರಂಧ್ರವನ್ನು ಯಂತ್ರ ಮಾಡುವಾಗ ಈ ಮೇಲ್ಮೈಯನ್ನು ಆಧರಿಸಿ) ಹೆಚ್ಚಿನ ಟಾರ್ಕ್ನ ವಿಶ್ವಾಸಾರ್ಹ ಜೋಡಣೆ ಮತ್ತು ಪ್ರಸರಣವನ್ನು ಒದಗಿಸುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಬಾಹ್ಯ ಮೇಲ್ಮೈಯ ಉದ್ದಕ್ಕೂ ಕಾರ್ಟ್ರಿಜ್ಗಳಲ್ಲಿ ಭಾಗದ ಅನುಸ್ಥಾಪನೆಯ ನಿಖರತೆ ಕಡಿಮೆಯಾಗಿದೆ, ಏಕೆಂದರೆ ಹೊರಗಿನ ಮೇಲ್ಮೈಯ ಆಯಾಮಗಳಿಗೆ ವಿಶಾಲ ಸಹಿಷ್ಣುತೆಗಳನ್ನು ನಿಗದಿಪಡಿಸಲಾಗಿದೆ ಮತ್ತು ಕಾರ್ಟ್ರಿಡ್ಜ್ನಲ್ಲಿನ ಅನುಸ್ಥಾಪನ ದೋಷವು ಹೆಚ್ಚಾಗಿರುತ್ತದೆ. ಆದರೆ ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಬಳಕೆ ಈ ವಿಧಾನವನ್ನು ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಯ ವಿಶಿಷ್ಟತೆಗಳಿಂದ ನಿರ್ದೇಶಿಸಲಾಗುತ್ತದೆ.

ಮೂರನೇ ವಿಧಾನವನ್ನು ಬಳಸಿದರೆ (ರಂಧ್ರದಿಂದ ಯಂತ್ರ), ನಂತರ ಭಾಗದ ಅಂತಿಮ ಸಂಸ್ಕರಣೆಯನ್ನು ಮ್ಯಾಂಡ್ರೆಲ್ನಲ್ಲಿ ಅದರ ಸ್ಥಾಪನೆಯೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ, ಇದು ಅನೇಕ ಸಂದರ್ಭಗಳಲ್ಲಿ ಮೇಲ್ಮೈಗಳ ಸ್ಥಳದಲ್ಲಿ ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ (ಯಂತ್ರದ ನಿಖರತೆಗೆ ಹೋಲಿಸಬಹುದು ಒಂದು ಸೆಟಪ್) ಮತ್ತು ಸರಳವಾದ ಮತ್ತು ಹೆಚ್ಚು ನಿಖರವಾದ ನೆಲೆವಸ್ತುಗಳ (ಮ್ಯಾಂಡ್ರೆಲ್ಸ್) ಬಳಕೆಯನ್ನು ಅನುಮತಿಸುತ್ತದೆ. ಮ್ಯಾಂಡ್ರೆಲ್ಗಳ ಮೇಲೆ ದೊಡ್ಡ ಭಾಗಗಳನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುವುದಿಲ್ಲ.

ಮೇಲೆ ಚರ್ಚಿಸಿದ ವಿಧಾನಗಳ ಜೊತೆಗೆ, ಇತರ ವಿಧಾನಗಳು ಸಹ ಸಾಧ್ಯ. ಆದ್ದರಿಂದ, ಸಿಎನ್ಸಿ ಯಂತ್ರಗಳಲ್ಲಿ, ಸಂಸ್ಕರಣೆಯನ್ನು ಎರಡು ಸೆಟ್ಟಿಂಗ್ಗಳಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಮೊದಲಿಗೆ, ಭಾಗವನ್ನು ಒಂದು ಬದಿಯಲ್ಲಿ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ, ನಂತರ ಅದನ್ನು 180 ° ತಿರುಗಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಇನ್ನೊಂದು ಬದಿಯಲ್ಲಿ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಬಿಗಿಯಾದ ಸಹಿಷ್ಣುತೆಗಳಿಂದ ಬಂಧಿಸಲ್ಪಟ್ಟ ಮೇಲ್ಮೈಗಳು ಒಂದು ಸೆಟಪ್ನಲ್ಲಿ ಯಂತ್ರಕ್ಕೆ ಅಪೇಕ್ಷಣೀಯವಾಗಿದೆ.

ಫೋರ್ಜಿಂಗ್ಗಳು, ಎರಕಹೊಯ್ದಗಳು, ಸುತ್ತಿಕೊಂಡ ಉತ್ಪನ್ನಗಳಿಂದ ತುಂಡು ಖಾಲಿಗಳನ್ನು ಲ್ಯಾಥ್ಗಳ ಮೇಲೆ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ ಖಾಲಿಯಾಗಿ ಬಳಸಬಹುದು. ಸ್ವಯಂಚಾಲಿತ ಉತ್ಪಾದನೆಯಲ್ಲಿ, ನಿರ್ದಿಷ್ಟವಾಗಿ ಸಿಎನ್ಸಿ ಯಂತ್ರಗಳಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ, ಕಡಿಮೆ ನಿಖರತೆಯೊಂದಿಗೆ ವರ್ಕ್ಪೀಸ್ಗಳ ಬಳಕೆಯನ್ನು ಸ್ವೀಕಾರಾರ್ಹವಲ್ಲ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ಗಳ ಸಹಿಷ್ಣುತೆಗಳು ಮತ್ತು ಅನುಮತಿಗಳು ಹಸ್ತಚಾಲಿತ ಯಂತ್ರಗಳಲ್ಲಿ ಸಂಸ್ಕರಿಸುವಾಗ 10-30% ಕಡಿಮೆ ಇರಬೇಕು.

ಯಂತ್ರದ ಸಾಮರ್ಥ್ಯವನ್ನು ಸುಧಾರಿಸಲು ಮತ್ತು ಉಳಿದಿರುವ ಒತ್ತಡಗಳನ್ನು ನಿವಾರಿಸಲು ಶಾಫ್ಟ್ಗಳನ್ನು ನೇರಗೊಳಿಸಬೇಕು ಮತ್ತು ಯಂತ್ರಕ್ಕೆ ಮುಂಚಿತವಾಗಿ ಶಾಖ ಚಿಕಿತ್ಸೆ ಮಾಡಬೇಕು. ಇತರ ಭಾಗಗಳನ್ನು ಸಹ ಶಾಖ ಚಿಕಿತ್ಸೆಗೆ ಒಳಪಡಿಸಲಾಗುತ್ತದೆ.

ಸಿಎನ್ಸಿ ಯಂತ್ರಗಳಲ್ಲಿ ಸಂಸ್ಕರಿಸಿದ ವರ್ಕ್ಪೀಸ್ಗಳ ನಿಖರತೆ ಮತ್ತು ವಸ್ತು ಗುಣಲಕ್ಷಣಗಳ ಅವಶ್ಯಕತೆಗಳನ್ನು ಬಿಗಿಗೊಳಿಸುವುದನ್ನು ಯಂತ್ರದಲ್ಲಿನ ಲೋಡ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಅಗತ್ಯತೆ, ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ಉತ್ಪತ್ತಿಯಾಗುವ ಚಿಪ್ಗಳ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಬಯಕೆ ಮತ್ತು ಹೆಚ್ಚು ಅನುಕೂಲಕರ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ರಚಿಸುವ ಮೂಲಕ ವಿವರಿಸಲಾಗಿದೆ. ಕತ್ತರಿಸುವ ಸಾಧನ. ಸಿಪ್ಪೆಸುಲಿಯುವ ಮತ್ತು ರಫಿಂಗ್ ಅನ್ನು ನಡೆಸುವ ಯಂತ್ರವು ಆಪರೇಟರ್ನ ನಿರಂತರ ಗಮನವನ್ನು ಬಯಸುತ್ತದೆ. ಪರಿಣಾಮವಾಗಿ, ಬಹು-ಯಂತ್ರ ನಿರ್ವಹಣೆಯನ್ನು ಸಂಘಟಿಸುವುದು ಮತ್ತು ಹೊಂದಿಕೊಳ್ಳುವ ಉತ್ಪಾದನಾ ಮಾಡ್ಯೂಲ್ಗಳು ಮತ್ತು ವ್ಯವಸ್ಥೆಗಳಲ್ಲಿ ಯಂತ್ರವನ್ನು ಸೇರಿಸುವುದು ಅಸಾಧ್ಯ.

ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಭಾಗಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ ಸಂಕೀರ್ಣವಾದ ಖಾಲಿ ಜಾಗಗಳನ್ನು ಬಳಸುವುದು ಸೂಕ್ತವಾಗಿದೆ. ಸಂಕೀರ್ಣವಾದ ವರ್ಕ್ಪೀಸ್ನಿಂದ, ಹಲವಾರು ಭಾಗಗಳನ್ನು ಸಂಸ್ಕರಿಸಬಹುದು, ವಿಭಿನ್ನ, ಆದರೆ ಆಕಾರ ಮತ್ತು ಗಾತ್ರದಲ್ಲಿ ಹೋಲುತ್ತದೆ (ಚಿತ್ರ 21).

ರೋಲ್ಡ್ ಸ್ಟಾಕ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಖಾಲಿಯಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ (ವಿಶೇಷವಾಗಿ ಸ್ವಯಂಚಾಲಿತ ಉತ್ಪಾದನೆಯಲ್ಲಿ: ಸಮೂಹ - ಸ್ವಯಂಚಾಲಿತ ಮತ್ತು ಅರೆ-ಸ್ವಯಂಚಾಲಿತ ಯಂತ್ರಗಳಲ್ಲಿ ಮತ್ತು ಸರಣಿಯಲ್ಲಿ ಸಂಸ್ಕರಿಸಿದಾಗ - CNC ಯಂತ್ರಗಳಲ್ಲಿ ಸಂಸ್ಕರಿಸಿದಾಗ). ರೋಲ್ಡ್ ಉತ್ಪನ್ನಗಳನ್ನು ಕತ್ತರಿಸುವ ಯಂತ್ರಗಳಲ್ಲಿ ಅಳತೆ ಮಾಡಿದ ಉದ್ದದ ತುಂಡುಗಳಾಗಿ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ: ಹ್ಯಾಕ್ಸಾ, ಬ್ಯಾಂಡ್ ಗರಗಸ ಮತ್ತು ವೃತ್ತಾಕಾರದ ಗರಗಸ. ಈ ಕಾರ್ಯಾಚರಣೆಯ ನಿಖರತೆಯು ನಂತರದ ತಿರುವು ಕಾರ್ಯಾಚರಣೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಹೊರಗಿನ ಮೇಲ್ಮೈಯ ಕೊನೆಯ ಮುಖದ ಲಂಬವಾದ ವಿಚಲನವು ಕನಿಷ್ಠವಾಗಿರುವುದು ಅವಶ್ಯಕ. ವೃತ್ತಾಕಾರದ ಗರಗಸಗಳು ಮತ್ತು ಅಪಘರ್ಷಕ ಚಕ್ರಗಳೊಂದಿಗೆ ಸುತ್ತಿಕೊಂಡ ಉತ್ಪನ್ನಗಳನ್ನು ಕತ್ತರಿಸುವುದು ಹೆಚ್ಚು ಉತ್ಪಾದಕ ವಿಧಾನಗಳು. ಕತ್ತರಿಸಿದ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ತಿರುಗಿಸಿದಾಗ ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸಲಾಗುತ್ತದೆ. 50 ಎಂಎಂಗಿಂತ ಹೆಚ್ಚಿನ ವರ್ಕ್ಪೀಸ್ ವ್ಯಾಸದೊಂದಿಗೆ - ತುಂಡು ವರ್ಕ್ಪೀಸ್ (ಒಂದು ಭಾಗಕ್ಕೆ); ಸಣ್ಣ ವ್ಯಾಸದೊಂದಿಗೆ, ಒಂದು ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಹಲವಾರು ಭಾಗಗಳಿಗೆ ಬಳಸಬಹುದು.

ಮಧ್ಯಮ ಗಾತ್ರದ ಶಾಫ್ಟ್ನ ತುಂಡು ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಸ್ವೀಕರಿಸಿದ ನಂತರ, ತಾಂತ್ರಿಕ ನೆಲೆಗಳನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ - ಎರಡು ತುದಿಗಳು ಮತ್ತು ಮಧ್ಯದ ರಂಧ್ರಗಳು. ಸೆಂಟರ್ ರಂಧ್ರಗಳು ಮತ್ತು ಶಾಫ್ಟ್ ತುದಿಗಳು ತಿರುಗಲು ಮಾತ್ರವಲ್ಲ, ಗ್ರೈಂಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳಿಗೆ, ಹಾಗೆಯೇ ಭಾಗಗಳ ದುರಸ್ತಿಗೆ ಆಧಾರವಾಗಿದೆ.ಆದ್ದರಿಂದ, ಅವು ಏಕಾಕ್ಷತೆ, ಆಳದ ಸ್ಥಿರತೆ, ವ್ಯಾಸ ಮತ್ತು ಕೋನ್ ಕೋನಕ್ಕೆ ಹೆಚ್ಚಿನ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಒಳಪಟ್ಟಿರುತ್ತವೆ. ಈ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ನಿರ್ವಹಿಸಲು, ಸೆಂಟ್ರಲ್, ಸೆಂಟರ್-ಕಟಿಂಗ್, ಮಿಲ್ಲಿಂಗ್-ಸೆಂಟರ್ರಿಂಗ್, ಸೆಂಟರ್-ಕಟಿಂಗ್ ಯಂತ್ರಗಳು, ಹಾಗೆಯೇ ಸಾರ್ವತ್ರಿಕ ತಿರುವು, ಮಿಲ್ಲಿಂಗ್, ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ಇತರ ಯಂತ್ರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಪರಿವರ್ತನೆಗಳ ಅನುಕ್ರಮ ಅಥವಾ ಸಮಾನಾಂತರ-ಅನುಕ್ರಮದ ಮರಣದಂಡನೆಯೊಂದಿಗೆ ಸಂಸ್ಕರಣೆಯನ್ನು ಕೈಗೊಳ್ಳಬಹುದು. ಒಂದು ಅಥವಾ ಇನ್ನೊಂದು ಸಂಸ್ಕರಣಾ ಆಯ್ಕೆಯನ್ನು ನಿರ್ವಹಿಸುವ ಸಾಧ್ಯತೆಯನ್ನು ತಾಂತ್ರಿಕ ಮತ್ತು ಆರ್ಥಿಕ ಲೆಕ್ಕಾಚಾರದಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ನಿಯಮದಂತೆ, ಪರಿವರ್ತನೆಗಳ ಸಂಯೋಜನೆ ಮತ್ತು ಸಂಕೀರ್ಣ ಸಂಸ್ಕರಣೆಗಾಗಿ ಯಂತ್ರಗಳ ಬಳಕೆಯನ್ನು ಅನೇಕ ಸಂದರ್ಭಗಳಲ್ಲಿ ಸಣ್ಣ ಲೋಡ್ ಯಂತ್ರಗಳೊಂದಿಗೆ (10% ಅಥವಾ ಹೆಚ್ಚು) ಸಲಹೆ ನೀಡಲಾಗುತ್ತದೆ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ಡಬಲ್-ಸೈಡೆಡ್ ಯಂತ್ರಗಳು ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ, ತಾಂತ್ರಿಕ ನೆಲೆಗಳ ಮೇಲ್ಮೈಗಳ (ತುದಿಗಳು ಮತ್ತು ಮಧ್ಯದ ರಂಧ್ರಗಳು) ಸ್ಥಳದಲ್ಲಿ ಹೆಚ್ಚಿನ ನಿಖರತೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ. ಆದ್ದರಿಂದ, ಎರಡು-ಬದಿಯ ಕೇಂದ್ರ ಯಂತ್ರ 2910 ನಲ್ಲಿ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ, ಕೇಂದ್ರ ರಂಧ್ರದ ಜೋಡಣೆಯಿಂದ ಹೊರಗಿನ ಮೇಲ್ಮೈಗೆ ವಿಚಲನವು 0.072-0.120 ಮಿಮೀ ಮೀರುವುದಿಲ್ಲ; ಮಧ್ಯದ ರಂಧ್ರದ ಆಳಕ್ಕೆ ಸಹಿಷ್ಣುತೆ 0.18-0.30 ಮಿಮೀ.

ಡಬಲ್-ಸೈಡೆಡ್ ಸೆಂಟರ್-ಕಟಿಂಗ್ ಯಂತ್ರಗಳು (ಉದಾಹರಣೆಗೆ, MP179, 2931, 2932, ಇತ್ಯಾದಿ) ಶಾಫ್ಟ್ ತುದಿಗಳು, ಚೇಂಫರ್, ಡ್ರಿಲ್ ಮತ್ತು ಬೋರ್ ರಂಧ್ರಗಳನ್ನು ತಿರುಗಿಸಲು ಮತ್ತು ಎಳೆಗಳನ್ನು ಕತ್ತರಿಸಲು ಸಾಧ್ಯವಾಗಿಸುತ್ತದೆ. ಈ ಪ್ರಕಾರದ ಸಲಕರಣೆಗಳ ಬಳಕೆಯು ನಂತರದ ತಿರುವಿನ ಮೇಲೆ ಗಮನಾರ್ಹವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ - ಅನೇಕ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಶಾಫ್ಟ್ ಅನ್ನು ಒಂದು ಚಾರ್ಟರ್ನಲ್ಲಿ ಯಂತ್ರ ಮಾಡಬಹುದು, ಅಂದರೆ ಅದನ್ನು ಮರುಸ್ಥಾಪಿಸುವ ಅಗತ್ಯವಿಲ್ಲ, ಏಕೆಂದರೆ ತೀವ್ರ ಕುತ್ತಿಗೆಯ ಹೊರ ಮೇಲ್ಮೈಯನ್ನು ಈಗಾಗಲೇ ಯಂತ್ರ ಮಾಡಲಾಗಿದೆ.

CNC ಯಂತ್ರಗಳಲ್ಲಿ ಟರ್ನಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ನಡೆಸಿದರೆ, ನಂತರ ಕೇಂದ್ರ-ಕತ್ತರಿಸುವ ಯಂತ್ರಗಳಲ್ಲಿ ತಾಂತ್ರಿಕ ನೆಲೆಗಳ ಸಂಸ್ಕರಣೆಯನ್ನು ನಿರ್ವಹಿಸಲು ಸಲಹೆ ನೀಡಲಾಗುತ್ತದೆ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ಕೇಂದ್ರ-ಕತ್ತರಿಸುವ ಯಂತ್ರಗಳಲ್ಲಿ ಸಂಸ್ಕರಿಸಿದ ನಂತರ, ಲ್ಯಾಥ್ನಲ್ಲಿ ಕೊನೆಯ ಮುಖದ ಹೆಚ್ಚುವರಿ ಟ್ರಿಮ್ಮಿಂಗ್ ಅಗತ್ಯವಿಲ್ಲ (ತುದಿಗಳನ್ನು ಮಿಲ್ಲಿಂಗ್ ಮಾಡಿದ ನಂತರ, ಲ್ಯಾಥ್ನಲ್ಲಿ ಅವುಗಳ ಟ್ರಿಮ್ಮಿಂಗ್ ಕಡ್ಡಾಯವಾಗಿದೆ). CNC ಯಂತ್ರಗಳಲ್ಲಿ ಸಂಸ್ಕರಿಸುವ ಮೊದಲು ವರ್ಕ್ಪೀಸ್ಗಳ ಉದ್ದಕ್ಕೆ ಸಹಿಷ್ಣುತೆ - 0.6 ಮಿಮೀಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ.

ಶಾಫ್ಟ್ಗಳ ನಂತರದ ಪ್ರಕ್ರಿಯೆಯೊಂದಿಗೆ (ಶಾಖ ಚಿಕಿತ್ಸೆಯ ನಂತರ), ಸಂಸ್ಕರಣಾ ಕೇಂದ್ರದ ರಂಧ್ರಗಳ ನಿಖರತೆಯ ಅಗತ್ಯತೆಗಳು ಹೆಚ್ಚಾಗುತ್ತವೆ. ವಿಶೇಷ ಯಂತ್ರಗಳಲ್ಲಿ ಕೇಂದ್ರ ರಂಧ್ರಗಳನ್ನು ರುಬ್ಬುವಾಗ (3922P, 3922E, MB -119, ಇತ್ಯಾದಿ) 1 - 3 ಮೈಕ್ರಾನ್ಗಳ ಸುತ್ತಿನಿಂದ ವಿಚಲನವನ್ನು ಒದಗಿಸುತ್ತದೆ, 4-6 ಮೈಕ್ರಾನ್ಗಳವರೆಗಿನ ಜೆನೆರಾಟ್ರಿಕ್ಸ್ನ ನೇರತೆಯಿಂದ ವಿಚಲನ; ವರೆಗೆ ಮೇಲ್ಮೈ ಒರಟುತನದ ನಿಯತಾಂಕರಾ = 0.63 µm.

CNC ಯಂತ್ರದ ಚಕ್ನಲ್ಲಿ ಬುಶಿಂಗ್ಗಳು, ಡಿಸ್ಕ್ಗಳು ಇತ್ಯಾದಿಗಳಂತಹ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಸರಿಪಡಿಸುವಾಗ, ಮುಖ್ಯ ತಿರುವು ಕಾರ್ಯಾಚರಣೆಯ ಮೊದಲು, ತಾಂತ್ರಿಕ ನೆಲೆಗಳನ್ನು ಹಸ್ತಚಾಲಿತ ಯಂತ್ರಗಳಲ್ಲಿ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. CNC ಯಂತ್ರದಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಗಟ್ಟಿಯಾಗದ ಕ್ಯಾಮ್ಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಚಕ್ಗಳಲ್ಲಿ ಸರಿಪಡಿಸಲಾಗುತ್ತದೆ. ಅನುಸ್ಥಾಪನೆಯ ನಿಖರತೆಯನ್ನು ಸುಧಾರಿಸಲು, ಎರಡು ಪರಿವರ್ತನೆಗಳಲ್ಲಿ ವಿಶೇಷ ಕಾರ್ಯಕ್ರಮದ ಪ್ರಕಾರ ಭಾಗವನ್ನು ಸಂಸ್ಕರಿಸುವ ಮೊದಲು ಗಟ್ಟಿಯಾಗದ ಕ್ಯಾಮೆರಾಗಳು ಬೇಸರಗೊಳ್ಳುತ್ತವೆ - ರಫಿಂಗ್ (ಅಂಜೂರ 22, ಎ) ಮತ್ತು ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ (ಅಂಜೂರ 22, ಬಿ).

ತಾಂತ್ರಿಕ ನೆಲೆಗಳ ಸರಿಯಾದ ಆಯ್ಕೆಯು ಯಂತ್ರದ ಕೆಲಸದ ಪ್ರದೇಶದಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ನ ಮೇಲ್ಮೈಗಳ ಸ್ಥಳದ ವಿಚಲನವನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ ಮತ್ತು ಇದರ ಪರಿಣಾಮವಾಗಿ ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ಭತ್ಯೆಯ ಏಕರೂಪತೆ, ಅಂತರ್ಸಂಪರ್ಕಿತ ಮೇಲ್ಮೈಗಳನ್ನು ಸಂಸ್ಕರಿಸುವ ನಿಖರತೆ, ಬಿಗಿತ ವರ್ಕ್ಪೀಸ್ ಜೋಡಣೆ ಮತ್ತು ಸಂಸ್ಕರಣೆಯ ಉತ್ಪಾದಕತೆ.

ಚಕ್-ಟೈಪ್ ಲ್ಯಾಥ್ಗಳಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ನಿವಾರಿಸಲಾಗಿದೆ: ಚಕ್ನಲ್ಲಿ, ಫೇಸ್ಪ್ಲೇಟ್ನಲ್ಲಿ, ಫೇಸ್ಪ್ಲೇಟ್ನಲ್ಲಿರುವ ಚೌಕದಲ್ಲಿ. ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಸ್ವಯಂಚಾಲಿತ (ಚಾಲಿತ) ತ್ವರಿತ-ಬದಲಾವಣೆ ಮೂರು-ದವಡೆಯ ಚಕ್ಗಳು. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ವರ್ಕ್ಪೀಸ್ನ ಆಧಾರವು ಅಂತ್ಯ, ಸಿಲಿಂಡರಾಕಾರದ ಮತ್ತು ಶಂಕುವಿನಾಕಾರದ (ಕನಿಷ್ಠ 8-10 ಮಿಮೀ ಉದ್ದ) ಹೊರಗಿನ ಮೇಲ್ಮೈಗಳು. ಕ್ಯಾಮೆರಾಗಳನ್ನು ಗಟ್ಟಿಗೊಳಿಸಬಹುದು ಅಥವಾ ಗಟ್ಟಿಯಾಗಿಸಬಹುದು. ಕಚ್ಚಾ ಮೇಲ್ಮೈಗಳೊಂದಿಗೆ ವರ್ಕ್ಪೀಸ್ಗಳನ್ನು ಜೋಡಿಸಲು ಗಟ್ಟಿಯಾದ ಕ್ಯಾಮ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಇಳಿಜಾರುಗಳೊಂದಿಗೆ ಸ್ಟ್ಯಾಂಪ್ ಮಾಡಿದ ಖಾಲಿ ಅಥವಾ ಎರಕಹೊಯ್ದವನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಲು, ಕ್ಯಾಮ್ಗಳ ಕೆಲಸದ ಮೇಲ್ಮೈಗಳನ್ನು ಶಂಕುವಿನಾಕಾರದ ಆಕಾರವನ್ನು ನೀಡಬಹುದು. ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಆಂದೋಲನದ ಒಳಸೇರಿಸುವಿಕೆಯೊಂದಿಗೆ ವಿಶೇಷ ಕ್ಯಾಮೆರಾಗಳನ್ನು ದೀರ್ಘಾವಧಿಯಲ್ಲಿ ಸಂಪರ್ಕವನ್ನು ಒದಗಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಗಟ್ಟಿಯಾಗದ ಕ್ಯಾಮ್ಗಳು ಹೆಚ್ಚಿನ ಅನುಸ್ಥಾಪನಾ ನಿಖರತೆಯನ್ನು ಒದಗಿಸುತ್ತವೆ, ಏಕೆಂದರೆ ಕ್ಯಾಮ್ಗಳನ್ನು ನೇರವಾಗಿ ಯಂತ್ರದಲ್ಲಿ ಭಾಗಗಳ ಬ್ಯಾಚ್ ಅನ್ನು ಸಂಸ್ಕರಿಸುವ ಮೊದಲು ಯಂತ್ರದಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಹಿಂದೆ ಯಂತ್ರದ ಮೇಲ್ಮೈಗಳನ್ನು ವರ್ಕ್ಪೀಸ್ನಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಪರಸ್ಪರ ಬದಲಾಯಿಸಬಹುದಾದ ದವಡೆಗಳ ಬೇಸ್ ಮತ್ತು ವಿನ್ಯಾಸವನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಅವರು ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಚಕ್ಗೆ ಸಾಧ್ಯವಾದಷ್ಟು ಹತ್ತಿರ ಸರಿಪಡಿಸಲು ಪ್ರಯತ್ನಿಸುತ್ತಾರೆ ಮತ್ತು ದೊಡ್ಡ ವ್ಯಾಸದ ಸಿಲಿಂಡರಾಕಾರದ ಮೇಲ್ಮೈಯನ್ನು ಬೇಸ್ ಆಗಿ ಬಳಸುತ್ತಾರೆ. ಆದಾಗ್ಯೂ, ಅಂತ್ಯದ ಮುಖ ಮತ್ತು ಪೂರ್ವ-ಯಂತ್ರದ ಆಂತರಿಕ ಸಿಲಿಂಡರಾಕಾರದ ಮೇಲ್ಮೈಯನ್ನು ಕೆಲವೊಮ್ಮೆ ಬಳಸಲಾಗುತ್ತದೆ. ಬಿಗಿತ ಮತ್ತು ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆಯ ದೃಷ್ಟಿಯಿಂದ ಈ ಬೇಸಿಂಗ್ ಆಯ್ಕೆಯು ಕಡಿಮೆ ಯೋಗ್ಯವಾಗಿದೆ.

ದವಡೆಗಳನ್ನು ಬದಲಾಯಿಸದೆಯೇ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ವಿಶೇಷ ಚಕ್ಗಳು ಸಾಧ್ಯವಾಗಿಸುತ್ತದೆ (ಚಿತ್ರ 23).

ಸ್ಪಿಂಡಲ್ನ ಅಕ್ಷದೊಂದಿಗೆ ಸಂಸ್ಕರಿಸಿದ ಅಂಶದ ಅಕ್ಷವನ್ನು ಜೋಡಿಸಲು ನಿರ್ದಿಷ್ಟ ಕೋನದ ಮೂಲಕ ತಿರುಗುವಿಕೆಯೊಂದಿಗೆ ಎರಡು ಮತ್ತು ನಾಲ್ಕು ಬದಿಗಳಿಂದ ಶಿಲುಬೆಗಳಂತಹ ಬಲವರ್ಧನೆಯ ಭಾಗಗಳ ಸಂಸ್ಕರಣೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ವಿಶೇಷ ಚಕ್ಗಳನ್ನು ಸಹ ಬಳಸಲಾಗುತ್ತದೆ. ಸಾಂಪ್ರದಾಯಿಕ ಚಕ್ಗಳು ತುಲನಾತ್ಮಕವಾಗಿ ಕಡಿಮೆ ದವಡೆಯ ಪ್ರಯಾಣವನ್ನು ಹೊಂದಿವೆ.

ಹೊಂದಿಕೊಳ್ಳುವ ಉತ್ಪಾದನಾ ಮಾಡ್ಯೂಲ್ಗಳ ಭಾಗವಾಗಿರುವ ಯಂತ್ರಗಳಲ್ಲಿ, ದೊಡ್ಡ ದವಡೆಯ ಹೊಡೆತವನ್ನು ಹೊಂದಿರುವ ಚಕ್ಗಳು, ತ್ವರಿತ-ಬದಲಾವಣೆಯ ದವಡೆಯ ಬದಲಾವಣೆಯ ವ್ಯವಸ್ಥೆಗಳೊಂದಿಗೆ ಚಕ್ಗಳು ಇತ್ಯಾದಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಟರ್ನಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಯ ವಿನ್ಯಾಸವು ಒಂದು ಭಾಗವನ್ನು ತಯಾರಿಸಲು ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸುವ ಹೆಚ್ಚು ಸಾಮಾನ್ಯ ಕಾರ್ಯದ ಭಾಗವಾಗಿದೆ (ಅಧ್ಯಾಯ 5 ನೋಡಿ). ವರ್ಕ್ಪೀಸ್ ಯಾವ ರೂಪದಲ್ಲಿ ತಿರುಗುವ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಪ್ರವೇಶಿಸುತ್ತದೆ ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳುವುದು ಮಾತ್ರವಲ್ಲ, ಸಂಸ್ಕರಿಸಿದ ನಂತರ ಅದರ ನಿಖರತೆ ಏನಾಗಿರಬೇಕು ಎಂಬುದನ್ನು ತಿಳಿದುಕೊಳ್ಳುವುದು ಅವಶ್ಯಕ. ಸಿಎನ್ಸಿ ಯಂತ್ರಗಳಲ್ಲಿನ ಟರ್ನಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಯ ತಾಂತ್ರಿಕ ಅಭಿವೃದ್ಧಿಯು ಹಿಂದಿನ ಸಂಸ್ಕರಣೆಯ ನಂತರ ತೆಗೆದುಕೊಳ್ಳುವ ರೂಪದಲ್ಲಿ ವರ್ಕ್ಪೀಸ್ನ ಸ್ಕೆಚ್ ಅನ್ನು ರಚಿಸುವುದರೊಂದಿಗೆ ಪ್ರಾರಂಭವಾಗುತ್ತದೆ, ಇದು ಎಲ್ಲಾ ಆಯಾಮಗಳು ಮತ್ತು ತಾಂತ್ರಿಕ ಅವಶ್ಯಕತೆಗಳನ್ನು ಸೂಚಿಸುತ್ತದೆ. ಸಂಸ್ಕರಣೆಯ ನಂತರ ಪಡೆದ ಭಾಗದ ಬಾಹ್ಯರೇಖೆಯನ್ನು ತೆಳುವಾದ ರೇಖೆಗಳೊಂದಿಗೆ ಸ್ಕೆಚ್ನಲ್ಲಿ ತೋರಿಸಲು ಸೂಚಿಸಲಾಗುತ್ತದೆ, ಇದು ಸಹಿಷ್ಣುತೆಗಳು ಮತ್ತು ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟವನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಗಳ ಅಭಿವೃದ್ಧಿಯ ಮೊದಲು, ಭಾಗದ ಉತ್ಪಾದನೆಯನ್ನು ವಿಶ್ಲೇಷಿಸಲಾಗುತ್ತದೆ ಎಂಬ ಅಂಶದ ಹೊರತಾಗಿಯೂ, ಸಿಎನ್ಸಿ ಯಂತ್ರಗಳಲ್ಲಿ ತಿರುವು ಕಾರ್ಯಾಚರಣೆಯನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವಾಗ, ಅದರ ಉತ್ಪಾದನೆಯನ್ನು ಹೆಚ್ಚುವರಿಯಾಗಿ ವಿಶ್ಲೇಷಿಸಲು ಸೂಚಿಸಲಾಗುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಭಾಗದ ಅಂಶಗಳ ಏಕೀಕರಣ, ಜ್ಯಾಮಿತೀಯ ಆಕಾರದ ಸರಳೀಕರಣ ಮತ್ತು ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ಬಿಗಿತದ ನಿಬಂಧನೆಗೆ ಗಮನವನ್ನು ಸೆಳೆಯಲಾಗುತ್ತದೆ.

CNC ಯಂತ್ರಗಳನ್ನು ಬಳಸುವಾಗ, ಈ ಉಪಕರಣದ ತಾಂತ್ರಿಕ ಸಾಮರ್ಥ್ಯಗಳನ್ನು ಪೂರ್ಣ ಪ್ರಮಾಣದಲ್ಲಿ ಬಳಸುವುದು ಅವಶ್ಯಕ. ಪ್ರತಿಯೊಂದು ಯಂತ್ರಕ್ಕೂ ಒಂದು ನಿರ್ದಿಷ್ಟ ಪರಿಕರಗಳಿರುತ್ತವೆ. ಅದನ್ನು ಬಳಸಿಕೊಂಡು ಭಾಗವನ್ನು ಸಂಸ್ಕರಿಸುವ ಸಾಧ್ಯತೆಯನ್ನು ನೀವು ಪರಿಶೀಲಿಸಬೇಕು. ಅಗತ್ಯವಿದ್ದರೆ, ಭಾಗದ ವಿನ್ಯಾಸವನ್ನು ಬದಲಾಯಿಸುವ ಪ್ರಸ್ತಾಪಗಳನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸಿ.

ಅತ್ಯಂತ ಸಂಕೀರ್ಣವಾದ ತಾಂತ್ರಿಕ ಸಮಸ್ಯೆಗಳನ್ನು ಪರಿಹರಿಸಲು ಸಿಎನ್ಸಿ ಯಂತ್ರಗಳನ್ನು ಬಳಸುವಾಗ ಹೆಚ್ಚಿನ ಪರಿಣಾಮವನ್ನು ಸಾಧಿಸಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ, ಸಂಕೀರ್ಣ ಪ್ರೊಫೈಲ್ನ ಭಾಗಗಳನ್ನು ಸಂಸ್ಕರಿಸಲು, ಸಂಸ್ಕರಣಾ ಪರಿವರ್ತನೆಗಳ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯ ಸಂದರ್ಭದಲ್ಲಿ, ಲಾಕ್ಸ್ಮಿತ್ ಕೆಲಸ ಮತ್ತು ಸಂಕೀರ್ಣ ಫಿಕ್ಚರ್ಗಳನ್ನು ಹೊರತುಪಡಿಸಿ. CNC ಯಂತ್ರಗಳಲ್ಲಿ, ಮೂರು ಹಂತಗಳಿಗಿಂತ ಕಡಿಮೆ ಇರುವ ಭಾಗಗಳನ್ನು ಮತ್ತು ಅದರ ಸೆಟಪ್ ಮತ್ತು ಜೋಡಣೆ ಸಮಯವು ದೀರ್ಘವಾಗಿರುವ ಭಾಗಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಅಪ್ರಾಯೋಗಿಕವಾಗಿದೆ. CNC ಯಂತ್ರವು 10-25 ಗಂಟೆಗಳ ಕಾಲ ವರ್ಷಕ್ಕೆ ಅದೇ ಹೆಸರಿನ ಭಾಗಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಲ್ಲಿ ನಿರತವಾಗಿರಬೇಕು.

ತಿರುಗಿದ ನಂತರ ಭಾಗದ ಮೇಲ್ಮೈ, ಉದ್ದೇಶ ಮತ್ತು ನಿಖರತೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ಅವಲಂಬಿಸಿ, ಮುಖ್ಯ ಮತ್ತು ಹೆಚ್ಚುವರಿ ವಿಭಾಗಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ. ಮುಖ್ಯ ವಿಭಾಗಗಳು ಉತ್ಪನ್ನದಲ್ಲಿ ಇದರ ಮತ್ತು ಅದರ ಸಂಬಂಧಿತ ಭಾಗಗಳ ಸ್ಥಾನವನ್ನು ನಿರ್ಧರಿಸುತ್ತವೆ.ಈ ಪ್ರದೇಶಗಳನ್ನು ಸಂಸ್ಕರಿಸುವ ನಿಖರತೆಯು ಅತ್ಯಧಿಕವಾಗಿರಬೇಕು. ಮೇಲ್ಮೈಯ ಮುಖ್ಯ ಪ್ರದೇಶಗಳನ್ನು ಪಾಸ್-ಥ್ರೂ, ನಕಲು ಮತ್ತು ಬೋರಿಂಗ್ ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ, ಹೆಚ್ಚುವರಿ ವಿಭಾಗಗಳು - ಮುಖ ಮತ್ತು ಮೂಲೆಯ ಚಡಿಗಳು, ಥ್ರೆಡ್ ಮೇಲ್ಮೈಗಳು, ವಿ-ಬೆಲ್ಟ್ಗಳಿಗೆ ಚಡಿಗಳು ಇತ್ಯಾದಿಗಳನ್ನು ಚಡಿಗಳು, ಥ್ರೆಡ್ ಕಟ್ಟರ್ಗಳು ಇತ್ಯಾದಿಗಳೊಂದಿಗೆ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ.

ಭಾಗಗಳ ವಿವಿಧ ಆಕಾರಗಳ ಹೊರತಾಗಿಯೂ, ಸಂಸ್ಕರಣೆ ಪರಿವರ್ತನೆಗಳ ವಿಶಿಷ್ಟ ಅನುಕ್ರಮವನ್ನು ಸ್ಥಾಪಿಸಲು ಸಾಧ್ಯವಿದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಮೇಲ್ಮೈಯ ಮುಖ್ಯ ಪ್ರದೇಶಗಳನ್ನು ಹಲವಾರು ಪರಿವರ್ತನೆಗಳಲ್ಲಿ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. ಭಾಗವು ಮಧ್ಯಂತರ ಶಾಖ ಚಿಕಿತ್ಸೆಗೆ ಒಳಪಡದಿದ್ದರೆ ಒಂದು ಕಾರ್ಯಾಚರಣೆಯಲ್ಲಿ ಒಂದು ಯಂತ್ರದಲ್ಲಿ ಪರಿವರ್ತನೆಗಳನ್ನು ಮಾಡಬಹುದು ಅಥವಾ ಭಾಗವು ಶಾಖ ಚಿಕಿತ್ಸೆಗೆ ಒಳಪಟ್ಟಿದ್ದರೆ ವಿವಿಧ ಯಂತ್ರಗಳಲ್ಲಿ ಹಲವಾರು ಕಾರ್ಯಾಚರಣೆಗಳಲ್ಲಿ ಮಾಡಬಹುದು.

ಪ್ರತ್ಯೇಕ ಕಾರ್ಯಾಚರಣೆಗಳಾಗಿ ಎಲ್ಲಾ ಪರಿವರ್ತನೆಗಳ ವಿಭಜನೆಯನ್ನು ನಿರ್ದಿಷ್ಟ ಯಂತ್ರದಲ್ಲಿ ಅಥವಾ ಮಧ್ಯಂತರ ಶಾಖ ಚಿಕಿತ್ಸೆಯ ಕಾರ್ಯಾಚರಣೆಗಳ ಉಪಸ್ಥಿತಿಯಲ್ಲಿ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಯ ಸಂಭವನೀಯ ನಿಖರತೆಯ ಆಧಾರದ ಮೇಲೆ ನಡೆಸಲಾಗುತ್ತದೆ.

ಸಿಎನ್ಸಿ ಲ್ಯಾಥ್ಗಳಲ್ಲಿ, ಸಂಸ್ಕರಣೆಯ ಪರಿವರ್ತನೆಗಳ ಅನುಕ್ರಮವು ಈ ಕೆಳಗಿನಂತಿರುತ್ತದೆ: ಎ) ಭಾಗದ ಮೇಲ್ಮೈಗಳ ಮುಖ್ಯ ಭಾಗಗಳ ಪ್ರಾಥಮಿಕ (ರಫಿಂಗ್) ಸಂಸ್ಕರಣೆ: ಟ್ರಿಮ್ಮಿಂಗ್ ತುದಿಗಳು, 20 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ರಂಧ್ರಗಳನ್ನು ಕೊರೆಯುವ ಮೊದಲು ಕೇಂದ್ರೀಕರಿಸುವುದು, ಕೊರೆಯುವುದು (ಒಂದು ವೇಳೆ ಎರಡು ಡ್ರಿಲ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ನಂತರ ಮೊದಲು ದೊಡ್ಡ ವ್ಯಾಸದ ಡ್ರಿಲ್ನೊಂದಿಗೆ), ಕೊರೆಯುವ ರಂಧ್ರಗಳು , ಬಾಹ್ಯ ಮೇಲ್ಮೈಗಳ ತಿರುಗುವಿಕೆ (ಅರೆ-ಮುಕ್ತಾಯ), ಮತ್ತು ನಂತರ ಆಂತರಿಕ ಮೇಲ್ಮೈಗಳ ನೀರಸ; ಬಿ) ಭಾಗದ ಮೇಲ್ಮೈಗಳ ಹೆಚ್ಚುವರಿ ವಿಭಾಗಗಳ ಸಂಸ್ಕರಣೆ (ಗ್ರೈಂಡಿಂಗ್ ಚಕ್ರ, ಎಳೆಗಳು, ಇತ್ಯಾದಿಗಳ ನಿರ್ಗಮನಕ್ಕಾಗಿ ಚಡಿಗಳನ್ನು ಹೊರತುಪಡಿಸಿ); ಆಂತರಿಕ ಮೇಲ್ಮೈಗಳ ಒರಟು ಮತ್ತು ಪೂರ್ಣಗೊಳಿಸುವಿಕೆಯನ್ನು ಒಂದು ಕಟ್ಟರ್ನೊಂದಿಗೆ ಕೈಗೊಳ್ಳುವ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಎಲ್ಲಾ ಹೆಚ್ಚುವರಿ ವಿಭಾಗಗಳನ್ನು ಮುಗಿಸಿದ ನಂತರ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ; ಸಿ) ಭಾಗದ ಮೇಲ್ಮೈಯ ಮುಖ್ಯ ಭಾಗಗಳ ಅಂತಿಮ (ಮುಕ್ತಾಯ) ಸಂಸ್ಕರಣೆ, ಮೊದಲು ಆಂತರಿಕ, ನಂತರ ಬಾಹ್ಯ; ಡಿ) ರಫಿಂಗ್ ಅಗತ್ಯವಿಲ್ಲದ ಭಾಗದ ಮೇಲ್ಮೈಗಳ ಹೆಚ್ಚುವರಿ ವಿಭಾಗಗಳ ಸಂಸ್ಕರಣೆ: ಮೊದಲು ರಂಧ್ರಗಳಲ್ಲಿ ಅಥವಾ ತುದಿಗಳಲ್ಲಿ, ನಂತರ ಹೊರ ಮೇಲ್ಮೈಯಲ್ಲಿ.

ಟರ್ನಿಂಗ್ ಗುಂಪಿನ CNC ಯಂತ್ರಗಳಲ್ಲಿ ಭಾಗದ ಹೊರ ಮೇಲ್ಮೈಗಳ ಸಂಸ್ಕರಣೆಯಲ್ಲಿ ಬಳಸಲಾಗುವ ಕತ್ತರಿಸುವ ಉಪಕರಣಗಳ ಸೆಟ್ಗಳನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ನೀಡಲಾಗಿದೆ. 1 ಮತ್ತು 2. ಈ ಉಪಕರಣದಿಂದ ಸಂಸ್ಕರಿಸಿದ ಭಾಗದ ಮೇಲ್ಮೈ ಪ್ರದೇಶಗಳನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ಸೂಚಿಸಲಾಗುತ್ತದೆ. 3. ಯಂತ್ರಗಳು 1723FZ, 1734FZ, 1751FZ ಗಾಗಿ ಉಪಕರಣಗಳ ಒಂದು ಸೆಟ್ ಅನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 24, ಮತ್ತು 16K20FZ ಯಂತ್ರಕ್ಕಾಗಿ, ಅಂಜೂರದಲ್ಲಿ. 25.

CNC ಲ್ಯಾಥ್ಗಳ ಮೇಲೆ ಯಂತ್ರವನ್ನು ಈ ಕೆಳಗಿನ ನಿಖರತೆಯಿಂದ ನಿರೂಪಿಸಲಾಗಿದೆ. ಏಕ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆಯು 12-13 ನೇ ತರಗತಿಯ ನಿಖರತೆ ಮತ್ತು ಮೇಲ್ಮೈ ಒರಟುತನದ ನಿಯತಾಂಕವನ್ನು ಒದಗಿಸುತ್ತದೆಆರ್a = 3.2 µm. ಕಟ್ಟರ್ನ ಮೇಲ್ಭಾಗದಲ್ಲಿರುವ ತ್ರಿಜ್ಯವನ್ನು ಭಾಗದಲ್ಲಿ ಫಿಲೆಟ್ನ ಚಿಕ್ಕ ತ್ರಿಜ್ಯದ ಪ್ರಕಾರ ನಿಗದಿಪಡಿಸಲಾಗಿದೆ; ಇತರ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಪ್ರೋಗ್ರಾಂ ಪ್ರಕಾರ ಫಿಲೆಟ್ ಅನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ. ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟದ ಹೆಚ್ಚಿನ ಬೇಡಿಕೆಗಳಿಗಾಗಿ (ರಾ 1.6 ಮೈಕ್ರಾನ್ಗಳಿಗಿಂತ ಕಡಿಮೆ) ಕೊನೆಯ ಮುಕ್ತಾಯದ ಪರಿವರ್ತನೆಯಲ್ಲಿ, ಫೀಡ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡಿ ಮತ್ತು ವೇಗವನ್ನು ಹೆಚ್ಚಿಸಿ. ಹೆಚ್ಚಿನ ಅವಶ್ಯಕತೆಗಳಲ್ಲಿ (7-9 ನೇ ತರಗತಿಯ ನಿಖರತೆ), ಅಂತಿಮ ಸಂಸ್ಕರಣೆಯನ್ನು ಗಾತ್ರದ ತಿದ್ದುಪಡಿಯೊಂದಿಗೆ ಪೂರ್ಣಗೊಳಿಸುವ ಕಟ್ಟರ್ನೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ. ಮುಗಿಸುವ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚಿನ ಆಯಾಮದ ನಿಖರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಕಟ್ಟರ್ ಅನ್ನು ಅಂತಹ ಸಮತಲದಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾಗಿದೆ, ತಿರುಗು ಗೋಪುರದ ತಲೆಯ ಸ್ಥಾನಿಕ ದೋಷವು ಯಂತ್ರದ ಮೇಲ್ಮೈಯ ಆಯಾಮದ ನಿಖರತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ.

ಅತಿಕ್ರಮಣವನ್ನು ತೆಗೆದುಹಾಕುವುದರೊಂದಿಗೆ ರಫಿಂಗ್ ಅನ್ನು ವಿಭಿನ್ನ ರೀತಿಯಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ: ಹಂತಗಳ ವ್ಯಾಸದಲ್ಲಿನ ವ್ಯತ್ಯಾಸವು ಹಂತದ ಉದ್ದಕ್ಕಿಂತ ಹೆಚ್ಚಿದ್ದರೆ, ನಂತರ ಸಂಸ್ಕರಣೆಯನ್ನು ಅಡ್ಡ ಫೀಡ್ನೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ (ಇಲ್ಲದಿದ್ದರೆ, ರೇಖಾಂಶದ ಫೀಡ್ನೊಂದಿಗೆ) . ಆಧುನಿಕ CNC ವ್ಯವಸ್ಥೆಗಳು ಈ ಸಂಸ್ಕರಣೆಯನ್ನು ನಿರಂತರ ಚಕ್ರದಲ್ಲಿ ಕೈಗೊಳ್ಳಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ. ಪ್ರೋಗ್ರಾಂ ಅನ್ನು ಕಂಪೈಲ್ ಮಾಡುವಾಗ, ಆರಂಭಿಕ ಮತ್ತು ಅಗತ್ಯವಿರುವ ಬಾಹ್ಯರೇಖೆಯನ್ನು ಹೊಂದಿಸಲಾಗಿದೆ. CNC ಸಿಸ್ಟಮ್ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಪ್ರಕ್ರಿಯೆಗಾಗಿ ನಿಯಂತ್ರಣ ಆಜ್ಞೆಗಳನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ. ಮುಖ್ಯ ಮೇಲ್ಮೈ ಪ್ರದೇಶಗಳ ಸಂಸ್ಕರಣೆಯ ಸಮಯದಲ್ಲಿ ಉಪಕರಣಗಳ ಚಲನೆಯ ಯೋಜನೆಗಳನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 27-29. ಸಾಮಾನ್ಯವಾಗಿ ಈ ಪ್ರದೇಶಗಳನ್ನು ಒರಟಾದ ಮತ್ತು ನಂತರ ಮುಗಿಸುವ ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ.

CNC ಯಂತ್ರಗಳಲ್ಲಿ, ಚಾಂಫರ್ಗಳು, ಟೂಲ್ ಎಕ್ಸಿಟ್ ಗ್ರೂವ್ಗಳನ್ನು ಮೇಲೆ ಸೂಚಿಸಿದಂತೆ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲಾಗುತ್ತದೆ ಅಥವಾ ಟೂಲ್ ಲೈಫ್ ಮತ್ತು ಮ್ಯಾಚಿಂಗ್ ಉತ್ಪಾದಕತೆಗೆ ಸಂಬಂಧಿಸಿದಂತೆ ಇದು ಹೆಚ್ಚು ಸೂಕ್ತವಾದಾಗ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಚೇಂಫರ್ ಅನ್ನು ತೆಗೆದುಹಾಕಿದರೆ ಅಳವಡಿಕೆಯ ಸಮಯದಲ್ಲಿ ಕಟ್ಟರ್ನ ತುದಿಯ ಕೆಲಸವು ಸುಧಾರಿಸುತ್ತದೆ ಎಂದು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳಲಾಗುತ್ತದೆ. ಸಂಸ್ಕರಣೆಯು ಚೇಂಫರಿಂಗ್ನೊಂದಿಗೆ ಪ್ರಾರಂಭವಾದರೆ, ಭಾಗಗಳು ಬರ್-ಮುಕ್ತವಾಗಿರುತ್ತವೆ (ಅದೇ ಕಾರಣಕ್ಕಾಗಿ, ಮುಕ್ತಾಯದ ಪರಿವರ್ತನೆಯ ನಂತರ ಚಡಿಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ನಡೆಸಲಾಗುತ್ತದೆ). ಉಪಕರಣದ ಕತ್ತರಿಸುವ ಬ್ಲೇಡ್ನ ಮಧ್ಯದಲ್ಲಿ ಚೇಂಫರ್ಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಸಲಹೆ ನೀಡಲಾಗುತ್ತದೆ.

ಪ್ರೋಗ್ರಾಮಿಂಗ್ನ ಸಂಕೀರ್ಣತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಸಂಕೀರ್ಣ ಆಕಾರದ ಚಡಿಗಳನ್ನು ಹಲವಾರು ಪರಿವರ್ತನೆಗಳಲ್ಲಿ (Fig. 30, 31) ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ವಿಶಿಷ್ಟ ಕಾರ್ಯಕ್ರಮದ ಪ್ರಕಾರ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ. ಅಂತಿಮ ಪರಿವರ್ತನೆಯ ಸಮಯದಲ್ಲಿ ಭಾಗದ ಅಂತಿಮ ಪ್ರೊಫೈಲ್ ಅನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ. ಯಂತ್ರ ಯೋಜನೆ ಮತ್ತು ಸಾಧನಗಳನ್ನು ಆಯ್ಕೆಮಾಡುವ ಮಾನದಂಡವು ತೋಡಿನ ಆಳವಾಗಿದೆ h \u003d 0.5 (D 2 - D 1 ) ಮತ್ತು ತೋಡು ಅಗಲ ಬಿ (ಚಿತ್ರ 30, ಎ). ಒಂದು ವೇಳೆಗಂ < 5 мм, то предварительную обработку ведут с продольной подачей канавочным резцом при В < 30 мм (рис. 30, б) и проходным резцом при В >30 ಮಿಮೀ (ಚಿತ್ರ 30, ಸಿ). ನಲ್ಲಿ h > 5 ಮಿಮೀ ಮತ್ತು IN< 30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 30, г). При В < 30 мм после получения канавки шириной до 10 мм (рис. 30, д ) оставшийся материал убирают подрезным резцом (рис. 30, е). Окончательную обработку во всех случаях проводят двумя канавочными резцами по контуру (рис. 30, ж и з ). Аналогично обрабатывают внутренние канавки.

ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಿರುವ ಮುಖದ ಗ್ರೂವಿಂಗ್. 31, ಎ, ಈ ಕೆಳಗಿನಂತಿವೆ. ತೋಡು ಅಗಲ B = 0.5 ( D2 - D1 ) < 60 мм предварительную обработку ведут по схеме, представленной на рис. 31,б (глубина канавки ಗಂ < 3 мм), или по схеме на рис. 31, в и г (глубина канавки ಗಂ > 3 ಮಿಮೀ). ಮುಖದ ಚಡಿಗಳ ಅಂತಿಮ ಸಂಸ್ಕರಣೆಯನ್ನು ಎರಡು ಒಂದೇ ರೀತಿಯ ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ, ಇದು ಆಕಾರದ ಶೃಂಗದ ಸ್ಥಾನದಲ್ಲಿ ಭಿನ್ನವಾಗಿರುತ್ತದೆ (ಚಿತ್ರ 31, ಡಿಮತ್ತು ಇ).

ಸಿಎನ್ಸಿ ಲ್ಯಾಥ್ಗಳಲ್ಲಿ ಭಾಗ ಸಂಸ್ಕರಣಾ ಕಾರ್ಯಕ್ರಮವನ್ನು ಸಿದ್ಧಪಡಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಯಂತ್ರ, ಚಕ್, ಭಾಗ ಮತ್ತು ಕತ್ತರಿಸುವ ಉಪಕರಣದ ನಿರ್ದೇಶಾಂಕ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಸಂಯೋಜಿಸಲಾಗಿದೆ (ಚಿತ್ರ 32).

CNC ಲ್ಯಾಥ್ಗಳ ನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆಗಳು ಸ್ಥಿತಿಸ್ಥಾಪಕ ವಿರೂಪಗಳು ಮತ್ತು ಉಡುಗೆಗಳನ್ನು ಸರಿದೂಗಿಸಲು ಉಪಕರಣದ ಸ್ಥಾನಕ್ಕೆ ತಿದ್ದುಪಡಿಗಳನ್ನು ನಮೂದಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಒದಗಿಸುತ್ತದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಸರಿಪಡಿಸುವ ಸ್ವಿಚ್ಗಳನ್ನು (ತಿದ್ದುಪಡಿ ಬ್ಲಾಕ್ಗಳು) ಸಂಸ್ಕರಣಾ ಪ್ರೋಗ್ರಾಂ ಮೂಲಕ ಒಂದು ಸಾಧನದೊಂದಿಗೆ ಸಂಪೂರ್ಣ ಸಂಸ್ಕರಣಾ ಪ್ರದೇಶಕ್ಕೆ ಅಥವಾ ಪ್ರತ್ಯೇಕ ಮೇಲ್ಮೈಗಳಿಗೆ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಡ್ರಿಲ್ಗಳು, ರೀಮರ್ಗಳು ಮತ್ತು ಇತರ ಅಕ್ಷೀಯ ಅಳತೆ ಸಾಧನಗಳಿಗೆ ತಿದ್ದುಪಡಿ ಬ್ಲಾಕ್ಗಳನ್ನು ನಿಯೋಜಿಸಲಾಗಿಲ್ಲ.

ತಿದ್ದುಪಡಿಯ ಒಂದು ಬ್ಲಾಕ್ ಅನ್ನು ಹಂಚಲಾಗಿದೆ: ಮೇಲ್ಮೈಗಳ ಮುಖ್ಯ ಪ್ರದೇಶಗಳನ್ನು ಮುಗಿಸಲು ಕತ್ತರಿಸುವವರಿಗೆ; ಹೆಚ್ಚುವರಿ ಮೇಲ್ಮೈ ಪ್ರದೇಶಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಸ್ಲಾಟ್ ಮತ್ತು ನೀರಸ ಕಟ್ಟರ್ಗಳಲ್ಲಿ; ಕೊನೆಯ ಮುಖವನ್ನು ಮುಗಿಸಲು ಒರಟು ಕಟ್ಟರ್ನಲ್ಲಿ; ಬಾಹ್ಯ ಮತ್ತು ಆಂತರಿಕ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಒರಟಾದ ಕಟ್ಟರ್ನಲ್ಲಿ (ಆಕ್ರಮಿಸದ ಬ್ಲಾಕ್ಗಳಿದ್ದರೆ).

ಪ್ರೋಗ್ರಾಂ ಚೌಕಟ್ಟುಗಳ ವಿಭಜನೆಯೊಂದಿಗೆ ಒಂದು ಉಪಕರಣಕ್ಕಾಗಿ ತಿದ್ದುಪಡಿಯ ಎರಡು ಬ್ಲಾಕ್ಗಳನ್ನು ನಿಗದಿಪಡಿಸಲಾಗಿದೆ: ಥ್ರೆಡ್ ಮಾಡುವಾಗ (ಸ್ವಚ್ಛಗೊಳಿಸುವ ಚಲನೆಗಳಲ್ಲಿ, ಬ್ಲಾಕ್ಗಳು ಚಲನೆಯ ಮೂಲಕ ಪರ್ಯಾಯವಾಗಿರುತ್ತವೆ); ಅಳತೆಯಿಲ್ಲದ ಸ್ಲಾಟ್ ಕಟ್ಟರ್ನೊಂದಿಗೆ ಆಯಾಮದ ಚಡಿಗಳನ್ನು ಸಂಸ್ಕರಿಸುವಾಗ (ತೋಡಿನ ಬಲ ಮತ್ತು ಎಡ ಬದಿಗಳನ್ನು ಮುಗಿಸಲು); ಪ್ರತಿ ಸೆಟ್-ಅಪ್ ಮೋಡ್ಗೆ ಭಾಗದ ಸ್ಟಾಪ್ ಮತ್ತು ಮಾಪನದೊಂದಿಗೆ (ಹೆಚ್ಚಿನ-ನಿಖರವಾದ ಮೇಲ್ಮೈ ಯಂತ್ರಕ್ಕಾಗಿ).

ಮೂರು ತಿದ್ದುಪಡಿ ಬ್ಲಾಕ್ಗಳನ್ನು ಪೂರ್ಣಗೊಳಿಸುವ ಕಟ್ಟರ್ಗೆ ನಿಗದಿಪಡಿಸಲಾಗಿದೆ, ಅದು ಒಂದು ಭಾಗದ ಸಂಕೀರ್ಣ ಮತ್ತು ನಿಖರವಾದ ಬಾಹ್ಯರೇಖೆಯನ್ನು ರೂಪಿಸುತ್ತದೆ, ಉದಾಹರಣೆಗೆ, ಬೆವೆಲ್ ಗೇರ್ ರಿಂಗ್. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಗೇರ್, ಮುಂಭಾಗ ಮತ್ತು ಹಿಂಭಾಗದ ಬೆವೆಲ್ ಮೇಲ್ಮೈಗಳ ಹೊರಗಿನ ವ್ಯಾಸವನ್ನು ಒದಗಿಸುವ ಚೌಕಟ್ಟುಗಳಿಗೆ ತಿದ್ದುಪಡಿ ಬ್ಲಾಕ್ಗಳನ್ನು "ಲಗತ್ತಿಸಬೇಕು".

ಸಿಎನ್ಸಿ ಲೇಥ್ನಲ್ಲಿ ಒಂದು ಭಾಗವನ್ನು ಸಂಸ್ಕರಿಸುವ ಯೋಜನೆಗಳನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 33.

ನಿರ್ದಿಷ್ಟವಾಗಿ ವ್ಯಾಪಕವಾದ ತಾಂತ್ರಿಕ ಸಾಮರ್ಥ್ಯಗಳನ್ನು ಆಧುನಿಕ CNC ಲ್ಯಾಥ್ಗಳಿಂದ ನಿರೂಪಿಸಲಾಗಿದೆ (ಉದಾಹರಣೆಗೆ, ಯಂತ್ರಗಳು 1P732F4, 1P732F4A). ತಿರುಗುವ ಉಪಕರಣದೊಂದಿಗೆ (ಡ್ರಿಲ್ಗಳು, ಕಟ್ಟರ್ಗಳು, ಇತ್ಯಾದಿ) ವಿಶೇಷ ಟೂಲ್ ಸ್ಪಿಂಡಲ್ಗಳನ್ನು ಬಳಸಿಕೊಂಡು ವಿವಿಧ ತಿರುವು ಕಾರ್ಯಾಚರಣೆಗಳ ಜೊತೆಗೆ, ಅವುಗಳ ಮೇಲೆ ವಿವಿಧ ರಂಧ್ರಗಳನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ (ಅಡ್ಡವಾದವುಗಳನ್ನು ಒಳಗೊಂಡಂತೆ), ಚಡಿಗಳು, ಚಪ್ಪಟೆಗಳು, ಚಡಿಗಳನ್ನು ಗಿರಣಿ ಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಎಳೆಗಳನ್ನು ಕತ್ತರಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 1). 34) ಅಂತಹ ಯಂತ್ರಗಳಲ್ಲಿ, ಶಾಖ ಚಿಕಿತ್ಸೆಗೆ ಒಳಪಡದಿದ್ದರೆ ಭಾಗಗಳ ಸಂಪೂರ್ಣ ಸಂಸ್ಕರಣೆ ಸಾಧ್ಯ. ಈ ಯಂತ್ರದ ಅನುಕ್ರಮಗಳನ್ನು ನಿರ್ವಹಿಸಲು, ಸ್ಪಿಂಡಲ್ ಸ್ಥಿರ ಸ್ಥಾನದಲ್ಲಿ ನಿಲ್ಲುತ್ತದೆ. ವಿಶೇಷ ಉಪಕರಣದ ಸ್ಪಿಂಡಲ್ಗಳಲ್ಲಿ ಉಪಕರಣವನ್ನು ನಿವಾರಿಸಲಾಗಿದೆ. ಕೆಲವು ಯಂತ್ರಗಳಲ್ಲಿ, ಈ ಸ್ಪಿಂಡಲ್ಗಳನ್ನು ಗೋಪುರಗಳಲ್ಲಿ ನಿರ್ಮಿಸಲಾಗಿದೆ.

ಅಂಶಗಳು ಮತ್ತು ಕತ್ತರಿಸುವ ಪರಿಸ್ಥಿತಿಗಳು

ಸಂಸ್ಕರಣಾ ವಿಧಾನಗಳ ಬಗ್ಗೆ ಮಾತನಾಡುವ ಮೊದಲು, ಅಂಶಗಳು ಮತ್ತು ಕತ್ತರಿಸುವ ಮೋಡ್ ಅನ್ನು ಸಂಕ್ಷಿಪ್ತವಾಗಿ ತಿಳಿದುಕೊಳ್ಳೋಣ.

ಇಲ್ಲಿ ನಾವು ಹೊಸ ಪರಿಕಲ್ಪನೆಗಳನ್ನು ಭೇಟಿ ಮಾಡುತ್ತೇವೆ: ಕಟ್ನ ಆಳ, ಫೀಡ್, ಕತ್ತರಿಸುವ ವೇಗ.

ಅವೆಲ್ಲವೂ ಪರಸ್ಪರ ಸಂಬಂಧ ಹೊಂದಿವೆ, ಮತ್ತು ಅವುಗಳ ಮೌಲ್ಯವು ವಿವಿಧ ಕಾರಣಗಳನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಕಟ್ನ ಆಳವು ಕಟರ್ನ ಒಂದು ಪಾಸ್ನಲ್ಲಿ ತೆಗೆದುಹಾಕಲಾದ ಲೋಹದ ಪದರದ ದಪ್ಪವಾಗಿರುತ್ತದೆ. ಇದನ್ನು ಟಿ ಅಕ್ಷರದಿಂದ ಸೂಚಿಸಲಾಗುತ್ತದೆ ಮತ್ತು 0.5 ರಿಂದ 3 ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ಮಿಲಿಮೀಟರ್ಗಳವರೆಗೆ ಉತ್ತಮವಾದ ತಿರುವುಗಾಗಿ ಮಿಲಿಮೀಟರ್ನ ಹತ್ತನೇ ಭಾಗಕ್ಕೆ ಒರಟಾಗಿರುತ್ತದೆ.

ಫೀಡ್ ಎನ್ನುವುದು ಯಂತ್ರದ ಮೇಲ್ಮೈ ಉದ್ದಕ್ಕೂ ಕಟ್ಟರ್ನ ಚಲನೆಯಾಗಿದೆ. ಸಂಖ್ಯಾತ್ಮಕವಾಗಿ, ಇದನ್ನು ಮಿಲಿಮೀಟರ್ಗಳಲ್ಲಿ ವ್ಯಕ್ತಪಡಿಸಲಾಗುತ್ತದೆ, ಇದನ್ನು ಎಸ್ ಅಕ್ಷರದಿಂದ ಸೂಚಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಭಾಗದ ಪ್ರತಿ ಕ್ರಾಂತಿಗೆ ಕಟ್ಟರ್ನ ಸ್ಥಳಾಂತರದ ಪ್ರಮಾಣವನ್ನು ಸೂಚಿಸುತ್ತದೆ. ಸಂಸ್ಕರಿಸಿದ ವಸ್ತುವಿನ ಶಕ್ತಿ, ಯಂತ್ರ ಉಪಕರಣ ಮತ್ತು ಕಟ್ಟರ್ನ ಬಿಗಿತವನ್ನು ಅವಲಂಬಿಸಿ, ಹೆಚ್ಚಿನ ವೇಗದ ಕತ್ತರಿಸುವ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಫೀಡ್ ದರವು 0.1-0.15 mm / rev ನಿಂದ 2-3 mm / rev ವರೆಗೆ ಬದಲಾಗಬಹುದು. ಲೋಹವು ಗಟ್ಟಿಯಾಗಿರುತ್ತದೆ, ಕಡಿಮೆ ಫೀಡ್ ಇರಬೇಕು.

ಕತ್ತರಿಸುವ ವೇಗವು ಸ್ಪಿಂಡಲ್ನ ಕ್ರಾಂತಿಗಳ ಸಂಖ್ಯೆ ಮತ್ತು ಭಾಗದ ವ್ಯಾಸವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ ಮತ್ತು ಸೂತ್ರದಿಂದ ಲೆಕ್ಕಹಾಕಲಾಗುತ್ತದೆ.

ಒಂದು ಅಥವಾ ಇನ್ನೊಂದು ಕತ್ತರಿಸುವ ವೇಗವನ್ನು ಆಯ್ಕೆಮಾಡುವಾಗ, ಸಂಸ್ಕರಿಸಿದ ವಸ್ತುಗಳ ಗಡಸುತನ ಮತ್ತು ಸಾಧನದ ಜೀವನವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳುವುದು ಅವಶ್ಯಕವಾಗಿದೆ, ಇದು ನಿಮಿಷಗಳಲ್ಲಿ ಮಂದವಾಗುವವರೆಗೆ ಅದರ ನಿರಂತರ ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಿಂದ ಅಳೆಯಲಾಗುತ್ತದೆ. ಇದು ಕಟ್ಟರ್ನ ಆಕಾರ, ಅದರ ಆಯಾಮಗಳು, ಕಟ್ಟರ್ ತಯಾರಿಸಿದ ವಸ್ತು, ಕೂಲಿಂಗ್ ಎಮಲ್ಷನ್ನೊಂದಿಗೆ ಅಥವಾ ಇಲ್ಲದೆಯೇ ತಿರುಗುವುದರ ಮೇಲೆ ಅವಲಂಬಿತವಾಗಿರುತ್ತದೆ.

ಗಟ್ಟಿಯಾದ ಮಿಶ್ರಲೋಹದ ಫಲಕಗಳನ್ನು ಹೊಂದಿರುವ ಕಟ್ಟರ್ಗಳು ಹೆಚ್ಚಿನ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿವೆ, ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ನಿಂದ ಮಾಡಿದ ಕಟ್ಟರ್ಗಳು ಕನಿಷ್ಠವನ್ನು ಹೊಂದಿರುತ್ತವೆ.

ಇಲ್ಲಿ, ಉದಾಹರಣೆಗೆ, ಹೆಚ್ಚಿನ ವೇಗದ ಉಕ್ಕಿನ ಕಟ್ಟರ್ನೊಂದಿಗೆ ವಿವಿಧ ವಸ್ತುಗಳನ್ನು ತಿರುಗಿಸುವಾಗ ಯಾವ ಕತ್ತರಿಸುವ ವೇಗವನ್ನು ಶಿಫಾರಸು ಮಾಡಬಹುದು. ತಂಪಾಗಿಸದೆ ಅದರ ಬಾಳಿಕೆ 60 ನಿಮಿಷಗಳು.

ಲೋಹಗಳನ್ನು ಕತ್ತರಿಸುವ ವೇಗದ ಅಂದಾಜು ಡೇಟಾ:

ನಯವಾದ ಸಿಲಿಂಡರಾಕಾರದ ಮೇಲ್ಮೈಗಳನ್ನು ತಿರುಗಿಸುವುದು

ಭಾಗಗಳ ಸ್ಮೂತ್ ಸಿಲಿಂಡರಾಕಾರದ ಮೇಲ್ಮೈಗಳನ್ನು ಎರಡು ಹಂತಗಳಲ್ಲಿ ಕತ್ತರಿಸುವ ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ತಿರುಗಿಸಲಾಗುತ್ತದೆ. ಮೊದಲನೆಯದಾಗಿ, ಒರಟಾದ ಕಟ್ಟರ್ನೊಂದಿಗೆ, ಸಿಪ್ಪೆಸುಲಿಯುವಿಕೆಯನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ - ಒರಟಾದ ತಿರುವು - ಹೆಚ್ಚುವರಿ ಲೋಹದ ಬಹುಭಾಗವನ್ನು ತ್ವರಿತವಾಗಿ ತೆಗೆದುಹಾಕುತ್ತದೆ. ಚಿತ್ರವು ರಫಿಂಗ್ಗಾಗಿ ನೇರ ಕಟ್ಟರ್ ಅನ್ನು ತೋರಿಸುತ್ತದೆ:

ಒರಟು ಕಟ್ಟರ್ಗಳು: a - ನೇರ; ಬೌ - ಬಾಗಿದ; ಸಿ - ಚೆಕಾಲಿನ್ ವಿನ್ಯಾಸಗಳು.

ಚಕ್ ದವಡೆಗಳ ಬಳಿ ಭಾಗದ ಮೇಲ್ಮೈಯನ್ನು ತಿರುಗಿಸುವಾಗ ಮತ್ತು ತುದಿಗಳನ್ನು ಟ್ರಿಮ್ ಮಾಡಲು ಬಾಗಿದ ಕಟ್ಟರ್ ಅನುಕೂಲಕರವಾಗಿರುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ ಬಾಚಿಹಲ್ಲುಗಳು ಒಂದು ದಿಕ್ಕಿನಲ್ಲಿ ಮಾತ್ರ ಕೆಲಸ ಮಾಡುವ ಸ್ಟ್ರೋಕ್ ಅನ್ನು ಹೊಂದಿರುತ್ತವೆ, ಹೆಚ್ಚಾಗಿ ಬಲದಿಂದ ಎಡಕ್ಕೆ. ಇನ್ನೋವೇಟರ್ ಟರ್ನರ್ ಎನ್. ಚೆಕಾಲಿನ್ ವಿನ್ಯಾಸಗೊಳಿಸಿದ ಡಬಲ್-ಸೈಡೆಡ್ ಥ್ರೂ-ಕಟ್ ಕಟ್ಟರ್, ಕಟ್ಟರ್ನ ಬ್ಯಾಕ್-ಐಡಲಿಂಗ್ ಅನ್ನು ತೊಡೆದುಹಾಕಲು ಸಾಧ್ಯವಾಗಿಸುತ್ತದೆ, ಸಂಸ್ಕರಣೆಯ ಸಮಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಒರಟಾದ ಕಟ್ಟರ್ನೊಂದಿಗೆ ತಿರುಗಿದ ನಂತರ, ದೊಡ್ಡ ಅಪಾಯಗಳು ಭಾಗದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಉಳಿಯುತ್ತವೆ ಮತ್ತು ಯಂತ್ರದ ಮೇಲ್ಮೈ ಗುಣಮಟ್ಟವು ಹೆಚ್ಚಿಲ್ಲ. ಅಂತಿಮ ಪ್ರಕ್ರಿಯೆಗಾಗಿ ಫಿನಿಶಿಂಗ್ ಕಟ್ಟರ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ:

ಕತ್ತರಿಸುವವರನ್ನು ಮುಗಿಸುವುದು: a - ಸಾಮಾನ್ಯ; ಬೌ - ವಿಶಾಲ ಕತ್ತರಿಸುವ ಅಂಚಿನೊಂದಿಗೆ; ಸಿ - ಬಾಗಿದ, ಎ.ವಿ.ಕೊಲೆಸೊವ್ ವಿನ್ಯಾಸಗೊಳಿಸಿದ.

ಸಾಮಾನ್ಯ ರೀತಿಯ ಅಂತಿಮ ಕಟ್ಟರ್ ಅನ್ನು ಸಣ್ಣ ಆಳದ ಕಟ್ ಮತ್ತು ಕಡಿಮೆ ಫೀಡ್ನೊಂದಿಗೆ ತಿರುಗಿಸುವಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ವಿಶಾಲವಾದ ಕಟಿಂಗ್ ಎಡ್ಜ್ ಹೊಂದಿರುವ ಉತ್ತಮವಾದ ಕಟ್ಟರ್ ಹೆಚ್ಚಿನ ಫೀಡ್ ದರಗಳನ್ನು ಮತ್ತು ಸ್ವಚ್ಛ ಮತ್ತು ನಯವಾದ ಮೇಲ್ಮೈಯನ್ನು ಅನುಮತಿಸುತ್ತದೆ.

ಟ್ರಿಮ್ಮಿಂಗ್ ತುದಿಗಳು ಮತ್ತು ಗೋಡೆಯ ಅಂಚುಗಳು

ಚಾಕಿಯ ಮೇಲೆ ತುದಿಗಳನ್ನು ಮತ್ತು ಅಂಚುಗಳನ್ನು ಟ್ರಿಮ್ ಮಾಡಲು, ಅವರು ಸಾಮಾನ್ಯವಾಗಿ ಸ್ಕೋರಿಂಗ್ ಕಟ್ಟರ್ಗಳನ್ನು ಬಳಸುತ್ತಾರೆ. ಅಂತಹ ಕಟ್ಟರ್ ಅನ್ನು ಈ ಕೆಳಗಿನ ಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ:

ಕೇಂದ್ರಗಳಲ್ಲಿ ಕತ್ತರಿಸುವುದು: a - ಕತ್ತರಿಸುವ ಕಟ್ಟರ್; ಬೌ - ಅರ್ಧ-ಕೇಂದ್ರದೊಂದಿಗೆ ಅಂತ್ಯವನ್ನು ಕತ್ತರಿಸುವುದು.

ಕೇಂದ್ರಗಳಲ್ಲಿ ಭಾಗಗಳನ್ನು ತಿರುಗಿಸುವಾಗ ಇದನ್ನು ಉತ್ತಮವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಅಂತ್ಯದ ಮುಖವನ್ನು ಒಟ್ಟಾರೆಯಾಗಿ ಯಂತ್ರೀಕರಿಸಲು, ಅರ್ಧ-ಕೇಂದ್ರ ಎಂದು ಕರೆಯಲ್ಪಡುವ ಟೈಲ್ಸ್ಟಾಕ್ಗೆ ಸೇರಿಸಲಾಗುತ್ತದೆ.

ಭಾಗವನ್ನು ಅದರ ತುದಿಗಳಲ್ಲಿ ಒಂದನ್ನು ಮಾತ್ರ ಸರಿಪಡಿಸಿದರೆ - ಚಕ್ನಲ್ಲಿ ಯಂತ್ರ ಮಾಡುವಾಗ - ನಂತರ ಬಾಗಿದ ಕಟ್ಟರ್ ಅನ್ನು ಸಹ ತುದಿಯನ್ನು ತಿರುಗಿಸಲು ಬಳಸಬಹುದು. ಅದೇ ಉದ್ದೇಶಕ್ಕಾಗಿ ಮತ್ತು ಗೋಡೆಯ ಅಂಚುಗಳನ್ನು ತಿರುಗಿಸಲು, ವಿಶೇಷ ಸ್ಕೋರಿಂಗ್ ಥ್ರಸ್ಟ್ ಕಟ್ಟರ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಇದು ಅಡ್ಡ ಮತ್ತು ಉದ್ದದ ಫೀಡ್ನೊಂದಿಗೆ ಕೆಲಸ ಮಾಡುತ್ತದೆ.

ತುದಿಗಳನ್ನು ಟ್ರಿಮ್ ಮಾಡುವುದು: a - ಬಾಗಿದ ಕಟ್ಟರ್ನೊಂದಿಗೆ ಚೂರನ್ನು, ಬಿ - ಸ್ಕೋರಿಂಗ್ ಥ್ರಸ್ಟ್ ಕಟ್ಟರ್ ಮತ್ತು ಅದರ ಕೆಲಸ.

ತುದಿಗಳು ಮತ್ತು ಗೋಡೆಯ ಅಂಚುಗಳನ್ನು ಕತ್ತರಿಸುವಾಗ, ಯುವ ಮಾಸ್ಟರ್ ಕಟ್ಟರ್ನ ಮೇಲ್ಭಾಗವನ್ನು ಯಾವಾಗಲೂ ಕೇಂದ್ರಗಳ ಮಟ್ಟದಲ್ಲಿ ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಹೊಂದಿಸಲಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು. ಕೇಂದ್ರಗಳ ಮೇಲೆ ಅಥವಾ ಕೆಳಗೆ ಹೊಂದಿಸಲಾದ ಕಟ್ಟರ್ ಘನ ತುದಿಯ ಮಧ್ಯದಲ್ಲಿ ಕತ್ತರಿಸದ ಕಟ್ಟು ಬಿಡುತ್ತದೆ.

ಗ್ರೂವಿಂಗ್

ಚಡಿಗಳನ್ನು ತಿರುಗಿಸಲು, ಸ್ಲಾಟ್ ಕಟ್ಟರ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅವರ ಕತ್ತರಿಸುವುದು ನಿಖರವಾಗಿ ತೋಡು ಆಕಾರವನ್ನು ಪುನರುತ್ಪಾದಿಸುತ್ತದೆ. ಚಡಿಗಳ ಅಗಲವು ಸಾಮಾನ್ಯವಾಗಿ ಚಿಕ್ಕದಾಗಿರುವುದರಿಂದ, ಕೆರ್ಫ್ನ ಕತ್ತರಿಸುವ ಅಂಚನ್ನು ಕಿರಿದಾಗಿಸಬೇಕು, ಆದ್ದರಿಂದ ಅದು ದುರ್ಬಲವಾಗಿರುತ್ತದೆ. ಅಂತಹ ಕಟ್ಟರ್ನ ಶಕ್ತಿಯನ್ನು ಹೆಚ್ಚಿಸಲು, ಅದರ ತಲೆಯ ಎತ್ತರವನ್ನು ಅಗಲಕ್ಕಿಂತ ಹಲವಾರು ಪಟ್ಟು ಹೆಚ್ಚು ಮಾಡಲಾಗುತ್ತದೆ.

ಅದೇ ಕಾರಣಕ್ಕಾಗಿ, ತಲೆಯು ಸಣ್ಣ ಕುಂಟೆ ಕೋನವನ್ನು ಹೊಂದಿದೆ.

ಕಟ್-ಆಫ್ ಕಟ್ಟರ್ಗಳು ಸ್ಲಾಟ್ ಕಟರ್ಗಳಿಗೆ ಹೋಲುತ್ತವೆ, ಆದರೆ ಉದ್ದವಾದ ತಲೆಯನ್ನು ಹೊಂದಿರುತ್ತವೆ. ಕತ್ತರಿಸುವಾಗ ವಸ್ತು ಬಳಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕಿರಿದಾದ ತಲೆಯನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ.

ತಲೆಯ ಉದ್ದವನ್ನು ಭಾಗದ ಆಯಾಮಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಆಯ್ಕೆ ಮಾಡಬೇಕು ಮತ್ತು ಅದರ ವ್ಯಾಸದ ಅರ್ಧಕ್ಕಿಂತ ಸ್ವಲ್ಪ ಹೆಚ್ಚು ಇರಬೇಕು.

ಸ್ಲಾಟ್ ಮತ್ತು ಡಿಟ್ಯಾಚೇಬಲ್ ಕಟ್ಟರ್ಗಳನ್ನು ಸ್ಥಾಪಿಸುವಾಗ, ನೀವು ತುಂಬಾ ಎಚ್ಚರಿಕೆಯಿಂದ ಮತ್ತು ನಿಖರವಾಗಿರಬೇಕು. ಕಟ್ಟರ್ನ ಅಸಡ್ಡೆ ಅನುಸ್ಥಾಪನೆಯು, ಉದಾಹರಣೆಗೆ, ಅದರ ಸ್ವಲ್ಪ ವಿರೂಪತೆಯು, ಕಟ್ಟರ್ ತೋಡು ಗೋಡೆಗಳ ವಿರುದ್ಧ ರಬ್ ಮಾಡಲು ಕಾರಣವಾಗುತ್ತದೆ, ಕೆಲಸದಲ್ಲಿ ಮದುವೆ, ಉಪಕರಣದ ಒಡೆಯುವಿಕೆ.

ಕಿರಿದಾದ ಚಡಿಗಳನ್ನು ತಿರುಗಿಸುವುದನ್ನು ಕಟ್ಟರ್ನ ಒಂದು ಪಾಸ್ನಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ, ಇದು ಭವಿಷ್ಯದ ತೋಡು ಅಗಲಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಆಯ್ಕೆಮಾಡಲ್ಪಡುತ್ತದೆ. ವಿಶಾಲವಾದ ಚಡಿಗಳನ್ನು ಹಲವಾರು ಪಾಸ್ಗಳಲ್ಲಿ ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ.

ಕೆಲಸದ ಕ್ರಮವು ಕೆಳಕಂಡಂತಿರುತ್ತದೆ: ಆಡಳಿತಗಾರ ಅಥವಾ ಇತರ ಅಳತೆ ಉಪಕರಣಗಳನ್ನು ಬಳಸಿ, ತೋಡು ಬಲ ಗೋಡೆಯ ಗಡಿಯನ್ನು ಗುರುತಿಸಿ. ಕಟ್ಟರ್ ಅನ್ನು ಸ್ಥಾಪಿಸಿದ ನಂತರ, ಅವರು ಅಪೇಕ್ಷಿತ ಆಳಕ್ಕೆ 0.5 ಮಿಮೀ ಕಟ್ಟರ್ ಅನ್ನು ತರದೆ ಕಿರಿದಾದ ತೋಡು ಯಂತ್ರವನ್ನು ತಯಾರಿಸುತ್ತಾರೆ - ಅಂತಿಮ ಪಾಸ್ಗಾಗಿ ಉಳಿದವು. ನಂತರ ಕಟ್ಟರ್ ಅನ್ನು ಅದರ ಕತ್ತರಿಸುವ ಅಂಚಿನ ಅಗಲದಿಂದ ಬಲಕ್ಕೆ ವರ್ಗಾಯಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಹೊಸ ತೋಡು ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಉದ್ದೇಶಿತ ಅಗಲದ ತೋಡು ಆಯ್ಕೆಮಾಡಿದ ನಂತರ, ಕಟ್ಟರ್ನ ಅಂತಿಮ, ಅಂತಿಮ ಪಾಸ್ ಅನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ, ಅದನ್ನು ಭಾಗದ ಉದ್ದಕ್ಕೂ ಚಲಿಸುತ್ತದೆ.

ಕೇಂದ್ರಗಳಲ್ಲಿ ಸ್ಥಾಪಿಸಲಾದ ವರ್ಕ್ಪೀಸ್ ಅನ್ನು ಕೊನೆಯವರೆಗೂ ಕತ್ತರಿಸಬಾರದು: ಮುರಿದ ಭಾಗವು ಉಪಕರಣವನ್ನು ಹಾನಿಗೊಳಿಸುತ್ತದೆ. ವಿಶೇಷ ಬೆವೆಲ್ಡ್ ಕಟ್-ಆಫ್ ಟೂಲ್ ಅನ್ನು ಬಳಸಿಕೊಂಡು ಚಕ್ನಲ್ಲಿ ಬಿಗಿಯಾದ ಸಣ್ಣ ತುಂಡನ್ನು ಸ್ವಚ್ಛವಾಗಿ ಕತ್ತರಿಸಬಹುದು.

ಗ್ರೂವಿಂಗ್ ಮತ್ತು ಬೇರ್ಪಡುವಿಕೆಗಾಗಿ ಫೀಡ್ ದರ ಮತ್ತು ಕತ್ತರಿಸುವ ವೇಗವು ಸಿಲಿಂಡರ್ ಯಂತ್ರಕ್ಕಿಂತ ಕಡಿಮೆಯಿರಬೇಕು, ಏಕೆಂದರೆ ಅಡ್ಡಹಾಯುವ ಮತ್ತು ಬೇರ್ಪಡಿಸುವ ಕಟ್ಟರ್ಗಳ ಬಿಗಿತವು ಹೆಚ್ಚಿಲ್ಲ.

ಕೋನ್ ತಿರುವು

ಯುವ ಟರ್ನರ್ ಅಭ್ಯಾಸದಲ್ಲಿ, ಕೋನ್ಗಳನ್ನು ತಿರುಗಿಸುವುದು ಇತರ ಕೆಲಸಗಳಿಗಿಂತ ಕಡಿಮೆ ಸಾಮಾನ್ಯವಾಗಿರುತ್ತದೆ. ವಿಶೇಷವಾದ ವಿಶಾಲವಾದ ಕಟ್ಟರ್ನೊಂದಿಗೆ ಸಣ್ಣ ಕೋನ್ಗಳನ್ನು (20 ಮಿಮೀ ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ) ತಿರುಗಿಸುವುದು ಸುಲಭವಾದ ಮಾರ್ಗವಾಗಿದೆ.

ಚಕ್ನಲ್ಲಿ ಸ್ಥಿರವಾಗಿರುವ ಭಾಗದಲ್ಲಿ ಹೊರ ಅಥವಾ ಒಳಗಿನ ಕೋನ್ ತಯಾರಿಕೆಯಲ್ಲಿ, ವಿಭಿನ್ನ ತಂತ್ರವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅದರ ತುದಿಯಲ್ಲಿರುವ ಕೋನ್ನ ಅರ್ಧ ಕೋನಕ್ಕೆ ಸಮಾನವಾದ ಕೋನದಲ್ಲಿ ಕ್ಯಾಲಿಪರ್ನ ಮೇಲಿನ ಭಾಗವನ್ನು ತಿರುಗಿಸಿ, ಕ್ಯಾಲಿಪರ್ನ ಮೇಲಿನ ಸ್ಲೈಡ್ನ ಸಹಾಯದಿಂದ ಕಟ್ಟರ್ ಅನ್ನು ಚಲಿಸುವ ಮೂಲಕ ಭಾಗವನ್ನು ಯಂತ್ರಗೊಳಿಸಲಾಗುತ್ತದೆ. ತುಲನಾತ್ಮಕವಾಗಿ ಸಣ್ಣ ಕೋನ್ಗಳನ್ನು ಹೇಗೆ ತೀಕ್ಷ್ಣಗೊಳಿಸಲಾಗುತ್ತದೆ.

ಉದ್ದವಾದ ಮತ್ತು ಸೌಮ್ಯವಾದ ಕೋನ್ಗಳನ್ನು ಮಾಡಲು, ನೀವು ಹಿಂಭಾಗದ ಕೇಂದ್ರವನ್ನು ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ, ಟೈಲ್ಸ್ಟಾಕ್ ಅನ್ನು ನಿಮ್ಮ ಕಡೆಗೆ ಅಥವಾ ನಿಮ್ಮಿಂದ ದೂರಕ್ಕೆ ಒಂದು ನಿರ್ದಿಷ್ಟ ದೂರಕ್ಕೆ ಸರಿಸಿ.

ಕೋನ್ನ ಅಗಲವಾದ ಭಾಗವು ಹೆಡ್ಸ್ಟಾಕ್ನಲ್ಲಿ ಇರುವ ರೀತಿಯಲ್ಲಿ ಭಾಗವನ್ನು ಕೇಂದ್ರಗಳಲ್ಲಿ ಸರಿಪಡಿಸಿದರೆ, ನಂತರ ಟೈಲ್ಸ್ಟಾಕ್ ಅನ್ನು ನಿಮ್ಮ ಕಡೆಗೆ ವರ್ಗಾಯಿಸಬೇಕು ಮತ್ತು ಪ್ರತಿಯಾಗಿ, ಟೈಲ್ಸ್ಟಾಕ್ ಕೆಲಸ ಮಾಡುವ ಒಂದರಿಂದ ದೂರ ಹೋದಾಗ, ಅಗಲವಾಗಿರುತ್ತದೆ ಕೋನ್ನ ಭಾಗವು ಎಡಭಾಗದಲ್ಲಿರುತ್ತದೆ - ಟೈಲ್ಸ್ಟಾಕ್ನಲ್ಲಿ.

ಟೇಪರ್ ಟರ್ನಿಂಗ್ ಈ ವಿಧಾನವು ಗಂಭೀರ ನ್ಯೂನತೆಯನ್ನು ಹೊಂದಿದೆ: ಭಾಗದ ಸ್ಥಳಾಂತರದಿಂದಾಗಿ, ಕೇಂದ್ರಗಳು ಮತ್ತು ಕೇಂದ್ರ ರಂಧ್ರಗಳ ತ್ವರಿತ ಮತ್ತು ಅಸಮ ಉಡುಗೆ ಸಂಭವಿಸುತ್ತದೆ.

ಆಂತರಿಕ ಮೇಲ್ಮೈ ಚಿಕಿತ್ಸೆ

ಅಗತ್ಯವಿರುವ ಮೇಲ್ಮೈ ಆಕಾರ ಮತ್ತು ಯಂತ್ರದ ನಿಖರತೆಯನ್ನು ಅವಲಂಬಿಸಿ ರಂಧ್ರ ಯಂತ್ರವನ್ನು ವಿವಿಧ ಸಾಧನಗಳೊಂದಿಗೆ ಮಾಡಬಹುದು. ಉತ್ಪಾದನೆಯಲ್ಲಿ, ಎರಕಹೊಯ್ದ, ಮುನ್ನುಗ್ಗುವ ಅಥವಾ ಸ್ಟಾಂಪಿಂಗ್ ಸಮಯದಲ್ಲಿ ಮಾಡಿದ ರಂಧ್ರಗಳೊಂದಿಗೆ ಖಾಲಿ ಜಾಗಗಳಿವೆ. ಯುವ ಲೋಹದ ಕೆಲಸಗಾರನಿಗೆ, ರೆಡಿಮೇಡ್ ರಂಧ್ರಗಳು ಮುಖ್ಯವಾಗಿ ಎರಕಹೊಯ್ದದಲ್ಲಿ ಕಂಡುಬರುತ್ತವೆ. ತಯಾರಾದ ರಂಧ್ರಗಳನ್ನು ಹೊಂದಿರದ ಘನ ವರ್ಕ್ಪೀಸ್ಗಳಲ್ಲಿನ ರಂಧ್ರಗಳ ಸಂಸ್ಕರಣೆ ಯಾವಾಗಲೂ ಕೊರೆಯುವಿಕೆಯೊಂದಿಗೆ ಪ್ರಾರಂಭಿಸಬೇಕಾಗುತ್ತದೆ.

ಡ್ರಿಲ್ಲಿಂಗ್ ಮತ್ತು ರೀಮಿಂಗ್

ಲ್ಯಾಥ್ನಲ್ಲಿ ಆಳವಿಲ್ಲದ ರಂಧ್ರಗಳನ್ನು ಗರಿ ಮತ್ತು ಸುರುಳಿಯಾಕಾರದ (ಸಿಲಿಂಡರಾಕಾರದ) ಡ್ರಿಲ್ಗಳೊಂದಿಗೆ ಕೊರೆಯಲಾಗುತ್ತದೆ.

ಸ್ಪೇಡ್ ಡ್ರಿಲ್ ಎರಡು ಕತ್ತರಿಸುವ ಅಂಚುಗಳೊಂದಿಗೆ ಫ್ಲಾಟ್ ಬ್ಲೇಡ್ ಅನ್ನು ಹೊಂದಿದ್ದು, ರಾಡ್ ಆಗಿ ಬದಲಾಗುತ್ತದೆ. ಡ್ರಿಲ್ನ ಮೇಲ್ಭಾಗದಲ್ಲಿರುವ ಕೋನವು ಸಾಮಾನ್ಯವಾಗಿ 116-118 ° ಅನ್ನು ಹೊಂದಿರುತ್ತದೆ, ಆದಾಗ್ಯೂ, ಇದು ವಸ್ತುಗಳ ಗಡಸುತನವನ್ನು ಅವಲಂಬಿಸಿ, 90 ರಿಂದ 140 ° ವರೆಗೆ ಇರಬಹುದು - ಲೋಹವು ಗಟ್ಟಿಯಾಗಿರುತ್ತದೆ, ಕೋನವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಪೆನ್ ಡ್ರಿಲ್ನೊಂದಿಗೆ ಪ್ರಕ್ರಿಯೆಗೊಳಿಸುವಾಗ ರಂಧ್ರದ ನಿಖರತೆ ಚಿಕ್ಕದಾಗಿದೆ, ಆದ್ದರಿಂದ ಹೆಚ್ಚಿನ ನಿಖರತೆ ಅಗತ್ಯವಿಲ್ಲದಿದ್ದಾಗ ಇದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಟ್ವಿಸ್ಟ್ ಡ್ರಿಲ್ಗಳು ಕೊರೆಯುವ ಮುಖ್ಯ ಸಾಧನವಾಗಿದೆ. ಈ ಡ್ರಿಲ್ಗಳ ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆ ಸಾಕಷ್ಟು ಹೆಚ್ಚಾಗಿದೆ. ಒಂದು ಟ್ವಿಸ್ಟ್ ಡ್ರಿಲ್ ಒಂದು ಶಂಕುವಿನಾಕಾರದ ಅಥವಾ ಸಿಲಿಂಡರಾಕಾರದ ಶ್ಯಾಂಕ್ನ ಕೆಲಸ ಮತ್ತು ಭಾಗವನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಅದರೊಂದಿಗೆ ಡ್ರಿಲ್ ಅನ್ನು ಟೈಲ್ಸ್ಟಾಕ್ ಕ್ವಿಲ್ನಲ್ಲಿ ಅಥವಾ ಚಕ್ನಲ್ಲಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ.

ಸುರುಳಿಯಾಕಾರದ ಡ್ರಿಲ್ಗಳು: a - ಶಂಕುವಿನಾಕಾರದ ಶ್ಯಾಂಕ್ನೊಂದಿಗೆ; ಬೌ - ಸಿಲಿಂಡರಾಕಾರದ ಶ್ಯಾಂಕ್ನೊಂದಿಗೆ

ಡ್ರಿಲ್ನ ಕೆಲಸದ ಭಾಗವು ಎರಡು ಸುರುಳಿಯಾಕಾರದ ಚಡಿಗಳನ್ನು ಹೊಂದಿರುವ ಸಿಲಿಂಡರ್ ಆಗಿದ್ದು ಅದು ಡ್ರಿಲ್ನ ಕತ್ತರಿಸುವ ಅಂಚುಗಳನ್ನು ರೂಪಿಸುತ್ತದೆ. ಚಿಪ್ಸ್ ಅನ್ನು ಅದೇ ಚಡಿಗಳ ಉದ್ದಕ್ಕೂ ಹೊರತರಲಾಗುತ್ತದೆ.

ಡ್ರಿಲ್ ಹೆಡ್ ಮುಂಭಾಗ ಮತ್ತು ಹಿಂಭಾಗದ ಮೇಲ್ಮೈಗಳನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಸೇತುವೆಯಿಂದ ಸಂಪರ್ಕಿಸಲಾದ ಎರಡು ಕತ್ತರಿಸುವ ಅಂಚುಗಳನ್ನು ಹೊಂದಿದೆ. ಹೆಲಿಕಲ್ ಚಡಿಗಳ ಉದ್ದಕ್ಕೂ ಚಾಲನೆಯಲ್ಲಿರುವ ಚಾಂಫರ್ಗಳು ಡ್ರಿಲ್ ಅನ್ನು ಮಾರ್ಗದರ್ಶಿಸುತ್ತವೆ ಮತ್ತು ಕೇಂದ್ರೀಕರಿಸುತ್ತವೆ. ಟ್ವಿಸ್ಟ್ ಡ್ರಿಲ್ನ ಮೇಲ್ಭಾಗದಲ್ಲಿರುವ ಕೋನದ ಮೌಲ್ಯವು ಗರಿಗಳ ಡ್ರಿಲ್ನಂತೆಯೇ ಇರುತ್ತದೆ ಮತ್ತು ಅದೇ ಮಿತಿಗಳಲ್ಲಿ ಬದಲಾಗಬಹುದು. ಡ್ರಿಲ್ಗಳನ್ನು ಮಿಶ್ರಲೋಹ ಅಥವಾ ಹೆಚ್ಚಿನ ವೇಗದ ಉಕ್ಕಿನಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಕೆಲವೊಮ್ಮೆ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕಿನ ಡ್ರಿಲ್ಗಳು ಕಾರ್ಬೈಡ್ ಒಳಸೇರಿಸುವಿಕೆಯೊಂದಿಗೆ ಅಳವಡಿಸಲ್ಪಟ್ಟಿರುತ್ತವೆ.

ಶ್ಯಾಂಕ್ನ ಆಕಾರವನ್ನು ಅವಲಂಬಿಸಿ ಡ್ರಿಲ್ ಅನ್ನು ಎರಡು ರೀತಿಯಲ್ಲಿ ನಿವಾರಿಸಲಾಗಿದೆ. ಸಿಲಿಂಡರಾಕಾರದ ಶ್ಯಾಂಕ್ ಹೊಂದಿರುವ ಡ್ರಿಲ್ಗಳನ್ನು ವಿಶೇಷ ಚಕ್ ಬಳಸಿ ಟೈಲ್ಸ್ಟಾಕ್ ಕ್ವಿಲ್ನಲ್ಲಿ ನಿವಾರಿಸಲಾಗಿದೆ, ಶಂಕುವಿನಾಕಾರದ ಶ್ಯಾಂಕ್ನೊಂದಿಗೆ ಡ್ರಿಲ್ಗಳನ್ನು ನೇರವಾಗಿ ಕ್ವಿಲ್ ರಂಧ್ರಕ್ಕೆ ಸೇರಿಸಲಾಗುತ್ತದೆ.

ಟೇಪರ್ ಶ್ಯಾಂಕ್ ಗಾತ್ರದಲ್ಲಿ ಚಿಕ್ಕದಾಗಿದೆ ಮತ್ತು ರಂಧ್ರಕ್ಕೆ ಹೊಂದಿಕೆಯಾಗುವುದಿಲ್ಲ ಎಂದು ಅದು ಸಂಭವಿಸಬಹುದು. ನಂತರ ನೀವು ಅಡಾಪ್ಟರ್ ಸ್ಲೀವ್ ಅನ್ನು ಬಳಸಬೇಕು, ಇದು ಡ್ರಿಲ್ನೊಂದಿಗೆ ಕ್ವಿಲ್ಗೆ ಸೇರಿಸಲಾಗುತ್ತದೆ.

ಮೊನಚಾದ ಶ್ಯಾಂಕ್ಸ್ನೊಂದಿಗೆ ಡ್ರಿಲ್ಗಳಿಗಾಗಿ ಅಡಾಪ್ಟರ್ ಸ್ಲೀವ್: 1 - ಡ್ರಿಲ್ ಶ್ಯಾಂಕ್; 2 - ಬಶಿಂಗ್.

ಕ್ವಿಲ್ನಿಂದ ಡ್ರಿಲ್ ಅನ್ನು ತಳ್ಳಲು, ಟೈಲ್ಸ್ಟಾಕ್ ವಸತಿಗೆ ಬಿಗಿಗೊಳಿಸಲು ನೀವು ಹ್ಯಾಂಡ್ವೀಲ್ ಅನ್ನು ತಿರುಗಿಸಬೇಕಾಗುತ್ತದೆ. ಸ್ಕ್ರೂ ಡ್ರಿಲ್ ಶ್ಯಾಂಕ್ ವಿರುದ್ಧ ವಿಶ್ರಾಂತಿ ಪಡೆಯುತ್ತದೆ ಮತ್ತು ಅದನ್ನು ತಳ್ಳುತ್ತದೆ. ವಿಶೇಷ ಹೋಲ್ಡರ್ನ ಸಹಾಯದಿಂದ, ನೀವು ಟೂಲ್ ಹೋಲ್ಡರ್ನಲ್ಲಿ ಡ್ರಿಲ್ ಅನ್ನು ಸಹ ಸರಿಪಡಿಸಬಹುದು.

ಕೊರೆಯುವಾಗ, ಡ್ರಿಲ್ ಬದಿಗೆ ಕಾರಣವಾಗುವುದಿಲ್ಲ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಕಾಳಜಿಯನ್ನು ತೆಗೆದುಕೊಳ್ಳಬೇಕು, ಇಲ್ಲದಿದ್ದರೆ ರಂಧ್ರವು ತಪ್ಪಾಗಿರುತ್ತದೆ ಮತ್ತು ಉಪಕರಣವು ಮುರಿಯಬಹುದು. ಟೈಲ್ಸ್ಟಾಕ್ ಹ್ಯಾಂಡ್ವೀಲ್ನ ನಿಧಾನ ಮತ್ತು ಏಕರೂಪದ ತಿರುಗುವಿಕೆಯಿಂದ ಅಥವಾ ಟೂಲ್ ಹೋಲ್ಡರ್ನಲ್ಲಿ ಹೋಲ್ಡರ್ನೊಂದಿಗಿನ ಡ್ರಿಲ್ ಅನ್ನು ಸರಿಪಡಿಸಿದರೆ ಕ್ಯಾಲಿಪರ್ ಅನ್ನು ಚಲಿಸುವ ಮೂಲಕ ಡ್ರಿಲ್ ಅನ್ನು ನೀಡಲಾಗುತ್ತದೆ.

ಆಳವಾದ ರಂಧ್ರಗಳನ್ನು ಕೊರೆಯುವಾಗ, ರಂಧ್ರದಿಂದ ಡ್ರಿಲ್ ಅನ್ನು ತೆಗೆದುಹಾಕಲು ಮತ್ತು ತೋಡಿನಿಂದ ಚಿಪ್ಸ್ ಅನ್ನು ತೆಗೆದುಹಾಕಲು ಕಾಲಕಾಲಕ್ಕೆ ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.

ರಂಧ್ರದ ಆಳವು ಡ್ರಿಲ್ನ ಕೆಲಸದ ಭಾಗದ ಉದ್ದವನ್ನು ಮೀರಬಾರದು, ಇಲ್ಲದಿದ್ದರೆ ಚಿಪ್ಸ್ ಅನ್ನು ರಂಧ್ರದಿಂದ ತೆಗೆದುಹಾಕಲಾಗುವುದಿಲ್ಲ ಮತ್ತು ಡ್ರಿಲ್ ಮುರಿಯುತ್ತದೆ. ನಿರ್ದಿಷ್ಟ ಆಳಕ್ಕೆ ಕುರುಡು ರಂಧ್ರಗಳನ್ನು ಕೊರೆಯುವಾಗ, ನೀವು ಕ್ವಿಲ್ಗಳ ಮೇಲೆ ವಿಭಾಗಗಳ ಮೂಲಕ ಕೊರೆಯುವ ಆಳವನ್ನು ಪರಿಶೀಲಿಸಬಹುದು. ಅವರು ಇಲ್ಲದಿದ್ದರೆ, ಡ್ರಿಲ್ನಲ್ಲಿಯೇ ಸೀಮೆಸುಣ್ಣದಿಂದ ಗುರುತು ಹಾಕಲಾಗುತ್ತದೆ. ಕೊರೆಯುವ ಸಮಯದಲ್ಲಿ ವಿಶಿಷ್ಟವಾದ ಕಿರುಚಾಟವನ್ನು ಕೇಳಿದಾಗ, ಇದರರ್ಥ ಡ್ರಿಲ್ ಓರೆಯಾಗಿದೆ ಅಥವಾ ಅದು ಮಂದವಾಗಿದೆ. ರಂಧ್ರದಿಂದ ಡ್ರಿಲ್ ಅನ್ನು ತೆಗೆದುಹಾಕುವ ಮೂಲಕ ಕೊರೆಯುವಿಕೆಯನ್ನು ತಕ್ಷಣವೇ ನಿಲ್ಲಿಸಬೇಕು. ಅದರ ನಂತರ, ನೀವು ಯಂತ್ರವನ್ನು ನಿಲ್ಲಿಸಬಹುದು, ಕೀರಲು ಧ್ವನಿಯ ಕಾರಣವನ್ನು ಕಂಡುಹಿಡಿಯಬಹುದು ಮತ್ತು ತೊಡೆದುಹಾಕಬಹುದು.

ರೀಮಿಂಗ್ ಅದೇ ಕೊರೆಯುವಿಕೆಯಾಗಿದೆ, ಆದರೆ ಅಸ್ತಿತ್ವದಲ್ಲಿರುವ ರಂಧ್ರದ ಮೂಲಕ ದೊಡ್ಡ ವ್ಯಾಸದ ಡ್ರಿಲ್ನೊಂದಿಗೆ. ಆದ್ದರಿಂದ, ಎಲ್ಲಾ ಕೊರೆಯುವ ನಿಯಮಗಳು ರೀಮಿಂಗ್ಗೆ ಅನ್ವಯಿಸುತ್ತವೆ.

ಆಂತರಿಕ ಮೇಲ್ಮೈಗಳನ್ನು ಸಂಸ್ಕರಿಸುವ ಇತರ ವಿಧಾನಗಳು

ಯುವ ಟರ್ನರ್ನ ಅಭ್ಯಾಸದಲ್ಲಿ, ಅಪೇಕ್ಷಿತ ರಂಧ್ರದ ವ್ಯಾಸವು ಅದರ ಸೆಟ್ನಲ್ಲಿನ ಅತಿದೊಡ್ಡ ಡ್ರಿಲ್ನ ವ್ಯಾಸಕ್ಕಿಂತ ಹೆಚ್ಚು ದೊಡ್ಡದಾಗಿದ್ದರೆ, ರಂಧ್ರದಲ್ಲಿ ತೋಡು ಯಂತ್ರವನ್ನು ತಯಾರಿಸಬೇಕಾದಾಗ ಅಥವಾ ಶಂಕುವಿನಾಕಾರದಂತೆ ಮಾಡಬೇಕಾದಾಗ ಅಂತಹ ಸಂದರ್ಭವೂ ಇರಬಹುದು. ಈ ಪ್ರತಿಯೊಂದು ಪ್ರಕರಣವು ತನ್ನದೇ ಆದ ಸಂಸ್ಕರಣಾ ವಿಧಾನವನ್ನು ಹೊಂದಿದೆ.

ಕೊರೆಯುವ ರಂಧ್ರಗಳನ್ನು ವಿಶೇಷ ನೀರಸ ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ - ಒರಟಾದ ಮತ್ತು ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ, ಅಪೇಕ್ಷಿತ ಶುಚಿತ್ವ ಮತ್ತು ಸಂಸ್ಕರಣೆಯ ನಿಖರತೆಯನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಕುರುಡು ರಂಧ್ರಗಳನ್ನು ತಿರುಗಿಸಲು ರಫಿಂಗ್ ಕಟ್ಟರ್ಗಳು ರಂಧ್ರಗಳ ಮೂಲಕ ತಿರುಗಿಸಲು ರಫಿಂಗ್ ಕಟ್ಟರ್ಗಳಿಗಿಂತ ಭಿನ್ನವಾಗಿರುತ್ತವೆ. ಮೂಲಕ ಮತ್ತು ಕುರುಡು ರಂಧ್ರಗಳ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆಯನ್ನು ಅದೇ ಅಂತಿಮ ಕಟ್ಟರ್ನೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ.

ಬೋರಿಂಗ್ ಕಟ್ಟರ್ಗಳು: a - ರಂಧ್ರಗಳ ಮೂಲಕ ಒರಟು; ಬಿ - ಕುರುಡು ರಂಧ್ರಗಳಿಗೆ ಕರಡು; ಸಿ - ಮುಗಿಸುವುದು

ಬಾಹ್ಯ ತಿರುವುಗಳಿಗೆ ಹೋಲಿಸಿದರೆ ಬೋರಿಂಗ್ ತನ್ನದೇ ಆದ ತೊಂದರೆಗಳನ್ನು ಹೊಂದಿದೆ. ಬೋರಿಂಗ್ ಕಟ್ಟರ್ಗಳು ಕಡಿಮೆ ಬಿಗಿತವನ್ನು ಹೊಂದಿರುತ್ತವೆ, ಅವುಗಳನ್ನು ಟೂಲ್ ಹೋಲ್ಡರ್ನಿಂದ ಗಮನಾರ್ಹವಾಗಿ ವಿಸ್ತರಿಸಬೇಕು. ಆದ್ದರಿಂದ, ಕಟ್ಟರ್ ವಸಂತ ಮತ್ತು ಬಾಗಬಹುದು, ಇದು ಸಹಜವಾಗಿ, ಸಂಸ್ಕರಣೆಯ ಗುಣಮಟ್ಟವನ್ನು ಋಣಾತ್ಮಕವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಜೊತೆಗೆ, ಕಟ್ಟರ್ನ ಕೆಲಸವನ್ನು ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡುವುದು ಕಷ್ಟ. ಆದ್ದರಿಂದ ಕಟ್ಟರ್ನ ಕತ್ತರಿಸುವ ವೇಗ ಮತ್ತು ಫೀಡ್ ದರವು ಬಾಹ್ಯ ಸಂಸ್ಕರಣೆಗಿಂತ 10-20% ಕಡಿಮೆ ಇರಬೇಕು.

ತೆಳುವಾದ ಗೋಡೆಯ ಭಾಗಗಳ ಸಂಸ್ಕರಣೆಯು ವಿಶೇಷವಾಗಿ ಕಷ್ಟಕರವಾಗಿದೆ. ಚಕ್ನಲ್ಲಿ ಅಂತಹ ಭಾಗವನ್ನು ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವುದು, ಅದನ್ನು ವಿರೂಪಗೊಳಿಸುವುದು ಸುಲಭ, ಮತ್ತು ಕಟ್ಟರ್ ಖಿನ್ನತೆಗೆ ಒಳಗಾದ ಭಾಗಗಳಲ್ಲಿ ದಪ್ಪವಾದ ಚಿಪ್ಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡುತ್ತದೆ. ರಂಧ್ರವು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಸಿಲಿಂಡರಾಕಾರದಲ್ಲಿರುವುದಿಲ್ಲ.

ನೀರಸವಾದಾಗ ಸರಿಯಾದ ಸಂಸ್ಕರಣೆಗಾಗಿ, ಕೇಂದ್ರಗಳ ಮಟ್ಟದಲ್ಲಿ ಕಟ್ಟರ್ ಅನ್ನು ಹೊಂದಿಸಲಾಗಿದೆ. ನಂತರ ನೀವು ರಂಧ್ರವನ್ನು 2-3 ಮಿಮೀ ಉದ್ದದಲ್ಲಿ ಕೊರೆಯಬೇಕು ಮತ್ತು ವ್ಯಾಸವನ್ನು ಅಳೆಯಬೇಕು.

ಗಾತ್ರವು ಸರಿಯಾಗಿದ್ದರೆ, ನೀವು ರಂಧ್ರವನ್ನು ಅದರ ಪೂರ್ಣ ಉದ್ದಕ್ಕೆ ಕೊರೆಯಬಹುದು. ಕುರುಡು ರಂಧ್ರಗಳು ಅಥವಾ ಗೋಡೆಯ ಅಂಚುಗಳೊಂದಿಗೆ ರಂಧ್ರಗಳನ್ನು ಕೊರೆಯುವಾಗ, ಹಾಗೆಯೇ ಕೊರೆಯುವಾಗ, ಕೊರೆಯುವ ಆಳವನ್ನು ಸೂಚಿಸುವ ಸೀಮೆಸುಣ್ಣದೊಂದಿಗೆ ಕಟ್ಟರ್ನಲ್ಲಿ ಗುರುತು ಹಾಕಲಾಗುತ್ತದೆ.

ಒಳ ತುದಿಗಳ ಕತ್ತರಿಸುವಿಕೆಯನ್ನು ಸ್ಕೋರಿಂಗ್ ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ, ಮತ್ತು ಆಂತರಿಕ ಚಡಿಗಳ ತಿರುವು ವಿಶೇಷ ಸ್ಲಾಟ್ಡ್ ಗ್ರೂವಿಂಗ್ ಕಟ್ಟರ್ಗಳೊಂದಿಗೆ ನಡೆಸಲ್ಪಡುತ್ತದೆ, ಇದರಲ್ಲಿ ಕತ್ತರಿಸುವ ಅಂಚಿನ ಅಗಲವು ನಿಖರವಾಗಿ ತೋಡು ಅಗಲಕ್ಕೆ ಹೊಂದಿಕೆಯಾಗುತ್ತದೆ. ಕಟ್ಟರ್ನ ದೇಹದ ಮೇಲೆ ಚಾಕ್ ಗುರುತುಗೆ ಅನುಗುಣವಾಗಿ ಕಟ್ಟರ್ ಅನ್ನು ಸೂಕ್ತವಾದ ಆಳಕ್ಕೆ ಹೊಂದಿಸಲಾಗಿದೆ.

ಆಂತರಿಕ ತೋಡು ಮಾಪನ: ಆಡಳಿತಗಾರ, ಕ್ಯಾಲಿಪರ್ ಮತ್ತು ಟೆಂಪ್ಲೇಟ್

ನೀರಸ ಕಟ್ಟರ್ಗಳ ಜೊತೆಗೆ, ಸಿಲಿಂಡರಾಕಾರದ ರಂಧ್ರಗಳನ್ನು ಕೊರೆಯಲು ಕೌಂಟರ್ಸಿಂಕ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅವು ಟ್ವಿಸ್ಟ್ ಡ್ರಿಲ್ಗಳಿಗೆ ಹೋಲುತ್ತವೆ ಆದರೆ ಮೂರು ಅಥವಾ ನಾಲ್ಕು ಕತ್ತರಿಸುವ ಅಂಚುಗಳನ್ನು ಹೊಂದಿರುತ್ತವೆ ಮತ್ತು ಘನ ವಸ್ತುವಿನಲ್ಲಿ ರಂಧ್ರಗಳನ್ನು ಮಾಡಲು ಸೂಕ್ತವಲ್ಲ.

ಸುರುಳಿಯಾಕಾರದ ಬಾಲ ಕೌಂಟರ್ಸಿಂಕ್ಗಳು: a - ಹೆಚ್ಚಿನ ವೇಗದ ಉಕ್ಕಿನಿಂದ; ಬಿ - ಹಾರ್ಡ್ ಮಿಶ್ರಲೋಹದ ಫಲಕಗಳೊಂದಿಗೆ

ಅತ್ಯಂತ ಶುದ್ಧ ಮತ್ತು ನಿಖರವಾದ ಸಿಲಿಂಡರಾಕಾರದ ರಂಧ್ರಗಳನ್ನು ರೀಮರ್ಗಳೊಂದಿಗೆ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಈ ಎರಡೂ ಸಾಧನಗಳನ್ನು ರಂಧ್ರವನ್ನು ವಿಸ್ತರಿಸಲು ಬಳಸಲಾಗುವುದಿಲ್ಲ, ಆದರೆ ನಿಖರವಾದ ಗಾತ್ರ ಮತ್ತು ಆಕಾರವನ್ನು ಹೊಂದಿಸಲು.

ರೀಮರ್ಗಳು: a - ಬಾಲ; ಬಿ - ಹಿಂದೆ

ಟಪರ್ ರಂಧ್ರಗಳನ್ನು ಮಾಡುವುದು

ಒಳಗಿನ ಕೋನ್ಗಳನ್ನು ತಿರುಗಿಸುವುದು ಬಹುಶಃ ಅತ್ಯಂತ ಕಷ್ಟಕರವಾದ ಕೆಲಸವಾಗಿದೆ. ಸಂಸ್ಕರಣೆಯನ್ನು ಹಲವಾರು ವಿಧಗಳಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಶಂಕುವಿನಾಕಾರದ ರಂಧ್ರಗಳನ್ನು ಕ್ಯಾಲಿಪರ್ನ ಮೇಲಿನ ಭಾಗವನ್ನು ತಿರುಗಿಸುವಾಗ ಕಟ್ಟರ್ನೊಂದಿಗೆ ಕೊರೆಯುವ ಮೂಲಕ ತಯಾರಿಸಲಾಗುತ್ತದೆ.

ಘನ ವಸ್ತುವಿನಲ್ಲಿ, ಮೊದಲು ರಂಧ್ರವನ್ನು ಕೊರೆಯಬೇಕು. ನೀರಸವನ್ನು ಸುಲಭಗೊಳಿಸಲು, ನೀವು ಒಂದು ಹಂತದ ರಂಧ್ರವನ್ನು ಕೊರೆಯಬಹುದು. ಡ್ರಿಲ್ನ ವ್ಯಾಸವನ್ನು ಪ್ರತಿ ಬದಿಯಲ್ಲಿ 1.5-2 ಮಿಮೀ ಭತ್ಯೆ ಇರುವ ರೀತಿಯಲ್ಲಿ ಆಯ್ಕೆ ಮಾಡಬೇಕು ಎಂದು ನೆನಪಿನಲ್ಲಿಡಬೇಕು, ನಂತರ ಅದನ್ನು ಕಟ್ಟರ್ನಿಂದ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ. ತಿರುಗಿದ ನಂತರ, ನೀವು ಶಂಕುವಿನಾಕಾರದ ಕೌಂಟರ್ಸಿಂಕ್ ಮತ್ತು ರೀಮರ್ ಅನ್ನು ಬಳಸಬಹುದು. ಕೋನ್ನ ಇಳಿಜಾರು ಚಿಕ್ಕದಾಗಿದ್ದರೆ, ಕೊರೆಯುವ ನಂತರ ತಕ್ಷಣವೇ ಶಂಕುವಿನಾಕಾರದ ರೀಮರ್ಗಳ ಗುಂಪನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಲ್ಯಾಥ್ನಲ್ಲಿ ನಿರ್ವಹಿಸಲಾದ ಮುಖ್ಯ ಕಾರ್ಯಾಚರಣೆಗಳಲ್ಲಿ ಕೊನೆಯದು ಥ್ರೆಡಿಂಗ್ ಆಗಿದೆ.

ವಿಶೇಷ ಸ್ಕ್ರೂ-ಕತ್ತರಿಸುವ ಯಂತ್ರಗಳಲ್ಲಿ ಮಾತ್ರ ಯಾಂತ್ರಿಕ ಥ್ರೆಡಿಂಗ್ ಸಾಧ್ಯ. ಸರಳ ಯಂತ್ರಗಳಲ್ಲಿ, ಈ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಕೈಯಾರೆ ಮಾಡಲಾಗುತ್ತದೆ. ಬಾಹ್ಯ ಮತ್ತು ಆಂತರಿಕ ಎಳೆಗಳ ಹಸ್ತಚಾಲಿತ ತಯಾರಿಕೆಯ ತಂತ್ರಗಳನ್ನು ಮೇಲೆ ವಿವರಿಸಲಾಗಿದೆ.

ಅಳತೆ ಸಾಧನ

ತಿರುಗಿಸುವಲ್ಲಿ, ಲೋಹದ ಕೆಲಸದಲ್ಲಿ ಅದೇ ಉಪಕರಣವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: ಉಕ್ಕಿನ ಆಡಳಿತಗಾರ, ಕ್ಯಾಲಿಪರ್ಗಳು, ಕ್ಯಾಲಿಪರ್ಗಳು ಮತ್ತು ಇತರರು. ಅವುಗಳನ್ನು ಮೊದಲೇ ಉಲ್ಲೇಖಿಸಲಾಗಿದೆ. ಇಲ್ಲಿ ಹೊಸದು ಯುವ ಮಾಸ್ಟರ್ ಸ್ವತಃ ಮಾಡುವ ವಿವಿಧ ಮಾದರಿಗಳು ಇರಬಹುದು. ಹಲವಾರು ಒಂದೇ ಭಾಗಗಳನ್ನು ಮಾಡುವಾಗ ಅವು ವಿಶೇಷವಾಗಿ ಅನುಕೂಲಕರವಾಗಿವೆ.

ಯಂತ್ರವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ನಿಲ್ಲಿಸಿದ ನಂತರವೇ ಎಲ್ಲಾ ಅಳತೆಗಳನ್ನು ಮಾಡಬಹುದೆಂದು ನೆನಪಿಡಿ. ಜಾಗರೂಕರಾಗಿರಿ! ತಿರುಗುವ ಭಾಗವನ್ನು ಅಳೆಯಬೇಡಿ!

ಮುನ್ನೆಚ್ಚರಿಕೆ ಕ್ರಮಗಳು

ಲ್ಯಾಥ್ನಲ್ಲಿ ಕೆಲಸ ಮಾಡುವಾಗ, ನೀವು ಈ ಕೆಳಗಿನ ನಿಯಮಗಳಿಂದ ಮಾರ್ಗದರ್ಶನ ಮಾಡಬೇಕು:

1) ಯಂತ್ರ ಮತ್ತು ಸಂಸ್ಕರಣಾ ವಿಧಾನಗಳೊಂದಿಗೆ ವಿವರವಾದ ಪರಿಚಯದ ನಂತರ ಮಾತ್ರ ಯಂತ್ರದಲ್ಲಿ ಕೆಲಸ ಮಾಡಲು ಪ್ರಾರಂಭಿಸುವುದು ಸಾಧ್ಯ;

2) ದೋಷಯುಕ್ತ ಯಂತ್ರ ಅಥವಾ ಬಳಸಲಾಗದ (ಮೊಂಡಾದ) ಉಪಕರಣದಲ್ಲಿ ಕೆಲಸ ಮಾಡಬಾರದು;

3) ಭಾಗವನ್ನು ದೃಢವಾಗಿ ಸರಿಪಡಿಸಿ ಮತ್ತು ಸುತ್ತುವರಿದ ಸಾಧನಗಳ ಸೇವೆಯನ್ನು ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡಿ;

4) ಸಡಿಲವಾದ ಬಟ್ಟೆಯಲ್ಲಿ ಕೆಲಸ ಮಾಡಬೇಡಿ: ಮಣಿಕಟ್ಟಿನಲ್ಲಿ ತೋಳುಗಳನ್ನು ಕಟ್ಟಿಕೊಳ್ಳಿ, ಉದ್ದನೆಯ ಕೂದಲನ್ನು ಶಿರಸ್ತ್ರಾಣದ ಅಡಿಯಲ್ಲಿ ಮರೆಮಾಡಿ;

5) ಚಿಪ್ಸ್ ಅನ್ನು ಸಕಾಲಿಕವಾಗಿ ತೆಗೆದುಹಾಕಿ ಮತ್ತು ಕೆಲಸದ ಸ್ಥಳದಲ್ಲಿ ಕ್ರಮವನ್ನು ಇರಿಸಿ;

6) ನಿಮ್ಮ ಕೈಗಳಿಂದ ತಿರುಗುವ ಕಾರ್ಟ್ರಿಡ್ಜ್ ಅನ್ನು ನಿಲ್ಲಿಸಬೇಡಿ;

7) ಅಸಮರ್ಪಕ ಕ್ರಿಯೆಯ ಸಂದರ್ಭದಲ್ಲಿ, ತಕ್ಷಣವೇ ಯಂತ್ರವನ್ನು ಸ್ವಿಚ್ ಆಫ್ ಮಾಡಿ.

ಯಂತ್ರ ನಿರ್ವಹಣೆ

ಯಂತ್ರವನ್ನು ಹೆಚ್ಚು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ, ಅದು ಉತ್ತಮ ಮತ್ತು ಮುಂದೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ. ಈ ಸರಳ ನಿಯಮವನ್ನು ದೃಢವಾಗಿ ನೆನಪಿನಲ್ಲಿಟ್ಟುಕೊಳ್ಳಬೇಕು ಮತ್ತು ಎಚ್ಚರಿಕೆಯಿಂದ ಅನುಸರಿಸಬೇಕು. ಲ್ಯಾಥ್ ಕೇರ್ ಈ ಕೆಳಗಿನಂತಿರುತ್ತದೆ.

ಮುಖ್ಯ ವಿಷಯವೆಂದರೆ ಎಲ್ಲಾ ಉಜ್ಜುವ ಭಾಗಗಳ ನಯಗೊಳಿಸುವಿಕೆ. ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು, ಯಂತ್ರವನ್ನು ಪರೀಕ್ಷಿಸಲು ಮತ್ತು ಸಾಕಷ್ಟು ನಯಗೊಳಿಸುವಿಕೆ ಇದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸುವುದು ಅವಶ್ಯಕ. ಗ್ರೀಸ್ ಫಿಟ್ಟಿಂಗ್ಗಳು ಮತ್ತು ಲೂಬ್ರಿಕೇಶನ್ ರಂಧ್ರಗಳನ್ನು ಎಂಜಿನ್ ಆಯಿಲ್ನೊಂದಿಗೆ ತುಂಬುವ ಮೂಲಕ ಬೇರಿಂಗ್ ಲೂಬ್ರಿಕೇಶನ್ ಅನ್ನು ಅತ್ಯಂತ ನಿಕಟವಾಗಿ ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡಬೇಕು. ಈ ಸಮಯದಲ್ಲಿ ಯಂತ್ರ, ಅಪಘಾತವನ್ನು ತಪ್ಪಿಸಲು, ನಿಲ್ಲಿಸಬೇಕು.

ಕೆಲಸದ ನಂತರ, ನೀವು ಯಂತ್ರವನ್ನು ಸ್ವಚ್ಛಗೊಳಿಸಬೇಕು, ಚಿಪ್ಸ್ ಅನ್ನು ತೆಗೆದುಹಾಕಬೇಕು, ಮಾರ್ಗದರ್ಶಿ ಹಾಸಿಗೆಗಳು ಮತ್ತು ಕ್ಯಾಲಿಪರ್ಗಳನ್ನು ಒರೆಸಬೇಕು ಮತ್ತು ತೆಳುವಾದ ಎಣ್ಣೆಯಿಂದ ಅವುಗಳನ್ನು ನಯಗೊಳಿಸಿ.

ಸ್ಪಿಂಡಲ್ ಮತ್ತು ಟೈಲ್ಸ್ಟಾಕ್ ಕ್ವಿಲ್ಗಳ ಟೇಪರ್ ರಂಧ್ರಗಳು ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಚ್ಛವಾಗಿರಬೇಕು. ಯಂತ್ರದ ನಿಖರತೆಯು ಅವರ ಉತ್ತಮ ಸ್ಥಿತಿಯನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು, ನೀವು ಡ್ರೈವ್ ಬೆಲ್ಟ್ನ ಸ್ಥಿತಿಯನ್ನು ಸಹ ಪರಿಶೀಲಿಸಬೇಕು. ಎಣ್ಣೆಯುಕ್ತ ಬೆಲ್ಟ್ ಸ್ಲಿಪ್ಸ್ ಮತ್ತು ತ್ವರಿತವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವುದರಿಂದ ಇದನ್ನು ತೈಲ ಸ್ಪ್ಲಾಶ್ಗಳು ಮತ್ತು ಹನಿಗಳಿಂದ ರಕ್ಷಿಸಬೇಕು. ಬೆಲ್ಟ್ ಸೆಳೆತವು ತುಂಬಾ ಬಲವಾಗಿರಬಾರದು, ಆದರೆ ತುಂಬಾ ದುರ್ಬಲವಾಗಿರಬಾರದು: ಸಡಿಲವಾಗಿ ಟೆನ್ಷನ್ಡ್ ಬೆಲ್ಟ್ ಸ್ಲಿಪ್ಸ್, ಮತ್ತು ಬಲವಾದ ಒತ್ತಡದೊಂದಿಗೆ, ಬೇರಿಂಗ್ಗಳು ಬಿಸಿಯಾಗುತ್ತವೆ ಮತ್ತು ತ್ವರಿತವಾಗಿ ಧರಿಸುತ್ತವೆ. ಡ್ರೈವ್ ಬೆಲ್ಟ್ ಗಾರ್ಡ್ ಸಹ ಕ್ರಮದಲ್ಲಿರಬೇಕು.

ಮತ್ತಷ್ಟು ಓದು:

- ಲ್ಯಾಥ್ನಲ್ಲಿ ನಡೆಸಿದ ಮೂಲಭೂತ ಕೆಲಸ

ಅದೇ @soklakov, ಅಂತಹ ಪರಿಶೀಲನೆಯು ಸಾಕಾಗುವುದಿಲ್ಲ ಎಂಬ ನನ್ನ ಆಕ್ಷೇಪಣೆಗೆ, ಇದು "ಈಗಾಗಲೇ ಏನೋ" ಎಂದು ಉತ್ತರಿಸಿದರು. ನನ್ನ ಅಭಿಪ್ರಾಯದಲ್ಲಿ, ಸರಳೀಕೃತ ಮಾದರಿಯ ಪ್ರಕಾರ ಅಂತಹ ಪರಿಶೀಲನೆಯು ನಾವು ಗೊಂದಲಕ್ಕೀಡಾಗಿಲ್ಲ ಎಂದು ಅರ್ಥೈಸಬಹುದು, ನಾವು ಎಲ್ಲಾ GU ಗಳು, ಸಂಪರ್ಕಗಳು ಇತ್ಯಾದಿಗಳನ್ನು ಸರಿಯಾಗಿ ಅನ್ವಯಿಸುತ್ತೇವೆ .. ಮತ್ತೊಂದೆಡೆ, ಮೂಲ ಮಾದರಿಯಲ್ಲಿ, ಲೆಕ್ಕಾಚಾರ ಮಾಡುವಾಗ, ಅಲ್ಲಿ ಅನೇಕ ಲೆಕ್ಕವಿಲ್ಲದ ಆಯ್ಕೆಗಳು ಇರಬಹುದು, ಸಾಮಾನ್ಯವಾಗಿ, ಪ್ರೋಗ್ರಾಂ ಸ್ವತಃ ಅಂತಹ ಸಂಕೀರ್ಣ ರೇಖಾಗಣಿತವನ್ನು ಸರಿಯಾಗಿ ಲೆಕ್ಕಾಚಾರ ಮಾಡುತ್ತದೆಯೇ ಎಂದು ನಮೂದಿಸಬಾರದು .. ನೀವು ಅದನ್ನು ಮೊದಲಿನಿಂದ ಮಾಡಿದ್ದೀರಾ?) ಡಿಸೈನರ್ ಕ್ಯಾಡ್ನಲ್ಲಿ ಚಿತ್ರಿಸಿದ ಕ್ಯಾಲ್ಕುಲೇಟರ್ ಅನ್ನು ಸಾಯಿಯಲ್ಲಿ ಲೆಕ್ಕಹಾಕಲಾಗಿದೆ - ಸರಿ? ವಾಸ್ತವವಾಗಿ, ಈ ನಿರ್ದಿಷ್ಟ ಒಡನಾಡಿ ಡೆವಲಪರ್ ಅಲ್ಲ)) ಸೇಂಟ್ ಪೀಟರ್ಸ್ಬರ್ಗ್ನ ವಿನ್ಯಾಸ ಬ್ಯೂರೋದಿಂದ ಕಳುಹಿಸಲಾದ ಮೂಲ ಪ್ರಕಾರ ಈ ರೇಖಾಚಿತ್ರವನ್ನು ಮರುಪ್ರಕಟಿಸಲಾಗಿದೆ / ಸರಿಪಡಿಸಲಾಗಿದೆ .. ಆದ್ದರಿಂದ ಅವರನ್ನು ಹೊಗಳಬೇಕು)) ವದಂತಿಗಳ ಪ್ರಕಾರ, ಅದು ಸರಿ, ಈ ಭಾಗಕ್ಕೆ ಇದು ಅಗತ್ಯವಿಲ್ಲ .. ಮತ್ತು ಕಾಸ್ಟಿಂಗ್ ಮಾಡುತ್ತದೆ;)

ಆದರೆ ನೀವು ಬುಗಾಟಿ ವೇಯ್ರಾನ್ನ ತಲೆಯನ್ನು ತೆಗೆದುಕೊಂಡರೆ, ಅವರು ಅದನ್ನು ಹೇಗೆ ಮಾಡುತ್ತಾರೆ? ಸರಿ, MB, 3D ಪ್ರಿಂಟರ್ ಇಲ್ಲದಿದ್ದರೆ, ನಂತರ ಎರಕಹೊಯ್ದ ಬಿಲ್ಲೆಟ್ ನಂತರ, 20-30 ತುಪ್ಪಳ ಸಂಸ್ಕರಣಾ ಕಾರ್ಯಾಚರಣೆಗಳು ಅನುಸರಿಸುತ್ತವೆ, ಅವರು R0.05 ವರೆಗೆ ಪುಡಿಮಾಡುತ್ತಾರೆ ಮತ್ತು ಹೆಚ್ಚು ನಿಖರವಾಗಿ ನಾನು ಭಾವಿಸುತ್ತೇನೆ)))

ಪ್ರಶ್ನೆ ವಿಭಿನ್ನವಾಗಿದೆ, ಆದರೆ ಈ ಭಾಗಕ್ಕೆ ನಿಮಗೆ ಸೂಪರ್ ನಿಖರತೆ ಬೇಕೇ? ವಾಸ್ತವವಾಗಿ, ಅಲ್ಲಿ ಬಸ್ ನಿಲ್ದಾಣವಿದೆ. ಮತ್ತು ಶಕ್ತಿಗೆ ಸಂಬಂಧಿಸಿದಂತೆ, ಇದು ಸಾಧನದ ಕೆಳಭಾಗವಲ್ಲ, ಸಿಲಿಂಡರ್ ಅನ್ನು "ಮುಚ್ಚಲು" ನಿಜವಾಗಿಯೂ ಶಕ್ತಿಯ ಅಗತ್ಯವಿರುವ ಒಂದು ಕಾರ್ಯದ ಜೊತೆಗೆ, ಇದು ಬಹಳಷ್ಟು ಇತರರನ್ನು ಹೊಂದಿದೆ, ವಿಭಿನ್ನ ಚಾನಲ್ಗಳ ಗುಂಪಿನ ಸ್ಥಳ ಮತ್ತು ಇತರ ಎಂಜಿನ್ ಭಾಗಗಳ ಆಧಾರ. ಆದ್ದರಿಂದ ನೀವು ನಿಜವಾಗಿಯೂ ಒಂದು ಸಣ್ಣ ಭಾಗವನ್ನು ಮಾತ್ರ ಲೆಕ್ಕಾಚಾರ ಮಾಡಬೇಕಾಗಿದೆ ಎಂದು ಅದು ತಿರುಗುತ್ತದೆ, ಮತ್ತು ಉಳಿದಂತೆ ಲಗತ್ತಿಸಲಾಗುವುದು ಮತ್ತು ಸಂಪೂರ್ಣ ದೇಹವನ್ನು ಬಲಪಡಿಸುತ್ತದೆ.

ಸಿಲಿಂಡರ್ನ ಪ್ರಭಾವದ ಲೆಕ್ಕಾಚಾರದ ಮಾದರಿಯನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸಲಾಗಿದೆ (ವಾಸ್ತವವಾಗಿ, ದೊಡ್ಡ ವ್ಯಾಸದ ಎರಡು ಉಂಗುರಗಳನ್ನು ಸಿಲಿಂಡರ್ನಲ್ಲಿ ಹಾಕಲಾಗುತ್ತದೆ, ಅಂತಹ ಸ್ಟ್ರೈಕರ್ನ ಭಾಗಗಳ ವಸ್ತುವು ವಿವಿಧ ಲೋಹಗಳು) ಉಕ್ಕಿನ ತಟ್ಟೆಯಲ್ಲಿ. ಎಲ್ಲಾ ಭಾಗಗಳನ್ನು SPH ಅಂಶಗಳೊಂದಿಗೆ ರೂಪಿಸಲಾಗಿದೆ. ಆರಂಭದಲ್ಲಿ, ಮಾದರಿಯನ್ನು ಆವೃತ್ತಿ R7 ನಲ್ಲಿ ಅಭಿವೃದ್ಧಿಪಡಿಸಲಾಯಿತು, ಆದರೆ ಅದರಲ್ಲಿ Section_SPH_Interaction ಅಂಶಗಳ ಯಾವುದೇ ಸೂತ್ರೀಕರಣವಿಲ್ಲ. ಒಂದು ಲೆಕ್ಕಾಚಾರದ ಮಾದರಿಯಲ್ಲಿ SPH ಅಂಶಗಳ ನಡುವಿನ ಪ್ರಮಾಣಿತ ಸಂಪರ್ಕ ವಿಧಾನ ಮತ್ತು ನೋಡ್ ಟು ನೋಡ್ ಸಂಪರ್ಕ ವಿಧಾನ ಎರಡನ್ನೂ ಬಳಸಲು ಸಾಧ್ಯವಾಗುವಂತೆ ಈ ಸೂತ್ರೀಕರಣವು ಅವಶ್ಯಕವಾಗಿದೆ. ಇದನ್ನು DEFINE_SPH_COUPLING ಮೂಲಕ ನಿರ್ದಿಷ್ಟಪಡಿಸಲಾಗಿದೆ. ನಮ್ಮ ಸಹೋದ್ಯೋಗಿಗಳಿಂದ R11 ಆವೃತ್ತಿಯನ್ನು ನಾವು ಕಂಡುಕೊಂಡಿದ್ದೇವೆ, ಆದರೆ ನೀವು ಲೆಕ್ಕಾಚಾರವನ್ನು ಪ್ರಾರಂಭಿಸಿದಾಗ ವಿವರಿಸಲಾಗದ ಏನಾದರೂ ಸಂಭವಿಸುತ್ತದೆ. ಮೊದಲಿಗೆ, ಲೆಕ್ಕಾಚಾರದ ಸಮಯವು 15 ನಿಮಿಷಗಳಿಂದ 20 ಗಂಟೆಗಳವರೆಗೆ ಜಿಗಿದಿದೆ, ನಂತರ ಈ ಪ್ರಕಾರದ ಎಚ್ಚರಿಕೆಗಳು (ಎಚ್ಚರಿಕೆಗಳು) ಇವೆ: ಎಚ್ಚರಿಕೆ 41123

ಆತ್ಮೀಯ @andrey2147! ಟೀಕೆಗಾಗಿ ನಾನು ಮುಂಚಿತವಾಗಿ ಕ್ಷಮೆಯಾಚಿಸುತ್ತೇನೆ, ನನ್ನ ಅಭಿಪ್ರಾಯದಲ್ಲಿ ರಚನಾತ್ಮಕ. ಅರ್ಧ ಶತಮಾನಕ್ಕೂ ಹೆಚ್ಚು ಅಭ್ಯಾಸಕ್ಕಾಗಿ, ನಾನು "ಚಿನ್ನದ ಕೈ" ಹೊಂದಿರುವ ಕುಶಲಕರ್ಮಿಗಳನ್ನು ಭೇಟಿ ಮಾಡಿದ್ದೇನೆ (ನಾನು ಇದನ್ನು ವ್ಯಂಗ್ಯವಿಲ್ಲದೆ ಬರೆಯುತ್ತಿದ್ದೇನೆ), ಅವರು ಏನು ದುರಸ್ತಿ ಮಾಡಬೇಕೆಂದು ಹೆದರುವುದಿಲ್ಲ - ವಿಮಾನ, ಯಂತ್ರೋಪಕರಣಗಳು, ಸಿಎನ್ಸಿ, ಇತ್ಯಾದಿ. ಆದರೆ ಹಳೆಯ ವಿಶ್ವಾಸಾರ್ಹ ಜರ್ಮನ್ ತಂತ್ರಜ್ಞಾನಕ್ಕೆ ಬೆಸುಗೆ ಹಾಕುವ ಕಬ್ಬಿಣದೊಂದಿಗೆ ಸ್ತೋತ್ರ ಮಾಡುವ ಮೊದಲು, ಎಲ್ಲವನ್ನೂ ಪರಿಶೀಲಿಸುವುದು ಮತ್ತು ಪರೀಕ್ಷಿಸುವುದು ಅಗತ್ಯವಾಗಿತ್ತು, ಇದರಿಂದ ನೀವು ಎಲ್ಲಾ ಮೂಲಭೂತ ದಾಖಲಾತಿಗಳನ್ನು ಹೊಂದಿದ್ದೀರಿ. ಆದಾಗ್ಯೂ, ಅದೃಷ್ಟ.

ಪ್ರಶ್ನೆಗಳು ನನಗೆ ಅಲ್ಲ, ಆದರೆ ಸೋಕ್ಲಾಕೋವ್ (ಮತ್ತು ನನಗೆ ತಿಳಿದಿರುವ ಹಲವಾರು ಇತರ ಅಕೌಂಟೆಂಟ್ಗಳು) ಯಾವ ಲೆಕ್ಕಾಚಾರಗಳನ್ನು ಯಾವಾಗಲೂ ವಿಶ್ಲೇಷಣೆಯಿಂದ ಪರಿಶೀಲಿಸಬೇಕು (ಪರಿಶೀಲಿಸಬೇಕು) ಎಂದು ವಾದಿಸುತ್ತಾರೆ. ವಿದ್ಯಾರ್ಹತೆಯ ಕೊರತೆಯಿಂದ ನಾನು ಈ ಬಗ್ಗೆ ಏನನ್ನೂ ಹೇಳಲಾರೆ. ನಾನು ಡಿಸೈನರ್, ಮತ್ತು ನಾನು ಏನನ್ನಾದರೂ ಲೆಕ್ಕಾಚಾರ ಮಾಡಬೇಕಾದರೆ, ಆಗಾಗ್ಗೆ ಎಲ್ಲವನ್ನೂ ಈಗಾಗಲೇ ಆವಿಷ್ಕರಿಸಲಾಗಿದೆ ಮತ್ತು ಇದಕ್ಕಾಗಿ ಬರೆಯಲಾಗಿದೆ. ಮತ್ತು ನನ್ನ ಸಾಧಾರಣ ಕಾರ್ಯಗಳಿಗಾಗಿ, SW ಸಿಮ್ಯುಲೇಶನ್ ಸಾಕಷ್ಟು ಸಾಕು, ಕನಿಷ್ಠ 8 ವರ್ಷಗಳ ಅಭ್ಯಾಸಕ್ಕಾಗಿ, ಯಾವುದೂ ಮುರಿದು ಮತ್ತು ಅದನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸಿದಷ್ಟು ಬಾಗುತ್ತದೆ.

80 ರ ದಶಕದಲ್ಲಿ, ಅವರು ವಿದೇಶಿ ಮಾದರಿಗಳಿಂದ ತಂತ್ರಜ್ಞಾನವನ್ನು ಮೂರ್ಖತನದಿಂದ ಸ್ಲ್ಯಾಮ್ ಮಾಡಬಹುದು, ನಿಜವಾಗಿಯೂ ಏನನ್ನಾದರೂ ಲೆಕ್ಕಾಚಾರ ಮಾಡಲಿಲ್ಲ. ಎಫ್ಇಎಂನಲ್ಲಿ ಲೆಕ್ಕಾಚಾರಕ್ಕಾಗಿ 1 ರೂಬಲ್ ವೆಚ್ಚಗಳು, ಪ್ರಯೋಗಕ್ಕಾಗಿ 10, ಮೂಲಮಾದರಿಗಾಗಿ 100, ಸರಣಿ ಒಂದಕ್ಕೆ 1000 - ಇದು ನಾಗರಿಕ ಜೀವನದಲ್ಲಿ, ಅಲ್ಲಿ ಜನರು ಯಾವುದೇ ರೀತಿಯಲ್ಲಿ ಮಾರಾಟದಿಂದ ಲೂಟಿ ಮಾಡಬೇಕಾಗುತ್ತದೆ. ಆ. ನೀವು ಈಗ FEM ನಲ್ಲಿ ಕಾರ್ಪಸ್ ಅನ್ನು ಲೆಕ್ಕಾಚಾರ ಮಾಡದಿದ್ದರೆ, ನೀವು ಏನನ್ನೂ ಗಳಿಸುವುದಿಲ್ಲ. ದೇಹವು ಈಗ ಜ್ಯಾಮಿತೀಯವಾಗಿ ಹೆಚ್ಚು ಸಂಕೀರ್ಣವಾಗಿದೆ ಮತ್ತು ರಕ್ತಪರಿಚಲನಾ ವ್ಯವಸ್ಥೆಯನ್ನು ಹೊಂದಿರುವ ಜೈವಿಕ ಅಂಗಾಂಶದಂತೆ ಕಾಣುತ್ತದೆ - ನೀವು ವಿಶ್ಲೇಷಣೆಯನ್ನು ತೆಗೆದುಕೊಳ್ಳಲು ಸಾಧ್ಯವಿಲ್ಲ. ಹೌದು, ಮತ್ತು ಈ ಪ್ರಕರಣಗಳು - ಬೆಟ್ಟದ ಮೇಲಿನ ಯಾವುದೇ ವಾಣಿಜ್ಯವು ಫೈಲ್ ಮಾಡಬಹುದು, ಕಾರುಗಳ ಸಂಖ್ಯೆ ಮತ್ತು ಬ್ರಾಂಡ್ ಅನ್ನು ನೋಡೋಣ. ಮತ್ತು ಈ ಸಮಯದಲ್ಲಿ, ಬೆಟ್ಟದ ಮೇಲೆ ಒಡನಾಡಿಗಳು ಹೊಸ ರೂಪಗಳ 100500 ಹೊಸ ಕಟ್ಟಡಗಳನ್ನು ಕಂಡರು. ಒಳ್ಳೆಯದು, ನಿಮ್ಮ ಬಳಿ ಹಣವಿದ್ದರೂ ಇಲ್ಲದಿದ್ದರೂ ಅಭಿವೃದ್ಧಿಯ ವೇಗವು ಒಂದು ಅಂಶವಾಗಿರುವ ಜಗತ್ತಿಗೆ ಸುಸ್ವಾಗತ. ಕಾರ್ಪ್ಸ್ ಅನ್ನು ವಿಶ್ಲೇಷಣೆ ಎಂದು ಪರಿಗಣಿಸುವುದು ಶೈಕ್ಷಣಿಕ ಅಥವಾ ಮಿಲಿಟರಿಯಾಗಿದೆ, ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಒಳ್ಳೆಯದು ಮತ್ತು ಕೆಟ್ಟದ್ದನ್ನು ಮೀರಿದೆ. ಸರಣಿ ಮಾದರಿಗಳಿಗಾಗಿ ಲೂಟಿಯನ್ನು ಶಿಕ್ಷಣತಜ್ಞರು ಮತ್ತು ಯೋಧರಿಗೆ ಹಂಚಲಾಗುವುದಿಲ್ಲ, ಇದು ನಾಗರಿಕ ಬಟ್ಟೆಗಳಲ್ಲಿ ಕೆಲಸ ಮಾಡುವುದಿಲ್ಲ. ಮತ್ತೆ, ಅವರು ಪ್ರಯೋಗದ ಬಗ್ಗೆ ಕೇಳಲಿಲ್ಲ. ಅನಾಲಿಟಿಕ್ಸ್ನೊಂದಿಗೆ ಕಸಕ್ಕೆ ದುಡ್ಡು ಇದೆ, ದುಬಾರಿ ಸಾಫ್ಟ್ವೇರ್ನೊಂದಿಗೆ ಕಸಕ್ಕೆ ಹಣವಿದೆ, ಆದರೆ ಲೋಹದ ತುಂಡಿನಿಂದ ಯಂತ್ರದಲ್ಲಿ ಕಬ್ಬಿಣದ ತುಂಡನ್ನು ಕತ್ತರಿಸಲು ಯಾವುದೇ ಮಾರ್ಗವಿಲ್ಲ. ನನ್ನ ಅಭಿಪ್ರಾಯದಲ್ಲಿ, ಇಲ್ಲಿ ಯಾರಾದರೂ "ನಾವು ತಪ್ಪುಗಳನ್ನು ಮಾಡುವುದಿಲ್ಲ, ಈಗಿನಿಂದಲೇ ಯಂತ್ರಾಂಶದಲ್ಲಿ ಎಲ್ಲವೂ ಪರಿಪೂರ್ಣವಾಗಿದೆ - ಎಲ್ಲಾ ನಂತರ, ನಾವು ANSYS, ept" ಆಯ್ಕೆಯನ್ನು ಹೆಚ್ಚು ಅಂದಾಜು ಮಾಡುತ್ತಾರೆ.

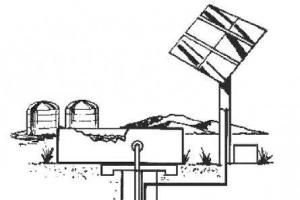

ಈ ಭಾಗಗಳಲ್ಲಿ ವಿಲಕ್ಷಣಗಳು, ವಿಲಕ್ಷಣ ರೋಲರುಗಳು, ಕ್ರ್ಯಾಂಕ್ಶಾಫ್ಟ್ಗಳು ಸೇರಿವೆ, ಇದರ ವಿಶಿಷ್ಟ ಲಕ್ಷಣವೆಂದರೆ ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಸಮಾನಾಂತರ ಅಕ್ಷಗಳೊಂದಿಗೆ ತಿರುಗುವಿಕೆಯ ಹಲವಾರು ಮೇಲ್ಮೈಗಳ ಉಪಸ್ಥಿತಿ. ಈ ಅಕ್ಷಗಳ ಸಮಾನಾಂತರತೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸುವುದು, ಅವುಗಳ ನಡುವಿನ ಅಂತರ ಮತ್ತು ಅವುಗಳ ಕೋನೀಯ ಸ್ಥಾನ (ಉದಾಹರಣೆಗೆ, ಕ್ರ್ಯಾಂಕ್ಶಾಫ್ಟ್ಗಳನ್ನು ಯಂತ್ರ ಮಾಡುವಾಗ) ವಿಲಕ್ಷಣ ಭಾಗಗಳನ್ನು ಯಂತ್ರ ಮಾಡುವಾಗ ಉದ್ಭವಿಸುವ ಕಾರ್ಯಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.

ವಿಶಿಷ್ಟವಾದ ವಿಲಕ್ಷಣವನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 211, ಎ. ಈ ಭಾಗವು ಮೇಲ್ಮೈ A ಮತ್ತು B ಮತ್ತು ರಂಧ್ರ C ಅನ್ನು ಹೊಂದಿರಬೇಕು ಮತ್ತು ಮೇಲ್ಮೈ A ಅಕ್ಷ 0 1 0 1 ಮತ್ತು ಮೇಲ್ಮೈ B ಅಕ್ಷ 0 2 0 2 ಅನ್ನು ಹೊಂದಿರುತ್ತದೆ, ಮೊದಲನೆಯದಕ್ಕೆ ಹೊಂದಿಕೆಯಾಗುವುದಿಲ್ಲ ಮತ್ತು ದೂರದಲ್ಲಿ ಇ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ಭಾಗದ ಎಲ್ಲಾ ಅಂತಿಮ ಮೇಲ್ಮೈಗಳು ಯಂತ್ರದಲ್ಲಿ ಇರಬೇಕು. ವಿಲಕ್ಷಣಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಒಂದು ಮಾರ್ಗವು ಈ ಕೆಳಗಿನಂತಿರುತ್ತದೆ. ಮೇಲ್ಮೈ A ಗಾಗಿ ನಾಲ್ಕು ದವಡೆಯ ಚಕ್ನಲ್ಲಿ ಸ್ಥಿರವಾಗಿರುವ ಭಾಗಕ್ಕೆ ಮೇಲ್ಮೈ B, ರಂಧ್ರ C ಮತ್ತು ಪ್ರಕ್ರಿಯೆಗೆ ಲಭ್ಯವಿರುವ ತುದಿಗಳನ್ನು ಯಂತ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ಅದರ ನಂತರ, ಭಾಗವನ್ನು ಮ್ಯಾಂಡ್ರೆಲ್ ಮೇಲೆ ಹಾಕಲಾಗುತ್ತದೆ, ಅದರ ಮಧ್ಯದ ರಂಧ್ರಗಳನ್ನು ಅದರ ಹೊರ ಮೇಲ್ಮೈಗೆ ಸಂಬಂಧಿಸಿದಂತೆ ಮೌಲ್ಯದಿಂದ ಸ್ಥಳಾಂತರಿಸಲಾಗುತ್ತದೆ ಇ. ಕೇಂದ್ರಗಳಲ್ಲಿ ಮ್ಯಾಂಡ್ರೆಲ್ ಅನ್ನು ಸ್ಥಾಪಿಸಿದ ನಂತರ, ಭಾಗದ ಮೇಲ್ಮೈ ಎ ಮತ್ತು ಕೊನೆಯ ಕೊನೆಯ ಮುಖವನ್ನು ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ.

ಅಕ್ಕಿ. 211. ವಿಲಕ್ಷಣ (ಎ) ಮತ್ತು ಅದರ ಸಂಸ್ಕರಣೆ (ಬಿ)

ಅಂತಹ ಮ್ಯಾಂಡ್ರೆಲ್ ಅನುಪಸ್ಥಿತಿಯಲ್ಲಿ, ಪರಿಗಣಿಸಲಾದ ವಿಲಕ್ಷಣದ ಸಂಸ್ಕರಣೆಯನ್ನು ಈ ಕೆಳಗಿನಂತೆ ನಿರ್ವಹಿಸಬಹುದು. ಮೇಲ್ಮೈ B ಗಾಗಿ ನಾಲ್ಕು ದವಡೆಯ ಚಕ್ನಲ್ಲಿ ವಿಲಕ್ಷಣವನ್ನು ಸರಿಪಡಿಸಿದ ನಂತರ, ವಿಲಕ್ಷಣ ಮತ್ತು ಅದರ ಎಡ (ಚಿತ್ರ 211, a) ಅಂತ್ಯದ ಮೇಲ್ಮೈ A ಅನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಲು ಅವಶ್ಯಕವಾಗಿದೆ. ಅದರ ನಂತರ, ಯಂತ್ರದ ಮೇಲ್ಮೈ ಎ ಗಾಗಿ ಅದೇ ಕಾರ್ಟ್ರಿಡ್ಜ್ನಲ್ಲಿ ವಿಲಕ್ಷಣವನ್ನು ನಿವಾರಿಸಲಾಗಿದೆ (ಚಿತ್ರ 211, ಬಿ).

ಇ ಮೌಲ್ಯದಿಂದ ಮೇಲ್ಮೈ ಅಕ್ಷದ ಅಗತ್ಯ ಸ್ಥಳಾಂತರವನ್ನು ಪರಿಶೀಲಿಸಲು, ನೀವು ಈ ಕೆಳಗಿನವುಗಳನ್ನು ಮಾಡಬಹುದು. ಭಾಗದ ಮೇಲ್ಮೈ A ಗೆ ಹಿಂಭಾಗದ ತುದಿಯೊಂದಿಗೆ ಜೋಡಿಸಲಾದ ಕಟ್ಟರ್ ಅನ್ನು ತರುವುದು, ಕ್ಲಿಯರೆನ್ಸ್ T ಅನ್ನು ಅಳೆಯಿರಿ. ಈ ಕ್ಷಣದಲ್ಲಿ, ಭಾಗವನ್ನು ಸ್ಥಾಪಿಸಬೇಕು ಆದ್ದರಿಂದ ಮೇಲ್ಮೈ A ಯ "ಅತ್ಯುತ್ತಮ" ಬಿಂದುವು ಅಂತ್ಯಕ್ಕೆ ವಿರುದ್ಧವಾಗಿರುತ್ತದೆ. ಕಟ್ಟರ್ (Fig. 211, b) ಈ ಮಾಪನದ ನಂತರ, ಭಾಗವು 180 ° ನಿಂದ ಕಾರ್ಟ್ರಿಡ್ಜ್ನೊಂದಿಗೆ ಒಟ್ಟಿಗೆ ತಿರುಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಮೇಲ್ಮೈ A ಯ "ಕಡಿಮೆ" ಬಿಂದುವು ಕಟ್ಟರ್ನ ಅಂತ್ಯಕ್ಕೆ ವಿರುದ್ಧವಾಗಿರುತ್ತದೆ (Fig. 211, c), ಮತ್ತು ಈ ಮೇಲ್ಮೈ ಮತ್ತು ಕಟ್ಟರ್ನ ಅಂತ್ಯದ ನಡುವಿನ ಕ್ಲಿಯರೆನ್ಸ್ ಅನ್ನು ಮತ್ತೊಮ್ಮೆ ಅಳೆಯಿರಿ. ಕ್ಲಿಯರೆನ್ಸ್ T + 2e ಗೆ ಸಮನಾಗಿದ್ದರೆ, ನೀವು B ಮೇಲ್ಮೈಯನ್ನು ತಿರುಗಿಸಲು ಪ್ರಾರಂಭಿಸಬಹುದು, ರಂಧ್ರ C ಮತ್ತು ಬಲ (Fig. 211, c ಪ್ರಕಾರ) ಭಾಗದ ಅಂತಿಮ ಮೇಲ್ಮೈಗಳನ್ನು ಪ್ರಕ್ರಿಯೆಗೊಳಿಸಬಹುದು. ಹೆಚ್ಚಿನ ಸಂದರ್ಭಗಳಲ್ಲಿ, ನೀವು ಭಾಗವನ್ನು ಹಲವಾರು ಬಾರಿ ಚಲಿಸಬೇಕಾಗುತ್ತದೆ ಮತ್ತು ಮೇಲಿನ ಅಳತೆಗಳನ್ನು ಅದೇ ಸಂಖ್ಯೆಯ ಬಾರಿ ಮಾಡಬೇಕು.

ನಾಲ್ಕು ದವಡೆಯ ಚಕ್ನಲ್ಲಿ ಭಾಗದ ಅನುಸ್ಥಾಪನೆಯನ್ನು ಪರಿಶೀಲಿಸುವಾಗ, ಮೇಲ್ಮೈ A ಯ ಅತ್ಯುನ್ನತ ಬಿಂದುವನ್ನು ನಿರ್ಧರಿಸಲು ಸೀಮೆಸುಣ್ಣದ ತುಂಡನ್ನು ಬಳಸಬಹುದು. ಭಾಗವನ್ನು ನಿಧಾನವಾಗಿ ತಿರುಗಿಸಿದಾಗ, ಸೀಮೆಸುಣ್ಣವು ಅದನ್ನು ಸ್ಪರ್ಶಿಸುತ್ತದೆ ಮತ್ತು ರೇಖೆಯ ರೂಪದಲ್ಲಿ ಮೇಲ್ಮೈಯ ಅತ್ಯುನ್ನತ ಭಾಗದಲ್ಲಿ ಗುರುತು ಮಾಡುತ್ತದೆ, ಅದರ ಮಧ್ಯದಲ್ಲಿ ಈ ಮೇಲ್ಮೈಯ ಅತ್ಯುನ್ನತ ಬಿಂದುವಾಗಿದೆ. ಇದರ ಕಡಿಮೆ ಬಿಂದುವು ನಿಸ್ಸಂಶಯವಾಗಿ ಎದುರು ಬದಿಯಲ್ಲಿದೆ.

ಇ ಯ ಸಣ್ಣ ಮೌಲ್ಯದೊಂದಿಗೆ, ಅಂಜೂರದ ಪ್ರಕಾರ ಸ್ಥಾಪಿಸಲಾದ ಭಾಗದ ಸ್ಥಳಾಂತರವನ್ನು ಪರಿಶೀಲಿಸುವುದು. 211, ಬಿ, ಟೂಲ್ ಹೋಲ್ಡರ್ನಲ್ಲಿ ನಿಗದಿಪಡಿಸಲಾದ ಸೂಚಕವನ್ನು ಬಳಸಿಕೊಂಡು ಮಾಡಬಹುದು. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ನಿಧಾನವಾಗಿ ತಿರುಗುವ ಭಾಗದ ಮೇಲ್ಮೈ ಎ ವಿರುದ್ಧ ಸೂಚಕ ಗುಂಡಿಯನ್ನು ಒತ್ತಲಾಗುತ್ತದೆ; ಬಾಣದ ಕಂಪನಗಳ ಮೂಲಕ, ಯಂತ್ರ ಸ್ಪಿಂಡಲ್ನ ತಿರುಗುವಿಕೆಯ ಅಕ್ಷಕ್ಕೆ ಹೋಲಿಸಿದರೆ ಈ ಮೇಲ್ಮೈಯ ಸ್ಥಳಾಂತರದ ಪ್ರಮಾಣವನ್ನು ನಿರ್ಣಯಿಸಬಹುದು.

ವಿಲಕ್ಷಣ ರೋಲರುಗಳ ಯಂತ್ರ. ಅಂತಹ ಭಾಗಗಳ ಸಂಸ್ಕರಣೆಯನ್ನು ಚಕ್ ಅಥವಾ ಕೇಂದ್ರಗಳಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಮೊದಲ ಪ್ರಕರಣದಲ್ಲಿ, ರೋಲರ್ ಮೇಲ್ಮೈಗಳ ಅಗತ್ಯ ಸ್ಥಳಾಂತರವನ್ನು ಮೇಲೆ ಚರ್ಚಿಸಿದ ವಿಧಾನಗಳಿಂದ ಸಾಧಿಸಲಾಗುತ್ತದೆ, ಮತ್ತು ಎರಡನೆಯದರಲ್ಲಿ, ರೋಲರ್ನ ತುದಿಗಳಲ್ಲಿ ಇರುವ ಎರಡು ಜೋಡಿ ಕೇಂದ್ರ ರಂಧ್ರಗಳನ್ನು (Fig. 212) ಬಳಸಿ. 0 1 0 1 ಅಕ್ಷದ ಮೇಲೆ ಇರುವ ಮೊದಲ ಜೋಡಿ ರಂಧ್ರಗಳನ್ನು ಡಿ ವ್ಯಾಸದೊಂದಿಗೆ ಮೇಲ್ಮೈಯನ್ನು ತಿರುಗಿಸುವಾಗ ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು 0 2 0 2 ಅಕ್ಷದ ಮೇಲೆ ಇರುವ ಎರಡನೇ ಜೋಡಿಯನ್ನು ಮೇಲ್ಮೈ ಡಿ ತಿರುಗಿಸುವಾಗ ಬಳಸಲಾಗುತ್ತದೆ. ಅಕ್ಷಗಳು 0 1 0 1 ಮತ್ತು 0 2 0 2 ಅಗತ್ಯವಿರುವ ವಿಕೇಂದ್ರೀಯತೆಗೆ ಸಮಾನವಾದ ದೂರದಲ್ಲಿವೆ e.

ಅಕ್ಕಿ. 212. ವಿಲಕ್ಷಣ ರೋಲರ್ ಅನ್ನು ಯಂತ್ರ ಮಾಡುವುದು

ಈ ಸಂದರ್ಭದಲ್ಲಿ ಈ ಆಯಾಮದ ನಿಖರತೆಯು ಸರಿಯಾದ ಜೋಡಣೆಯ ಮೇಲೆ ಅವಲಂಬಿತವಾಗಿರುತ್ತದೆ, ಇದನ್ನು ಗುರುತುಗಳ ಪ್ರಕಾರ ಅಥವಾ ಜಿಗ್ ಉದ್ದಕ್ಕೂ ನಡೆಸಲಾಗುತ್ತದೆ.